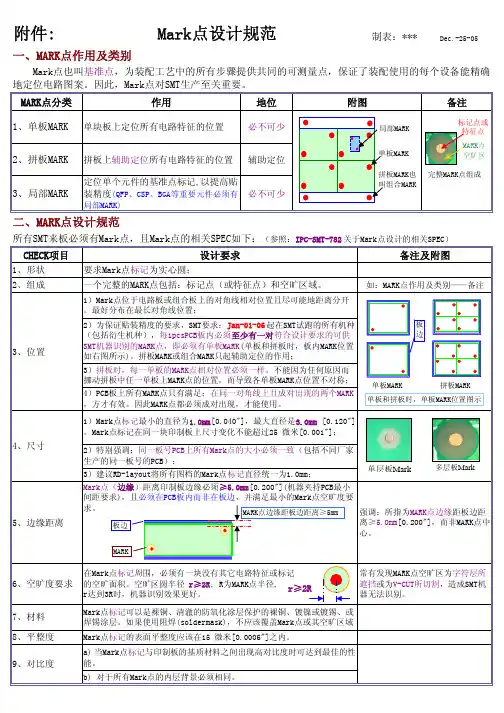

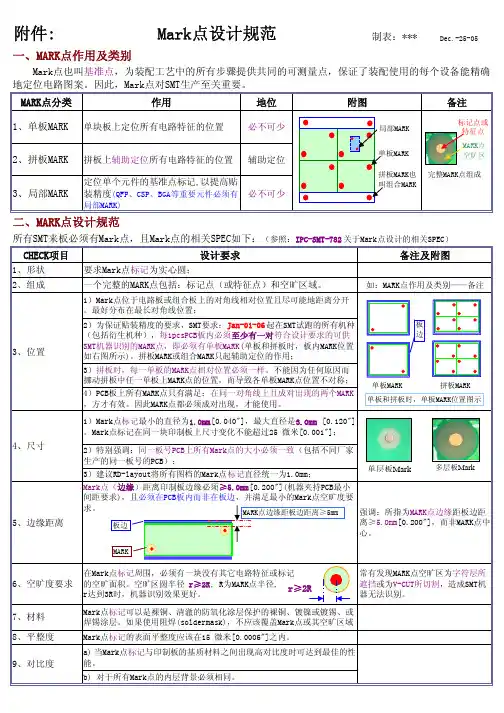

MARK点作用及类别,MARK点设计规范

- 格式:docx

- 大小:14.59 KB

- 文档页数:6

MARK点的小知识(也就是光学定位孔)MARK点分类:1)Mark点用于锡膏印刷和元件贴片时的光学定位。

根据Mark点在PCB上的作用,可分为拼板Mark点、单板Mark点、局部Mark点(也称器件级MARK点),2)拼板的工艺边上和不需拼板的单板上应至少有三个Mark点,呈L形分布,且对角Mark点关于中心不对称。

如果双面都有贴装元器件,则每一面都应该有Mark点。

4)需要拼板的单板上尽量有Mark点,如果没有放置Mark点的位置,在单板上可不放置Mark点。

5)引线中心距≤0.5 mm的QFP以及中心距≤0.8 mm的BGA等器件,应在通过该元件中心点对角线附近的对角设置局部Mark点,以便对其精确定位。

6)如果几个SOP器件比较靠近(≤100mm)形成阵列,可以把它们看作一个整体,在其对角位置设计两个局部Mark点。

设计说明和尺寸要求:1)Mark点的形状是直径为1mm的实心圆,材料为铜,表面喷锡,需注意平整度,边缘光滑、齐整,颜色与周围的背景色有明显区别;阻焊开窗与Mark点同心,对于拼板和单板直径为3mm,对于局部的Mark点直径为1mm,2)单板上的Mark点,中心距板边不小于5mm;工艺边上的Mark点,中心距板边不小于3mm。

3)为了保证印刷和贴片的识别效果,Mark点范围内应无焊盘、过孔、测试点、走线及丝印标识等,不能被V-CUT槽所切造成机器无法辨识。

4)为了增加Mark点和基板之间的对比度,可以在Mark点下面敷设铜箔。

同一板上的Mark点其内层背景要相同,即Mark点下有无铜箔应一致。

5)对于单板和拼板的Mark点应当作元件来设计,对于局部的Mark点应作为元件封装的一部分设计。

便于赋予准确的坐标值进行定位。

PCB设计之光学基准点!在有贴片元件的PCB板上,为了对PCB整板进行定位,通常需要在PCB板的四个角放置光学定位点,一般放三个即可。

常见的基准点主要有三种:拼板基准点,单元基准点,局部基准点。

竭诚为您提供优质文档/双击可除pcb,mark点设计规范篇一:017mark点设计规范编号:js1-00000-017a/0mark点设计规范编制:杜娟20xx.11.02审核:批准:20xx-11-20实施mark点设计规范1.目的规范pcb板mark点的设计。

2.适用范围凡印制电路板(指单板)中贴片元件超过5个或有qFp、csp、bga等重要元件的,pcb板必须添加mark点。

3.maRk点作用及类别mark点也叫基准点,为装配工艺中的所有步骤提供共同的可测量点,保证了装配使用的每个设备能精确地定位4.maRk点设计要求(参照:ipc-smt-782关于mark点设计的相关spec)4.1mark点的样式一个完整的maRk点包括:标记点(或特征点)和空旷区域。

maRk点要求标记为实心圆,直径为1mm,空旷区域为环形。

mark的样式有很多种,适合我们公司贴片设备的有两种。

4.1.1表面采取露铜镀金的Φ1mm圆,在mark的同心圆Φ4mm内禁止放置任何焊盘或元件,并去绿油。

如图1所示,该mark点适用于镀金板和线路焊盘密集无足够空间放置第二种mark点的镀铜板。

(图1)4.1.2内径Φ1mm,外径Φ4mm圆环表面采取露铜镀金,中心Φ1mm为穿孔处理。

如图2所示,该mark点适用于镀金板和镀铜板(建议在镀铜板条件许可的情况下,采用此种样式)标记点:Φ1mm实心圆环形空旷区域:Φ4mm实心圆,绿油开窗环形空旷区域:Φ4mm焊盘标记点:Φ1mm通孔4.2mark点的放置位置(图2)4.2.1mark点位于电路板或拼板上的对角线相对位置且尽可能地距离分开,最好分布在最长对角线位置式。

两个mark 点距离最小距离要大于pcb板长边的2/3。

mark点的放置,如图3所示。

4.2.2pcb板上所有maRk点只有满足:在同一对角线上且成对出现的两个maRk,方才有效。

因此maRk点都必须成对出现,才能使用。

4.2.3为保证贴装精度的要求,smt要求:每1pcspcb板内必须至少有一对符合设计要求的可供smt机器识别的maRk点,即单板必须有一对maRk点(单板和拼板时,板内maRk位置如右图所示)。

pcb上的mark点标准什么是PCB上的Mark点?在电子产品或电路板(PCB)制造过程中,为了帮助自动化设备和人工操作员定位和识别部件的正确位置,通常会在PCB上标记一些特殊的点,这些点被称为Mark点。

Mark点通常由设备制造商在设计电路板布局时添加,并且在生产过程中通过高精度标定设备来确认其准确位置。

标记点的形式可以是小孔、铜圆圈、矩形或其他几何形状。

它们通常位于PCB板的边缘或角落,并在整个生产过程中保持不变。

制造商根据特定标准选择Mark点的数量和位置,以确保生产过程的准确性和可重复性。

为什么需要在PCB上标记Mark点?在PCB生产的各个阶段,包括贴片、焊接和测试等过程中,自动化设备需要准确地定位和识别不同的元件。

由于电子元件变得越来越小且密集,使用肉眼来准确定位和识别已越发困难。

这时,Mark点的作用就变得非常重要了。

通过使用高精度设备来定位Mark点,自动化设备可以准确地计算和推断元件的位置和正确布置。

这样做不仅提高了制造效率,还减少了生产过程中的错误和缺陷。

另外,在零件拆卸和维修的过程中,Mark点也能帮助操作员定位和替换元件,节约了时间和成本。

如何设置PCB上的Mark点?设置PCB上的Mark点需要考虑一些因素,包括制造标准、工艺流程和设备能力等。

下面是一般的步骤:1. 设计阶段:制造商在设计PCB布局时,应首先考虑添加Mark点。

这些点应位于设计中的关键位置,以确保后续生产过程中的准确性。

2. 定位和数量:根据制造标准和设备能力,选择合适数量的Mark点,并确保它们位于整个PCB板的各个角落或边缘。

通常情况下,至少需要四个Mark点,以计算旋转和尺寸变化。

3. 标定设备:在生产过程中,使用高精度的标定设备定位和确认Mark 点的准确位置。

这些设备通常使用光学和机械测量技术,能够实时捕捉和记录Mark点的坐标。

4. 数据传输:将Mark点的坐标数据传输给自动化设备,以便其进行正确的元件定位。

PCB生产中Mark点设计1.pcb必须在板长边对角线上有一对应整板定位的Mark点,板上集成电路引脚中心距小于0.65mm的芯片需在集成电路长边对角线上有一对对应芯片定位的Mark点;pcb双面都有贴片件时,则pcb的两面都按此条加Mark点。

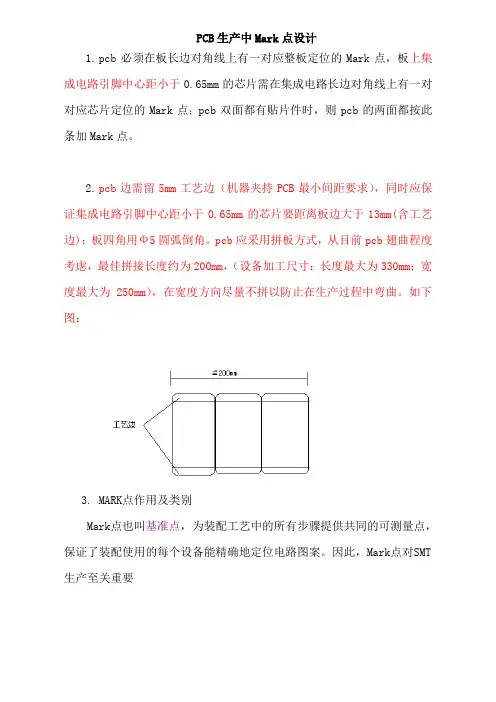

2.pcb边需留5mm工艺边(机器夹持PCB最小间距要求),同时应保证集成电路引脚中心距小于0.65mm的芯片要距离板边大于13mm(含工艺边);板四角用Ф5圆弧倒角。

pcb应采用拼板方式,从目前pcb翅曲程度考虑,最佳拼接长度约为200mm,(设备加工尺寸:长度最大为330mm;宽度最大为250mm),在宽度方向尽量不拼以防止在生产过程中弯曲。

如下图:3.MARK点作用及类别Mark点也叫基准点,为装配工艺中的所有步骤提供共同的可测量点,保证了装配使用的每个设备能精确地定位电路图案。

因此,Mark点对SMT 生产至关重要4.我部推荐的MARK点设计规范1)形状:建议Mark点标记为直径:R=1.0mm实心圆;2)组成一个完整的MARK点包括:标记点(或特征点)和空旷区域。

标记空旷区3)位置:Mark点位于单板或拼板上的对角线相对位置且尽可能地距离分开;最好分布在最长对角线位置(如MARK点位置图)。

4)为保证贴装精度的要求,SMT要求:每块PCB内必须至少有一对符合设计要求的可供SMT机器识别的MARK点,同时必须有单板MARK(拼板时),拼板MARK或组合MARK只起辅助定位的作用。

5)拼板时,每一单板的MARK点相对位置必须一样。

不能因为任何原因而挪动拼板中任一单板上MARK点的位置,而导致各单板MARK点位置不对称;6)PCB上所有MARK点只有满足:在同一对角线上且成对出现的两个MARK,方才有效。

因此MARK点都必须成对出现,才能使用(MARK点位置图)。

7)MARK点(空旷区边缘)距离PCB边缘必须≥5.0mm(机器夹持PCB最小间距要求)(如MARK点位置图)。

MARK定位点设计规范及要求

一.引言

在定位点设计的过程中,MARK定位点作为中心核心业务点的一个重要组成部分,是用于标记、展示和获取特定位置信息的关键元素。

因此,MARK定位点的设计规范和要求十分重要。

本文将介绍MARK定位点设计的规范和要求,旨在提高用户体验,提升软件功能的稳定性和可靠性。

二.设计规范

1.视觉上的规范

2.交互上的规范

3.功能上的规范

三.设计要求

1.稳定性要求

2.响应速度要求

3.用户体验要求

四.结论

通过遵循MARK定位点的设计规范和要求,可以提高软件的功能性和易用性,提升用户体验,满足用户的定位需求。

在设计过程中,需要考虑视觉、交互和功能等方面的规范和要求,并以稳定性、响应速度和用户体验为重点,以保证MARK定位点的设计质量和实用性。

设 计 规 范 【 电子元件实装系统 】浙江明照明有限公司SMTSMT 高速自动贴片机 工程部MARK 定位点设计规范一、MARK点作用及类别MARK点也叫基准点,为装配工艺中的所有步骤提供共同的可测量点,保证了装配使用的每个设备能精确地定位电路图案。

因此,MARK点对SMT生产至关重要。

完整MARK点组成二、MARK点设计规范单层板Mark多层板Mark三、MARK点设计不良实例为了使相关部门能更好地理解上述MARK点设计的相关规范,现列举若干个MARK点设计不良实例并附录不良图片及参照标准:加MARK点,见下图:注:1) 距离板边缘和机械定位孔的距离≥7.5mm。

2) 它们必须有相同X或Y坐标3) MARK点必须要加上阻焊。

5) MARK点的尺寸见下图。

6)它们是在顶层和底层放置的表面焊盘。

PCB板的MARK定位点,为满足SMT的自动化生产处理的需要,,阻焊直径(D(SR))3.2mm(126mil);当PB 的密度和精度要求非常高时,MARK点焊盘可以为1.0mm(必须通知工程部)明凯工程部推荐:通常MARK点焊盘直径(PD)1.6mm(63mil),并且提供相关原始图档,或实物,工艺确认可操作性后可安排批量制作。

4) MARK点至少有2个,成对角放置,建议不对称偏位。

印制板的其它设计要求应符合FSX40036-1995的规定。

4.边沿若要开口,其开口宽度不要超过3mm ,深度不要超过30mm 。

开口与附近角的距离要大于35mm ;同一边上不要超过5个开口;尽量避免在长边上开口;如图3所示。

MAX 1.2 0.5 mm图 1 图 2 图 3MAX 3 mm 四、印制板设计要求1.印制板的外形:印制板外形应为长方形,四个角圆弧半径在2~4mm 之间;最大尺寸为:450mmX400mm ,最小尺寸为:100mmX50mm 。

2.印制板的翘曲度:最大上翘0.5mm ,最大下翘1.2mm ,如图1所示。

MARK点作用及类别MARK点设计规范首先,MARK点的主要作用是增强页面的可用性和用户体验。

在长页面中使用MARK点可以让用户更快地找到自己感兴趣的内容,减少页面的滚动浏览。

特别是在移动设备上,由于屏幕空间有限,使用MARK点可以使用户更加流畅地进行页面浏览。

其次,MARK点可以提高网站的导航和结构性。

通过将页面划分为不同的板块,并为每个板块标记一个MARK点,用户可以更快地了解页面的结构和内容组织,从而更好地理解页面的逻辑关系。

另外,MARK点还可以提供更好的可访问性。

对于一些视觉障碍的用户或者使用屏幕阅读器的用户,MARK点可以提供页面的结构导航,使得他们更容易找到所需信息,提高网站的无障碍性。

根据MARK点的设计规范,以下是一些基本的设计原则和规范:1.清晰明确的标记:MARK点应当以简洁明了的文字或符号进行标记,避免使用过于复杂或模糊的标记形式。

标记应当直观地反映所对应的内容或页面部分,使用户一目了然。

2.明确的位置:MARK点应当放置在页面的有意义的位置,例如章节标题、段落开头等。

标记的位置应当与所对应的内容相关联,使用户可以直接跳转到目标内容。

3.一致性:在网站的不同页面中,MARK点的设计应当保持一致性,使用相同的样式和位置。

这样可以增加用户的熟悉度,减少学习成本。

4.可点击性:MARK点应当以可点击的链接形式存在,用户点击标记时可以直接跳转到相应的内容部分。

为了增强可点击性,可以使用明显的鼠标悬停效果或其他视觉提示。

5.可选择性:MARK点应当为用户提供选择的可能性,而不是强迫其跳转到对应的内容。

这样可以让用户自主决定是否跳转,避免不必要的页面跳转和阅读中断。

6.响应式布局:在移动设备上,由于屏幕空间有限,MARK点的设计应当根据屏幕大小进行响应式布局。

可以考虑使用折叠式或隐藏式MARK 点,以节省屏幕空间。

总之,MARK点作为一种页面定位标记,在页面设计中发挥着重要的作用。

合理的使用MARK点可以提高网站的可用性、导航性和无障碍性,增强用户体验。

MARK点的具有哪些特征及设计规范

什么是MARK点

MARK点是电路板设计中PCB应用于自动贴片机上的位置识别点。

MARK点的选用直接影响到自动贴片机的贴片效率。

MARK点的特征

一个完整的MARK点包括:(也叫标记点或特征点)和空旷区。

1、MARK点形状:Mark点的优选形状为直径为1mm(±0.2mm)的实心圆,材料为裸铜(可以由清澈的防氧化涂层保护)、镀锡或镀镍,需注意平整度,边缘光滑、齐整,颜色与周围的背景色有明显区别。

为了保证印刷设备和贴片设备的识别效果,MARK点空旷区应无其它走线、丝印、焊盘或Wait-Cut等。

2、空旷区圆半径r≥2R(R为MARK点半径),当r =3R时,设备识别效果更好。

3、Mark位置:PCB板每个表贴面至少有一对MARK点位于PCB板的对角线方向上,相对距离尽可能远,且关于中心不对称(以防呆)。

Mark点边缘与PCB板边距离至少3.5mm (圆心距板边至少4mm)。

MARK点作用及类别

MARK点分类:

单板MARK,贴装单片PCB时需要用到,在PCB板上;

拼板MARK,贴装拼板PCB时需要用到,一般在工艺边上;

局部MARK,用以提高贴装某些元器件的精度,比如QFP、BGA等封装;

MARK点设计规范

1.Mark点的形状是直径为1mm的实心圆,材料为铜,表面喷锡,需注意平整度,边缘光滑、齐整,颜色与周围的背景色有明显区别;阻焊开窗与Mark点同心,对于拼板和单板直径为3mm,对于局部的Mark点直径为1mm。

2.Mark点边缘与PCB板边距离至少

3.5mm(圆心距板边至少4mm)。

MARK点与其它同。

Mark的作用及選擇一.Mark點定義及其作用的闡述Mark點是机器類光學系統參照點,在置件中起著1.校焉零件X Y Q 座標的作用,尤其對校焉QFP類的pitch(腳与腳的間距);2.辯別程式与所用基板的一致性;3.辯識PCB是否放反.二.Mark种類的區分:Mark种類的區分要從Mark的性質及Mark的形狀兩個不同的方面來匹分:1從性質上匹分:可分為亮點兩种.亮點:即銅箔點此類型的Mark點表面為規則銅箔.暗點:一般為PCB板面規則的沖孔,我們經常以Mark亮點做為优先考選擇.2從形狀上區分,最常見的Mark點又可分為三种:1圓形2矩形3三角形其中最适用于FUT1机器的光學點是直經在1MM標准圓形銅箔Mark點此种類型的Mark點,机器最容易辯識,三.Mark點的選用及注意要點1.Mark點的設置可在PCB基板邊靠邊處,也可在PCB基板板面內,我們一般的選用是以對角形式存在的,這樣設置一方面可以更容易檢測出生產時PCB流入机台內是否放反,降低生產錯誤的發生率,(兩MARK點的選用在同一基板中不能以絕對對稱角的形式出現,否則會達不到檢測PCB是否反向流入机台內的效果),二方面可以提高机器在貼片工作時零件位置的精确參數,特別是QFP類等密腳零件,更為重要,如程式內不設置MARK點,或机台skip mark點談會使整体零件座標輕則產生不固定,無規律性的偏移,重則零件打飛﹑打亂.2.MARK點的選擇無論是在基板邊,還是基板板面內,MARK點的周圍5mm內,都不可以有任何与其形狀﹑大小相同或相似銅點(亮點)出現,如沖孔或沖孔標准點(即暗點),都會造成机器MARK誤判發生,造成零件打飛﹑打亂的現象.3.MARK的直徑一般為50≦size a﹑b≦300,兩MARK所构成的區域越大越好,其校正區域更廣,選擇的MARK必須圖形﹑尺寸﹑明/暗均一致.。

个人收集整理勿做商业用途PCB基准点mark点设计规范MARK点是使用机器焊接时用于定位的点。

表贴元件的pcb更需要设置mark点,因为在大批量生产时,贴片机都是操作人员手动或者机器自动寻找Mark点进行校准。

不设置mark点也可以,就是贴片的时候稍微麻烦一些,需要使用几个焊盘作为mark点,这些点不能挂焊锡,所以效率相应的就降低啦。

mark点的制作1、先在顶层或底层(Top Layer or Bottom Layer)放置一个40mil(1mm)的焊盘2、然后再加一个大于焊盘半径2倍或3倍Top Solder层叠加在焊盘上,即可,中心对中心叠加。

1)Mark点通常由绘制电路板的人加。

如果自己不想加,可以让做电路板的工厂加工艺边,并在工艺边上加Mark点2)自己加的话,建议采用以下的参数,都很重要:a. Mark点中心用直径1mm的焊盘(无过孔)b. 在Mark点整体直径3mm的范围内不能有丝印、布线等穿过。

c. 在Top Mask层以Mark点为中心,画一个3mm圆,目的是挖掉绿油,否则机器视觉识别的时候绿油容易反光。

这个不做也行,大部分机器能够识别。

d. Mark点的外周距板子边沿>=5mm,否则部分机器识别不到mark点。

是电路板设计中PCB应用于自动贴片机上的位置识别点。

mark点的选用直接影响到自动贴片机的贴片效率。

一般mark点的选用与自动贴片机的机型有关。

三星SMT机选用适合的mark点为1*1mm露铜圆形,为增加对比度可以选用镀锡等方法。

在周围再围绕∮3*2.5圆环,以增强与隔绝外围线路。

====================================================================================●PCB板MARK点:也叫基准点,为表面贴装工艺中的所有步骤提供共同的可测量点,保证了SMT设备能精确的定位PCB板元件,因此,MARK点对SMT生产至关重要。