超超临界机组的金属材料介绍

- 格式:doc

- 大小:401.50 KB

- 文档页数:9

超超临界机组的金属材料介绍1.1概述以亚临界火电机组的电厂净效率为基值,蒸汽参数为25MPa/540℃/560℃的超临界火电机组电厂净效率比亚临界火电机组的电厂净效率高 1.6%;27MPa/580℃/600℃超临界火电机组电厂净效率比25MPa/540℃/560℃的电厂净效率高 1.3%;30MPa/620℃/640℃超临界火电机组电厂净效率比27MPa/580℃/600℃超临界火电机组电厂净效率高1.3%;30MPa/700℃/720℃超临界火电机组电厂净效率比30MPa/620℃/640℃超临界火电机组电厂净效率高1.6%。

这符合热力学所指出的:热机的初参数越高,效率就越好。

因此,随着科技进步,人们不断地在开发更高参数的超临界火电机组。

然而,机组参数的提高,受制于耐高温材料的开发与制造,随着蒸汽参数的提高就要应用更能耐高温的材料。

早在50年代末,美国就投运了参数为31MPa/621℃/566℃/566℃的Philo6号和参数为34.5MPa/ 649℃/566℃/566℃的Eddystonel号超超临界机组。

这二台机组采用的参数由于超越了当时的材料制造水平,投运后多次出现爆管事故和严重的高温腐蚀等材料问题,不得不降参数运行。

原苏联首台超临界机组参数为23.5MPa/580℃/565℃,运行后也多次出现材料方面的问题,不得不把参数降到23.5MPa,540℃/540℃运行。

日本发展超临界机组,很注重材料的研究与开发,机组参数稳步推进,超临界、超超临界机组得以顺利发展。

上世纪80年代以来,欧洲、美国、日本在超超临界发展计划中,首先实施材料开发的计划。

由此可见材料是发展超超临界机组的关键。

20世纪50年代初,日本从欧美引进锅炉用碳钢、钼钢、铬铝钢、18-8型不锈钢和转子用CrMoV钢,从1981年开始分两个阶段实施超超临界发电计划。

第一阶段把蒸汽温度从566℃提高到593℃,第二阶段目标是650℃。

超超临界发电设备用钢的国产化及其应用2009-05-121、前言我国电力工业的发展规模是从1949年新中国诞生后在党中央、国务院领导下和各地方、各行业的领导、专家工程技术人员和员工大力支持下,由1850 MW基础上经过近60年几代人的艰苦奋斗,发展到2008年792.53 GW规模, 增长了428倍。

目前稳居世界第二位,仅次于美国。

技术水平也已处于世界前列。

与之相应的电站用金属材料特别是高温用特种钢,超临界和超超临界用新型钢的国产化也取得了突飞猛进的进步。

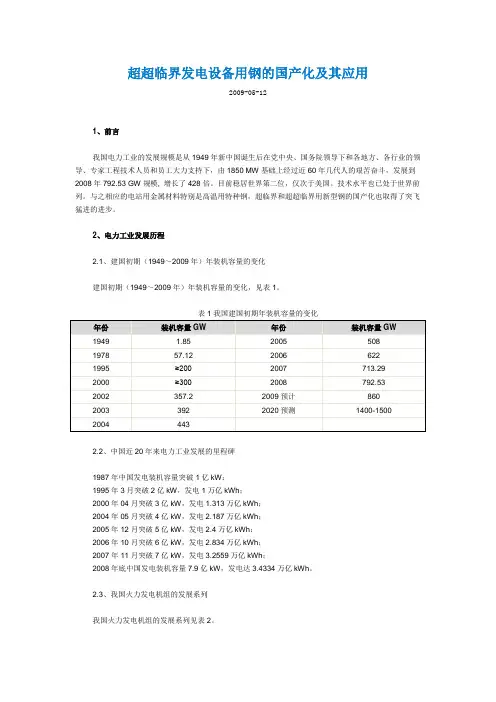

2、电力工业发展历程2.1、建国初期(1949~2009年)年装机容量的变化建国初期(1949~2009年)年装机容量的变化,见表1。

表1我国建国初期年装机容量的变化2.2、中国近20年来电力工业发展的里程碑1987年中国发电装机容量突破1亿kW;1995年3月突破2亿kW,发电1万亿kWh;2000年04月突破3亿kW,发电1.313万亿kWh;2004年05月突破4亿kW,发电2.187万亿kWh;2005年12月突破5亿kW,发电2.4万亿kWh;2006年10月突破6亿kW,发电2.834万亿kWh;2007年11月突破7亿kW,发电3.2559万亿kWh;2008年底中国发电装机容量7.9亿kW,发电达3.4334万亿kWh。

2.3、我国火力发电机组的发展系列我国火力发电机组的发展系列见表2。

表2:我国火力发电机组的发展系列2.4、我国火电机组的发展实例及参数变化1955年生产出第一台6000 kW中压火电机组,蒸汽压力3.82MPa,温度450℃;1960年生产出第一台50 MW高压火电机组,蒸汽压力9.80MPa,温度538℃;1966年开始生产100~200MW超高压机组,蒸汽压力13.73MPa,温度538℃;1987年投产第一台300 MW亚临界机组,蒸汽压力18.28 MPa,温度538℃;2004年投产第一台超临界机组(沁北),蒸汽压力24.20 MPa,温度566℃;2006年第一台百万千瓦超超临界机组投产(玉环),压力26.25MPa,温度600℃。

为确保火力发电的长期稳定和减少CO2排放问题,开发超超临界压力(Ultra-supercritical简称US C)火力发电用高强度耐蚀耐热钢是不可或缺的,使用这种钢能够使蒸汽高温高压化,从而提高发电效率,减少CO2排放。

人们通常将蒸汽温度超过566℃、压力超过24.1MPa的设备称为USC设备。

目前,USC设备的最高蒸汽温度已达到610℃,日本等国家正在进行蒸汽温度达到650℃的高强度铁素体耐热钢的研究开发。

作为630℃级汽轮机用铁素体耐热钢,日本开发了MTR10A(10Cr-0.7Mo-1.8W-3Co-VNb)、HR1200(11C r-2.6W-3Co-NiVNb)和TOS110(10Cr-0.7Mo-1.8W-3Co-VNb)。

对于650℃级铁素体耐热钢,日本从材料结构方面研究了微细组织在晶界附近长时间稳定的问题。

9Cr-3W-3Co-0.2V-0.05Nb-0.08C钢添加了在晶界容易产生偏析的硼后,根据该钢在650℃时的蠕变断裂数据,为抑制试验用钢生成氮化硼(Boronnitride简称BN),因此不添加氮。

无添加硼的钢在1千小时左右的长时间运转后,蠕变断裂强度急剧下降,但随着硼含量的增加,在长时间运转后能抑制蠕变断裂强度的劣化。

由于该钢没有添加氮,因此Z相的生成不会导致长时间运转后蠕变断裂强度的劣化。

长时间运转后蠕变断裂强度的劣化是由于在蠕变过程中M23C6碳化物凝聚粗化会导致马氏体组织迅速恢复所致。

硼在晶界附近的M23C6碳化物中浓缩,可以长时间抑制晶界附近的M23C6碳化物在蠕变过程中发生凝聚粗化,使晶界附近的微细板条状-块状组织保持长时间不变。

根据在650℃、80MPa时的蠕变速度-时间曲线可知,添加硼后发生大的变化的是加速蠕变的开始时间延长了。

由此可使最小蠕变速度变得更低,断裂寿命延长。

添加硼,可以抑制晶界附近发生局部蠕变变形,使变形在晶界附近和晶粒内变得更加均匀,还可提高蠕变延性,从而提高蠕变疲劳寿命。

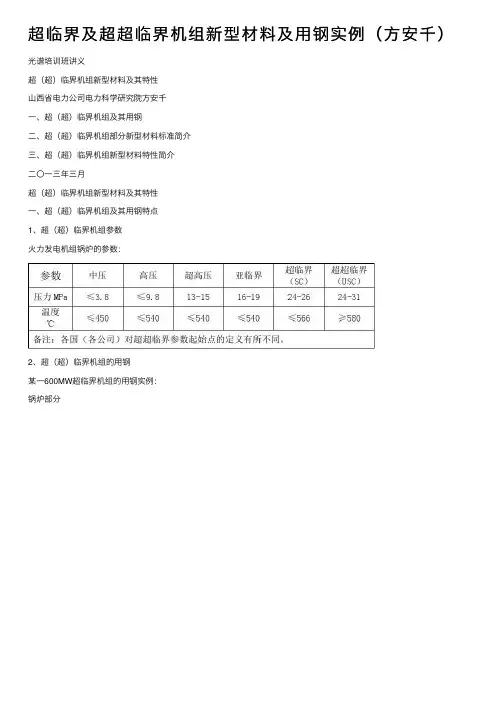

光谱培训班讲义超(超)临界机组新型材料及其特性山西省电力公司电力科学研究院一、超(超)临界机组及其用钢二、超(超)临界机组部分新型材料标准简介三、超(超)临界机组新型材料特性简介二〇一四年十一月超(超)临界机组新型材料及其特性一、超(超)临界机组及其用钢特点1、超(超)临界机组参数火力发电机组锅炉的参数:2、超(超)临界机组的用钢某一600MW超临界机组的用钢实例:锅炉部分四大管道部分汽机部分3、超超临界(USC)机组新型耐热钢应用概况:主蒸汽管道选用HCM12A(P122)的日本超超临界机组电厂锅炉制造厂容量MW汽机参数主蒸汽管过热器管(不锈钢)投入运行时间橘湾Tachibanawan2 日立BHK1050 25/600/610 HCM12A SUPER304H 2001.07舞鹤Maizun1 900 24.5/595/595 HCM12AHR3CSUPER304H2004.08常陆那珂Hitachinaka1日立1000 24.5/600/600 HCM12A SUPER304H 2003.12 矶子Isogo(新#1)600 25.5/600/610 HCM12A SUPER304H 2002.04敦贺2号TSSURUGA2# 700 24.1/593/593 HCM12AHR3CSUPER304H2000.10芩北2号REIHOKU2# 700 24.1/593/593 HCM12AHR3CSUPER304H2003.07野5号HIRONO5# 700 24.5/600/600 HCM12AHR3CSUPER304H2004.07东厚真4号700 25/600/600 HCM12A SUPER304H 2002.06 日本超(超)临界机组使用NF616(P92)的情况No. 出厂年代数量制造商火力发电站锅炉功率蒸汽条件1 1996年小口径管13吨石川岛播磨重工业新日铁/东海7号147MW566℃/538℃/16.6MPa2 1997年小口径管147吨石川岛播磨重工业电源开发/橘湾1号1050MW600℃/610℃/25MPa3 1998年大口径管*60吨巴布科克日立电源开发/橘湾2号1050MW600℃/610℃/25MPa合计220吨*:尺寸Φ500×70t,Φ596.9×97t,Φ635×106tP92钢在欧洲电站项目应用实例国家项目名称内径×壁厚(mm)部件主蒸汽温度(℃)蒸汽压力(bar)安装时间丹麦VESTRAFT3#机组240×39直管主蒸汽560 250 1996年丹麦NORDJYLLANDSET 160×45 集箱582 290 1996年德国KIEL/GKWESTFALEN480×28159×27集箱循环蒸汽545650531801997年1998年丹麦AVEDORE 2/ELKRAFT400×25490×30主蒸汽管道580(主蒸汽)600(再热蒸3001999-2001年目前我国正在建造的600MW和1000MW级超超临界(USC)(压力P=25~26.5MPa,温度t=600/600℃)机组数台,根据有关资料介绍,拟采用的新型耐热钢方案有多种,现归纳整理出三方案,仅供参考。

超临界超超临界锅炉用钢汇总(1.中国电力企业联合会,北京100761;2.北京电力建设公司北京100024摘要:提高火力发电厂效率的主要途径是提高蒸汽的参数即提高蒸汽的压力和温度,而提高蒸汽参数的关键有赖于金属材料的发展。

从发展超临界、超超临界机组与发展新钢种的关系以及超临界、超超临界锅炉对钢材的要求,概述了火电锅炉用钢的发展历程以及部分新钢种的性能。

关键词:临界、超超临界;锅炉;材料2023年全国装机容量将达到9.5亿kW,其中火电装机仍然占70%,即今后17年将投产4.0亿kW左右的火电机组。

火电建设将主要是发展高效率高参数的超临界(SC)和超超临界(USC)火电机组。

从目前世界火力发电技术水平看,提高火力发电厂效率的主要途径是提高蒸汽的参数,即提高蒸汽的压力和温度。

发展超临界和超超临界火电机组,提高蒸汽的参数对于提高火力发电厂效率的作用是十分明显的。

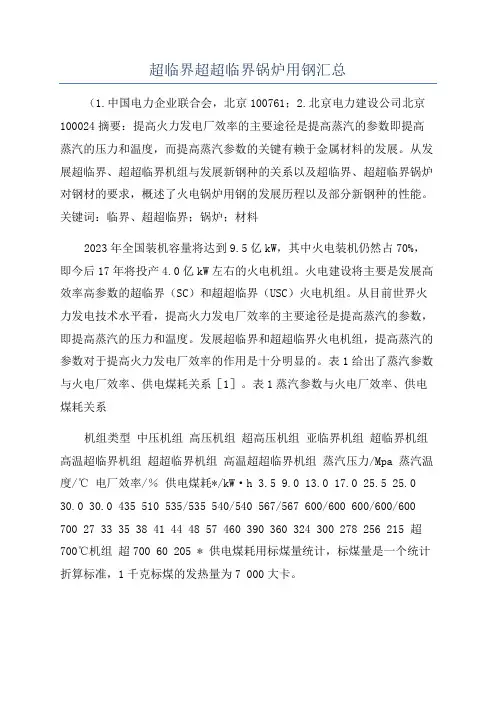

表1给出了蒸汽参数与火电厂效率、供电煤耗关系[1]。

表1蒸汽参数与火电厂效率、供电煤耗关系机组类型中压机组高压机组超高压机组亚临界机组超临界机组高温超临界机组超超临界机组高温超超临界机组蒸汽压力/Mpa 蒸汽温度/℃ 电厂效率/%供电煤耗*/kW·h 3.5 9.0 13.0 17.0 25.5 25.0 30.0 30.0 435 510 535/535 540/540 567/567 600/600 600/600/600 700 27 33 35 38 41 44 48 57 460 390 360 324 300 278 256 215 超700℃机组超700 60 205 * 供电煤耗用标煤量统计,标煤量是一个统计折算标准,1千克标煤的发热量为7 000大卡。

从表1中的数据可以看出,随着蒸汽温度和压力的提高,电厂的效率在大幅度提高,供电煤耗大幅度下降,而提高蒸汽参数遇到的主要技术难题是金属材料耐高温、高压问题。

1承压锅炉部件对钢材的要求火电厂锅炉关键承压部件主要指水冷壁、过热器、再热器、联箱及管道等,这些承压部件运行在较为恶劣的工况条件下,是设计选用钢材关注的重要部位。

超临界及超超临界机组新型材料及⽤钢实例(⽅安千)光谱培训班讲义超(超)临界机组新型材料及其特性⼭西省电⼒公司电⼒科学研究院⽅安千⼀、超(超)临界机组及其⽤钢⼆、超(超)临界机组部分新型材料标准简介三、超(超)临界机组新型材料特性简介⼆〇⼀三年三⽉超(超)临界机组新型材料及其特性⼀、超(超)临界机组及其⽤钢特点1、超(超)临界机组参数⽕⼒发电机组锅炉的参数:2、超(超)临界机组的⽤钢某⼀600MW超临界机组的⽤钢实例:锅炉部分四⼤管道部分汽机部分3、超超临界(USC)机组新型耐热钢应⽤概况:主蒸汽管道选⽤HCM12A(P122)的⽇本超超临界机组电⼚锅炉制造⼚容量MW汽机参数主蒸汽管过热器管(不锈钢)投⼊运⾏时间橘湾Tachibanawan2 ⽇⽴BHK1050 25/600/610 HCM12A SUPER304H 2001.07舞鹤Maizun1 900 24.5/595/595 HCM12ASUPER304H2004.08常陆那珂Hitachinaka1⽇⽴1000 24.5/600/600 HCM12A SUPER304H 2003.12 矶⼦Isogo (新#1)600 25.5/600/610 HCM12A SUPER304H 2002.04敦贺2号TSSURUGA2# 700 24.1/593/593 HCM12AHR3CSUPER304H2000.10芩北2号REIHOKU2# 700 24.1/593/593 HCM12AHR3CSUPER304H2003.07野5号HIRONO5#700 24.5/600/600 HCM12AHR3CSUPER304H2004.07 ⽇本超(超)临界机组使⽤NF616(P92)的情况No. 出⼚年代数量制造商⽕⼒发电站锅炉功率蒸汽条件1 1996年⼩⼝径管13吨⽯川岛播磨重⼯业新⽇铁/东海7号147MW566℃/2 1997年⼩⼝径管147吨⽯川岛播磨重⼯业电源开发/橘湾1号1050MW600℃/610℃/25MPa3 1998年⼤⼝径管*60吨巴布科克⽇⽴电源开发/橘湾2号1050MW600℃/610℃/25MPa合计220吨*:尺⼨Φ500×70t,Φ596.9×97t,Φ635×106t P92钢在欧洲电站项⽬应⽤实例国家项⽬名称内径×壁厚(mm)部件主蒸汽温度(℃)蒸汽压⼒(bar)安装时间丹麦VESTRAFT直管主蒸汽560 250 1996年丹麦NORDJYLLANDSET 160×45 集箱582 290 1996年德国KIEL/GKWESTFALEN480×28159×27集箱循环蒸汽545650531801997年1998年丹麦AVEDORE 2/ELKRAFT400×25490×30主蒸汽管道580(主蒸汽)3001999-2001年600(再热蒸⽬前我国正在建造的600MW和1000MW级超超临界(USC)(压⼒P=25~26.5MPa,温度t=600/600℃)机组数台,根据有关资料介绍,拟采⽤的新型耐热钢⽅案有多种,现归纳整理出三⽅案,仅供参考。

超超临界机组的金属材料介绍

1.1概述

以亚临界火电机组的电厂净效率为基值,蒸汽参数为25MPa/540℃/560℃的超临界火电机组电厂净效率比亚临界火电机组的电厂净效率高 1.6%;27MPa/580℃/600℃超临界火电机组电厂净效率比25MPa/540℃/560℃的电厂净效率高 1.3%;30MPa/620℃/640℃超临界火电机组电厂净效率比27MPa/580℃/600℃超临界火电机组电厂净效率高1.3%;30MPa/700℃/720℃超临界火电机组电厂净效率比30MPa/620℃/640℃超临界火电机组电厂净效率高1.6%。

这符合热力学所指出的:热机的初参数越高,效率就越好。

因此,随着科技进步,人们不断地在开发更高参数的超临界火电机组。

然而,机组参数的提高,受制于耐高温材料的开发与制造,随着蒸汽参数的提高就要应用更能耐高温的材料。

早在50年代末,美国就投运了参数为31MPa/621℃/566℃/566℃的Philo6号和参数为34.5MPa/ 649℃/566℃/566℃的Eddystonel号超超临界机组。

这二台机组采用的参数由于超越了当时的材料制造水平,投运后多次出现爆管事故和严重的高温腐蚀等材料问题,不得不降参数运行。

原苏联首台超临界机组参数为23.5MPa/580℃/565℃,运行后也多次出现材料方面的问题,不得不把参数降到23.5MPa,540℃/540℃运行。

日本发展超临界机组,很注重材料的研究与开发,机组参数稳步推进,超临界、超超临界机组得以顺利发展。

上世纪80年代以来,欧洲、美国、日本在超超临界发展计划中,首先实施材料开发的计划。

由此可见材料是发展超超临界机组的关键。

20世纪50年代初,日本从欧美引进锅炉用碳钢、钼钢、铬铝钢、18-8型不锈钢和转子用CrMoV钢,从1981年开始分两个阶段实施超超临界发电计划。

第一阶段把蒸汽温度从566℃提高到593℃,第二阶段目标是650℃。

在材料的开发上,主要是利用过去对9~12%Cr系钢和奥氏体系钢的开发研究成果,进一步开发高强度9~12%Cr系钢代替部分奥氏体钢,开发比原来奥氏体高温强度更高、耐蚀性更好的新奥氏体钢,以及兼顾高温强度和耐蚀性的渗铬管、喷焊管和双层管。

全面回顾和进一步研究合金元素Cr、Mo、W、V、Nb、Cu、Co、Cr、Si、C、N、B、Re单独添加和V-Nb、C-N、Mo-W等复合添加的影响,开发了TB9,TB12,NF616,HCM12A,NF12, TP347HFG,Super304H,HR3C,NF709,SAVE25等锅炉用钢;TR1100,TRl50,TR1200,HR1200,TAF65等转子、叶片、螺栓用钢。

日本对耐热钢的开发研制是花大力气的,并取得了举世目瞩目的成功。

根据近期的研究成果,含钴的铁素体耐热钢(NF12,SAVE12,HRI200,TF650)最高使用温度有望达到650℃.但还需进一步试验。

我国发展不同参数的超超临界机组的候选材料示于下表6-1中。

超超临界机组由于蒸汽温度的提高,对材料的耐腐蚀性要求可能会超过对蠕

变持久强度的要求,铁素体耐热钢在高温时的耐腐蚀性能应特别引起注意。

如果耐腐蚀性不够,即使蠕变持久强度足够,也要考虑采用耐腐蚀性更好的奥氏体钢或表面进行特殊处理以提高耐腐蚀性能。

细化晶粒和表面喷涂工艺可提高抗水蒸汽腐蚀能力,表面渗铬、喷焊耐腐蚀合金、包覆耐腐蚀层,可提高向火面的抗耐腐蚀能力。

表6-1 超超临界机组金属用材

1.2高中压汽缸金属材料

超超临界汽轮机的高压部分一般为双层缸结构。

以便尽量减少各种承压部件所承受的热应力及运行应力,承担最高压力和温度的喷嘴室用12CrMoVCbN钢锻件制造。

内缸采用lOCrMoVCb铸造,外缸不承受高温,可以用传统的CrMoV钢制造。

主蒸汽管与外缸之间采用焊接连接,焊接连接部分借助冷段再热蒸汽将内壁温度冷却到550-565℃的水平。

中压缸部分采用双层缸结构,内缸高温部分采用10CrMoVCb材料铸造,外缸和内缸的低温部分则用传统的CrMoV钢制造。

西门子的高压缸则采用独特的圆筒

型结构,内装隔板的具有水平中分面用螺栓连接的内缸,套装在圆筒型铸造外缸内,外缸避免采用水平中分面结构.使得结构紧凑。

运行时汽缸不会发生不对称变形,径向通流间隙不会发生不均匀变化,由高蒸汽参数以及负荷的变化导致的热应力小。

而且蒸汽参数越高,这种圆筒型结构相对中分面结构的高压缸更为优越。

1.3转子金属材料

为了保证在超高温下有足够的强度,汽轮机转子通常采用12Cr钢制造。

12Cr 钢由于含铬量高,使轴颈的运转特性很差,轴颈可能由于磨损而导致轴承故障。

解决这一问题的方法是在转子的轴颈和推力盘表面加焊低合金,以解决磨损问题。

其优点是由于支持轴承温度为常数,不会因低合金层与转子材料间的线胀系数差造成热疲劳;有一层较厚的低合金,支持轴承如果出现损伤可以返修;并可将推力轴承设置在能实现高压部分最佳间隙的控制位置。

超超临界汽轮机低压部分主要的设计问题是进汽温度升高的问题。

常规的NiCrMoV转子材料在进汽温度超过350~375℃时,有变脆的趋势。

解决这一问题的方法以前是采用冷却技术,但当前则采用高纯净技术,尽量减少NiCrMoV材料中P、Sn、Mn及Si的含量,使低压转子在使用温度下基本不发生脆变。

1.4当前超超临界机组汽轮机高压缸、中压缸、阀门和蒸汽管道的材料

世界上有美国GE公司,德国SIEMENS公司,法国ALSTOM公司,日本三菱、东芝、日立公司,俄罗斯的LMZ工厂等能制造高参数超临界汽轮机。

下面主要介绍一下这些机组的金属材料:

ALSTOM公司制造蒸汽参数为30MPa/600℃/600℃汽轮机的选材:

高压缸转子:10CrMoVNbN,

高压内缸:10CrMoVNbN,

高压外缸: 2.25CrMo,

高压缸喷咀室:11 CrMoVNbN,

主蒸汽管道:9CrMoVNbN,

主蒸汽阀:9CrMoVNbN。

中压缸进汽蒸汽管道:9CrMoVNbN,

中压联合汽门:9CrMoVNbN,

中压外缸:1CrMoV,

中压内缸:9CrMoVNbN,

中压缸内缸螺栓:11CrMoVNbN,

中压缸隔热套筒:92CrMoVNbN板材,

中压转子:10CrMoVNbN。

低压缸主要是末级动叶片,ALSTOM公司对于50Hz机组采用1.2m、1.225m、1.24m、1.28m、1.32m、1.36m和1.46m的合金钢末叶片,1.58m和1.74m的钛合金末叶片。

东芝公司蒸汽参数为25MPa/600℃/610℃的1050MWCC4F-48型蒸汽轮机的选材

高压转子:改良型12Cr锻钢,

高压缸动叶:新12Cr锻钢,

高压内缸:12Cr铸钢,

高压外缸:CrMoV铸钢,

喷咀室:优质9Cr锻钢,

高压主汽阀和调节阀的阀体:优质9Cr 锻钢。

中压转子:改良型12Cr 锻钢,

中压内缸:12Cr铸钢,

中压外缸:CrMoV 铸钢,

中压联合汽门的阀体:新12Cr铸钢。

三菱公司1050MW 蒸汽参数为25MPa/600℃/610℃汽轮机装置高压缸的选材

高压转子:新型12Cr锻钢,

喷嘴室:12Cr铸钢,

高压内缸:12Cr铸钢,

高压外缸:21/2CrlMo铸钢,

一级静叶环:12Cr铸钢,

二级静叶环:21/2CrlMo铸钢,

动叶:R-26奥氏体耐热合金钢。

主蒸汽阀阀体:9Cr 锻钢, 调节阀阀体:9Cr 锻钢。

俄罗斯LMZ 工厂设计的30Mpa/600℃/600℃/600℃蒸汽轮机装置 高压转子的材料为3и-756,

主蒸汽管道和中压进汽蒸汽管道的材料为10Cr9MoPb-Ⅲ。

LMZ 工厂已掌握了50Hz1500mm 钛合金末叶片。

综上所述,世界各制造厂在选用高参数超临界锅炉和汽轮机高温部件的材料上大致类同,而且这些材料很容易从市场上采购。

东芝公司改良型新12Cr 钢、俄罗斯3и-756钢等钢的化学元素成份见表6-2。

表6-2 合金钢的化学成分表

1.5 泰州电厂机组高温材料和技术介绍 1.下图为关键的保温材料部位

✓ 高压阀门 ✓ 中压阀门 ✓ 高压第1级叶片 ✓ 高压喷嘴室 ✓ 高中压转子 ✓ 高中压内缸 ✓ 中压第1级叶片

图6-2 各合金钢的高温蠕变强度

3 汽轮机主要部件材质表 200100300

蒸汽温度℃

蠕变强度M P a

表6-3 本机组的金属材料使用情况汇总。