超超临界机组用国产新型耐热钢及其焊接材料

- 格式:pptx

- 大小:653.90 KB

- 文档页数:51

超超临界机组的金属材料介绍1.1概述以亚临界火电机组的电厂净效率为基值,蒸汽参数为25MPa/540℃/560℃的超临界火电机组电厂净效率比亚临界火电机组的电厂净效率高 1.6%;27MPa/580℃/600℃超临界火电机组电厂净效率比25MPa/540℃/560℃的电厂净效率高 1.3%;30MPa/620℃/640℃超临界火电机组电厂净效率比27MPa/580℃/600℃超临界火电机组电厂净效率高1.3%;30MPa/700℃/720℃超临界火电机组电厂净效率比30MPa/620℃/640℃超临界火电机组电厂净效率高1.6%。

这符合热力学所指出的:热机的初参数越高,效率就越好。

因此,随着科技进步,人们不断地在开发更高参数的超临界火电机组。

然而,机组参数的提高,受制于耐高温材料的开发与制造,随着蒸汽参数的提高就要应用更能耐高温的材料。

早在50年代末,美国就投运了参数为31MPa/621℃/566℃/566℃的Philo6号和参数为34.5MPa/ 649℃/566℃/566℃的Eddystonel号超超临界机组。

这二台机组采用的参数由于超越了当时的材料制造水平,投运后多次出现爆管事故和严重的高温腐蚀等材料问题,不得不降参数运行。

原苏联首台超临界机组参数为23.5MPa/580℃/565℃,运行后也多次出现材料方面的问题,不得不把参数降到23.5MPa,540℃/540℃运行。

日本发展超临界机组,很注重材料的研究与开发,机组参数稳步推进,超临界、超超临界机组得以顺利发展。

上世纪80年代以来,欧洲、美国、日本在超超临界发展计划中,首先实施材料开发的计划。

由此可见材料是发展超超临界机组的关键。

20世纪50年代初,日本从欧美引进锅炉用碳钢、钼钢、铬铝钢、18-8型不锈钢和转子用CrMoV钢,从1981年开始分两个阶段实施超超临界发电计划。

第一阶段把蒸汽温度从566℃提高到593℃,第二阶段目标是650℃。

超超临界发电机组SUPER304H焊接过程控制探讨[摘要] super304h是一种新型的奥氏体不锈钢,目前已广泛应用于高参数、大容量的超超临界机组。

针对此材料的特点,分析了焊接过程中容易出现的各种缺陷及产生缺陷的原因,提出了焊接过程中需重点控制的事项。

[关键词] super304h焊接缺陷过程控制1.引言高参数、大容量超超临界发电机组因其具有较高的热效率和较低的污染物排放而备受青睐,而制造高参数、大容量超超临界锅炉必须要解决相应的材料问题。

super304h是住友钢铁公司开发的一种高温强度高、耐氧化、能长期服役、经济的奥氏体不锈钢,目前已在大容量超超临界机组锅炉中已经得到广泛的应用。

super304h 由于进入国内时间较晚,国内焊工对其性能了解不足,焊接质量一直难以达到较高的水平,由此带来了返修困难、工期延误、成本大量增加等问题。

以下对super304h焊接时容易出现缺陷及相应的过程控制措施进行探讨。

2.焊接时出现的缺陷及原因分析2.1super304h焊接时主要出现的缺陷为未熔合、气孔、内凹、未焊透、根部成型不佳等,统计如表1。

2.2原因分析2.2.1 施工人员施工人员对于super304h材料接触较少,对其材料性能不了解,没有熟练掌握其焊接特性。

2.2.2焊接母材super304h钢是一种改良高碳18cr-8ni类不锈钢而开发出的新型奥氏体耐热钢。

与传统的tp304h类钢相比,其主要合金化措施是在材料中加入了大约3%铜,以及少量的铌和氮元素,使该钢在服役时产生微细弥散、沉淀与奥氏体内的富铜相,并与其互相密合[1];该富铜相与nbc、nbn、nbcrn和m23c6一起产生极佳的强化作用。

同时该钢提高了碳的含量范围;其它的微合金化还包括微量的铝和硼元素的加入。

该钢不含贵重的mo、w等贵重元素且其许用应力较目前常用的sa213tp347h高约20%[1],在锅炉上的应用能减薄钢管壁厚,降低锅炉制造成本。

某1000MW级超超临界火电机组焊接施工技术探讨SA213TP310HCbN(HR3C)、CodeCase 2328(SUPER 304H)、SA213 TP347H 、SA335P91(SA213T91)、SA213T122、SA335P92等鋼种在焊接上有比较大的难度。

因此在焊接方案应采取相应的措施。

标签:P92;SUPER 304H;规格很大;焊接1 1000MW级超超临界火电机组特点1.1 该机组每台锅炉现场焊口估算数量见下表1.2 管道规格很大其中,主蒸汽1/2管规格为ID349×87/ SA335P92,后屏出口集箱规格为Φ406.4×88.9/ SA335 P91,末过进口集箱Φ558.8×107.95/ SA335 P91,末过出口集箱Φ内径270×110(min.)/SA335 P92,末过出口管道Φ内径357×90(min.)/SA335 P92,末级再热器出口集箱Φ914.4×76.20/SA335 P92,省煤器出口集箱Φ609.6×122.2/ SA-106C。

1.3 采用了大量的新钢种其中,在分隔屏过热器、后屏过热器、末级过热器、末级再热器和主蒸汽部件上使用了不锈钢HR3C(SA213TP310HCbN)、SUPER 304H(CodeCase 2328)、SA213TP347H和新型马氏体耐热钢SA335P92 、SA213T122,它们均为1000MW 级超超临界火电机组锅炉用新型钢材,这些新型钢种在焊接上有比较大的难度,焊接时应首先从焊接工艺评定出发。

1.4 焊接施工环境(1)该机组位于我国南部沿海,下半年温暖多雨,且受台风影响,暴雨频繁。

多年平均气温为21-23℃;相对湿度的多年平均值为79%。

(2)针对该机组所处地气候条件,进行焊接施工时,应有如下注意事项:①露天进行焊接施工时,必须作好挡雨、挡风措施。

超临界锅炉TP347HFG的焊接性能及焊接工艺初探文中对TP347HFG钢的焊接性能进行了分析,明确了其常见的焊接缺陷,选择镍基焊材ERNiCr-3和匹配焊材ER347进行焊接,并探索出了相应的焊接工艺,主要包括:坡口打磨、对口间隙控制、根部充氩保护、层间温度控制等措施,有效防止了焊接缺陷的产生,取得了良好效果,为从事发电厂类似焊接项目的工程技术人员提供了参考。

标签:TP347HFG钢;焊丝ERNiCr-3;焊丝ER347;冲氩保护0 引言TP347HFG是日本住友公司针对TP347H存在的烟汽侧管子在热循环作用下会产生氧化层剥落、进而在弯管处产生阻塞导致过热的问题及失效和剥落的氧化物会被带入汽轮机,使汽轮机产生严重的侵蚀的问题进行了改进,采用与TP347H 不同的加工制造、热处理工艺,利用微细的铌碳化物(NbC)的溶解和沉淀机理,采用新的、较高的固溶处理温度使得TP347H的晶粒大大的细化。

从而使该钢室温、高温力学性能与TP347H基本相同,而持久强度比ASME规范的规定值高约20%,比常规的TP347H钢管有更优良的可焊性及焊接接头的抗疲劳性,且抗晶间腐蚀性能明显提高、组织稳定性和抗氧化及剥离性能也得到显著的改善,总之其综合性能明显优于TP347H。

山西河曲发电厂2×350MW超临界锅炉高温过热器和高温再热器管屏广泛选用TP347HFG钢。

1 TP347HFG的焊接性分析TP347HFG属于典型的奥氏体不锈钢,其有优良的熔化焊接特性,焊接形成的接头在不进行任何热处理的情况下具有良好的塑性和韧性,因此TP347HFG 无冷裂倾向,焊前不需要预热。

但奥氏体钢的熔点低、热导系数小、受热时膨涨系数大,焊接时在高温熔池的影响下,容易在焊缝中形成粗大的铸态组织,并产生较大的应力和变形等,因而应注意控制焊接热输入和层间温度。

如果焊材选择或焊接工艺不合理,极易形成根部氧化、热裂纹、高温脆性裂纹等缺陷。

目录1前言................................................. 错误!未定义书签。

2SA335-P92钢的焊接 ........................... 错误!未定义书签。

2.1概述 .................................................................... 错误!未定义书签。

2.2P92钢化学成份及性能特点................................... 错误!未定义书签。

2.3P92钢焊接的重点及难点 ...................................... 错误!未定义书签。

2.4P92钢的焊接工艺................................................. 错误!未定义书签。

2.5P92钢现场的安装焊接.......................................... 错误!未定义书签。

3新型奥氏体钢的焊接 ........................... 错误!未定义书签。

3.1概述 .................................................................... 错误!未定义书签。

3.2新型C R、N I 纯奥氏体钢焊接控制的难点 .............. 错误!未定义书签。

3.3四种新型奥氏体钢焊接裂纹敏感性的比较 ........... 错误!未定义书签。

3.4影响C R-N I 奥氏体钢应力腐蚀的因素.................... 错误!未定义书签。

3.5焊接新型奥氏体钢的工艺原则 ............................. 错误!未定义书签。

3.6焊接工艺评估 ...................................................... 错误!未定义书签。

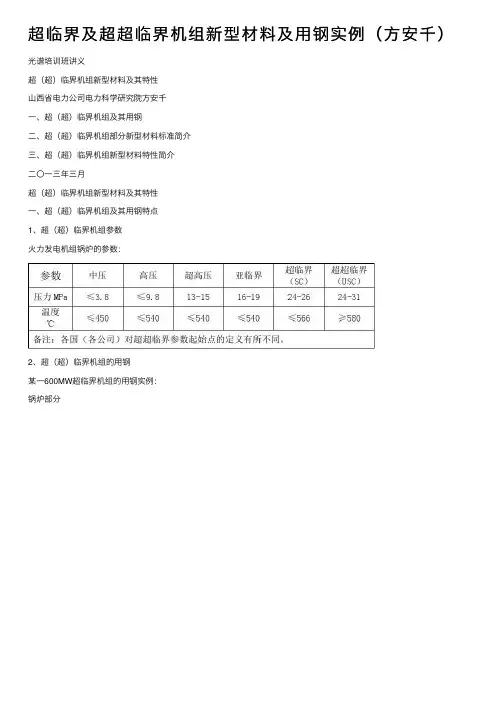

超临界及超超临界机组新型材料及⽤钢实例(⽅安千)光谱培训班讲义超(超)临界机组新型材料及其特性⼭西省电⼒公司电⼒科学研究院⽅安千⼀、超(超)临界机组及其⽤钢⼆、超(超)临界机组部分新型材料标准简介三、超(超)临界机组新型材料特性简介⼆〇⼀三年三⽉超(超)临界机组新型材料及其特性⼀、超(超)临界机组及其⽤钢特点1、超(超)临界机组参数⽕⼒发电机组锅炉的参数:2、超(超)临界机组的⽤钢某⼀600MW超临界机组的⽤钢实例:锅炉部分四⼤管道部分汽机部分3、超超临界(USC)机组新型耐热钢应⽤概况:主蒸汽管道选⽤HCM12A(P122)的⽇本超超临界机组电⼚锅炉制造⼚容量MW汽机参数主蒸汽管过热器管(不锈钢)投⼊运⾏时间橘湾Tachibanawan2 ⽇⽴BHK1050 25/600/610 HCM12A SUPER304H 2001.07舞鹤Maizun1 900 24.5/595/595 HCM12ASUPER304H2004.08常陆那珂Hitachinaka1⽇⽴1000 24.5/600/600 HCM12A SUPER304H 2003.12 矶⼦Isogo (新#1)600 25.5/600/610 HCM12A SUPER304H 2002.04敦贺2号TSSURUGA2# 700 24.1/593/593 HCM12AHR3CSUPER304H2000.10芩北2号REIHOKU2# 700 24.1/593/593 HCM12AHR3CSUPER304H2003.07野5号HIRONO5#700 24.5/600/600 HCM12AHR3CSUPER304H2004.07 ⽇本超(超)临界机组使⽤NF616(P92)的情况No. 出⼚年代数量制造商⽕⼒发电站锅炉功率蒸汽条件1 1996年⼩⼝径管13吨⽯川岛播磨重⼯业新⽇铁/东海7号147MW566℃/2 1997年⼩⼝径管147吨⽯川岛播磨重⼯业电源开发/橘湾1号1050MW600℃/610℃/25MPa3 1998年⼤⼝径管*60吨巴布科克⽇⽴电源开发/橘湾2号1050MW600℃/610℃/25MPa合计220吨*:尺⼨Φ500×70t,Φ596.9×97t,Φ635×106t P92钢在欧洲电站项⽬应⽤实例国家项⽬名称内径×壁厚(mm)部件主蒸汽温度(℃)蒸汽压⼒(bar)安装时间丹麦VESTRAFT直管主蒸汽560 250 1996年丹麦NORDJYLLANDSET 160×45 集箱582 290 1996年德国KIEL/GKWESTFALEN480×28159×27集箱循环蒸汽545650531801997年1998年丹麦AVEDORE 2/ELKRAFT400×25490×30主蒸汽管道580(主蒸汽)3001999-2001年600(再热蒸⽬前我国正在建造的600MW和1000MW级超超临界(USC)(压⼒P=25~26.5MPa,温度t=600/600℃)机组数台,根据有关资料介绍,拟采⽤的新型耐热钢⽅案有多种,现归纳整理出三⽅案,仅供参考。

新型马氏体耐热钢G115焊接及焊后热处理工艺研究

王登第;毛春生;李平;苗慧霞;柴茂海;刘磊;王能淼;黄振涛;杨志鹏;王伟

【期刊名称】《金属加工(热加工)》

【年(卷),期】2024()1

【摘要】随着我国超超临界燃煤机组技术的不断提高,机组参数越来越高,目前630℃参数超超临界机组已基本成熟,G115耐热钢成为当前我国630℃超超临界机组主

蒸汽管道的唯一候选材料,将应用于超(超)临界锅炉的集箱、蒸汽管道、受热面管子等部件,其现场焊接及热处理工艺仍处于探索研究阶段。

通过对国产新型马氏体耐

热钢G115(以下简称G115钢)进行焊接及热处理工艺研究,系统分析了G115钢与现有其他同类型钢种性能,掌握了G115钢的焊接性能。

结合已掌握的高合金大径

厚壁管道焊接关键技术,制定了可行的焊接及热处理工艺。

经检测,性能满足要求,为G115钢的推广应用提供了技术储备。

【总页数】5页(P60-64)

【作者】王登第;毛春生;李平;苗慧霞;柴茂海;刘磊;王能淼;黄振涛;杨志鹏;王伟

【作者单位】中国电建集团山东电力建设第一工程有限公司

【正文语种】中文

【中图分类】TG1

【相关文献】

1.新型马氏体耐热钢T92的焊接性能及焊接工艺研究

2.新型奥氏体耐热钢与马氏

体耐热钢焊接工艺探究3.新型马氏体耐热钢G115的蠕变性能研究4.新型马氏体

耐热钢G115的高温组织演变研究5.后热处理对新型马氏体耐热钢焊缝性能的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

超超临界火电机组四大管道选材分析申松林华东电力设计院,上海市,200063摘要:超超临界600MW及1000MW等级火电机组这几年在我国迅速发展,本文结合国内外参数相近火电机组四大管道材料的选择,介绍新材料的性能及应用状况,综合考虑电厂投资、运行、安全等诸多方面因素,说明四大管道选材的相关内容,供相似工程参考。

关键词:超超临界;四大管道;新材料1前言随着我国经济的稳定、快速发展,对能源需求不断增加,同时环保要求也不断提高。

发展大容量高参数机组,特别是超超临界机组将是我国火力发电提高发电效率、节约一次能源、改善环境、降低发电成本的必然趋势。

而这一发展与大量新型耐热合金钢材的开发与应用是分不开的。

可以说,电力技术的发展在很大程度上取决于材料技术的发展。

本报告针对国内外超超临界机组四大管道材料的选择进行分析,供超超临界火电机组四大管道选材时参考。

2定义2.1 超超临界机组对于火力发电机组,当机组作功介质蒸汽的工作压力大于水的临界状态点压力(P c=22.115MPa)时,我们称之为超临界机组。

目前常规的超临界机组蒸汽参数一般为24.2MPa/538/566o C或24.2MPa/566/566o C。

所谓超超临界机组(Ultra Supercritical)是相对于常规超临界机组的蒸汽参数而言的,我国电力百科全书中称:通常把蒸汽压力高于27MPa的超临界机组称为超超临界机组;国际上普遍认为在常规超临界参数的基础上压力和温度再提升一个档次,也就是工作压力超过24.2MPa或者主蒸汽(或再热蒸汽)温度超过566o C,都属于超超临界机组的范畴。

超超临界机组也称为高效超临界机组(High Efficiency Supercritical)。

目前国外超超临界机组参数为初压力24.1~31MPa、主蒸汽/再热蒸汽温度580~600/580~610℃。

国内正在建设的超超临界机组参数为初压力25~26.5MPa、主蒸汽/再热蒸汽温度600/600℃。

超超临界锅炉常用材料及对焊接接头的要求本文概述了我国用于超超临界锅炉的新材料的成分及性能,简述了对新材料焊接接头的基本要求和焊接工艺要点。

0概述超超临界锅炉由于温度及压力的提高,对主要部件的抗蠕变、疲劳、高温氧化与腐蚀性能等都提出了更苛刻的要求。

目前超超临界锅炉主要部件的制造中,除选用亚临界锅炉常规选用的 SA-335P91(SA-213T91)、SA-213Tp304H、SA-213TP347H 等材料外,还选用了一些高温蠕变性能、高温抗氧化性能更好的新型材料,如 SA-335P92(SA-213T92)(9Cr-2W)、SA-335P122(SA-213T122)(12Cr-2W)等新型马氏体钢和 SUPER304H(18Cr-9Ni-3Cu-Nb-N)、SA-213TP347HFG(18Cr-10Ni-Nb)、 SA-213TP310HCbN (25Cr-20Ni-Nb-N)、 XA704(18Cr-9Ni-2.5W-NbVWN)、 TEMPALOY A-1 (18Cr-8Ni-Nb-Ti)、 TEMPALOY AA-1 (18Cr-9Ni-3Cu-Nb-Ti)、TEMPALOY A-3(22Cr-15Ni-Nb-N)等新型奥氏体钢。

我国超超临界锅炉的制造虽然起步较晚,但发展迅速。

从2003年玉环1000MW 超超临界锅炉项目开始实施起,目前我国实施中的1000MW及600MW超超临界锅炉项目已有20余台。

主要涉及到SA-335P92(SA-213T92)、SA-335P122(SA-213T122)、SUPER304H (18Cr-9Ni-3Cu-Nb-N)、SA-213TP310HCbN (25Cr-20Ni-Nb-N)等新材料,化学成分见表1。

表1我国超超临界锅炉用几种新材料的化学成分(%) 材料牌号 C Si Mn P S Ni Cr Cu Mo V Nb N B Al W P122 0.0 《《《《《10.0 0.3 0.2 0.1 0.0 0.040 《《 1.5(CASE2180-2 7 0.5 0.7 0.02 0.01 0.50 0 0 5 5 4 〜0.00 0.04 0 ) 〜0 0 0 0 〜〜〜〜〜0.100 5 0 〜0.1 12.5 1.7 0.6 0.3 0.1 2.54 0 0 0 0 0 0P92 0.0 《0.3 《《《8.50 0.3 0.1 0.0 0.030 0.00 《 1.5 (CASE2179-3 7 0.5 0 0.02 0.01 0.40 〜0 5 4 〜 1 0.04 0 ) 〜0 〜0 0 9.50 〜〜〜0.070 〜0 〜0.1 0.6 0.6 0.2 0.0 0.00 2.03 0 0 5 9 6 0SUPER304H 0.0 《《《《7.50 17.0 2.5 0.3 0.05 0.00 0.00 (CASE2328-1 7 0.3 1.0 0.04 0.01 〜0 0 0 〜 1 3 ) 〜0 0 0 0 10.5 〜〜〜0.12 〜〜0.1 0 19.0 3.5 0.6 0.01 0.033 0 0 0 0 0HR3C 0.0 《《《《17.0 24.0 0.2 0.15(CASE2115-1 4 0.7 2.0 0.03 0.03 0 0 0 〜) 〜 5 0 0 0 〜〜〜0.350.1 23.0 26.0 0.60 0 0 01目前我国超超临界锅炉采用的新材料简介1.1 SA-335P92(SA-213T92)SA-335P92(SA-213T92)钢是在 SA-335P91(SA-213T91)钢的基础上,适当降低了Mo元素的含量,同时加入了一定量的W以将材料的钼当量(Mo + 0.5W)从P91 钢的1%提高到约1.5%,该钢还加入了微量的硼。

P92耐热钢焊接热处理工艺对焊缝力学性能及金相组织的影响超超临界机组采用SA335P91/P92钢是新型铁素体耐热钢,具有高的持久强度和蠕变性能,可用于超超临界机组高温、高压主蒸汽管道等部件,其焊接接头性能的优劣直接关系到机组能否安全可靠运行,在对P92母材焊接接頭的常温和高温性能的基础上,总结焊接、热处理的工艺控制要点及经验及教训,为P92钢在我国超超临界机组成功应用提供了技术支持标签:P92钢;焊接接头:金相组织1P92钢特性P92钢是在P91的基础上,通过添加1.5%~2.0%W、优化MoVNbNB元素含量而开发的高蠕变断裂强度的铁素体(马氏体)耐热钢,其在600℃、1×10h 的蠕变断裂强度较P91钢提高20%以上。

P92钢都有较明显的时效倾向,且发生在500℃的温度范围内,而此范围正是这些材质650℃的工作温度。

P92钢的时效倾向特征是:3000小时时效其韧性下降很多,但在3000小时以后冲击功下降的倾向就不明显了。

1.1 焊接材料的选择现场焊接所选用的焊材要求P92钢焊接材料的选择除满足现场焊接所选用的焊材满足室温下的强度外,还必须满足运行温度下韧性和强度(蠕变强度)的要求。

焊缝金属在其熔敷成型及冷却过程中,一些微量元素(Nb、等)大部分固溶在V焊缝金属中,通过固溶强化反而降低了焊缝韧性。

因此,焊缝金属的冲击韧性总是低于母材的,为了提高焊缝韧性,必须合理搭配Nb .....等微量WVMnNi元素的含量,严格控制P.....等有害微量元素的及降低C含量。

P92钢经过正火及回火处理,显微组织为回火马氏体组织(主要是Fe碳化物及VCrMoNb的氮化物)研究发现,当焊缝金属成分与母材完全一致时,焊缝冲击韧性较低,主要因为P92钢中Cr、Mo、V、Nb等铁素体形成元素较多,若母材与焊缝金属成分一致,焊缝冷却凝固时易形成δ铁素体,而P92钢焊缝热处理后应得到回火马氏体组织,凡是能够防止δ铁素体形成并保证焊缝组织为全马氏体组织的成分均有利于焊缝韧性的优化,因此选择的焊接材料必须有保证常温和高温强度、塑性和韧性好,且含氢量低、操作性好等优点,并与母材相当的物理性能和常温、高温力学性能;焊缝金属的下临界转变点(AC1)应与母材相当,且铬当量:Creq≤10;焊缝含氢量符合低氢型碱性焊接材料标准;具有优良的焊接操作性能和工艺性能。

ZG12Cr9Mo1Co1NiVNbNB钢焊接工艺控制摘要:ZG12Cr9Mo1Co1NiVNbNB铁素体耐热钢(以下简称CB2)原产于欧洲,目前主要应用于超超临界燃煤机组的汽轮机高温管道,近年我国通过不断的技术攻坚最终实现国产化制造,我公司通过长期工艺研发形成渐趋成熟的焊接及热处理工艺,并推广应用到多个燃煤机组项目,取得了良好的经济效益和社会效益。

关键词:CB2、铁素体耐热钢、热处理、工艺、质量前言CB2钢材合金元素含量较高、焊接淬硬倾向大、焊接性较差,加入Co元素可抑制铁素体的析出、降低硫含量,同时可发生固溶强化,提高钢的回火稳定性,但也因易发生过时效倾向而导致明显的回火脆性现象,与此同时随管径越大、管壁越厚,其焊口拘束度也越大,焊后热处理效果也相应的变差,从而影响整个焊接接头的综合性能。

我公司经过一系列试验验证和多个项目推广实施,制定出一套可适用于CB2钢材焊接和焊后热处理的工艺。

1.CB2钢材焊接性1.焊接裂纹敏感性(1)焊接热裂纹敏感性由于CB2钢合金程度高,其硼、硫含量低,锰含量高,这些因素共同决定了其在施焊冷却过程中,随着温度的降低导致产生的低溶点共晶物少,又由于其自身线膨胀系数小,因此,CB2钢的热裂纹敏感性不大。

(2)焊接冷裂纹敏感性焊接冷裂纹敏感性主要是由淬硬倾向决定的,影响淬硬倾向的主要因素是化学成分。

经计算,CB2母材的碳当量Ceq =2.447%、冷裂纹敏感指数Pcm=0.82%,一般认为,碳当量大于0.45%时,焊接性能比较差;冷裂纹敏感指数大于0.2%时,有较大的冷裂倾向。

故该材质的焊接性较差,冷裂倾向比较大。

1.焊缝根部氧化性分析CB2钢的合金含量较高,特别是Cr含量高达9.11%,根部焊接极易产生背面氧化现象。

产生氧化的主要原因大致分为内壁充氩保护不足、根部焊道热输入过大、根部焊缝烧穿三类。

合理的焊接工艺和有效的根部保护是防止氧化的关键,可通过控制根部质量、多层多道焊接、控制焊道厚度、控制层间热输入、合理选择焊后热处理工艺等多项措施解决根部氧化问题。