阀门零部件的强度计算

- 格式:ppt

- 大小:707.50 KB

- 文档页数:39

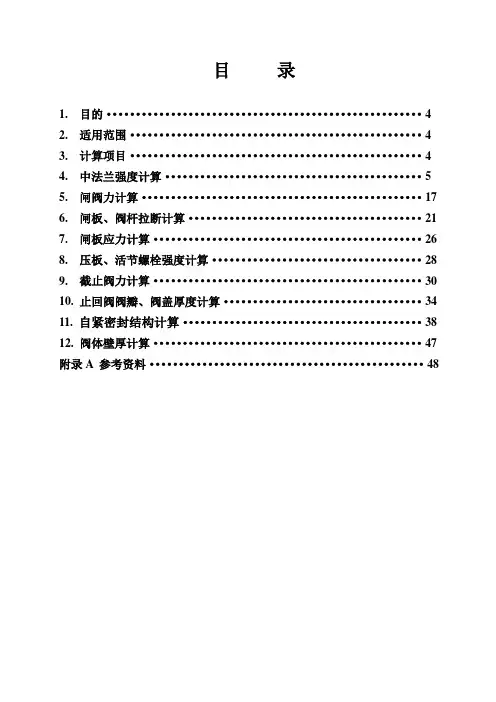

目录1. 目的 (4)2. 适用范围 (4)3. 计算项目 (4)4. 中法兰强度计算 (5)5. 闸阀力计算 (17)6. 闸板、阀杆拉断计算 (21)7. 闸板应力计算 (26)8. 压板、活节螺栓强度计算 (28)9. 截止阀力计算 (30)10. 止回阀阀瓣、阀盖厚度计算 (34)11. 自紧密封结构计算 (38)12. 阀体壁厚计算 (47)附录A 参考资料 (48)1.目的为了保证本公司所设计的阀门的统一性和质量。

2.适用范围本公司所设计的闸阀、截止阀、止回阀。

3.计算项目●3.1 闸阀需要计算项目4、5、6、7、8●3.2 截止阀需要计算项目4、8、9●3.3 止回阀需要计算项目4、10●3.4 自紧密封结构设计需要计算项目114.中法兰计算●4.1适用范围该说明4.2~4.4适用于圆形中法兰的计算;4.5适用于椭圆形中法兰的计算●4.2输入参数4.2.1 设计基本参数4.2.1.1 口径(DN)4.2.1.2 压力等级(CLASS)4.2.1.3 阀种(TYPE)4.2.1.4 设计温度(T0)取常温380C。

4.2.1.5 设计压力(P)按ASME B16.34-2004 P27,P29,P48取值如表1。

4.2.1.6法兰许用应力(FQB)按ASME第Ⅱ卷(2004版)材料D篇表1A,乘以铸件系数0.8WCB 110.4MPa (11.26Kgf/mm2) (P16第8行)LCB 102.4MPa (10.45Kgf/mm2) (P10第29行)CF8M 110.3MPa(11.26Kgf/mm2) (P66第18行)4.2.1.7螺栓许用应力(BQB)按ASME 第Ⅱ卷(2004版)材料D篇表3,B7 17.6 kgf/mm2. (P384第33行)L7M 14.08 kgf/mm2. (P384第31行)B8 17.6 kgf/mm2. (≤3/4) (P390第29行)14.08 kgf/mm2. (3/4~1) (P390第27行)13.3 kgf/mm2. (1以上) (P390第23行)4.2.1.8 垫片密封压力(Y),按ASME 第Ⅷ卷(2004版)第一册P298表2-5.1,如表2。

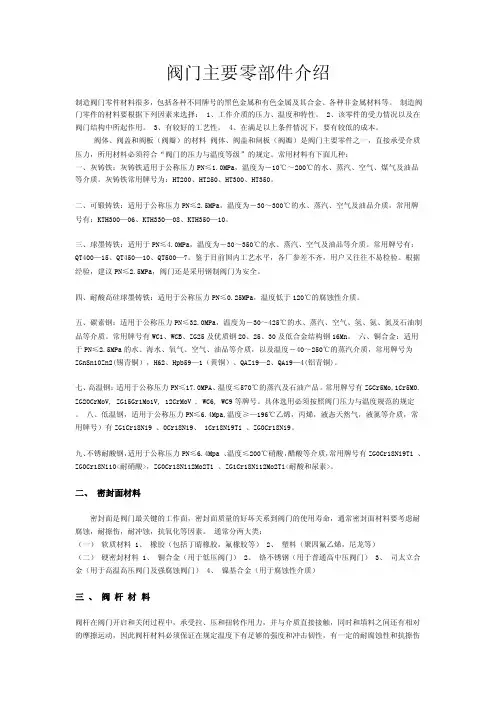

阀门主要零部件介绍制造阀门零件材料很多,包括各种不同牌号的黑色金属和有色金属及其合金、各种非金属材料等。

制造阀门零件的材料要根据下列因素来选择: 1、工作介质的压力、温度和特性。

2、该零件的受力情况以及在阀门结构中所起作用。

3、有较好的工艺性。

4、在满足以上条件情况下,要有较低的成本。

阀体、阀盖和阀板(阀瓣)的材料阀体、阀盖和闸板(阀瓣)是阀门主要零件之一,直接承受介质压力,所用材料必须符合“阀门的压力与温度等级”的规定。

常用材料有下面几种:一、灰铸铁:灰铸铁适用于公称压力PN≤1.0MPa,温度为-10℃~200℃的水、蒸汽、空气、煤气及油品等介质。

灰铸铁常用牌号为:HT200、HT250、HT300、HT350。

二、可锻铸铁:适用于公称压力PN≤2.5MPa,温度为-30~300℃的水、蒸汽、空气及油品介质,常用牌号有:KTH300—06、KTH330—08、KTH350—10。

三、球墨铸铁:适用于PN≤4.0MPa,温度为-30~350℃的水、蒸汽、空气及油品等介质。

常用牌号有:QT400—15、QT450—10、QT500—7。

鉴于目前国内工艺水平,各厂参差不齐,用户又往往不易检验。

根据经验,建议PN≤2.5MPa,阀门还是采用钢制阀门为安全。

四、耐酸高硅球墨铸铁:适用于公称压力PN≤0.25MPa,温度低于120℃的腐蚀性介质。

五、碳素钢:适用于公称压力PN≤32.0MPa,温度为-30~425℃的水、蒸汽、空气、氢、氨、氮及石油制品等介质。

常用牌号有WC1、WCB、ZG25及优质钢20、25、30及低合金结构钢16Mn。

六、铜合金:适用于PN≤2.5MPa的水、海水、氧气、空气、油品等介质,以及温度-40~250℃的蒸汽介质,常用牌号为ZGnSn10Zn2(锡青铜),H62、Hpb59—1(黄铜)、QAZ19—2、QA19—4(铝青铜)。

七、高温钢:适用于公称压力PN≤17.0MPA、温度≤570℃的蒸汽及石油产品。

阀门零件强度计算细则哈锅阀门设计组目录目录 (2)1、设计压力、设计温度 (5)(1) 公称压力PN、工作温度t和最大工作压力P (5)(2)磅级阀门、特殊压力级 (5)(3)《钢管法兰》标准中新的温压表 (8)2、阀体壁厚 (8)(1)阀体壁厚计算 (8)(2)阀体开孔削弱的校验 (9)(3)对变截面椭圆壳体应按校验其最大弯曲应力 (11)3、磅级阀的阀体壁厚 (11)4、自密封结构 (12)(1)作用在阀盖上的轴向力 (12)(2)支承面a及b 的校核 (12)(3)四合环高的计算 (12)(4)h0的计算 (12)(5)阀盖尺寸h D计算 (12)(6)尺寸S1计算 (13)(7)金属密封圈的预紧力 (13)(8)hv按均布载荷圆盘计算。

(13)5、法兰连接 (14)(1)安装时压紧衬垫所需的力 (14)(2)为保证密封所需要的最小螺栓载荷 (14)(3)在操作状态下所需要的螺栓力 (15)(4)螺栓直径计算 (15)(5)法兰厚度计算 (16)(6)法兰盖厚度计算 (17)(7)说明 (17)6、阀杆轴向力、应力校核 (18)(1)截止阀,介质从下往上(正流) (18)(2)截止阀,介质从上往下(倒流) (20)(3)闸阀 (20)(4)作用在手轮上的力矩 (20)(5)阀杆截面所受的应力 (21)(6)阀杆的稳定性校核 (24)7、电动装置力矩的选取和整定值 (25)(1)计算扭矩 (25)(2)电动装置输出扭矩Mmax (25)(3)校验电动装置马达输出力矩MM (25)(4)校验电动装置在关闭阀门的运行力矩 (25)(5)电动力矩整定值 (26)8、校验密封面宽度 (26)9、阀瓣应力 (27)(1)闸阀阀瓣应力计算 (27)(2)截止阀、止回阀阀瓣应力计算 (27)(3) 球面的最大接触应力 (28)10、阀盖支架应力计算 (29)11、螺纹强度 (31)12、铰链螺栓、填料压盖 (33)(1)铰链螺栓强度 (33)(2)铰链销强度 (33)(3)填料压盖和压板 (33)13、轴承 (34)14、弹簧 (35)附录1 温压表 (36)附录2 阀的支管接口尺寸 (38)附录3 调节阀的排量系数计算公式 (38)1、液体的排量系数 (38)2、饱和水、闪蒸流体的排量系数 (39)3、粘性液体的排量系数 (40)4、气体的排量系数 (42)5、气蚀 (42)1、设计压力、设计温度(1) 公称压力PN、工作温度t和最大工作压力P以GB1048-77标准命名的兆帕压力级的设计温度为200℃,设计压力为公称压力PN(国际通用的PN单位为巴,国内用兆帕)。

阀门壳体强度计算没有具体的公式或方法,但可以通过阀门壳体试验来检测阀门壳体的强度和密封性能。

阀门壳体试验的相关要求如下:

•试验压力为阀门在20℃时最大允许工作压力的1.5倍。

•试验在试验压力下持续时间不得少于5min。

•公称压力小于1.0MPa且公称直径大于或等于600mm 的闸阀,可不单独进行壳体试验,壳体压力试验宜在系

统试压时按管道系统的试验压力进行试验。

•壳体试验时,应封闭进出口各端口,阀门部分开启,向壳体内充入试验液体,逐渐加压到试验压力,检查阀门

壳体各处无渗漏、无潮湿现象为合格;用气体进行壳体

试验时,用涂刷发泡剂方法检漏,无渗漏、无压降为合

格。

目录1. 目的 (4)2. 适用范围 (4)3. 计算项目 (4)4. 中法兰强度计算 (5)5. 闸阀力计算 (17)6. 闸板、阀杆拉断计算 (21)7. 闸板应力计算 (26)8. 压板、活节螺栓强度计算 (28)9. 截止阀力计算 (30)10. 止回阀阀瓣、阀盖厚度计算 (34)11. 自紧密封结构计算 (38)12. 阀体壁厚计算 (47)附录A 参考资料 (48)1.目的为了保证本公司所设计的阀门的统一性和质量。

2.适用范围本公司所设计的闸阀、截止阀、止回阀。

3.计算项目●3.1 闸阀需要计算项目4、5、6、7、8●3.2 截止阀需要计算项目4、8、9●3.3 止回阀需要计算项目4、10●3.4 自紧密封结构设计需要计算项目114.中法兰计算●4.1适用范围该说明4.2~4.4适用于圆形中法兰的计算;4.5适用于椭圆形中法兰的计算●4.2输入参数4.2.1 设计基本参数4.2.1.1 口径(DN)4.2.1.2 压力等级(CLASS)4.2.1.3 阀种(TYPE)4.2.1.4 设计温度(T0)取常温380C。

4.2.1.5 设计压力(P)按ASME B16.34-2004 P27,P29,P48取值如表1。

4.2.1.6法兰许用应力(FQB)按ASME第Ⅱ卷(2004版)材料D篇表1A,乘以铸件系数0.8WCB 110.4MPa (11.26Kgf/mm2) (P16第8行)LCB 102.4MPa (10.45Kgf/mm2) (P10第29行)CF8M 110.3MPa(11.26Kgf/mm2) (P66第18行)4.2.1.7螺栓许用应力(BQB)按ASME 第Ⅱ卷(2004版)材料D篇表3,B7 17.6 kgf/mm2. (P384第33行)L7M 14.08 kgf/mm2. (P384第31行)B8 17.6 kgf/mm2. (≤3/4) (P390第29行)14.08 kgf/mm2. (3/4~1) (P390第27行)13.3 kgf/mm2. (1以上) (P390第23行)4.2.1.8 垫片密封压力(Y),按ASME 第Ⅷ卷(2004版)第一册P298表2-5.1,如表2。

阀门阀体强度计算阀门阀体强度计算1.概述目前设计常规阀门(非核级阀门)阀体的主要承压部分时,一般只考虑内压一种载荷。

设计的方法可以称为规则设计,即按相关阀门标准(如B16.34、API600)结合经验进行阀体设计。

按规则设计原则设计出来的阀体是安全可靠的,因为标准是不断改进的,是不断被实践使用验证的。

但是按规则设计原则设计出来的阀体在载荷条件下其强度到底如何,相关标准没有给出理论公式进行计算。

一个形状复杂的阀体可以看成是由一种或几种规则形状的几何体组成,比如筒形、球形、椭圆形等,各规则形状几何体可以通过通用的计算公式进行壁厚计算,这样计算的得来的结果一般为非等壁厚,然而因为铸造等原因,一般不采用不等壁厚设计,所以最后需要统一各处的壁厚。

相关标准也是采用这样的思想,利用规则模型计算一个壁厚,增加适当的余量后,规定为阀体的最小壁厚。

然而,几种规则形状几何体组成一个形状复杂的阀体时,某个或某些规则形状的几何体的整体性必然遭到破坏,比如,两个圆筒相贯后,必有一个圆筒被挖去一部分。

按压力容器设计的观点,规则容器的开孔达到一定尺寸,已不能保证容器完整时的承载能力,必须要对开孔处进行补强计算,以保证容器开孔前后的承载能力不发生变化。

阀门的阀体作为承压部件,也属于压力容器的一种,完全可以适用这个观点,目前在常规阀门阀体在按规则设计原则设计的过程中,较少考虑通过理论计算阀体的强度。

基于上述问题,本文在下节介绍ASME第Ⅲ册NB卷中用于计算核一级阀门阀体由内压引起的一次薄膜应力的计算方法。

2.原理简介在仅考虑内压时,压力容器壳体(阀体)一般承受均匀的薄膜应力,即一次总体薄膜应力,压力容器壳体开孔补强后可引起另外三种应力:局部薄膜应力、二次应力和峰值应力,这四种应力对容器有着不同的破坏形式。

容器在压力载荷下产生的一次总体薄膜应力是最基本的应力,是为平衡压力载荷所产生的,这种应力如超过材料的许用应力达到材料屈服点,则容器产生很大的变形(径向膨胀),如不计壳体材料的应变强化效应,则壳体材料会发生塑性流动,导致容器爆破。

设计计算说明书名称:O型球阀(浮动、硬密封)型号:口径:3”编制:审核:批准:日期:_ 年月日_目录1.计算项目列表2.设计参数3.阀门主要零部件的设计计算3.1端部连接和结构长度3.2球阀阀体壁厚的计算3.3球阀阀体法兰的设计3.4球阀阀杆强度的计算3.5填料压盖的强度计算3.6球阀用弹性元件的计算3.7球体直径的确定3.8球阀密封力的计算引用资料1.计算项目列表:(1)、端部连接和结构长度(2)、球阀阀体壁厚的计算(3)、球阀阀体法兰的设计(4)、球阀阀杆强度的计算(5)、填料压盖的强度计算(6)、球阀用弹性元件的计算(7)、球体直径的确定(8)、球阀密封力的计算2.设计参数工作压力:300Lb(5MPa)工作温度:-29—425工作介质:液体、气体、蒸汽公称通径:4”3.阀门主要零部件的设计计算由于工作温度在-29-425度,所以选用主体材质为ASTM A216 WCB,查资料【1】P25表2-1.13.1端部连接和结构长度端部连接,包括法兰式、对焊端、承插焊、螺纹端,查找相应标准;结构长度,包括法兰连接、螺纹、焊接,查找相应标准3.2球阀阀体壁厚的计算中低压金属球阀阀体的强度计算通常采用薄壁容器的计算方式:也可根据经验值取C=3~6mm参考资料【2】p298-299资料【2】p301,表6-7。

PN50,DN80时,壁厚选7.1mm,取9mm。

3.3球阀阀体法兰的设计3.3.1法兰螺栓的计算3.3.1.1法兰螺栓载荷的计算(1)操作情况:(2)预紧螺栓情况3.3.1.2法兰螺栓拉应力的计算3.3.1.3螺栓间距与螺栓直径之比3.3.2法兰的强度计算3.3.2.1法兰力矩计算3.3.2.2法兰应力计算(1)法兰颈的轴向应力(2)法兰盘的径向应力(3)法兰盘的切向应力3.3.2.3法兰的许用应力3.3.3法兰密封结构的设计3.4球阀阀杆强度的计算3.4.1浮动球球阀阀杆的强度计算3.4.2浮动球球阀阀杆与球体连接部分的计算3.5填料压盖的强度计算3.6球阀用弹性元件的计算3.7球体直径的确定3.8球阀密封力的计算资料【1】ASME B 16.34-2013《法兰、螺纹和焊连接的阀门》资料【2】球阀设计与选用/章华友。

阀门零件强度计算细则哈锅阀门设计组目录目录 (2)1、设计压力、设计温度 (5)(1) 公称压力PN、工作温度t和最大工作压力P (5)(2)磅级阀门、特殊压力级 (5)(3)《钢管法兰》标准中新的温压表 (8)2、阀体壁厚 (8)(1)阀体壁厚计算 (8)(2)阀体开孔削弱的校验 (9)(3)对变截面椭圆壳体应按校验其最大弯曲应力 (11)3、磅级阀的阀体壁厚 (11)4、自密封结构 (12)(1)作用在阀盖上的轴向力 (12)(2)支承面a及b 的校核 (12)(3)四合环高的计算 (12)(4)h0的计算 (12)(5)阀盖尺寸h D计算 (12)(6)尺寸S1计算 (13)(7)金属密封圈的预紧力 (13)(8)hv按均布载荷圆盘计算。

(13)5、法兰连接 (14)(1)安装时压紧衬垫所需的力 (14)(2)为保证密封所需要的最小螺栓载荷 (14)(3)在操作状态下所需要的螺栓力 (15)(4)螺栓直径计算 (15)(5)法兰厚度计算 (16)(6)法兰盖厚度计算 (17)(7)说明 (17)6、阀杆轴向力、应力校核 (18)(1)截止阀,介质从下往上(正流) (18)(2)截止阀,介质从上往下(倒流) (20)(3)闸阀 (20)(4)作用在手轮上的力矩 (20)(5)阀杆截面所受的应力 (21)(6)阀杆的稳定性校核 (24)7、电动装置力矩的选取和整定值 (25)(1)计算扭矩 (25)(2)电动装置输出扭矩Mmax (25)(3)校验电动装置马达输出力矩MM (25)(4)校验电动装置在关闭阀门的运行力矩 (25)(5)电动力矩整定值 (26)8、校验密封面宽度 (26)9、阀瓣应力 (27)(1)闸阀阀瓣应力计算 (27)(2)截止阀、止回阀阀瓣应力计算 (27)(3) 球面的最大接触应力 (28)10、阀盖支架应力计算 (29)11、螺纹强度 (31)12、铰链螺栓、填料压盖 (33)(1)铰链螺栓强度 (33)(2)铰链销强度 (33)(3)填料压盖和压板 (33)13、轴承 (34)14、弹簧 (35)附录1 温压表 (36)附录2 阀的支管接口尺寸 (38)附录3 调节阀的排量系数计算公式 (38)1、液体的排量系数 (38)2、饱和水、闪蒸流体的排量系数 (39)3、粘性液体的排量系数 (40)4、气体的排量系数 (42)5、气蚀 (42)1、设计压力、设计温度(1) 公称压力PN、工作温度t和最大工作压力P以GB1048-77标准命名的兆帕压力级的设计温度为200℃,设计压力为公称压力PN(国际通用的PN单位为巴,国内用兆帕)。

电磁阀设计流程一、概述电磁阀是一种利用电磁控制液体或气体流动的装置,广泛应用于工业自动化控制系统中。

本文将介绍电磁阀的设计流程,包括需求分析、方案选择、设计计算、制造加工、试验验证等环节。

希望通过本文的介绍,读者可以更加深入了解电磁阀的设计过程,为工程师们在实际工作中的设计和研发提供一定的参考。

二、需求分析在进行电磁阀设计前,首先需要进行需求分析,明确产品的具体功能和性能要求。

需求分析主要包括以下几个方面:1. 工作介质:确定电磁阀所要控制的介质类型,如液体、气体等。

2. 工作压力:确定工作介质的压力范围,包括最大工作压力和最小工作压力。

3. 控制方式:确定电磁阀的控制方式,如直接控制、脉冲控制等。

4. 控制方式:确定电磁阀的控制方式,如直接控制、脉冲控制等。

5. 控制信号:确定控制信号的类型和电气特性,如电压、电流等。

6. 工作环境:确定电磁阀的工作环境,如温度、湿度、震动等。

7. 安全性:确定电磁阀的安全性要求,如防爆性能、防水性能等。

三、方案选择在完成需求分析后,需要进行方案选择,确定最佳的电磁阀设计方案。

方案选择主要包括以下几个环节:1. 设计方案比较:根据需求分析的结果,对不同的设计方案进行比较,包括性能、成本、工艺等方面的比较。

2. 材料选择:根据设计方案的需求,选择合适的材料,包括外壳、阀体、密封件等。

3. 结构设计:设计电磁阀的结构,包括阀门、导向件、电磁线圈等。

4. 控制电路设计:设计电磁阀的控制电路,包括信号输入、放大、解调等。

5. 功耗计算:计算电磁阀的功耗,优化设计方案,提高能效。

四、设计计算在确定了设计方案后,需要进行设计计算,包括结构设计、磁路计算、电磁力计算等。

设计计算主要包括以下几个环节:1. 磁路计算:根据电磁阀的结构设计,进行磁路计算,确定电磁线圈和磁铁的尺寸和参数。

2. 电磁力计算:计算电磁阀在不同工作状态下的电磁力大小,确定电磁阀的工作特性。

3. 结构强度计算:根据电磁阀的结构设计,进行结构强度计算,确保电磁阀在工作状态下具有足够的强度和刚性。

1.阀体强度校核为保证密封面密封,又要保证材料不被挤坏,必须满足下式q - 实际计算比压,MPa ;[q]- 密封面材料的许用比压,MPa ;查表4-66…………[2-P428]b M —密封面宽度,mm ;a—半锥角;f M —锥形密封面摩擦系数;查表4-69…………[2-P429]由以上公式推导: P(d+b M )/b M =4Sin(a)(1+f M /tg(a))q由以上知:t B ′-C=0.63,查表,C=5,所以:t B ′=5+0.63=5.63;实际采用壁厚:t B;t B ′<t B ;(见图纸)结论:壁厚满足要求。

公式:Q MF = π(d+b M )b M Sin(a)(1+f M /tg(a))q MF ;…………[2-P429]式中:Q MJ —阀座密封面介质力(N );Q MJ =π/4P(d+b M )2d—阀座密封面内径 (㎜);2.阀座密封面比压校核上式可以转换为:Q MJ = π(d+b M )b M Sin(a)(1+f M /tg(a))q ;公式:q MF <q<[q];…………[2-P425]式中: q MF - 保证密封所需的密封比压,MPa ;C -附加裕量;查表4-14………[2-P358]实际壁厚t 依据API 600标准,查表1………[4-P3],取t =8.6(mm)D N –计算直径,mm ;[бL ]—许用拉应力,Mpa ;取n s =2.3 ,n b =4.25,P=2Mpa 。

式中: [бL ]—材料的许用应力, Mpa ,[б]取 бS /n s 与бb /n b 两者较小的值;取 бS =250 Mpa,бb =485Mpa。

………[3-P177]本设计计算书主要对升降止回阀强度及螺栓承载能力进行计算阀体由中腔、进口和出口管端三个部分组成,这三个部分比较,中腔尺寸大于进口和出口端进、出口端尺寸按API 标准设计,无需计算,因此,阀体壁厚的验算只对中腔部分进行。

阀体 ,阀盖强度计算代表需输入的数值评定结果,不需要人工输入需要特别注意的人工输入项目代表计算的结果,注意:该格内不允许人工输入不用理会的中间结果1,阀体强度计算(按《实用阀门设计手册》进行)阀体材料15CrMo(III)设计给定PN-公称压力37Mpa设计给定Dn计算内径112mm设计给定[σ]t阀体许用应力104查GB150值系数Ko 1.61418531Ko=([σ]t/([σ]t-Pi*(C-腐蚀余量4SB`-计算厚度34.3943772S B-计算厚度38.3943772SB'=0.5Di(Ko-1)S B-实际取用厚度45安全2,阀盖强度计算(按GB150《钢制压力容器》进行)p-设计压力37Mpa设计给定Pc-计算压力37Mpa设计给定t-设计温度200设计给定操作介质蒸汽设计给定C-腐蚀余量1设计给定υ-焊缝接头系数1设计给定阀盖材料15CrMo(III)设计给定螺栓材料25Cr2MoVA设计给定[σ]b t-螺栓材料设计温度许用应力104Mpa查GB150表4-7[σ]b-螺栓材料常温下许用应力123Mpa查GB150表4-7[σ]f t平盖材料设计温度许用应力104Mpa查GB150表4-5[σ]f- 平盖材料常温下许用应力123Mpa查GB150表4-5密封垫的结构形式及材料不锈钢石墨缠绕垫查GB150表9-2密封垫外径116mm依结构设计给定密封垫内径92mm依结构设计给定N-垫片接触宽度12mmbo-垫片基本密封宽度6mm查GB150表9-1因选密封垫形式b-垫片有效密封宽度6mmD G-垫片压紧力作用中心圆直径104mmY-垫片比压力69Mpa查GB150表9-2m-垫片系数3查GB150表9-2Wa-预紧状态下需要的最小螺栓载荷135264.413N Wa=πbD G YFp-操作状态下需要的最小垫片压紧力435198.547N Fp=2πD G bmPc2Pc/4F-流体引起的总轴向力314310.062N F=πDGWp-操作状态下的最小螺栓载荷749508.609N Wp=F+FpAa-预紧状态下的最小螺栓面积1099.71068mm2Aa=Wa/[σ]bAP-操作状态下需要的最小螺栓面积7206.81355mm2A=W P/[σ]b tPAm-需要的最小螺栓面积7206.81355mm2取Aa,Ap的大者计算实际螺栓总面积M27X2n-螺栓个数12依结构设计给定d-螺柱最细位置处的直径30.835mm依结构设计给定,或查《机械A b-实际螺栓总面积8961.05273mm2A=nπd2/4b安全G b-螺栓中心圆直径150mm依结构设计给定L G-螺栓中心至垫片压紧力作用中心线的径向距离23mm L G=(G b-D G)/2螺栓设计载荷 NW1-预紧状态下的螺栓设计载荷994323.776N W1=(Am+Ab)*[σ]b/2W2-操作状态下的螺栓设计载荷749508.609N W2=W P系数K的计算K1-预紧时计算系数0.97807897K=1.78W1L G/P C/D G31K2-预紧时计算系数 1.03726348K=0.3+1.78W2L G/P C/D G32δp1-预紧时平盖的计算厚度56.4116244mmδp1=D G*(K1P C/[σ]fυ)δp2-操作时平盖的计算厚度63.1774475mmδ=D G*(K2P C/[σ]f tυ)p2δp3-平盖的计算厚度63.1774475mm取δp1和δp2之大者δp-平盖的设计厚度64.1774475mmδp=δp3+Cδ- 平盖实际取用厚度55mm不安全3、平盖危险截面强度校核D b-螺栓中心圆直径498mm依结构设计给定W1-预紧状态下的螺栓设计载荷994323.776N W1=(Am+Ab)*[σ]b/2W2-操作状态下的螺栓设计载荷749508.609N W2=W PDa-危险截面处的直径456mm依结构设计给定ha-危险截面处平盖的厚度36mm依结构设计给定预紧状态σma-弯曲应力67.480556Mpaσ=3W1(D b-D a)/π/D a/h a2maτa-剪切应力19.2801589τa=W1/π/D a/h a[σ]f- 平盖材料常温下许用应力130Mpa查GB150表4-5σoa-危险截面当量应力强度值75.2914273Mpaσoa=(σma2+3τa2)1/2评定:要求σoa<0.7[σ]f安全操作状态[σ]f t- 平盖材料设计温度许用应力104Mpa查GB150表4-5σma-弯曲应力50.8659844Mpaσ=3W2(D b-D a)/π/D a/h a2maτa-剪切应力14.5331384τa=W2/π/D a/h aσoa-危险截面当量应力强度值56.7537197Mpaσoa=(σma2+3τa2)1/2评定:要求σoa<0.7[σ]f t安全PN-设计压力 6.5MpaDn计算内径272mm选用壁厚11mm外径与内径比K 1.080882当量应力σeq78.1501MPa最大应变能理论阀体许用应力[σ]t89MPa Array安全GB150应力值83.61364安全查GB150值σ]t/([σ]t-Pi*(3)1/2)1/25Di(Ko-1)查GB150表4-7查GB150表4-7查GB150表4-5查GB150表4-5查GB150表9-2依结构设计给定依结构设计给定查GB150表9-1因选密封垫形式的不同其计算公式有所不同查GB150表9-2查GB150表9-2πbD G YπD G bmPcπD G2Pc/4[σ]b=W P/[σ]b tPAp的大者依结构设计给定依结构设计给定,或查《机械设计实用手册》page、447=nπd2/4b设计给定=(G b-D G)/2Gm+Ab)*[σ]b/2=1.78W1L G/P C/D G31=0.3+1.78W2L G/P C/D G32=D G*(K1P C/[σ]fυ)p1=D G*(K2P C/[σ]f tυ)p2δp1和δp2之大者=δp3+Cp设计给定W1=(Am+Ab)*[σ]b/2依结构设计给定依结构设计给定=3W1(D b-D a)/π/D a/h a2maa=W1/π/D a/h a0表4-5oa=(σma2+3τa2)1/20.7[σ]f=91Mpa查GB150表4-5=3W2(D b-D a)/π/D a/h a2maa=W2/π/D a/h aoa=(σma2+3τa2)1/20.7[σ]ft=72.8Mpa。

加长阀盖强度计算

加长阀盖的强度计算涉及应力分析和结构设计。

以下是一般性的步骤:

1.收集材料参数:获取加长阀盖所使用的材料的相关参数,

如材料的屈服强度、抗拉强度、弹性模量等。

2.确定工作条件:根据实际情况,确定阀盖所受到的载荷、

工作温度和压力等条件。

3.进行应力分析:根据载荷和几何形状,进行阀盖的应力分

析。

可以使用有限元分析、解析方法或其他适用的方法,计算阀盖在工作条件下的应力分布。

4.判定应力状态:与材料的屈服强度进行对比,判断阀盖中

是否存在局部或全局的应力超限。

特别注意是否存在应力集中或疲劳寿命受损的情况。

5.进行结构设计:根据应力状态和安全裕度的要求,进行结

构设计的优化。

可以调整厚度、增加加强结构、改变形状等手段,以提高阀盖的强度和刚度。

6.验证设计结果:通过计算或实际测试,验证设计的阀盖满

足强度和刚度的要求。

可以进行强度试验、模拟加载等验证实验。

请注意,实际的加长阀盖强度计算涉及大量的具体参数和具体情况,例如加载方式、阀盖形状、紧固方式等。