阀门强度计算

- 格式:doc

- 大小:2.35 MB

- 文档页数:38

阀门的性能指标计算公式阀门作为流体控制的重要设备,在工业生产中起着至关重要的作用。

为了保证阀门的正常运行和流体控制的准确性,需要对阀门的性能指标进行严格的计算和评估。

本文将介绍阀门的性能指标计算公式,并对其进行详细解析。

一、阀门的流量系数(Cv值)计算公式。

阀门的流量系数(Cv值)是衡量阀门流量特性的重要指标。

它表示在单位压差下,阀门能够通过的流体流量。

Cv值的计算公式如下:Cv = Q / (SG sqrt(ΔP))。

其中,Cv为流量系数,Q为流体流量,SG为流体相对密度,ΔP为压差。

二、阀门的流量系数(Kv值)计算公式。

Kv值是国际上通用的流量系数,用于表示阀门在单位压差下的流体流量。

Kv 值的计算公式如下:Kv = Q / sqrt(ΔP)。

其中,Kv为流量系数,Q为流体流量,ΔP为压差。

三、阀门的流体流速计算公式。

阀门的流体流速是指单位时间内流体通过阀门的速度。

流体流速的计算公式如下:V = Q / (A 3600)。

其中,V为流体流速,Q为流体流量,A为阀门的有效截面积。

四、阀门的流体动能损失计算公式。

阀门在流体流动过程中会产生一定的动能损失,影响流体流速和流量。

动能损失的计算公式如下:ΔP = (V^2 / 2g) (K1 + K2)。

其中,ΔP为动能损失,V为流体流速,g为重力加速度,K1和K2为阀门的局部阻力系数。

五、阀门的流体阻力计算公式。

阀门在流体流动中会产生一定的阻力,影响流体流速和流量。

流体阻力的计算公式如下:ΔP = f (L / D) (ρ V^2 / 2)。

其中,ΔP为流体阻力,f为摩擦阻力系数,L为阀门管道长度,D为管道直径,ρ为流体密度,V为流体流速。

六、阀门的流体压降计算公式。

阀门在流体流动中会产生一定的压降,影响流体流速和流量。

压降的计算公式如下:ΔP = f (L / D) (V^2 / 2)。

其中,ΔP为流体压降,f为摩擦阻力系数,L为阀门管道长度,D为管道直径,V为流体流速。

固定球阀的设计与计算李超【摘要】介绍支撑板结构固定球阀设计原理、设计计算和强度校核.采用支撑板固定球结构,可以改善阀杆受力状态,阀杆转动时只承受扭矩而不承受弯矩.阀门启闭时扭矩减小,阀门使用寿命延长,适用于大口径高压固定球阀及全焊接固定球阀.【期刊名称】《现代制造技术与装备》【年(卷),期】2018(000)004【总页数】3页(P28-29,32)【关键词】固定球阀;密封原理扭矩;强度【作者】李超【作者单位】河北光德流体控制有限公司,沧州 061000【正文语种】中文球阀是指启闭件(球体)由阀杆带动,并绕球阀轴线作旋转运动的阀门,它具有流体阻力小、密封性能好、使用寿命长、操作方便、启闭迅速等优点。

随着石油、天然气长输管线发展,材料和制造技术提高,管线球阀得到广泛应用。

本文介绍支撑板结构锻钢固定球阀设计计算。

1 结构特性高压大口径锻钢固定球阀,一般采用三段式,便于加工和装配。

球体由上下支撑板固定,支撑板轴颈处设置滑动轴承,轴承采用不锈钢板作为基体,内衬PTFE,摩擦阻力小,承载压力高,保证球阀的低操作扭矩。

介质作用在球体上的力全部传递到支撑板上,阀杆只承受扭转应力。

2 密封条件低压时,靠弹簧力推动密封圈压紧球体,产生预紧比压,实现低压密封。

一般最小预紧比压qM=0.1P(p为介质工作压力),但不小于2MPa,对PTFE或卡普隆密封圈,qM≥1MPa。

图1 低压密封图如图1所示,设单个圆柱弹簧刚度为P′,压缩量为HT,单边弹簧个数为n,则有:式中,R为球体半径,mm;bM为密封面接触宽度,mm;β为密封面对中心的倾角,°;P为公称压力,MPa。

高压时,作用在阀座的介质力与弹簧合力使密封圈与球体产生密封比压,且密封部位的实际比压必须等于或大于必需的密封比压,这样才能达到高压密封。

为保证密封的可靠性,考虑因密封圈过载造成的损坏,以及操作扭矩的加大和磨损加快,一般取qMF≤qS≤[q],其中,qMF为密封的必需比压,qS为密封的设计比压,[q]为密封材料的许用比压。

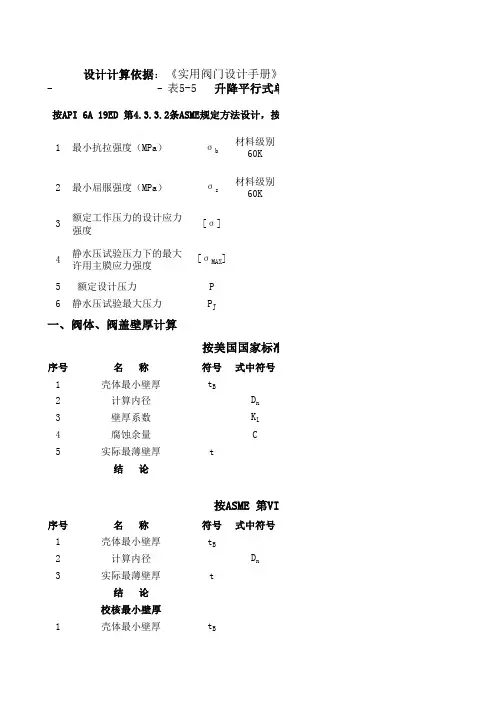

阀门壳体强度计算没有具体的公式或方法,但可以通过阀门壳体试验来检测阀门壳体的强度和密封性能。

阀门壳体试验的相关要求如下:

•试验压力为阀门在20℃时最大允许工作压力的1.5倍。

•试验在试验压力下持续时间不得少于5min。

•公称压力小于1.0MPa且公称直径大于或等于600mm 的闸阀,可不单独进行壳体试验,壳体压力试验宜在系

统试压时按管道系统的试验压力进行试验。

•壳体试验时,应封闭进出口各端口,阀门部分开启,向壳体内充入试验液体,逐渐加压到试验压力,检查阀门

壳体各处无渗漏、无潮湿现象为合格;用气体进行壳体

试验时,用涂刷发泡剂方法检漏,无渗漏、无压降为合

格。

阀门、弯头、法兰表面积计算公式【打印】阀门按下面的公式计算:1.V体积(m3)=π(D=1.033δ)*2.5D*1.033δ*1.05*ND:公称直径δ:保温层厚度N:阀门个数弯头和三通就折合到管道里面计算了(1)阀门表面积:S=πD×2.5DKN(1-3)式中D——直径;K一一系数,取1.05;N——阀门个数。

(2)弯头表面积:S=πD×1.5DK×2π/B×N(1-4)式中D——直径;K——系数,取1.05N——弯头个数;B值取定为:90°弯头.B=4;45°弯头B=8(3)法兰表面积:S=πD×1.5DKN(1-5)式中D——直径;K——系数,取1.05;N——法兰个数。

(4)设备和管道法兰翻边防腐蚀工程量计算式。

S=π(D+A)A(1-6)式中D——直径;A——法兰翻边宽。

12.如何计算绝热工程的工程量?(1)设备简体或管道绝热、防潮和保护层计算公式:V=π(D+1.033δ)X1.033δL(1-7)S=π(D+2.18δ+0.0082)L(1-8)式中V——绝热层体积;S——绝热层面积;D——直径;1.033、2.1——调整系数;d——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:1)单管伴热或双管伴热(管径相同,夹角小于900时):D`=D1+D2+(10~20mm)式中D`——伴热管道综合值;D1——主管道直径;D2——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

2)双管伴热(管径相同,夹角大于90°时):D`=D1+1.5D2+(10~20mm)(1-10)3)双管伴热(管径不同,夹角小于90°时):D`=D1+1.5D2+(10~20mm)(1—1)式中D`——伴热管道综合值;D1——主管道直径。

将上述D`计算结果分别代人公式(1—7)、(1—8)计算出伴热管道的绝热层、防潮层和保护层工程量。

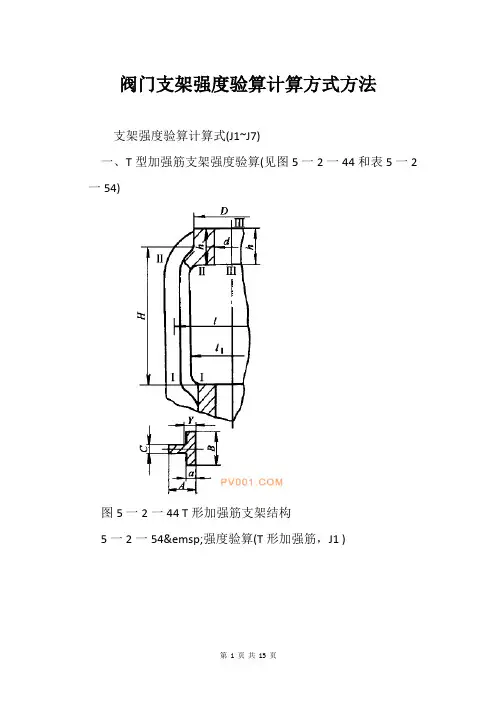

阀门支架强度验算计算方式方法

支架强度验算计算式(J1~J7)

一、T型加强筋支架强度验算(见图5一2一44和表5一2一54)

图5一2一44 T形加强筋支架结构

5一2一54 强度验算(T形加强筋,J1 )

二、椭圆形加强筋支架强度验算(见图5一2一45和表5一2一55)

图5一2一45 椭圆形加强筋支架结构

5一2一55 强度验算(椭圆形加强筋,J2 )

三、两段盖平板支架弯曲验算(见图5一2一46和表5一2一56)

图5一2一46 两段盖平板支架结构

表5一2一56 平板弯曲验算(两段盖,J3)

四、T形加强筋两段盖支架强度验算(见图5一2一47和表5一2一57)

图5一2一47 T形加筋两段盖支架结构

表5一2一57 强度验算(T形加强筋,两段盖,J4 )

五、曲杆支架强度验算(见图5一2一48和表5一2一58)

图5一2一48 曲杆支架结构

表5一2一58 强度验算(曲杆,J5 )

六、弓形加强筋支架强度验算(见图5一2一49和表5一2一59)

图5一2一49 弓形加强筋支架结构

表5一2一59 强度验算(弓形加强筋,J6)

七、扇形加强筋支架强度验算(见图5一2一50和表5一2一60)

图5一2一50 扇形加强筋支架结构

表5一2一60 强度验算(扇环加强筋,J7 )。

球阀的设计与计算一、球阀的设计 1.1 设计输入即设计任务书。

应明确阀门的具体参数(公称通径、公称压力、温度、介质、驱动方式等),使用的条件和要求(如室内或室外安装、启闭频率等)及相关执行的标准(产品的设计与制造、结构长度、连接型式、产品的检验与试验等) 1.2 确定阀门的主体材料和密封圈材料 1.3 确定阀门承压件的制造工艺方法 1.4 确定阀门的总体结构型式1. 对阀门结构的确定:一般如果压力不高,DN ≤150时,可优先采用浮动式结构,其优点是:结构简单如果浮动球式结构满足不了需要时,应采用固定式结构或其它结构型式(如半球、撑开式…) 2. 对密封的材料的确定由于球阀的使用受温度的影响很大,因此,密封的材料的选定很关键:① 对使用温度≤300℃时,密封面材料可选择塑料类材料(如聚四氟乙烯、增强聚四氟乙烯、尼龙、对位聚苯)② 当使用温度超过300℃.或者介质代颗粒状时,密封面材料应选金属密封。

3.对球阀使用要求的确定主要确定,球阀是否具有防火.防静电要求 4.对阀体型式确定由于球阀公称通径适用的范围很广,其阀体型式也较为多样,一般分为以下三种: ① 整体式阀体一般用于DN ≤50的小通径阀门,此时,其材料多用棒材或厚壁管材直接加工而来,而对口径较大时,多采用二体式、三体式或全焊接结构② 二体式结构由左右不对称的二个阀体组成,多采用铸造工艺方法③ 三体式结构由主阀体和左右对称的二个阀体组成,可采用铸造或锻造工艺方法 5.阀门通道数量(直通、三通、四通…) 6.选择弹性元件的形式1.5 确定阀门的结构长度和连接尺寸 1.6 确定球体通道直径d球体通道直径应根据阀门在管道系统中的用途和性质决定,并要符合相关的设计标准或用户要求。

球体通道直径分为不缩径和缩径二种:不缩径:d 等于相关标准规定的阀体通道直径缩径:一般d=0.78相关标准规定的阀体通道直径,此时,其过渡段最好设计为锥角过渡,以确保流阻不会增大。

第九篇阀门设计计算常用数据阀门是工业生产中常用的一种流体控制装置,广泛应用于石油、化工、制药、食品等行业。

在阀门的设计过程中,需要考虑一些常用的数据,以确保阀门的正常运行和安全可靠。

以下是阀门设计计算常用的数据:1.流量计算:在阀门的设计中,流量是一个重要的参数。

流量的大小决定了阀门的尺寸和选型。

常用的流量计算方法有流量系数法和流体动力学法。

流量系数法是通过阀门的流量系数和压差计算流量,而流体动力学法是通过流体的流速和流体的密度计算流量。

根据具体的工艺要求和阀门类型,选择合适的方法进行流量计算。

2.压降计算:阀门在工作过程中会引起压力损失,这是由于阀门中存在的阻力所导致的。

为了确保阀门的正常运行,需要对阀门的压降进行计算。

压降计算可以通过阀门的流量、流体的密度、阀门的流通面积和阀座开口面积等参数进行。

根据压降的大小,可以判断阀门的合适尺寸和选型。

3.密封性能计算:阀门的密封性能是阀门设计中一个重要的考虑因素。

在设计过程中,需要对阀门的密封性进行计算。

常用的密封性能计算方法有流体力学法和接触压力法。

流体力学法是通过流体的压力和流速计算密封性能,而接触压力法是通过接触面的压力和面积计算密封性能。

通过密封性能的计算,可以评估阀门的密封性能是否符合设计要求。

4.阀门材料的选择:在阀门设计中,阀门材料的选择是非常重要的。

阀门材料的选择应考虑到流体的性质、工作温度、工作压力和阀门的使用环境等因素。

常用的阀门材料包括铸铁、碳钢、不锈钢、铜合金等。

根据具体的使用要求,选择适合的阀门材料可以提高阀门的耐腐蚀性和耐磨性,确保阀门的正常运行。

5.阀门的开启和关闭时间计算:阀门的开启和关闭时间对于工艺的控制和安全性都非常重要。

在阀门设计中,需要计算阀门的开启和关闭时间。

开启和关闭时间的计算可以通过阀门的开启速度、流量和阀门的尺寸等参数进行。

根据工艺要求和操作要求,确定阀门的开启和关闭时间,以确保阀门的正常操作和安全性。

一.阀体的结构形式是浮动球阀 连接形式是法兰连接 结构长度为230二.阀体厚壁的计算球阀阀体常用整体铸,段或棒材加工而成。

计算时一般把球阀的阀体当作受内压的薄壁圆筒来考虑。

即当外径与内径之比小于1比2时,按薄壁计算。

大于1比2时按厚壁计算。

1. 薄壁阀体 中低压金属球阀阀体的强度计算通常采用薄壁容器的计算公式Sb =S式中 考虑附加裕量的厚度按强度计算的厚壁设计压力阀体内腔的最大直径材料的许用拉力应力C 考虑铸,锻造偏差,工艺性和流体的腐蚀等因素的附加裕量。

根据经验一般取C =3-6mm 。

C 值也可参考表6-5选取2.厚壁阀体 高压金属球阀阀体厚壁的计算公式如下Sb =S `b +CS `b =2D (Ko-1) 整理上式 Sb =2D (Ko-1)+C 其中 Ko =[][]3p -σσ式中 []σ-----材料的许用应力。

取 与 两者的较小值b σ和1σ--------常温下材料的抗拉强度和屈服强度见表6-11表6-19nb 和 n1---------分别以抗拉强度为指标安全系数和以屈服强度为指标的安全系数。

取nb =4.25,n1=2.3[]σ=1.6 s `b =2.6 C =5 sb =7.6 D =1.8DN =90Sb+DN/DN<1.2 按薄壁计算 选球墨铸铁QT400-15 阀体最小壁厚的规定铁制球阀的最小壁厚为9.5三.阀体的材料是球墨铸铁QT400-15四.法兰的计算1.法兰螺栓载荷的计算 按以下两种情况进行()1操作情况 由于流体静压力所产生的轴向力促使法兰分开,而法兰螺栓必须克服此种端面载荷,并且在垫片或接触上必须维持足够的压紧力,以保证密封。

此外,螺栓还承受球体与阀座密封圈之间的密封力作用。

在操作情况下,螺栓受力的载荷为WPWp =F +Fr +Q =0.785Do 2P +2bmP π+ Q =45643.74式中Wp---------在操作情况下所需要的最小螺栓载荷F -------- 总的流体惊讶轴向力Fp -------- 连接接触面上总的压紧载荷Do -------- 载荷作用位置处垫片的直径,当bo ≤6.4mm 时。

阀门设计计算书一、引言阀门作为流体控制的重要设备,其设计计算是确保其正常运行的关键。

本文将对阀门设计计算的相关内容进行详细介绍。

二、阀门选型计算1. 流量计算根据阀门所处的工况和要求,通过流量计算确定阀门的尺寸和额定流量。

流量计算可以通过根据流体的性质和系统需求,利用公式或者流量计算软件进行求解。

2. 压力损失计算阀门在实际工作中会产生一定的压力损失,因此需要进行压力损失计算。

根据阀门的类型、材料、流体性质、流速等参数,通过经验公式或者阀门厂家提供的数据,计算出阀门的压力损失。

3. 阀门尺寸计算阀门的尺寸设计是根据工作流量和压力损失来确定的。

根据流量和压力损失计算的结果,结合阀门的特性曲线,选择合适的阀门尺寸。

三、阀门材料计算1. 阀门材料选择根据阀门所处的工况和流体性质,选择合适的阀门材料。

常见的阀门材料有铸铁、碳钢、不锈钢等,根据阀门的工作温度和介质的特性,选择适合的材料。

2. 阀门密封材料选择阀门的密封性能对其正常运行起着至关重要的作用。

根据阀门的工作温度、压力和介质的特性,选择合适的阀门密封材料。

常见的阀门密封材料有橡胶、聚四氟乙烯等。

四、阀门强度计算1. 阀门承受的压力计算根据阀门的工作压力和尺寸,计算阀门承受的压力。

可以通过应力分析和弹性力学原理进行计算。

2. 阀门的开启和关闭力矩计算阀门的开启和关闭力矩对其操作起着重要作用。

通过阀门的结构设计和力学计算,计算出阀门的开启和关闭力矩。

五、阀门可靠性计算1. 阀门的寿命计算根据阀门的设计寿命要求和使用环境,通过可靠性计算,预测阀门的使用寿命,并进行合理的设计。

2. 阀门的安全系数计算阀门在使用过程中需要考虑一定的安全系数,以应对突发情况。

通过对阀门的设计参数和工作条件进行计算,确定阀门的安全系数。

六、阀门流体特性计算1. 阀门的流量特性计算阀门的流量特性对其控制性能起着决定性作用。

通过阀门的结构和流体力学计算,确定阀门的流量特性,包括开启度、流量系数等。

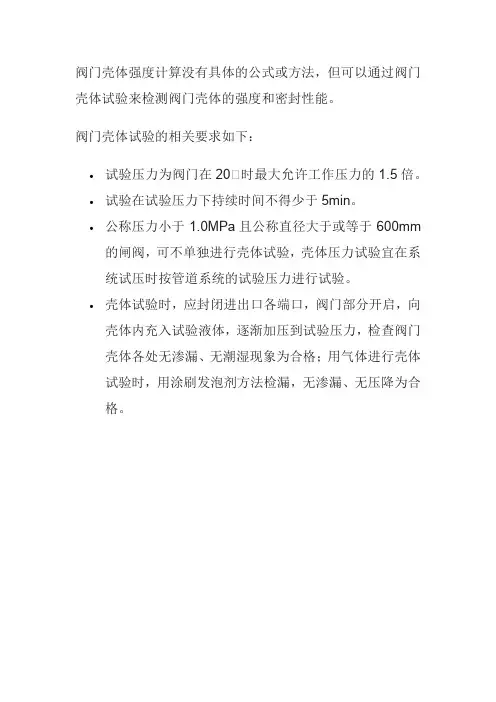

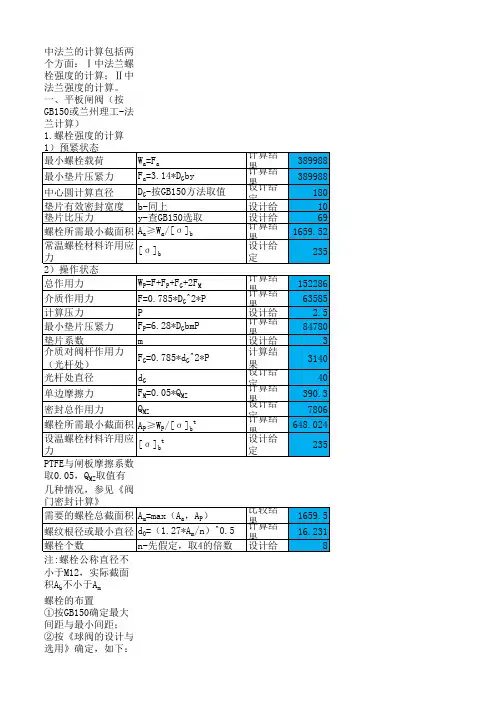

目录1. 目的 (4)2. 适用范围 (4)3. 计算项目 (4)4. 中法兰强度计算 (5)5. 闸阀力计算 (17)6. 闸板、阀杆拉断计算 (21)7. 闸板应力计算 (26)8. 压板、活节螺栓强度计算 (28)9. 截止阀力计算 (30)10. 止回阀阀瓣、阀盖厚度计算 (34)11. 自紧密封结构计算 (38)12. 阀体壁厚计算 (47)附录A 参考资料 (48)1.目的为了保证本公司所设计的阀门的统一性和质量。

2.适用范围本公司所设计的闸阀、截止阀、止回阀。

3.计算项目●3.1 闸阀需要计算项目4、5、6、7、8●3.2 截止阀需要计算项目4、8、9●3.3 止回阀需要计算项目4、10●3.4 自紧密封结构设计需要计算项目114.中法兰计算●4.1适用范围该说明4.2~4.4适用于圆形中法兰的计算;4.5适用于椭圆形中法兰的计算●4.2输入参数4.2.1 设计基本参数4.2.1.1 口径(DN)4.2.1.2 压力等级(CLASS)4.2.1.3 阀种(TYPE)4.2.1.4 设计温度(T0)取常温380C。

4.2.1.5 设计压力(P)按ASME B16.34-2004 P27,P29,P48取值如表1。

4.2.1.6法兰许用应力(FQB)按ASME第Ⅱ卷(2004版)材料D篇表1A,乘以铸件系数0.8WCB 110.4MPa (11.26Kgf/mm2) (P16第8行)LCB 102.4MPa (10.45Kgf/mm2) (P10第29行)CF8M 110.3MPa(11.26Kgf/mm2) (P66第18行)4.2.1.7螺栓许用应力(BQB)按ASME 第Ⅱ卷(2004版)材料D篇表3,B7 17.6 kgf/mm2. (P384第33行)L7M 14.08 kgf/mm2. (P384第31行)B8 17.6 kgf/mm2. (≤3/4) (P390第29行)14.08 kgf/mm2. (3/4~1) (P390第27行)13.3 kgf/mm2. (1以上) (P390第23行)4.2.1.8 垫片密封压力(Y),按ASME 第Ⅷ卷(2004版)第一册P298表2-5.1,如表2。

4.2.1.9 垫片系数(M)按表2。

4.2.2法兰基本尺寸(见图4-1)图4-1 圆形中法兰计算示意图4.2.2.1 垫片宽度N(N)。

4.2.2.2 垫片外径(强力垫、缠绕垫)或中径(金属环)D(D)。

4.2.2.3 壁厚go(GO)。

4.2.2.4 根部厚g1(G1),一般斜度取1:5,故G1=G0+H/54.2.2.5 斜度高度h(H)。

4.2.2.6 法兰内径B(BB)。

4.2.2.7 法兰外径A(A)。

4.2.2.8 螺栓中心距C(C)。

4.2.2.9 法兰有效厚度过t(T)。

4.2.2.10 螺栓公称直径d(DD)。

4.2.2.11 螺栓数量n(NN)。

4.2.3 法兰形状系数4.2.3.1 法兰斜度修正系数f(F)根据按ASME 第Ⅷ卷第一册(2004版)P304图2-7.6图2查得(F1),F1〈1时, F=1。

4.2.3.2 一体形法兰计算系数F(FF)按ASME 第Ⅷ卷第一册(2004版)P302图2-7.2。

4.2.3.3 一体形法兰计算系数V(V)按ASME 第Ⅷ卷第一册(2004版)P302图2-7.3。

4.3计算说明4.3.1 考虑腐蚀余量1mm后的参数调态(法兰计算尺寸)4.3.1.1 中腔直径B(BB)BB=BB1+24.3.1.2 壁厚g0(G0)G0=G01-14.3.1.3 根部厚g1(G1)G1=G11-14.3.2 垫片有效宽度(B)按ASME 第Ⅷ卷第一册(2004版)P300表2-5.2,如表3。

表3 垫片有效宽度及压紧力作用中心圆直径4.3.3 垫片压紧力作用中心圆直径(G)按表3。

4.3.4 法兰根部应力修正系数f(F),当F1<1时取F=1;F1≥1时,取F1。

4.3.5 内压力产生的全载荷(HH)HH=π×G2×P/4004.3.6 使用状态下,需要的最小垫片压紧力(HP)HP=π×B×G×M×P/504.3.7 使用状态下,需要的最小螺栓载荷Wm1(WM1)WM1=HH+HP=π×G×P×(G+8BM)/4004.3.8 紧固状态下,需要的最小螺栓载荷Wm2(WM2)WM2=π×B×G×Y4.3.9 使用状态下,需要的最小螺栓有效截面积Am1(AM1)AM1=WM1/BQB4.3.10 紧固状态下,需要的最小螺栓截面积Am2(AM2)AM2=WM2/BQB4.3.11 需要的最小螺栓有效截面积(AM),取AM1,AM2中的最大值。

4.3.12 系数g0/g1(G1G0)G1G0=G1/G04.3.13 系数h/h0 (HH0)HH0=H/(BB×G0)1/24.3.14 系数(K)K=A/BB4.3.15 系数(U)U=[K2(1+8.55246lgk)-1]/ [1.36136(K2-1)(K-1)]4.3.16 系数(YY)YY=[0.66845+5.7169 K2 lgk/ K2-1]/ (K-1)4.3.17 系数(Z)Z= (K2+1)/(K2-1)4.3.18 系数(TT)TT=[K2(1+8.55246lgk)-1]/ [(1.04720+1.9448 K2) (K-1)]4.3.19 系数(L)L=[T×FF(BB×G0)1/2+1]/TT+T3/[U×(BB×G0)1/2/V]4.3.20 实际使用螺栓总有效截面积Ab(AB)AB=BS×NN4.3.21 使用状态螺栓载荷(WO)WO=WM14.3.22 紧固状态螺栓载荷Wg(WG)WG=AM+AB×BQB/24.3.23 内压力作用于法兰内径截面的载荷(HHD)HHD=π×BB2×P/4004.3.24 垫片载荷(HHG)HHG=WO-HH4.3.25 内压力产生的全载荷与内压力作用于法兰内径截面的载荷之差(HHT)HHT=HH-HHD4.3.26 螺栓中心至HHD作用点的距离(HD)HD=(C-BB)/2-0.5G14.3.27 螺栓中心至HHG作用点的距离(HG)HG=(C-G)/24.3.28 螺栓心至HHT作用点的距离(HT)HT=[(C-BB)/2+HG]/24.3.29 内压力作用于法兰内径截面的弯矩(MD)MD=HHD×HD4.3.30 垫片载荷所需的弯矩(MMG)MMG=HHG×HG4.3.31 HHT产生的弯矩(MT)MT=HHT×HT4.3.32 使用状态下,作用于法兰的全弯矩(MO)MO=MD+MMG+MT4.3.33 紧固状态下,作用于法兰的弯矩(MG)MG=WG×(C-G)/24.3.34 法兰轴向应力计算内径(SS)当BB<20×G1且F1≥1,SS=BB+GO当BB<20×G1且F1<1,SS=BB+G1当BB≥20×G1,SS=BB4.3.35 使用状态法兰轴向应力(QH0)QH0=F×MO/(L×G12×SS)≤1.5FQB 合格4.3.36 使用状态法兰径向应力(QR0)QR0=[1.33T×FF/(BB×G0) 1/2+1]×M0/(L×T2×BB) ≤FQB 合格4.3.37 使用状态法兰周向应力(QT0)QT0=YY×M0/(T2×BB)-Z×QR0≤FQB 合格4.3.38 使用状态合成应力(Q00,Q01)Q00=(QH0+QR0)/2≤FQB 合格Q01=(QH0+QT0)/2≤FQB 合格4.3.39 紧固状态法兰轴向应力(QHG)QHG=F×MG/(L×G12×SS)≤1.5FQB 合格4.3.40 紧固状态法兰径向应力(QRG)QRG=[1.33T×FF/(BB×G0) 1/2+1]×MG/(L×T2×BB) ≤FQB 合格4.3.41 紧固状态法兰周向应力(QTG)QTG=YY×MG/(T2×BB)-Z×QRG≤FQB 合格4.3.42 紧固状态合成应力(QG0,QG1)QG0=(QHG+QRG)/2≤FQB 合格QG1=(QHG+QTG)/2≤FQB 合格4.3.43 螺栓应力(B0LT)BOLT=0.0703π×CLASS×D2/4AB≤633 合格(公式根据ASME B16.34的6.4.1.1节编写)4.3.44 垫片最小有效宽度(N-MIN)N-MIN=AB×BQB/(2π×G×Y)≤N-边缘余量合格●4.4补充说明4.4.1本计算书按ASME 第Ⅷ卷第一册P292附录2编写。

4.4.2参数说明时带()的为计算程序或计算式中用的代号。

●4.5椭圆形法兰计算(见图4-2)图4-2 椭圆形中法兰计算示意图4.5.1 用下式代替3.7中WM1WM1=K0*P*(R1-2*B)(R2-2*B)+2*K0*M*P*((R1-B)(R2-B)-(R1-3*B)(R2-3*B))4.5.1.1 K0=π/44.5.1.2 椭圆形垫片长外径R14.5.1.3 椭圆形垫片短外径R24.5.1.4 垫片有效宽度B见3.24.5.1.5 垫片系数M见2.1.94.5.1.6 设计压力P见2.1.54.5.2 用下式代替3.8中WM2WM2=K0*((R1-B)(R2-B)-(R1-3*B)(R2-3*B))*Y 4.5.2.1 垫片密封压力Y见2.1.84.5.3 垫片最小宽度N-MIN=AB*BQB/(4*K0*Y*(R1+R2-4*B))4.5.4 垫片压紧力作用中心圆直径GG=SQRT((R1-2*B)(R2-2*B))4.5.5 其他公式与圆形法兰计算相同4.5.6 以上公式按JPI-7S-67-96 附录3和ASME 第Ⅷ卷第一册P292附录2编写5.闸阀力的计算●5.1适用范围本计算适用于闸阀的计算●5.2密封比压计算,按JPI-7S-67-96附录3和《阀门设计》5.2.1 介质静压力F J=[π(d 1+w)2×P]/4F J:介质作用在密封面上的静压力(N)d1:阀座密封内径(mm)(见右图)W:阀座密封面宽(mm)P:介质压力(MPa)5.2.2 所需密封力Fm=π(d1+w)×w×qFm:所需密封力(N)q:密封所需比压MPaq=[(3.5+P)/(0.1* w)1/2] ×1.4 (见《球阀设计与选用》P165)w:密封面宽度(mm)5.2.3 密封面比压当F J<2Fm时Sa=2Fm/(πd1w)≤150 MPa (150MPa为不锈钢的许用密封比压)Sa:密封面比压MPa(2)当F J≥2Fm时Sa=[ (d1+w) 2×p]/(4d1×w)≤150 MPa (150MPa为不锈钢的许用密封比压)5.3压紧力计算5.3. 1 当F J<2Fm时F t=F1+F2+F3F t:压紧力F1:关闭时闸板上的轴向力NF=2Fm×tg(θ+φ)1θ:闸板楔半角θ=50φ:密封面摩擦角取u=0.2 φ=tg-10.2=11.30°F2:介质作用于阀杆的轴向力(N)F2=(π/4)d2×pd:阀杆直径 (mm)F3:阀杆与填料的摩擦力(N)F3= u1πdhPpu1: 杆与填料摩擦系数 u1=0.1h: 填料总高 (mm)Pp:压套作用于填料的面压力 MPa按JPI-7S-67-96附录3 P41150、300LB,Pp=20 ; 600LB,Pp=25900LB, Pp=30 ; 1500LB,Pp=35 ; 2500LB,Pp=405.3.2 当F J ≥2Fm 时F t =F 1+F 2+F 3F 1 关闭时闸板上的轴向力(W ) F 1= F J tg(θ+φ)● 5.4扭矩的计算5.4.1阀杆与阀杆螺母的摩擦的扭矩T 1=Ft ×R FM /1000 N.m R FM :摩擦半径R FM =d M /(2tg(β+ρ))=d m (l+u 2πd m )/(2(πd m +u 2.l)) mm β:阀杆螺纹升角 β=arctg(l/πd m ) d m :阀杆螺纹中径 mm l: 阀杆螺纹导程 mmu 2: 摩擦系数 u 2=0.15 ρ: 摩擦角 ρ=arctg(u 2)5.4.2T 2=F t ×f ×[d j /(2*1000)] N.m f :摩擦系数,按《阀门设计》表 台肩 f=0.06 轴承 f=0.003d j :台肩(轴承)平均直径 mm (● 5.5手轮上的扭矩T=T 1+T 2 (N .m ) ● 5.6手动装置上的扭矩 T=T 1 (N.m ) ● 5.7手轮力计算F w =T/D w ×1000 (N) F w :作用在手轮上的力(N ) D w :手轮外径 (mm)● 5.8 阀杆强度计算如果阀杆直径按API600标准选取,可不进行计算,如无标准可查,按下式计算:σmax=0.5*σ*(1+sqrt(1+16*tg(β+ρ)* tg(β+ρ)))≤[σ] MPaσ:压应力σ=4*Ft/(π*ds*ds)MPads:阀杆螺纹小径mm[σ]:阀杆许用应力,对ASTM A182 F6a即1Cr13阀杆调质200~230HB,根据ASTM A370,σb=650 ~760MPa取[σ]=σb /3=217 MPa6 闸板、阀杆拉断强度计算●6.1范围以下公式适用于闸阀的阀杆计算闸板、阀杆拉断强度计算P I =S I .σb (N)S I :I-I截面的面积mm26.2.3 Ⅱ-Ⅱ断面的剪切力τII=2×S II×0.6×σb (N)S II:Ⅱ截面的剪切面积 (mm2) 6.2.4 I-I截面的安全系数n I =P I /P Ln I≥1.16.2.5 Ⅱ-Ⅱ断面的安全系数n II =τII /P Ln II≥1.56.3. 闸板的拉断计算(见图6-2)图6-2 闸板头部示意图6.3.1 截面为4*“┌”形的拉断计算(见图6-3)图6-3 截面为4*“┌”形的闸板梯形槽示意图6.3.1.1 I-I断面的合成力P W=4σb/(L/w X 1+1/S I) (N)w X 1:截面模量(mm3)w X 1=J X /e1J X :惯性矩J X=[B.e13/-bh3+a.e23]/3 (mm4)L:力臂L=(C-A)/4+e1e1=(aH2+bd2)/(2(aH+bd))e2=H- e1h= e1-d其它符号如图示见图6-3S I :I-I断面的面积mm2S I =bd+aHσb:闸板材料抗拉强度,按ASME 第Ⅱ卷D(2004版)篇表1A,WCB闸板σb=485 MPa CA15闸板σb=620 MpaLCB闸板σb=450 Mpa CF8M闸板σb=485Mpa 6.3.1.2 Ⅱ-Ⅱ断面的剪应力P T= 2×S II×0.6×σbS II:Ⅱ-Ⅱ断面的面积S II=2×(N-M).B mm26.3.1.3 I-I断面的安全系数n I=P w/P Ln I≥1.26.3.1.4 Ⅱ-Ⅱ断面的安全系数n II=Pτ/P Ln II≥1.656.3.2 截面为2*“┫”的拉断计算 (见图6-4)图6-4 截面为2*“┫”形的闸板梯形槽示意图6.3.2.1 I-I断面的合成力P W=2σb/(L/w X 1+1/S I) (N)w X 1:截面模量(mm3)w X 1=J X /e2J X :惯性矩J X=[B.e13/-bh3+a.e23]/3 (mm4)L:力臂L=(C-A)/4+e2e1=(aH2+bd2)/(2*(aH+bd))e2=H- e1h= e1-d其它符号如图示见图6-4S I :I-I断面的面积S I =bd+aH mm2σb:闸板材料抗拉强度,按ASME 第Ⅱ卷D(2004版)篇表1A,WCB闸板σb=485 MPa CA15闸板σb=620 MpaLCB闸板σb=450 Mpa CF8M闸板σb=485Mpa 6.3.2.2 Ⅱ-Ⅱ断面的剪应力P T= 2×S II×0.6×σbS II:Ⅱ-Ⅱ断面的面积S II=(N-M).B mm26.3.2.3 I-I断面的安全系数n I=P w/P Ln I≥1.056.3.2.4 Ⅱ-Ⅱ断面的安全系数n II=Pτ/P Ln II≥1.656.4 以上公式按《材料力学》上册编写7.闸板应力计算●7.1范围以下公式适用于闸阀闸板的应力计算●7.2闸板的应力(见图7-1)图7-1 闸板应力计算示意图σ0=〡σ11〡+〡σ15〡≤1.5Sm(MPa)●7.2.1外周边简支,内周边固定(垂直方向可移动),沿内周作用分布载荷σ11=3b2p/4h2{2(1+v)(A11+lna/b-(1-v)(1-B11a2/b2)}≤S m(MPa)A11=1/2×{ (1-v)×a2/[(1+v)a2+(1-v)b2]}[1-(1+2lna/b)(a2/b2)]B11=2b2/[(1+v)a2+(1-v)b2] [(1+v)lna/b+1]7.2.2外周边简支,内周边固定(垂直方向可移动),受均布连续载荷。