KY65-25闸阀阀体计算书

- 格式:doc

- 大小:20.00 KB

- 文档页数:3

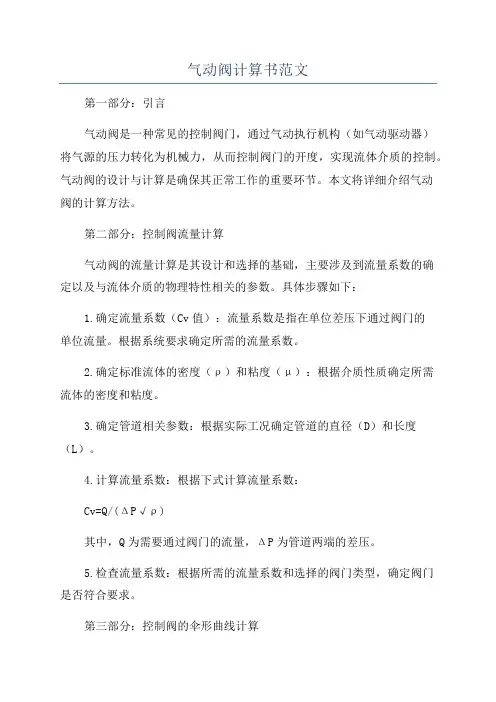

气动阀计算书范文第一部分:引言气动阀是一种常见的控制阀门,通过气动执行机构(如气动驱动器)将气源的压力转化为机械力,从而控制阀门的开度,实现流体介质的控制。

气动阀的设计与计算是确保其正常工作的重要环节。

本文将详细介绍气动阀的计算方法。

第二部分:控制阀流量计算气动阀的流量计算是其设计和选择的基础,主要涉及到流量系数的确定以及与流体介质的物理特性相关的参数。

具体步骤如下:1.确定流量系数(Cv值):流量系数是指在单位差压下通过阀门的单位流量。

根据系统要求确定所需的流量系数。

2.确定标准流体的密度(ρ)和粘度(μ):根据介质性质确定所需流体的密度和粘度。

3.确定管道相关参数:根据实际工况确定管道的直径(D)和长度(L)。

4.计算流量系数:根据下式计算流量系数:Cv=Q/(ΔP√ρ)其中,Q为需要通过阀门的流量,ΔP为管道两端的差压。

5.检查流量系数:根据所需的流量系数和选择的阀门类型,确定阀门是否符合要求。

第三部分:控制阀的伞形曲线计算伞形曲线是描述气动阀的特性曲线,是气动阀的重要性能指标之一、通过伞形曲线,可以了解阀门对流体介质的控制特性。

具体计算步骤如下:1.确定开度系数(Kv值):开度系数是指在阀门全开时,通过阀门的实际流量与理论流量之比。

根据系统要求确定所需的开度系数。

2.根据开度系数和阀门特性图,确定不同阀门开度下的伞形曲线。

3.确定伞形曲线的相关参数:计算并确定伞形曲线的最大值、最小值、中点位置等参数。

4.绘制伞形曲线图。

第四部分:气动驱动器的计算气动阀的开度是通过气动驱动器的力来控制的。

气动驱动器的计算包括驱动器的输入力和输出力的计算。

1. 确定阀门的最大扭矩(Tmax):根据系统要求以及所选阀门的类型和尺寸,确定阀门的最大扭矩。

2.确定气动驱动器的输出力(F):根据最大扭矩和驱动器的机械特性曲线,确定所需的输出力。

3.确定气动驱动器的输入力(P):计算所需的输入力,通常使用气动系统的压力和气缸的有效面积来确定。

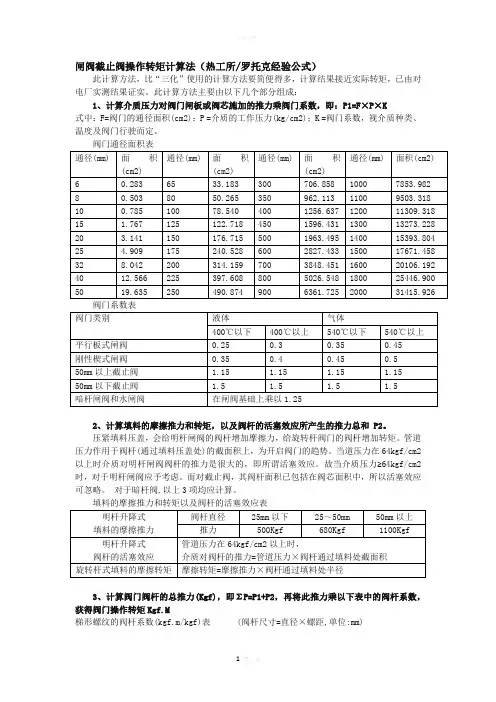

闸阀截止阀操作转矩计算法(热工所/罗托克经验公式)此计算方法,比“三化”使用的计算方法要简便得多,计算结果接近实际转矩,已由对电厂实测结果证实。

此计算方法主要由以下几个部分组成:1、计算介质压力对阀门闸板或阀芯施加的推力乘阀门系数,即:P1=F×P×K式中:F=阀门的通径面积(cm2);P =介质的工作压力(kg/cm2);K =阀门系数,视介质种类、温度及阀门行驶而定。

阀门系数表2、计算填料的摩擦推力和转矩,以及阀杆的活塞效应所产生的推力总和 P2。

压紧填料压盖,会给明杆闸阀的阀杆增加摩擦力,给旋转杆阀门的阀杆增加转矩。

管道压力作用于阀杆(通过填料压盖处)的截面积上,为开启阀门的趋势。

当道压力在64kgf/cm2以上时介质对明杆闸阀阀杆的推力是很大的,即所谓活塞效应。

故当介质压力≥64kgf/cm2时,对于明杆闸阀应予考虑。

而对截止阀,其阀杆面积已包括在阀芯面积中,所以活塞效应可忽略。

对于暗杆阀,以上3项均应计算。

填料的摩擦推力和转矩以及阀杆的活塞效应表3、计算阀门阀杆的总推力(Kgf),即ΣP=P1+P2,再将此推力乘以下表中的阀杆系数,获得阀门操作转矩Kgf.M梯形螺纹的阀杆系数(kgf.m/kgf)表 (阀杆尺寸=直径×螺距,单位:mm)道压力高,则采用管道压力),阀门形式、介质的种类、阀杆直径与螺距。

现以下列示例来说明计算的方法与步骤。

有一明杆楔式闸阀,公称直径为 100mm,管道压力为 40kgf/cm2,阀杆为 Tr28*5mm,介质为 520℃蒸汽,求阀门的操作转矩。

1.由表 1查得阀门通道面积:78.540cm2;2.取压差,阀门工作恶劣情况是在管道压力下开启,故,压差:40kgf/cm2;3.由表 2查得阀门系数:0.45;4.净推力为:P1=F×P×K=(1)×(2)(×3)=78.540×40×0.45=1413.72 kgf;5.由表 3查得摩擦推力 P2:680kgf;6.如管道压力为 64 kgf/cm2以上,应加入介质对阀杆的推力,即活塞效应,因此例管道压力为 40 kgf/cm2,故不加。

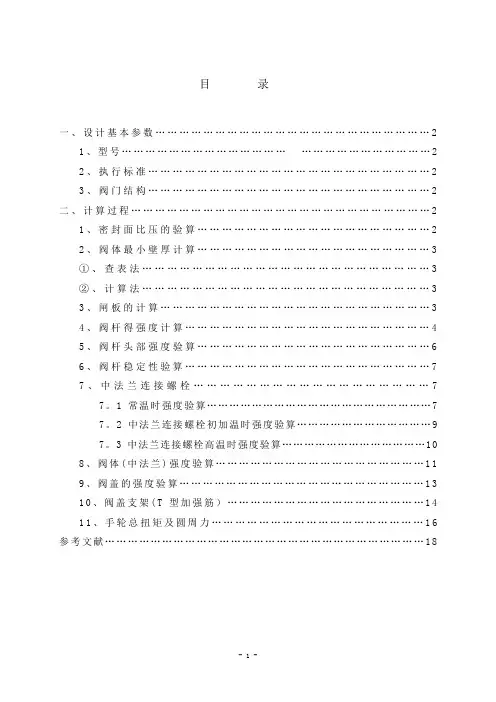

目录一、设计基本参数 (2)1、型号 (2)2、执行标准 (2)3、阀门结构 (2)二、计算过程 (2)1、密封面比压的验算 (2)2、阀体最小壁厚计算 (3)①、查表法 (3)②、计算法 (3)3、闸板的计算 (3)4、阀杆得强度计算 (4)5、阀杆头部强度验算 (6)6、阀杆稳定性验算 (7)7、中法兰连接螺栓 (7)7。

1常温时强度验算 (7)7。

2中法兰连接螺栓初加温时强度验算 (9)7。

3中法兰连接螺栓高温时强度验算 (10)8、阀体(中法兰)强度验算 (11)9、阀盖的强度验算 (13)10、阀盖支架(T型加强筋) (14)11、手轮总扭矩及圆周力 (16)参考文献 (18)一、 设计基本参数:1、型 号:80Z40H —402、执行标准:阀门设计按照GB/T 12234-2007年的规定; 阀门法兰按照GB/T 9113.1—4的规定; 阀门结构长度按照GB/T 12221的规定; 阀门试验与检验按照GB/T 13927的规定;3、技术参数:①、公称尺寸DN:80 ②、公称压力PN :40 ③、适用温度范围:≤350℃ ④、介质化学性能:水、蒸汽、油品. 4、阀门结构:①、密封副结构:环状密封 ②、中法兰结构:凹凸面 ③、阀杆结构:明杆二、 计算过程: 1、密封面比压的验算1、密封面比压计算公式:-—-—---④ 式中:阀座密封面内径d= 80 mm ; 阀座密封面宽度bm= 10 mm; 2、出口端阀座密封面上的总作用力: 式中:作用在出口密封面上的介质静压力:2MJ Q =0.785(d+bm)P = 25446.90 N ;①)()(MPa bmbm d Q q MZ+=π)(N Q Q QMJ MF MZ+=密封面上达到必需比压时的作用力:MF MF Q =(d+bm)bmq π= 21205。

75 N ;②代入得:MZ Q = 21205。

75 N; 代入④得:q= 16。

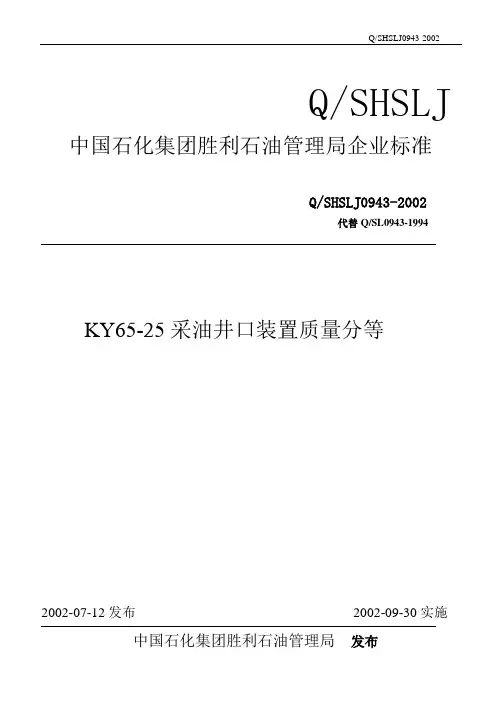

Q/SHSLJ 中国石化集团胜利石油管理局企业标准Q/SHSLJ0943-2002代替Q/SL0943-1994 KY65-25采油井口装置质量分等2002-07-12发布2002-09-30实施中国石化集团胜利石油管理局发布前言本标准是在Q/SL 0943-1994《KY25/65采油井口装置质量分等》的基础上,根据SY/T 5156-1993《采油(气)井口装置》的要求进行修订的。

本标准与Q/SL0943-1994的内容主要变化如下:——原标准的名称为《KY25/65采油井口装置质量分等》,本次修订根据SY/T5156-1993《采油(气)井口装置》的要求改为《KY25/65采油井口装置质量分等》;——增加了第三章“产品质量分等规定”;——将第四章“各质量等级的技术指标”改为第五章“整机性能检测”、第六章“主要零件的关键项、主要项、一般项检测”、第七章“外观质量检查”,各章内容作了相应的调整;——将原来的“抽样规则”内容作了改动;——将原来的“判定规则”内容作了改动;——引用标准中部分被修订、代替。

本标准由胜利石油管理局机械专业标准化委员会提出并归口。

本标准又中国石化集团胜利石油管理局批准。

本标准起草人:吴桂香。

本标准所代替标准的历次版本发布情况:Q/SL 0943-1994KY65-25采油井口装置质量分等1范围本标准规定了KY65-25采油井口装置质量分等规定、整机性能检查、主要零部件的检测、外观质量检测、判定规则、抽样规则。

本标准适用于KY65-25采油井口质量分等。

2 规范性引用文件下列文件中的条款通过本标准的引用成为本标准的条款。

凡注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

SY/T 5156 采油(气)井口装置GB/T 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)3产品质量分等规定3.1实行质量分等的采油井口装置,必须是经过技术鉴定并进行批量生产的产品。

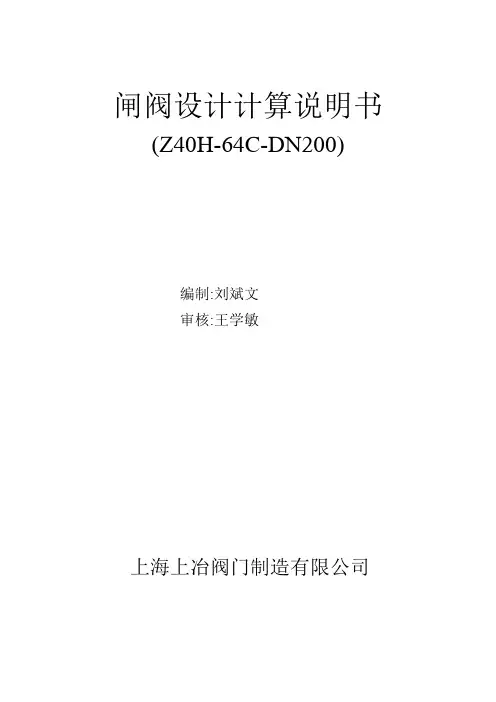

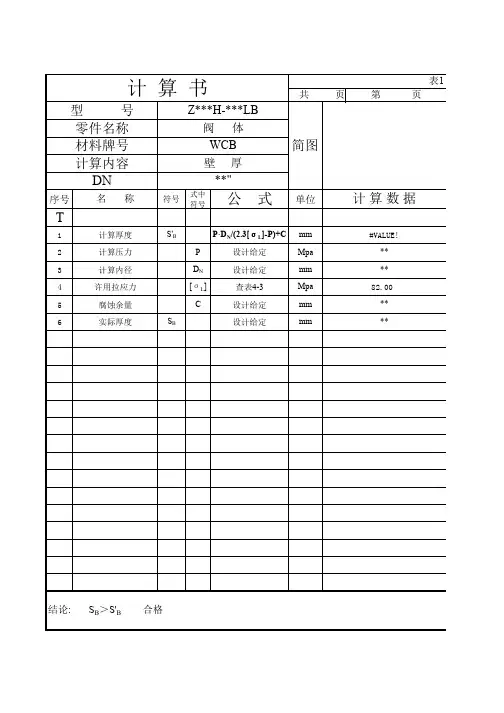

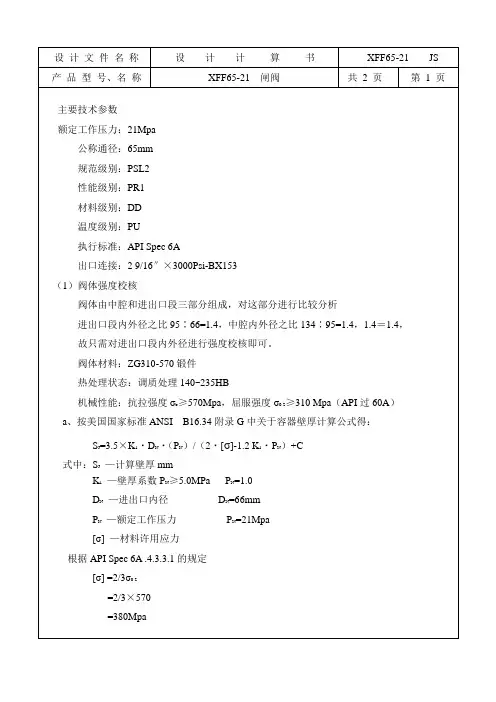

闸阀设计计算说明书(Z40H-64C-DN200)编制:刘斌文审核:王学敏上海上冶阀门制造有限公司目录一、壳体最小壁厚验算 (1)二、阀杆总轴向力计算 (1)三、中法兰螺栓强度校核 (3)四、中法兰厚度验算 (4)五、阀盖强度校核 (4)六、闸板厚度验算 (7)参考文献 (8)一、壳体最小壁厚验算 1、设计给定S B =19.2mm (参照GB/T12234-2007选取) 2、按第四强度理论计算 S B ’= +C 《实用阀门设计手册》表5-78 式中:S B ’—考虑腐蚀裕量后阀体壁厚(mm) P —设计压力(MPa ),取公称压力PN P= PN=6.4 MPa D N —阀体中腔最大内径(mm)D N =240(设计给定) [бL ]t —425℃材料的许用拉应力(MPa ) 查《实用阀门设计手册》表3-3知 [бL ]t= 51MPa C —考虑铸造偏差,工艺性和介质腐蚀等因素 而附加的裕量(mm )S B ’= +C因S B ’-C=13.9S B ’=13.9+3=16.9mm 显然S B > S B ’,故阀体最小壁厚满足要求 二、阀杆总轴向力计算 1、阀杆直径设计给定d F =38mm (参照GB/T12234-2007) 2、阀门关闭或开启时的总轴向力 Q ’FZ =Q ’+Qp+Q T Q ”FZ =Q ”+Qp+Q T 式中:Q ’FZ —阀门关闭时阀杆总轴向力(N) Q ”FZ —阀门开启时阀杆总轴向力(N) Q ’,Q ”—关闭和开启时阀杆密封力,即阀杆与闸板间的轴向作用力(N)设计说明与计算过程结果S B =19.2mmS B ’=16.9mmd F =38mm6.4×240 2.3×51-6.41根据楔式闸板半楔角Ψ=5º 密封面材料为D507M0关闭时的摩擦系数f M ’=0.3 开启时的摩擦系数f M ”=0.4 及半自动密封,采用《阀门设计手册》表4-88简化公式Q ’=0.77Q MF -0.48QM J -Q G Q ”=0.62Q MF -0.21Q MF +Q G其中 Q G 为闸板组件的重量(N),Q G =98NQ MF 为密封面上达到必需比压时的作用力(N) Q MF =л(d+bm)bmq MF其中 d 为密封面内径(mm),d=188(设计给定)bm 为密封面宽度(mm),bm=10(设计给定)q MF 为密封面上必需的比压(MPa)q MF =22MPa(查《阀门设计手册》表4-65) Q MF =л(188+10)×10×22=136778.4N Q MJ 作用在出口密封面上的介质静压力(N)Q MJ =0.785(d+dm)2P=0.785(188+10)2×6.4=196960.9N Q ’=0.77×136778.4-0.48×196960.9-98=10680.1NQ ”=0.62×136778.4-0.21×196960.9+98=43538.4NQp 介质作用于阀杆上的轴向力(N) Qp= d F 2P = ×382×6.4=7254.7NQ T 阀杆与填料间的摩擦力(N)Q T =лd F h T U T P 其中 h T 填料层的总高度(mm),h T =80mm U T 阀杆与填料间的摩擦系数 U T =0.15Q T =л×38×80×0.15×6.4=9163.8N设计说明与计算过程结果Q ’=10680.1NQ ”=43538.4NQp=7254.7NQ T =9163.8N2Q ’FZ =10680.4+7254.7+9163.8=27098.9NQ ”FZ =43538.4+7254.7+9163.8=59956.9N三、中法兰螺栓强度校核 1、设计时给定: 螺栓数量n=12螺栓名义直径d B =M272、 螺栓载荷W b (N )计算W b =F+Fp+Q FZ ’ 式中:F —流体静压总轴向力(N )F=PA其中 A 通道处的截面积(mm 2) A=45216(设计给定)F=6.4×45216=289382.4N Fp —操作状态下需要的最小垫片压紧力(N ) Fp=PA d m其中 A d 垫片接触面积(mm 2),A d =12010.5(设计给定)m 为垫片系数, m=3(查《阀门设计手册》表4-17) Fp=6.4×12010.5×3 =224013NW b =289382.4+224013+27098.9=540494.3N3、螺栓拉应力校核бb L = 式中:бb L —螺栓所受拉应力(MPa )A b —设计时给定的螺栓总截面积(mm 2) A b =π/4×12×272=6867.2mm 2бb L = 540494.3/6867.2=78.7MPa查《实用阀门设计手册》表3-9得425℃下螺栓许用载荷[бL ]为92 MPa ,所以бb L 〈[бL ]故螺栓强度符合要求设计说明与计算过程结果 Q ’FZ =27098.9N Q ”FZ =59956.9NF=289382.4NFp=224013NW b =540494.3N3 3四、中法兰厚度验算 t e ’=式中:t e ’—计算的法兰厚度(mm ) X —螺栓中心到法兰根部的距离(mm ) X=25(设计给定) [б1 ]—材料径向许用弯曲应力(MPa ) [б1 ]=61MPa(查表3-3) a n —垫片压紧力作用中心长轴半径(mm ) a n=177.5 mm(设计给定) b n —垫片压紧力作用中心短轴半径(mm ) b n=127.5 mm(设计给定) t e ’= 221.35540494.32561177.5127.5⨯⨯+=36.9mm设计给定te=45mm 故中法兰厚度设计满足要求 五、阀盖强度校核 阀盖和阀体共同组成“承压壳体”,阀盖所承受的介质压力、温度等技术参数与阀体相同,选用材料也相同,故阀体设计计算中关于壁厚和中法兰的计算值,也适用于阀盖,这里就不重复计算;下面只对阀盖两个力臂进行应力计算(参见设P395) 由于Ⅰ-Ⅰ,Ⅱ-Ⅱ,Ⅲ-Ⅲ截面处为危险截面,故对三处截面进行应力校核 1、Ⅰ-Ⅰ截面的合成应力按下式校核бΣⅠ=бw Ⅰ+бL Ⅰ+бw ⅠN ≤[б] 式中:бΣⅠ—Ⅰ-Ⅰ截面的合成应力(MPa )бw Ⅰ—Ⅰ-Ⅰ截面的弯曲应力(MPa )设计说明与计算过程结果t e ’=36.9mm t e=45mm4бw Ⅰ= 其中 M Ⅰ为弯曲力矩(N ·mm ) M Ⅰ= [ ] 其中 Q ’FZ =max(Q ’FZ ,Q ”FZ )=9665.4N L=125mm (设计给定) H=210mm (设计给定) ⅠⅢX 为Ⅲ-Ⅲ截面对X 轴惯性矩(mm 4) ⅠⅢX =30973333 mm 4《阀门设计手册》表4-29计算 ⅠⅡy 为Ⅱ-Ⅱ截面对y 轴惯性矩(mm 4)ⅠⅡy =845786.7 mm 4《阀门设计手册》表4-29计算 M Ⅰ= 59956.91251121030973333812125845786.7⨯⨯+⨯⨯ = 24357.5N ·mm W Ⅰy 为Ⅰ-Ⅰ断面对y 轴的截面系数(mm 3) W Ⅰy =1409.6mm 3《阀门设计手册》表4-29计算 бw Ⅰ= = 24357.5/1409.6 =17.3MPa бL Ⅰ—Ⅰ-Ⅰ截面的拉应力(MPa )бL Ⅰ= 其中 F Ⅰ为Ⅰ-Ⅰ截面处的截面积(mm 2) F Ⅰ=12×40=480mm 2бL Ⅰ= =12.89MPa设计说明与计算过程结果бw Ⅰ=17.3MPaбL Ⅰ=12.89MPaQ FZ ’L8Q FZ ’’2F Ⅰ 59956.9 2×232558бwⅠN—力矩引起的弯曲应力(MPa)бwⅠN=其中MⅠN力矩(N·mm)MⅠN =其中M FJ为阀杆螺母与阀盖间的摩擦力矩(N·mm)关闭时M FJ’(N·mm)计算M FJ’=1/2Q FZ’f j dp其中f j凸肩与阀盖间的摩擦系数,f j=0.3(查表3-34)dp阀杆螺母凸肩与支架间环形接触面平均直径dp=60mm(设计给定)M FJ’=1/2×27098.9×0.3×60=243890.1N·mm开启时M FJ”(N·mm)计算M FJ”=1/2Q FZ”fjdp=1/2×59956.9×0.3×60=539612.1 N·mmM FJ=max(M’FJ,M”FJ)=539612.1 N·mmMⅠN = =906548.3 N·mmWⅠX为Ⅰ-Ⅰ截面对X轴的截面系数(3200mm3)WⅠX =24034.1mm3《阀门设计手册》表4-29计算бwⅠN= =37.7MPaбΣⅠ=17.3+12.89+37.7=69.9MPa[б]—常温下阀盖材料的许用应力(MPa)设计说明与计算过程结果бwⅠN=37.7MPaбΣⅠ=69.9MPa M FJ HL906548.324034.1539612.1×2101256×[б]=82MPa(查表)显然 бΣⅠ<[б] 故Ⅰ-Ⅰ截面合格。

气动阀计算书一、概述本计算书旨在为气动阀的设计和选型提供依据,包括气动阀的结构设计、流量计算、压力损失计算、气源压力和气动执行器的选择等。

二、设计参数1. 阀体材质:不锈钢2. 最大工作压力:0.1~1.0MPa3. 工作介质:空气或其他无腐蚀性气体4. 工作温度:-20℃~+70℃5. 流量范围:根据实际需求进行计算三、结构设计1. 阀体形状:选择标准圆形阀体2. 阀座材料:不锈钢3. 密封材料:丁腈橡胶或聚四氟乙烯4. 阀瓣材质:不锈钢5. 连接方式:法兰连接6. 驱动方式:气动7. 控制方式:二位五通电磁阀控制8. 安装方式:水平或垂直安装四、流量计算根据实际需求,计算气动阀的最大流量,为气动执行器的选择提供依据。

具体计算过程如下:1. 根据管道直径和流速,计算出管道的流量。

2. 根据气动阀的流通面积,计算出气动阀的流量。

3. 根据实际需求,选择合适的气动执行器型号和规格。

五、压力损失计算气动阀的压力损失计算对于气源压力的选择和气动执行器的选型具有重要意义。

具体计算过程如下:1. 根据管道直径和长度,计算出管道的压力损失。

2. 根据气动阀的结构和尺寸,计算出气动阀的压力损失。

3. 将管道和气动阀的总压力损失考虑在内,选择合适的气源压力。

六、气源压力选择根据压力损失计算结果,选择合适的气源压力,确保气动阀的正常工作。

具体选择过程如下:1. 根据实际需求和工作条件,选择合适的气源压力范围。

2. 在满足工作压力的前提下,选择较低的气源压力,以降低能源消耗。

七、气动执行器选型根据流量计算结果和压力损失计算结果,选择合适的气动执行器型号和规格。

具体选型过程如下:1. 根据气动执行器的输出力矩和工作压力,确定所需的气动执行器型号。

2. 根据实际需求和工作条件,选择合适的输出形式(如直线位移、旋转角度等)。

3. 根据连接方式和安装尺寸,选择合适的气动执行器规格。

4. 根据工作环境和安全要求,选择合适的防护等级和附件。

闸阀设计与计算的基本内容一、设计输入即设计任务书。

应明确阀门的具体参数(公称通径、公称压力、温度、介质、驱动方式等),使用的条件和要求(如室内或室外安装、启闭频率等)及相关执行的标准(产品的设计与制造、结构长度、连接型式、产品的检验与试验等) 二、确定阀门的主体材料应根据设计输入的参数,经综合考虑后确定适用的阀门主体材料。

三、确定阀门承压件的制造工艺方法(铸造、锻造、焊接、铸焊……) 四、确定阀门总体结构型式(即方案设计),为便于讲解,本节内容按明杆,楔式,蝶型开口阀盖,代中法兰,填料压紧的结构设计。

五、确定阀门的结构长度和连接尺寸 六、确定阀体阀座处的流通通道尺寸 七、闸阀的设计与计算此部份很关键,属于技术设计范畴,应边计算边绘制总图。

1.承压件壁厚的计算2.密封副的总作用力和比压的计算3.阀体与阀盖的连接型式和密封结构的确定 4.阀杆的强度计算 5.闸板的强度计算 6.中法兰的强度计算 7.阀盖的强度计算 8.支架的强度计算 9.阀杆螺母的强度计算 10.填料压盖的强度计算 11.活节螺栓的强度计算 12.销轴的强度计算13.选配电动或气动传动装置及确定手动传动手轮的直径 14.阀门流量系数的计算 7.1 承压件壁厚的计算承压件壁厚的确定方法有以下三种,即查表法,插入法和计算法。

7.1.1 查表法若设计输入明确规定了是标准阀门,并且其参数在相应标准规定范围内时,可按指定的相应标准规定的值查出。

7.1.2 插入法此种情况,适用于设计输入的参数与标准内容的规定值不一致的情况下,亦即不能按设计输入的参数值在标准中直接查出此时,可按下述方法进行插入计算:()N N1m m1m2m1N2N1P P t t t t P P -=+--式中:t m :需计算和确定的承压件壁厚 t m1:查P N1时的壁厚 t m2:查P N2时的壁厚 P N1:公称压力的小值P N2:公称压力的大值7.1.3 计算法:1、计算壁厚的原则1)对脆性材料和塑性材料,其适用的公式不同2)对薄壁容器和厚壁容器,其适用的公式也不同,一般以计算处的外径(D )和内径(d )之比来区分:当D /d ≤1.2时,为薄壁容器 D /d >1.2时,为厚壁容器3)计算时,应以承压件最大内腔尺寸为依据,一般以阀门通道内径为基准计算 4)承压件形状不同,应按不同的公式进行计算 5)阀体与阀盖的壁厚可取同一值。

阀门设计计算的主要内容阀门设计入门与精通209页为便于在设计之前对各类阀门的计算内容有个概括了解和便于叙述,现将各类阀门的计算内容作一个大概介绍,对其具体的计算方法将在下面各章中分别加以叙述。

闸阀和截止阀对于闸阀和截止阀,在设计时,一般应进行下列内容的计算:阀体最小壁厚;密封面上的总作用力及计算比压;阀杆的强度核算;阀杆的稳定性校验;闸板或阀瓣的强度计算;中法兰连接螺栓强度校验;中法兰强度计算;阀盖和支架强度计算;阀杆螺母强度计算;阀门转矩及手轮直径的确定;其他主要零件的强度计算。

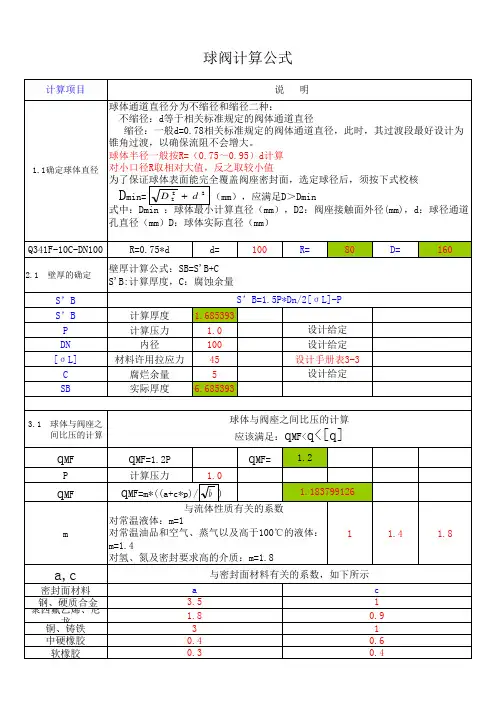

球阀设计球阀时,通常应进行下列内容的计算:阀体的最小壁厚;球体的最小直径计算;单向密封阀座密封比压的计算;双向密封阀座密封比压的计算;体腔中压力超过1.33倍额定压力时,自动泄压阀座的计算;阀座预紧力的计算;低压密封(气密封)时密封比压的计算;阀杆与球体连接部分挤压强度验算;球阀在最大压差时转矩的计算;阀杆强度的校验;阀座压缩弹簧的计算;中法兰厚度的计算;中法兰连接强度的校验;其他主要零件的计算。

旋塞阀设计旋塞阀时,通常应进行下列内容的计算:阀体最小壁厚;塞体的通道尺寸;塞体的外形尺寸;阀座的介质作用力及计算比压;全压差时,旋塞的最大启闭力矩;阀杆的强度校验;塞体的强度校验;弹性元件及其他主要零件的计算。

止回阀(1)旋启式止回阀及升降式止回阀根据设计时的给定条件,旋启式止回阀一般应进行下述内容的计算:阀体和阀盖最小壁厚的计算;密封面上总作用力及计算比压;中法兰强度计算;中法兰联接螺栓强度校验;阀瓣强度计算。

(2)对于排空止回阀还应计算:旁泄孔;止回阀开启高度,开启力及开启阻力。

蝶阀对于蝶阀一般进行下述内容的计算:压力升位;阀体最小壁厚的计算;阀瓣相对厚度的计算;密封面上密封比压的计算;蝶板上动水作用力及力距;蝶板上静水作用力及力矩;蝶阀的启闭转矩的计算;阀杆强度验算;蝶板的强度验算。

安全阀设计安全阀时,通常应进行下列内容的计算:阀体和阀盖最小壁厚的计算;密封面密封力及密封比压的计算;压缩弹簧的计算;中法兰强度计算;中法兰联接螺栓强度计算;安全阀喉径的确定;杠杆式安全阀阀瓣上的作用力与重锤力平衡方程式;安全阀排量的计算(液体介质、饱和蒸汽、过热蒸汽、气体介质)。