摩擦学(03)

- 格式:pdf

- 大小:697.48 KB

- 文档页数:47

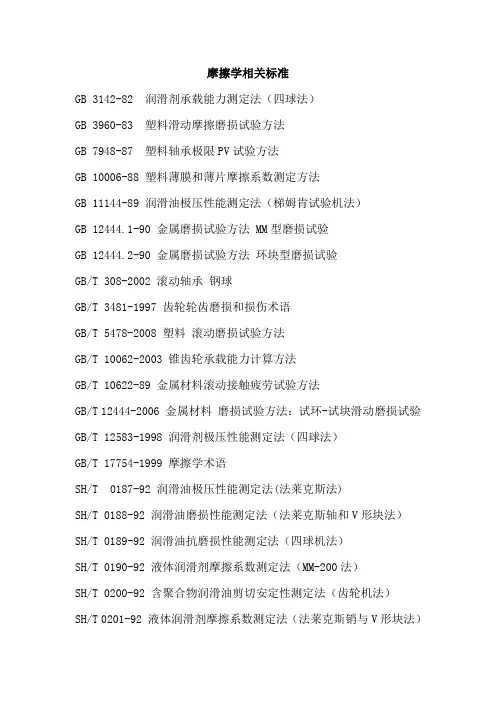

摩擦学相关标准GB3142-82润滑剂承载能力测定法(四球法)GB3960-83塑料滑动摩擦磨损试验方法GB7948-87塑料轴承极限PV试验方法GB10006-88塑料薄膜和薄片摩擦系数测定方法GB11144-89润滑油极压性能测定法(梯姆肯试验机法)GB12444.1-90金属磨损试验方法MM型磨损试验GB12444.2-90金属磨损试验方法环块型磨损试验GB/T308-2002滚动轴承钢球GB/T3481-1997齿轮轮齿磨损和损伤术语GB/T5478-2008塑料滚动磨损试验方法GB/T10062-2003锥齿轮承载能力计算方法GB/T10622-89金属材料滚动接触疲劳试验方法GB/T12444-2006金属材料磨损试验方法:试环-试块滑动磨损试验GB/T12583-1998润滑剂极压性能测定法(四球法)GB/T17754-1999摩擦学术语SH/T0187-92润滑油极压性能测定法(法莱克斯法)SH/T0188-92润滑油磨损性能测定法(法莱克斯轴和V形块法)SH/T0189-92润滑油抗磨损性能测定法(四球机法)SH/T0190-92液体润滑剂摩擦系数测定法(MM-200法)SH/T0200-92含聚合物润滑油剪切安定性测定法(齿轮机法)SH/T0201-92液体润滑剂摩擦系数测定法(法莱克斯销与V形块法)SH/T0202-92润滑脂极压性能测定法(四球机法)SH/T0204-92润滑脂抗磨性能测定法(四球机法)SH/T0306-92润滑剂承载能力测定法(CL-100齿轮机法)SH/T0427-92润滑脂齿轮磨损测定法SH/T0532-92润滑油抗擦伤能力测定法(梯姆肯试验机法)SH/T0687-2000航空涡轮燃料润滑性测定法(球柱润滑性评定仪法)SH/T0716-2002润滑脂抗微动磨损性能测定法SH/T0721-2002润滑脂摩擦磨损性能测定法(高频线性振动试验机法)SH/T0762-2005润滑油摩擦系数测定法(四球法)SH/T0765-2005柴油润滑性评定法YB/T5345-2006金属材料滚动接触疲劳试验方法JB/T5071-1991摩擦材料术语JB/T7269-94干式烧结金属摩擦材料摩擦性能试验方法JB/T7506-1994固定磨粒磨料磨损试验销砂纸盘滑动磨损法JB/T7705-1995松散磨粒磨料磨损试验方法.橡胶轮法ASTM G65-04用干砂/橡胶轮装置测定磨蚀的测试方法ASTM G99-04销盘检测材料摩擦性能的试验方法ASTM D266-01润滑脂耐磨特性试验方法(四球法)ASTM D2509-03润滑脂负荷性能测试方法(梯姆肯法)ASTM D2596-10润滑脂极压性能测定法(四球法)ASTM D2670-95液体润滑剂抗磨性能测定法(法莱克斯销与V形块法)ASTM D2782-02润滑油极压性能测定法(梯姆肯法)ASTM D2783-03润滑油极压性能测定法(四球法)ASTM D3702-94用推力垫圈试验机测定自润滑磨擦接触中材料磨损速率和摩擦系数的标准试验方法ASTM D4172-94润滑液防磨损特性试验方法(四球法)ASTM D5707-98润滑脂摩擦磨损性能测定法(高频线性振动试验机(SRV)法)ISO8295-1986塑料—薄膜和薄片—摩擦系数的测定ISO9352:1995塑料—磨轮法耐磨损的测定ISO10300:2001锥齿轮承载能力计算方法ISO10825:1995齿轮轮齿磨损和损伤术语ISO12156-1:1997用高频式往复试验机评定柴油的润滑性JIS K7218-1986塑料耐滑动磨损的测试方法。

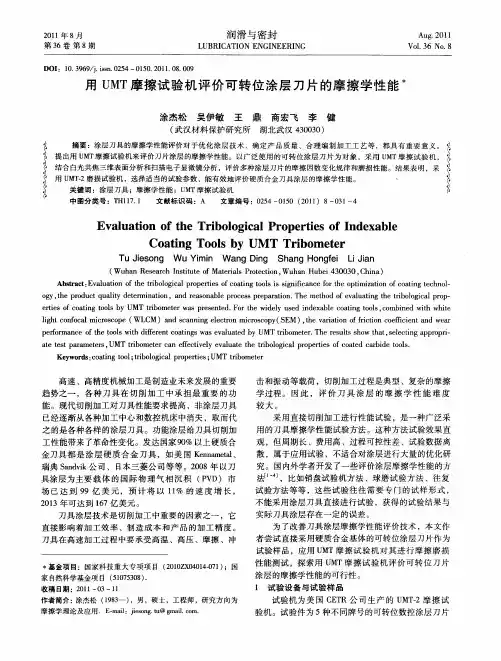

第 4 期第 183-191 页材料工程Vol.52Apr. 2024Journal of Materials EngineeringNo.4pp.183-191第 52 卷2024 年 4 月两性离子-阴离子双交联P(AAm-co-AAc-co-SBMA-co-AMPS)/Fe3+水凝胶的摩擦学性能研究Tribological properties of zwitterionic-anionicdual-crosslinked P(AAm-co-AAc-co-SBMA-co-AMPS)/Fe3+ hydrogel李子恒1,王斌斌1,尤德强1,李卫1,王小健1,2*(1 暨南大学先进耐磨蚀及功能材料研究院,广州 510632;2 暨南大学韶关研究院,广东韶关 512029)LI Ziheng1,WANG Binbin1,YOU Deqiang1,LI Wei1,WANG Xiaojian1,2*(1 Advanced Wear & Corrosion Resistant and Functional Materials,Jinan University,Guangzhou 510632,China;2 Shaoguan ResearchInstitute of Jinan University,Shaoguan 512029,Guangdong,China)摘要:水凝胶是一种理想的软骨修复材料,但目前很难有人工材料能实现软骨的超低摩擦因数。

使用两性离子单体[2-(甲基丙烯酰氧基)乙基]二甲基-(3-磺丙基)(SBMA)和阴离子单体2-丙烯酰氨基-2-甲基丙磺酸(AMPS)合成一种两性离子-阴离子双交联P(AAm-co-AAc-co-SBMA-co-AMPS)/Fe3+水凝胶。

在水和PBS中进行摩擦学测试,以评估两性离子和阴离子基团对摩擦因数(CoF)的影响。

结果表明:SBMA和AMPS引入的物理交联点可以提高水凝胶的抗压强度,在水中实现了较低CoF(0.04);此外,在PBS中观察到CoF进一步降低至0.015,CoF的降低是由于水凝胶在PBS中浸泡产生的高度水合上层所造成的。

自润滑关节轴承由于具有结构简单、承载能力强、适应温度范围广、在服役过程中无需添加润滑剂等特点,被广泛应用在航空航天、水利电力、军工机械等行业。

与此同时,高端、精密、大型装备的发展对自润滑关节轴承的摩擦学性能、使用寿命和可靠性提出了更高的要求。

自润滑关节轴承所使用的自润滑材料性能直接决定了轴承的寿命和性能水平,因此开展对自润滑材料性能的研究成为提高自润滑关节轴承质量和延长其寿命的关键。

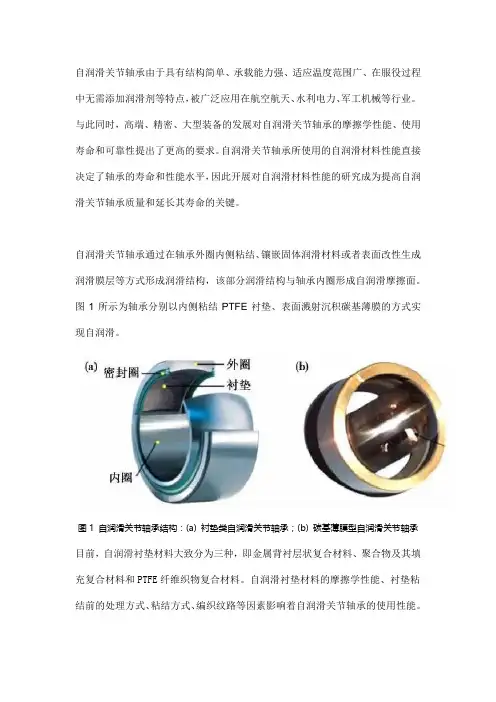

自润滑关节轴承通过在轴承外圈内侧粘结、镶嵌固体润滑材料或者表面改性生成润滑膜层等方式形成润滑结构,该部分润滑结构与轴承内圈形成自润滑摩擦面。

图1所示为轴承分别以内侧粘结PTFE衬垫、表面溅射沉积碳基薄膜的方式实现自润滑。

图1 自润滑关节轴承结构:(a) 衬垫类自润滑关节轴承;(b) 碳基薄膜型自润滑关节轴承目前,自润滑衬垫材料大致分为三种,即金属背衬层状复合材料、聚合物及其填充复合材料和PTFE纤维织物复合材料。

自润滑衬垫材料的摩擦学性能、衬垫粘结前的处理方式、粘结方式、编织纹路等因素影响着自润滑关节轴承的使用性能。

关节轴承自润滑衬垫材料摩擦学性能衬垫类关节轴承利用粘结剂将织物衬垫粘结到轴承外圈内表面作为润滑层,将轴承内外圈之间的钢对钢摩擦转化为编织物对钢的摩擦,在保证轴承自润滑的同时降低摩擦系数。

目前,国内外学者对衬垫类关节轴承的摩擦磨损性能研究大都集中在衬垫材料性能的优化方面,通过对织物衬垫复合材料改性、优化编织结构、改变纤维的捻制方式和衬垫层数,以及对摩擦对偶面进行表面织构等手段提高关节轴承的减摩耐磨性能。

01衬垫材料的组分衬垫类自润滑关节轴承大都以低摩擦聚合物为主要成分,如聚四氟乙烯(PTFE)、聚酰胺(PA)、聚酰亚胺(PI)等。

目前国内外轴承企业大都以PTFE作为衬垫材料的主要成分,同时填充其他功能性纤维。

聚四氟乙烯是有机高聚物,分子结构是C₂F₂,其中C、C原子以及C、F原子之间都以共价键结合,具有较大的结合能,如图2所示,分子链之间极易滑移,表现出低摩擦的特性。

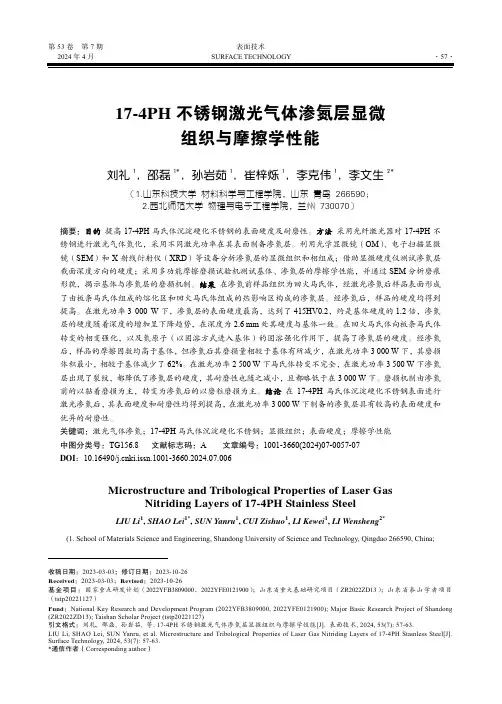

第53卷第7期表面技术2024年4月SURFACE TECHNOLOGY·57·17-4PH不锈钢激光气体渗氮层显微组织与摩擦学性能刘礼1,邵磊1*,孙岩茹1,崔梓烁1,李克伟1,李文生2*(1.山东科技大学 材料科学与工程学院,山东 青岛 266590;2.西北师范大学 物理与电子工程学院,兰州 730070)摘要:目的提高17-4PH马氏体沉淀硬化不锈钢的表面硬度及耐磨性。

方法采用光纤激光器对17-4PH不锈钢进行激光气体氮化,采用不同激光功率在其表面制备渗氮层。

利用光学显微镜(OM)、电子扫描显微镜(SEM)和X射线衍射仪(XRD)等设备分析渗氮层的显微组织和相组成;借助显微硬度仪测试渗氮层截面深度方向的硬度;采用多功能摩擦磨损试验机测试基体、渗氮层的摩擦学性能,并通过SEM分析磨痕形貌,揭示基体与渗氮层的磨损机制。

结果在渗氮前样品组织为回火马氏体,经激光渗氮后样品表面形成了由板条马氏体组成的熔化区和回火马氏体组成的热影响区构成的渗氮层。

经渗氮后,样品的硬度均得到提高。

在激光功率3 000 W下,渗氮层的表面硬度最高,达到了415HV0.2,约是基体硬度的1.2倍,渗氮层的硬度随着深度的增加呈下降趋势,在深度为2.6 mm处其硬度与基体一致。

在回火马氏体向板条马氏体转变的相变强化,以及氮原子(以固溶方式进入基体)的固溶强化作用下,提高了渗氮层的硬度。

经渗氮后,样品的摩擦因数均高于基体,但渗氮后其磨损量相较于基体有所减少,在激光功率3 000 W下,其磨损体积最小,相较于基体减少了62%。

在激光功率2 500 W下马氏体转变不完全,在激光功率3 500 W下渗氮层出现了裂纹,都降低了渗氮层的硬度,其耐磨性也随之减小,且都略低于在3 000 W下。

磨损机制由渗氮前的以黏着磨损为主,转变为渗氮后的以磨粒磨损为主。

结论在17-4PH马氏体沉淀硬化不锈钢表面进行激光渗氮后,其表面硬度和耐磨性均得到提高,在激光功率3 000 W下制备的渗氮层具有较高的表面硬度和优异的耐磨性。

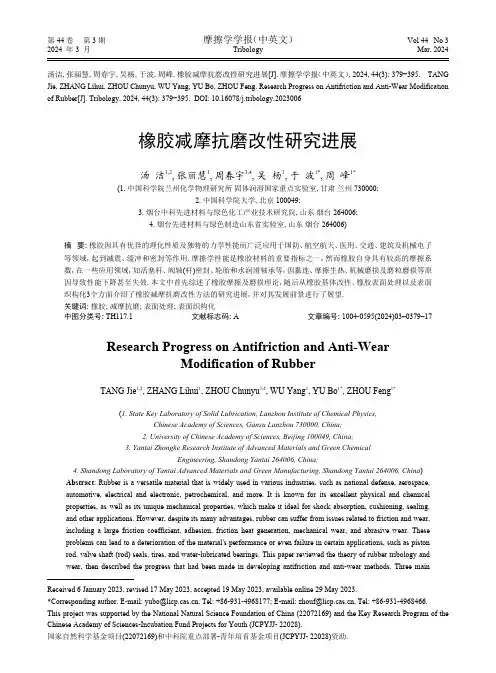

汤洁, 张丽慧, 周春宇, 吴杨, 于波, 周峰. 橡胶减摩抗磨改性研究进展[J]. 摩擦学学报(中英文), 2024, 44(3): 379−395. TANG Jie, ZHANG Lihui, ZHOU Chunyu, WU Yang, YU Bo, ZHOU Feng. Research Progress on Antifriction and Anti-Wear Modification of Rubber[J]. Tribology, 2024, 44(3): 379−395. DOI: 10.16078/j.tribology.2023006橡胶减摩抗磨改性研究进展汤 洁1,2, 张丽慧1, 周春宇3,4, 吴 杨1, 于 波1*, 周 峰1*(1. 中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 甘肃 兰州 730000;2. 中国科学院大学, 北京 100049;3. 烟台中科先进材料与绿色化工产业技术研究院, 山东 烟台 264006;4. 烟台先进材料与绿色制造山东省实验室, 山东 烟台 264006)摘 要: 橡胶因具有优异的理化性质及独特的力学性能而广泛应用于国防、航空航天、医用、交通、建筑及机械电子等领域,起到减震、缓冲和密封等作用. 摩擦学性能是橡胶材料的重要指标之一,然而橡胶自身具有较高的摩擦系数,在一些应用领域,如活塞杆、阀轴(杆)密封、轮胎和水润滑轴承等,因黏连、摩擦生热、机械磨损及磨粒磨损等原因导致性能下降甚至失效. 本文中首先综述了橡胶摩擦及磨损理论,随后从橡胶基体改性、橡胶表面处理以及表面织构化3个方面介绍了橡胶减摩抗磨改性方法的研究进展,并对其发展前景进行了展望.关键词: 橡胶; 减摩抗磨; 表面处理; 表面织构化中图分类号: TH117.1文献标志码: A文章编号: 1004-0595(2024)03–0379–17Research Progress on Antifriction and Anti-WearModification of RubberTANG Jie 1,2, ZHANG Lihui 1, ZHOU Chunyu 3,4, WU Yang 1, YU Bo 1*, ZHOU Feng1*(1. State Key Laboratory of Solid Lubrication, Lanzhou Institute of Chemical Physics,Chinese Academy of Sciences, Gansu Lanzhou 730000, China;2. University of Chinese Academy of Sciences, Beijing 100049, China;3. Yantai Zhongke Research Institute of Advanced Materials and Green ChemicalEngineering, Shandong Yantai 264006, China;4. Shandong Laboratory of Yantai Advanced Materials and Green Manufacturing, Shandong Yantai 264006, China )Abstract : Rubber is a versatile material that is widely used in various industries, such as national defense, aerospace,automotive, electrical and electronic, petrochemical, and more. It is known for its excellent physical and chemical properties, as well as its unique mechanical properties, which make it ideal for shock absorption, cushioning, sealing,and other applications. However, despite its many advantages, rubber can suffer from issues related to friction and wear,including a large friction coefficient, adhesion, friction heat generation, mechanical wear, and abrasive wear. These problems can lead to a deterioration of the material's performance or even failure in certain applications, such as piston rod, valve shaft (rod) seals, tires, and water-lubricated bearings. This paper reviewed the theory of rubber tribology and wear, then described the progress that had been made in developing antifriction and anti-wear methods. Three mainReceived 6 January 2023, revised 17 May 2023, accepted 19 May 2023, available online 29 May 2023.*Corresponding author. E-mail: *************.cn, Tel: +86-931-4968177; E-mail: **************.cn, Tel: +86-931-4968466.This project was supported by the National Natural Science Foundation of China (22072169) and the Key Research Program of the Chinese Academy of Sciences-Incubation Fund Projects for Youth (JCPYJJ- 22028).国家自然科学基金项目(22072169)和中科院重点部署-青年培育基金项目(JCPYJJ- 22028)资助.第 44 卷 第 3 期摩擦学学报(中英文)Vol 44 No 32024 年 3 月TribologyMar, 2024approaches had been explored including rubber substrate modification, rubber surface treatment and surface texturization. First of all, rubber substrate modification involved adding different inorganic fillers and organic resins to improve the friction and wear properties of the rubber matrix. Inorganic fillers could be anti-wear or self-lubricating which were used to either reinforce the rubber material or rely on their own lubrication effect to decrease the friction coefficient. Adding organic resin to the rubber material could create dual properties, achieving both anti-wear and friction reduction effects. Secondly, rubber surface treatment methods included surface modification and surface coatings. Surface modification used the reactivity of the special functional group of the rubber matrix to chemically modify the rubber surface, increasing its surface denseness, hardness, finish and anti-corrosion properties. This approach achieved the purpose of friction and wear reduction by changing the structural form and group properties of the rubber surface. Surface coatings, on the other hand, involved depositing or coating the rubber surface with a lubricant coating to form a transfer film, which significantly reduced friction and wear by improving surface flatness and hardness. Lastly, textured surfaces with a certain size and distribution of pattern arrays had been found to achieve excellent tribological performance for rubber surfaces. There were many types of textured surface, mainly convex bodies, pits, grooves and various types of mixed morphologies, with pits and grooves being the main types studied. The groove structure had the effect of forming, replenishing and stabilizing the lubricant oil film as well as storing the abrasive chips to achieve the goal of anti-friction. In summary, the progress made in these three areas offered promising avenues for the development of better antifriction and anti-wear methods for rubber materials in the future. In the end, the review provided an outlook and recommendation on the development prospects of rubber tribology.Key words: rubber; anti-friction and anti-wear; bulk modification; surface treatment surface texturization作为三大合成材料之一,橡胶是1类高黏弹性、低弹性模量的高分子材料,种类繁多. 按照来源与用途分类,橡胶可分为天然橡胶(NR)和合成橡胶,其中合成橡胶又分为通用合成橡胶以及特种合成橡胶,通用合成橡胶包括丁苯橡胶(SBR)、顺丁橡胶(BR)和丁腈橡胶(NBR)等,特种合成橡胶包括氟橡胶(FKM)、硅橡胶(MVQ)和聚氨酯橡胶(PU)等. 橡胶具有很多优异的物理及化学特性,已被广泛用于国防、航空航天、医用、交通、建筑及机械电子等领域.摩擦学性能对橡胶制品的安全性影响重大,例如摩擦性能良好的橡胶轮胎起到减震降噪的作用,而轮胎的耐磨性直接关乎其使用寿命及安全性;橡胶密封件[1]是1种适应性很强的密封材料,其中机械磨损是导致动密封失效的重要原因;水润滑橡胶轴承[2]受润滑介质中的杂质影响易出现磨损故障,承载性能降低.橡胶的应用已深入人类生活的各个领域,橡胶的摩擦磨损性能是橡胶制品在应用中需要考量的重要因素.实际应用中橡胶摩擦磨损性能受机械作用、热及化学作用等诸多因素共同影响,但目前对橡胶摩擦的研究与认识仍然不够深入和清晰,因此如何更加深刻、全面地认识并描述橡胶材料的摩擦磨损性能仍然是当前研究的一大重点[3].本文中综述了近年来橡胶摩擦学理论、橡胶减摩抗磨改性方法、减摩抗磨橡胶的应用及对橡胶摩擦未来发展方向的展望.1 橡胶特性及其摩擦学理论橡胶是1种用量大、用途广泛的工程聚合物材料,在微观尺度上,其分子间存在相互作用和内旋转阻力,阻碍分子链的运动,因此表现为黏性,作用于橡胶分子上的力一部分用于克服分子间的黏性阻力,同时另一部分用于使分子链变形,二者表现为橡胶的黏弹性. 在宏观尺度上表现为橡胶具有高黏弹性、低弹性模量、耐腐蚀性及抗渗性等优点. 但由于橡胶的接触面容易发生弹性形变,与金属及一般聚合物的摩擦学行为不同,其摩擦磨损过程十分复杂,且不同条件下机理也不完全相同.1.1 橡胶摩擦原理橡胶的摩擦学理论最初建立于上世纪60年代. Schallamach[4]最早提出橡胶的摩擦力与温度和滑动速度存在内在关联,其中摩擦力随速度的增加而略微增加,随温度的降低而大幅增加,如图1(a)所示,并从试验中发现橡胶摩擦系数和温度的指数关系与液体黏性流动过程中流动性和温度之间的关系类似. 为解释橡胶表面与液体之间的相似性,Schallamach[4]在研究的过程中引入了基于活化机制的分子运动过程,当弹性体在刚性表面相对滑动时,两表面间的分子不断地附着与分离,分子连接点不断形成与破坏,弹性体分子具有小幅跳跃,分子级的黏-滑过程在宏观尺度上造成橡胶的黏附. Bartenev等[5]在研究中对该理论进行了更详细的阐述.380摩擦学学报(中英文)第 44 卷αT Grosch 等[6]进一步拓展研究,通过更多的数据证明了温度和速度等试验条件对橡胶摩擦行为的影响,摩擦力随速度增加而略有增加,随温度降低而大幅增加,摩擦系数与温度的指数关系类似于液体黏性流动时流动性与温度的关系. Grosch 进一步应用Williams-Landel-Ferry (WLF)叠加概念[7],将每一温度下的速度乘以转换因子即可得到log αT V ~µ的曲线,滑动速度对摩擦性能影响的独特钟形主曲线,如图1(b)所示,并假设主曲线上的峰值速度对应于tan δ的峰值(tan δ为损耗角正切,又称为损耗因子,黏弹性质包含于tan δ项中)[8].Ludema 和Tabor [9]进行了类似的试验,得到同样的结论,并提出了黏着摩擦理论. 此后,橡胶的摩擦行为依赖于黏弹性的概念得到了广泛的认可. 在此基础上,Moore 对摩擦机理进行总结,提出了总摩擦系数的概念,并成为橡胶摩擦最基本的概念,即橡胶的摩擦由黏着项和滞后项共同组成.总而言之,弹性体的摩擦力是由橡胶所具有的黏弹性本质决定的,当橡胶在硬质表面上滑动时,会产生黏附和滞后变形作用,两者共同作用产生阻力. 橡胶总的摩擦力由黏附摩擦力和迟滞摩擦力两部分组成,即F =F adh +F def ,如图1(c)和(d)所示.此外,橡胶的摩擦行为还受表面特性的影响,Fukahori 等[10]提出了1种新的橡胶摩擦磨损理论,并提出了1种新的橡胶结构模型,指出交联橡胶不是由橡胶分子的均质交联网络构成的,而是由非均相共连续结构组成的,其中交联项体积约占70%,非交联项体积约占30%. 非交联项在橡胶表面起到网络结构的作用,这使橡胶表面具有高黏性,并且其高度黏性使橡胶表面具有比范德华力更大的黏结力. 橡胶极高的摩擦系数以及强黏滑运动主要是由橡胶表面的高度黏性导致的. 当滑块在橡胶表面通过时,黏附过程可看作热活化分子的黏-滑过程,不仅橡胶内部发生变形,同时表面产生许多微裂纹,因此黏滑运动项又分为迟滞损失的变形项以及摩擦裂纹形成项,修正后橡胶总摩擦力由黏附摩擦力F adh 以及变形组分F def 和裂纹形成组分F crac 共同组成,即F =F adh +F def +F crac1.2 橡胶磨损机制橡胶表面在一定外力作用下与硬质表面接触并发生相对位移的过程中,发生周期性形变并与接触面产生摩擦阻力,最终导致橡胶表面材料的逐渐损耗或转移,即形成磨损,这是1个复杂的物理与化学作用相互影响的结果[11-12]. 橡胶的主要磨损形式有4种:磨粒磨损、侵蚀磨损、疲劳磨损以及卷曲磨损.不同于金属和塑料的磨损机制,橡胶磨损产生的磨痕与摩擦方向垂直,前者则与摩擦方向平行[13],并且橡胶磨损后形成的磨痕表现为山脊状突起,突起间距和高度相等,形成磨损斑纹. 早期研究人员认为磨损斑纹的形成只是机械作用导致的裂纹生长. Fukahori 和Yamazaki[14-15]的研究表明,刚性体滑块在橡胶表面移动时会产生微振以及黏滑振动2种振动. 橡胶的磨损是在这2种振动周期性的相互作用下产生,这2种振动共同作用产生周期性磨损斑纹. 微振动促进了橡胶表面微观斑纹的产生,而黏滑振动则造成斑纹间距的扩展,这个周期性过程中消耗大量的摩擦能量,并且最终表现为橡胶的磨损.1.2.1 磨粒磨损橡胶等填充弹性体的磨蚀性以及黏性对橡胶磨损行为具有重要影响,在微观尺度上,橡胶可看作由填料、橡胶以及界面层组成的三相材料,凹凸不平的接触产生的接触应力会导致黏附和应力集中,并引发−80.50.01.01.52.02.5−6−4−20Log a T V /(cm/s)2468F r i c t i o n c o e f f i c i e n t1.61.41.21.00.80.60.40.2110100Velocity/(mm/s)1 000F r i c t i o n c o e f f i c i e n t 30 ℃80 ℃130 ℃VdefHard contact surfaceVHard contact surfaceadhRubberRubber(a)(b)(c)Fig. 1 (a) Distribution curve of friction coefficient as a function of sliding velocity at 20 ℃[4]; (b) main curve of rubber frictioncoefficient versus sliding velocity distribution function at 20 ℃[4]; (c) rubber friction includes adhesion force and hysteresis force图 1 (a)摩擦系数在20℃下随滑动速度变化的函数分布曲线[4];(b) 20 ℃下橡胶摩擦系数随滑动速度分布函数主曲线[4];(c)橡胶摩擦力包括黏附力以及滞后力第 3 期汤洁, 等: 橡胶减摩抗磨改性研究进展381裂纹萌生扩展,进而导致颗粒分离. 在宏观尺度上,这些裂纹会像疲劳裂纹一样扩展,导致颗粒分离,进而在长时间内导致严重磨损,如图2所示.磨粒磨损[16]主要与磨粒尺寸、颗粒锐利度、外加载荷和滑动速度等参数有关. 磨粒粒径的变化引发磨损机理发生变化,颗粒在界面诱发两体磨损到三体磨损进而到滚动磨损. 磨粒尺寸效应是两体或三体磨损的重要特征,大尺寸磨粒会加速橡胶的磨损,对材料的去除和犁削作用更明显. 陈骥驰等[17]通过试验证实了摩擦系数与磨料尺寸的关系,大尺寸的磨粒会加速橡胶的磨损,随着磨粒尺寸的增加,摩擦系数与磨损量均增加. Shen 等[18]通过往复磨料磨损试验研究了SiC 的磨料尺寸对丁腈橡胶磨损表面的影响,对于小磨粒而言,随着磨粒尺寸的增加,摩擦系数增加,磨损机制从黏着磨损转为磨粒磨损.1.2.2 侵蚀磨损橡胶发生侵蚀磨损[19]过程中,机械作用使分子链发生断裂,产生氧化降解、水解以及热降解等表面力化学效应. 橡胶的侵蚀速率取决于橡胶的回弹性,回弹性越高,抗磨粒侵蚀性越强. 对于非填充的弹性体,30°冲击角的抗侵蚀性能最好,是法向冲击下的10倍.Arnold 等[20]认为,低冲击角下的侵蚀磨损机理与磨粒磨损相似,在侵蚀的初始阶段,磨损表面形成一系列与冲击方向垂直的磨损斑纹. 高冲击角下的粒子冲击会促使表面裂纹不断扩展并相交,进而加速材料的移去,侵蚀磨损严重. 此外,侵蚀速率与冲击速度以及颗粒大小都具有显著相关性[21]:侵蚀速度增加会改变颗粒的动能,增大对橡胶表面的冲击,造成橡胶表面磨损的加剧;颗粒粒度增大则同样会导致磨损速率增大,达到稳定水平后保持不变.1.2.3 疲劳磨损橡胶表面由于微凸体的周期性应力集中作用使橡胶反复形变产生疲劳,在表层逐渐出现裂纹并扩展,造成材料表面的断裂与剥落,这种磨损现象即为疲劳磨损[22]. 根据疲劳断裂过程,橡胶疲劳断裂理论主要有裂纹萌生法以及裂纹扩展法. 橡胶表面出现裂纹后,在力的反复作用下会导致裂纹不断扩展,进而在力的持续作用下,裂纹逐渐断裂,最终从橡胶表面彻底剥离,形成磨损图案. 橡胶疲劳磨损的破坏机理不仅有裂纹扩展,还包括热降解和臭氧侵蚀等. 橡胶的疲劳磨损是力与化学相互作用的结果,是1种强度较小却又极其普遍的现象.1.2.4 卷曲磨损卷曲磨损[23]发生在橡胶与光滑物体表面,剪切力的作用使橡胶表面凸起的部位发生变形后被拉伸并卷曲,被破坏后成卷状从表面脱落. 这种磨损常发生在橡胶接触力大于临界值或者滑动速度增大以及温度升高时.EFFECT <-----> CAUSEAbrasive wear (W ) <-----> Multiscale fracture processMicroscale W = f (P , v , X rms )(L ~ 1 m to 100 μm)(T ~ fatigue)W = f (distribution)(L ~ 20 μm to 10 nm)(T ~ quasi-static)Pressure, PPressure, PVelocity, vSurface roughness, X rms Wear debris Region of stress concentrationFree rubber Bound rubber Secondary clusters Primary clustersScenario IIINon-overlappingScenario IRandomOverlapping Scenario IIVelocity, vMicroscale Fig. 2 Wear as a multiscale contact fracture process[16]图 2 多尺度接触断裂的磨损过程[16]382摩擦学学报(中英文)第 44 卷实际摩擦过程中,橡胶的磨损往往是2种或者多种磨损机制同时发生的复杂过程. 而橡胶磨损过程受多种因素共同影响,并且同时存在其他磨损形式,如在摩擦生热和介质等的共同影响下产生的滚动磨耗、疲劳磨耗以及油污磨耗等.2 橡胶减摩抗磨改性方法降低橡胶的摩擦系数,在实际应用中可避免粘连、降低摩擦生热、延缓老化、提高橡胶耐磨性、延长橡胶使用寿命并节约能源. 目前,橡胶材料的减摩抗磨改性主要包括橡胶材料的基体改性、表面改性及表面织构化等方法,如图3所示.S e al sT i r e sW a t e r l u b ri c a t e dr ub b e r b e a r i n g s Inorganic filler Organic resinSurface microstructure S u b s t r a t e m o d i f i c a t i o nS u r f a c e m od i t i c a t i o n Surfacemodification CoatingSolid-liquid compositeConcave ConvexFig. 3 Antifriction and antiwear modificationmethod of rubber图 3 橡胶减摩抗磨改性方法2.1 橡胶基体改性橡胶基体改性可通过加入不同的无机填料以及树脂等来改善橡胶基体的摩擦磨损性能. 按照功能可将无机填料分为抗磨填料以及自润滑填料. 抗磨填料可以作为橡胶材料的补强剂,达到减摩抗磨的效果.自润滑填料则依托其自身的润滑效果,在橡胶基体中达到减摩的作用. 有机树脂改性则通过将酚醛树脂(PF)、聚氨酯(PU)以及聚四氟乙烯等与橡胶共混实现双重特性进而达到减摩抗磨的作用. 然而加入无机填料以及树脂等对橡胶进行改性时,相容性对改性效果至关重要. 目前比较常用的办法是对填料等进行预处理以达到良好的分散效果,如对填料进行表面改性处理,在填料表面接枝各类官能团以增强填料与橡胶分子的相互作用达到均匀分散的目的.2.1.1 无机填料改性2.1.1.1 抗磨填料改性1. 单一组分填料1) 碳材料碳材料如炭黑、碳纳米管和碳纤维等都是良好的橡胶补强剂. 其中炭黑是橡胶工业最早用于增强橡胶的填料,提高橡胶抗磨性能的主要影响因素包括炭黑的粒径、炭黑粒子的结构及表面活性[24]. 硫化橡胶的摩擦系数随着炭黑粒径的减小和结构度的增加而下降[25]. 炭黑粒径的减小可提高其比表面积,增强其与橡胶的相互作用,有利于提高其耐磨性. 炭黑的结构是指炭黑粒子聚熔和吸附而形成的形态,通常形成的链枝结构为一次结构,一次结构在范德华力作用下相互吸附形成二次结构. 随着炭黑结构的增大,复合材料的耐磨性提高,且炭黑结构具有最佳值,在达到一定程度后其耐磨耗性能保持不变. 炭黑的准石墨化晶层边缘的缺陷有特别高的活性点,可与橡胶相互作用,提高炭黑的分散度,增大活性,提高橡胶的强度和耐磨性[26]. Karger-Kocsis 等[27]研究了不同测试条件下,炭黑作为功能填料时三元乙丙橡胶(EPDM)与钢对偶件之间的干摩擦与滑动磨损,结果表明,随着炭黑含量的增加,EPDM 的比磨损率降低. 褚夫强等[28]证明了高结构炭黑有助于提高EPDM 胶料的耐磨性能.碳纳米管(MWCNT)具有耐久性高、强度高以及重量轻等优点被广泛用于各种工业领域. 碳纳米管可有效提高导电橡胶的抗磨损性及耐用性[29]. 贾承赟[30]探究了多壁碳纳米管以及多巴胺改性的多壁碳纳米管对水润滑丁腈橡胶材料摩擦磨损性能的影响. 研究表明,多巴胺改性碳纳米管填充的橡胶轴承材料与碳纳米管填充橡胶轴承材料以及未改性橡胶材料相比,摩擦系数依次降低. 其中,填充了质量分数为4%的多巴胺改性多壁碳纳米管的橡胶试样的摩擦系数最低,填充了8%多巴胺改性多壁碳纳米管的橡胶试块的质量磨损量最低.短碳纤维是1种强度比钢大、密度比铝小和耐腐蚀性比不锈钢强的新型材料,主要用于提升橡胶制品的力学性能及耐磨性. He 等[31]制备了丁腈橡胶/短碳纤维复合材料,并研究了短碳纤维对NBR 复合材料摩擦磨损性能的影响. 研究结果表明,在不同作用力下,橡胶的摩擦系数先增加然后降低到稳定水平. 短纤维的加入使复合材料磨损后的质量损失和磨损深度均比未添加短纤维的丁腈橡胶少,这是由于分散在橡胶中的第 3 期汤洁, 等: 橡胶减摩抗磨改性研究进展383短纤维在硫化过程中形成骨架结构,进而降低了表面的磨损程度. 武鲜艳等[32]以聚丙烯腈短切碳纤维(CF)为增强剂,天然橡胶(NR)与丁苯橡胶作为基体制备CF/NR/SBR 橡胶复合材料,复合材料的阿克隆磨耗值随着CF 含量的增加而升高,说明其耐磨性下降,这是由于CF 含量的增加导致其出现团聚现象,在橡胶基体中的分散更加困难.2) 氧化物非金属氧化物填料的典型代表为二氧化硅(SiO 2).纳米二氧化硅是制造“绿色轮胎”胎面的重要填料,其作为增强剂可赋予橡胶良好的机械性能、高回弹性、优异的滚动阻力以及低生热性能. 然而,表面修饰后的二氧化硅表面富含硅烷醇基团,降低了高极性二氧化硅与非极性橡胶基体的相容性和相互作用;此外,纳米级二氧化硅颗粒通常表面活性高且容易团聚,这也降低了二氧化硅与聚合物基体的相容性,导致填料在橡胶基体中难以均匀分散,从而削弱了二氧化硅填充橡胶的机械性能. 为克服这些缺点,研究人员需要引入新的添加剂或者通过降低二氧化硅表面的硅烷醇基浓度来提高二氧化硅与橡胶的相容性,进而改善二氧化硅填充橡胶的机械性能. Liu 等[33]研究了纳米SiO 2和NBR 的相互作用对水润滑NBR 基复合材料摩擦性能的影响. 结果表明,纳米SiO 2与NBR 之间界面结合较弱,纳米颗粒易脱落,在磨损表面留下凹坑和裂纹,裂纹的萌生和扩展造成NBR 的磨损;而通过硅烷偶联剂双(3-三乙氧基硅丙基)四硫化物(TESPT)进行表面羟基化改性的SiO 2 (TESPT)与基体具有强相互作用,可防止纳米颗粒脱离,限制NBR 中分子链的运动,如图4所示,可有效降低摩擦副的温度峰值,显著提高复合材料的抗磨损率,但同时会增大摩擦系数.Tian 等[34]制备了接枝橡胶硫化促进剂CZ (N-环己基-2-苯并噻唑磺酰胺)的纳米二氧化硅(DNS-CZ),巧妙避免了CZ 的挥发及迁移,并通过将DNS-CZ 作为添加剂对SSBR/BR 橡胶进行补强. 相比于未填充DNS 的橡胶,填充了DNS-CZ 的SSBR/BR 复合物具有良好的机械性能以及阿克隆耐磨性,当CZ 填充量为81.10 nmol/kg 时,SSBR/BR/DNS-CZ 复合物具有最优的机械性能和阿克隆耐磨性.氧化铝(Al 2O 3)、氧化锌(ZnO)和四氧化三铁(Fe 3O 4)是常用的纳米金属氧化物增强填料. ZnO 常被用作硫化体系中的活性剂,在硫化过程中起到活化作用,可提高硫化橡胶的交联密度,同时提高橡胶与其他材料的结合性. 贾其苏等[35]比较了普通氧化锌与纳米氧化锌对丁腈橡胶(NBR)复合材料摩擦磨损性能的影响,研究发现纳米氧化锌可延长胶料的硫化时间,且在干摩擦及油润滑条件下均具有优异的耐摩擦磨损性能,纳米氧化锌/NBR 复合材料相比于氧化锌/NBR 复合材料表面更加光滑,其磨损形式表现为磨粒磨损及少量的黏着磨损. 刘增辉等[36]研究了不同粒径高硬度耐磨氧化铝对橡胶材料摩擦磨损性能的影响,填充纳米氧化铝后的氢化丁腈橡胶(HNBR)的摩擦系数和体积磨损率均降低,且随着Al 2O 3粒径的减小而进一步降低,填充10 nm Al 2O 3的HNBR 材料耐磨性最好. 何世权[37]以Fe 3O 4为丁腈橡胶的填充剂,通过干法混炼方法制得Fe 3O 4复合磁性丁腈橡胶. 纳米Fe 3O 4的填入明显降低了丁腈橡胶的摩擦系数. 随着纳米Fe 3O 4粒子质量分数的增加,摩擦系数先降低后增大. 填充少量的纳米Fe 3O 4粒子可改善转移膜的形成,且摩擦试验测试Internal friction between particlesThe partial chemical bond between nano-SiO 2 (TESPT) and the matrix makes it difficult for the nanoparticles to break away from the matrixNano-SiO 2 particles dissociated from the aggregates and separated from the NBR matrix,forming cracksThe copper ringThe copper ringNano-SiO 2SiO 2 (TESPT)Fig. 4 Interaction between nano-SiO 2 [SiO 2 (TESPT)] and composite during wear [33]图 4 纳米SiO 2 [SiO 2(TESPT)]与复合材料在磨损过程中的相互作用示意图[33]384摩擦学学报(中英文)第 44 卷后表面没有明显的犁沟,磨损主要表现为黏着磨损,磨损率较小.2. 混合组分填料改性将2种及以上具有减摩抗磨效果的填料共同加入橡胶中可达到改善橡胶摩擦学性能的目的. Harea 等[38]研究了MWCNT 和炭黑总体质量分数为30%时,摩擦学性能随MWCNT 含量的变化. 当MWCNT 质量分数从0增加到5%时,摩擦系数减小但磨损量基本不变.Tian 等[39]研究了嵌入Fe 3O 4粒子以及SiO 2粒子对硅橡胶(PDMS)微柱摩擦行为的影响,随着Fe 3O 4颗粒含量的增加,Fe 3O 4/PDMS 复合材料的摩擦力呈先减小后增大的趋势.2.1.1.2 自润滑填料改性在橡胶基质中加入具有低摩擦系数的固体润滑剂可在橡胶表面形成润滑层,有效减轻承载表面间的摩擦磨损作用,是橡胶减摩抗磨改性的有效途径之一.其中,石墨烯(及其衍生物)以及二硫化钼都是性能优良的自润滑填料,具有良好的减摩效果.1. 石墨烯(及其衍生物)石墨烯(及其衍生物)[40]是典型的纳米层状填充物,具有良好的电学、热机械和自润滑性能,并且其表面活性基团数量多,易于化学修饰,是理想的多功能填充材料之一[41]. 影响石墨烯/橡胶复合材料摩擦磨损性能的主要因素包括石墨烯自身的自润滑性能、在橡胶基体中的均匀分布以及复合材料界面的稳定性.Agrawal 等[42]对比研究了石墨以及石墨烯片层填充丁腈橡胶形成的复合材料的抗磨性能. 滑动磨损结果表明,石墨烯填充丁腈橡胶的摩擦系数为0.373,石墨填充丁腈橡胶的摩擦系数为0.422,未填充丁腈橡胶的摩擦系数为0.457,石墨烯填充丁腈橡胶的摩擦系数较石墨填充的丁腈橡胶降低了2.3倍. 为了提高石墨烯和橡胶基体的相容性同时避免石墨烯的损伤,Wang 等[43]制备了纳米多孔形态的液体改性石墨烯(TrGO-IL),并将TrGO-IL 与氟醚橡胶混合以制备复合材料(即FM-TrGO-IL-1),如图5所示,与未改性石墨烯的复合材料相比,改性石墨烯和橡胶的相容性更好,交联密度增加,且磨损系数和磨损率分别下降13.1%和59.8%. 这是由于离子液体在石墨烯表面提供了界面结合性能良好的自润滑层,从而降低复合材料的摩擦系数.氧化石墨烯(GO)[44]是石墨烯的氧化物,其表面含有丰富的含氧基团,产生大量褶皱,易于吸附和堆叠,填充体积分数很小时就能够形成完善的填料网络,且和橡胶分子链之间有强界面作用,具有优异的减摩效果. 加入氧化石墨烯后,不仅能够降低摩擦系数,而且橡胶的磨耗表面变得光滑,磨耗纹变窄,耐磨耗性能提高. 张涛等[45]将氧化石墨烯作为分散相加入丁腈橡胶(NBR)基体中,制备GO/NBR 复合材料,与纯NBR 相比,GO/NBR 复合材料耐磨性得到提高,且在GO 添加量为2.0 g 时,复合材料的耐磨性能最优.2. 二硫化钼二硫化钼(MoS 2)作为1种应用广泛的固体润滑剂,具有优异的润滑性能,与橡胶复合后在橡胶表面Deformation of defect under stress Load Moving directionPoor compatibilityCompatibility enhanced by physical interactionGraphene modificationby ionic liquidLow friction coefficient and wear rateLubricate and protect transfer filmRubber composite Graphene Ionic liquid Transfer film Steel ballRubber molecular chainPhysical crosslinking pointFig. 5 Schematic diagram of tribological improvement mechanism of ionic liquid modified graphene/flurane rubber composites[43]图 5 离子液体(IL)改性的石墨烯/氟醚橡胶复合材料摩擦学性能改善机理示意图[43]第 3 期汤洁, 等: 橡胶减摩抗磨改性研究进展385。

济南大学(代码:10427)2013年研究生招生专业目录单位代码:10427 地址:济南市济微路 106号邮政编码:250022称及研究方向数014网络计算重点实验室()08120X计算机科学与技术01计算机网络与分布式系统02嵌入式系统与集成电路03知识发现与信息集成技术04人机交互和虚拟现实05图像处理和机器视觉06智能信息处理理论与应用07生物信息学(本专业对同等学力考生在复试时将从严掌握)55①101思想政治理论②201英语一③301数学一④408计算机学科专业基础综合计算机学科专业基础综合为国家统一命题,考试内容及参考书目由教育部确定复试:C语言程序设计同等学力考生加试:1数据库原理2数字电路与数字逻辑015 土木建筑学院(3)08140X 土木工程01 岩土工程02结构工程03 市政工程04防灾减灾工程及防护工程05桥梁与隧道工程06建筑节能技术与设计07应用工程力学199 ①101思想政治理论②201英语一③301数学一④861结构力学或862市政工程专业基础(水力学和水处理生物学各占50%); 861 和 862 任选其一《结构力学》(上、下册)周竞欧,朱伯钦等,同济大学岀版社;《水力学教程》(第三版)黄钦儒,西南交通大学岀版社;《水处理生物学》(第四版)顾夏声等,中国建筑工业岀版社(03之夕的方向)复试:专业综合(混凝土结构70%,土力学与基础工程30%)同等学力考生加试:1•材料力学2•钢结构(03 方向复试:专业综合(给水处理40%,废水处理40%,专业外语20%)同等学力考生加试:1给排水管道系统2水分析化学注:★”为一级学科。

说明:一、我校2013年计划招收研究生581名(含推免生约110名),其中,有20个一级学科、8个二级学科专业拟招收全日制学术型硕士研究生347名,有13个工程硕士专业领域、4个临床医学硕士专业领域和1个翻译硕士专业领域拟招收全日制专业学位硕士研究生234名,实际招生人数以教育部当年下达的招生指标为准。

专业代码、名称及研究方向人数考试科目备注001 地球科学学院070900 地质学01沉积学及古地理学02岩石学和储层地质学03层序地层学和测井地质学04有机地球化学05区域构造及盆地分析06油区构造解析07化石能源形成与富集机制08古生物学与地层学70①101政治②201英语一或202俄语③302数学二④801地质学综合I.同等学力加试科目从造岩矿物学、岩浆岩与变质岩石学、古生物学与地史学中任选2门。

II.留一定比例(不超过10%)招生计划接收”985”学校(本部)调剂生源,奖学金按学院政策执行。

077601 环境科学01城市大气环境02环境地质与环境地球化学03能源与环境04环境分析技术与评价8①101政治②201英语一③302数学二④803环境学概论(含环境化学)I.同等学力加试科目:环境化学,有机化学。

II.留一定比例(不超过10%)招生计划接收”985”学校(本部)调剂生源,奖学金按学院政策执行。

III.按理学招生。

081800 地质资源与地质工程01含油气盆地分析与资源评价02油气藏形成机理与分布规律03油气田开发地质04地球信息技术96①101政治②201英语一或202俄语③302数学二④802石油地质综合I.同等学力加试科目:油气田勘探、石油地质学。

II.留一定比例(不超过10%)招生计划接收”985”学校(本部)调剂生源,奖学金按学院政策执行。

002 石油工程学院080100力学01 岩石力学5①101政治②201英语一或202俄语③301数学一④828力学综合I.力学综合包括弹性力学、流体力学、渗流力学。

II.同等学力加试科目:材料力02 多相流体力学03 渗流力学04 管柱力学学,理论力学。

同等学力的考生请与所报导师联系。

III.欢迎力学、机械、化学、采矿及地质工程等专业的本科生报考。

IV.本专业的调剂考生仅限于985高校。

082001 油气井工程01油气井力学与控制工程02油气井岩石力学与工程03油气井流体力学与工程04油气井化学与工程60① 101政治②201英语一或202俄语③302数学二④823油气井工程综合(I)或824 油气井工程综合(I I) ( 或862 物理化学(工)(04方向))I.油气井工程综合(I) 包括工程力学和流体力学,油气井工程综合(I I) 包括钻井工程、完井工程和钻井液工艺原理。

材料的干摩擦学张永振等 编著

本书由河南科技大学学术著作出版基金资助出版

北 京内 容 简 介 本书取材于摩擦学研究的最新进展以及作者和同事们长期从事该领域研究的成果,以材料与摩擦性能关系为主线,系统地阐述了不同材料在干摩擦条件下的摩擦学特性。全书共10章,专门介绍材料干摩擦的一些共性问题,并在第10章介绍了材料干摩擦的研究方法,展示了材料干摩擦研究的最新成果。本书可作为机械、材料类专业的高校教师和科研人员的参考用书,也可作为相关专业研究生和高年级本科生的教学用书。

图书在版编目(CIP)数据 材料的干摩擦学/张永振等编著.—北京:科学出版社,2007 ISBN978唱7唱03唱019126唱7 Ⅰ畅材… Ⅱ畅张… Ⅲ畅材料唱摩擦唱研究 Ⅳ畅TB302畅3

中国版本图书馆CIP数据核字(2007)第088198号

责任编辑:耿建业 于宏丽/责任校对:刘亚琦责任印制:刘士平/封面设计:陈 敬

科学出版社发行 各地新华书店经销倡2007年7月第 一 版 开本:B5(720×1000)2007年7月第一次印刷 印张:21印数:1—3000 字数:415000定价:50.00元(如有印装质量问题,我社负责调换枙新欣枛)

出版北京东黄城根北街16号邮政编码:100717http://www.sciencep.com

中国科学院印刷厂 印刷前 言摩擦学是研究相对运动、相互作用表面及其有关理论与实践的科学与技术,是一门涉及多学科理论与应用的边缘学科。在摩擦学的众多分支中,干摩擦是摩擦副的一种特殊而苛刻的工作形式,长期以来,虽不断有研究者对该领域所涉及的某些具体问题进行研究探索,但从总体上看,仍缺乏系统性。随着运动部件向高速、重载与微型化的方向发展,干摩擦基础理论及干摩擦材料的研究越来越受到广大研究者的重视。编者长期从事材料干摩擦的研究工作,本书部分内容为编者课题组长期研究积累的结果。本书以材料与摩擦副性能之间的关系为主线,比较系统地介绍了不同材料的干摩擦性能特点,全面展示了该研究领域的最新研究成果。本书共分为10章。其中第1章、第3章由张永振撰写;第2章、第4章由邱明撰写;第6章由陈跃撰写;第5章、第7章由杜三明撰写;第8章、第9章由上官宝撰写;第10章由铁喜顺撰写。全书由张永振统稿。在本书编写过程中,引用了国内外许多学者的研究成果,编者对这些作者表示感谢!同时,对数十年来与编者一起工作的同事们和研究生们,以及通读书稿并提出修改意见的龙锐教授,表示真诚的感谢。本书的研究成果得益于国家自然科学基金、河南省杰出青年科学基金、河南省杰出创新人才基金和铁道部有关项目的支持,编者对此表示感谢。由于摩擦学涉及的范围广泛,加之作者的水平有限,书中难免存在不妥和不足之处,敬请广大读者批评指正。