零件测量工具选用及测量方法指导V1.1

- 格式:doc

- 大小:125.50 KB

- 文档页数:6

各部件检测方法电机各部件的机械检查方法刷盖.端盖检测方法一,止口直径尺寸的测量(包括法兰止口)1, 选用量具(1)外止口:依据图纸标注直径尺寸,选用标准测量范围精度等级为1级的外径千分尺。

(2)内止口:依据图纸标注直径尺寸,选用标准卡板,没有卡板的零部件,可选用分度值为0.02mm的游标卡尺和自制测量工装2,测量方法(1)外止口:在止口的同一截面上互成90°测量一次(2)内止口:卡板同端应在止口内平行转动,卡板止端应不放入止口。

没有卡板的零部件,可先用自制工装测量止口尺寸公差,再用游标卡尺测量止口的圆柱度。

3,测量结果判定(1)外止口:直径尺寸精度判定,取每端两个测量点读数的平均值,作为该端的测量结果,均符合图纸要求,该项尺寸合格。

圆柱度的判定,取各截面所测的最大值和最小值之差的一半作为圆柱度的测量结果,符合图样标注要求该项合格。

(2)内止口:直径尺寸精度判定,卡板和自制工装同端轻松滑动,而止端不能放入止口,该项尺寸合格。

圆柱度的判定,取各截面所测的最大值和最小值之差的一半作为圆柱度的测量结果,符合图样标注要求该项合格二,轴承室的测量1,选用量具:依据图样标注轴承室直径尺寸,选用相应的塞规或轴承2,测量方法:用塞规检查,同端应无间隙放入轴承室,止端不能放入轴承室。

用轴承检测,轴承应轻松压入轴承室。

3,测量结果判定:用塞规检查,同端应无间隙放入轴承室,止端不能放入轴承室符合要求。

用轴承检查时,将端盖朝下轻震端盖,轴承不能滑出轴承室符合要求。

三,止口和止口平面倒轴承室底平面距离测量1,选用量具:依据图样标准,选用精度等级为1级的深度卡尺。

2,测量方法:测量前应先在平台校对深度尺0位,测量时,将端盖止口朝上放置在测量平台,然后深推深度尺的尺身使其测量面接触到止口或轴承室下端面,此时深度尺显示的深度即为测量值3,测量结果:取两个测量点的平均值,作为该端盖的测量结果符合图纸要求,该项尺寸合格。

四,法兰止口对轴承室径向圆和端面跳动1,所用工装量具:分度值为0.01mm杠杆百分表和磁性表座,偏摆仪和自制工装量具。

零部件的测量●不同型号的外径千分尺●不同型号的内径千分尺(最好是带有顶尖的),并且带有百分表(精度0.01mm,变比100:1)●不同型号的三点式内径千分尺●不同型号的量柱(针对内齿)●不同型号的公法线千分尺(针对外齿)●不同型号的游标卡尺(针对内外径)必须强调的是,测量工具必须完好。

各测量工具应该有上一次的标定纪录并盖有公章。

若是测量工具没有被标定,应该做一次对比校订(例如和标准标棒校订)在测量过程中会遇到多种误差:●有视差引起的读数错误(不正确的观测角度)●测量工具放置不平●测量时的力度过大(例如千分尺弯曲)●没有考虑到游尺或螺距●相关温度明显过高或过低于测试温度20摄氏度(被测物在加工过程中产生高温等)被测物应该尽可能的放置在一个整洁,干燥的工作场所之内。

相关温度应保持在20摄氏度,若非如此则应考虑温度所带来的误差。

常用的内外径千分尺(精度等级为0.01 mm)和游标卡尺(精度等级为0.02 mm)的读数原理●内外径千分尺主尺刻度(0.5mm),0.5mm刻度要尽量从主轴读取,当微分筒(又称可动刻度筒)旋转一周时,测微螺杆前进或后退一个螺距─0.5毫米。

这样,当微分筒旋转一个分度后,它转过了1/50周,这时螺杆沿轴线移动了1/50×0.5毫米=0.01毫米。

●在使用游标卡尺是要注意到游标的单位(mm/inch) 即毫米\英寸。

主尺(49mm)与游标尺50格对齐,游标1格=49/50=0.98 mm,主尺1格=1 mm,所以主尺---游标=0.02 mm对于孔的测量往往使用针型内径千分尺这里需要注意的是,为了保证测量结果的精确,测量工具要笔直的放置在孔中。

测点大于3点时最好是用三点式内径测微计来测量。

若不具备这种条件,则可以在孔内标记多个点(十字形标注)。

两种测量方法都可以确定孔是否圆,是否平行。

外齿可以使用外径千分尺对多个齿进行测量。

测量的齿数在图纸中都有标注。

把圆周按60度或120度进行划分,在每个分度内进行齿的测量,测齿时要在齿的中间,测超宽齿在齿的中间、上部、下部。

3D工程图学应用与提高尺寸测量常用工具及其测量方法一、尺寸测量常用工具量具用于测量零件的尺寸。

常用的量具有:钢尺、内卡钳、外卡钳、游标卡尺和螺纹规等。

测量零件尺寸时,应根据尺寸的精确程度选用相应的量具。

加工面的尺寸必须准确测量,非加工面的尺寸尽量取整数。

常见测量方法如下。

(1)线性尺寸线性尺寸可用钢尺直接测量并读取尺寸数值。

如下图中的13、28、94等线性尺寸的测量。

(2)直径尺寸零件的外径和内径可以用卡尺、内卡钳和外卡钳测量。

(3)壁厚尺寸用钢尺先后量取尺寸A1和A2,则壁厚尺寸T=A1-A2。

(4)测量孔径及孔间距案例1:相同孔径的孔距的测量方法。

用内卡钳测量孔径d,用外卡钳测量两孔的相距最近的两点距离L。

则孔间距=L+d。

(4)测量孔径及孔间距案例2:两个等径孔的孔距测量,只需要用内卡钳测量两孔轴线连线上同一个位置的两点的距离A。

A即为孔距。

案例3:不等径两孔的孔距测量,需要用内卡钳分别测量两孔的孔径D1、D2,两孔连线上距离最近的两点的距离B。

那么孔距A=B+(D1+D2)/2。

(5)测量孔轴中心高分别用钢尺测量获得大孔最高点和最低点尺寸B1、B2;小孔相应的最高点和最低点尺寸L1和L2。

则大孔中心高度A1=(B1+B2)/2、小孔的中心高度A2=(L1+L2)/2。

有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)二、尺寸测量方法(6)曲线轮廓对精度要求不高的曲面轮廓,可以用描迹法在纸面上描出它的轮廓形状,然后用几何作图的方法求出各连接圆弧的尺寸和中心位置。

二、尺寸测量方法(7)螺纹螺距的测量螺纹的螺距可用螺纹规或直尺测得。

如图中螺距的测量。

螺距P=1.5二、尺寸测量方法(8)圆角的测量圆角的测量用圆角规。

圆角规由一组内圆角和外圆角组成。

测量时只要在圆角规中找出与被测量部分完全吻合的一片,记下其上的读数即可。

铸造圆角一般用目测估计其大小。

有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)二、尺寸测量方法(9)齿轮的模数对标准齿轮,其轮齿的模数可以先用游标卡尺测得da,再计算得到模数m=da/(z+2)。

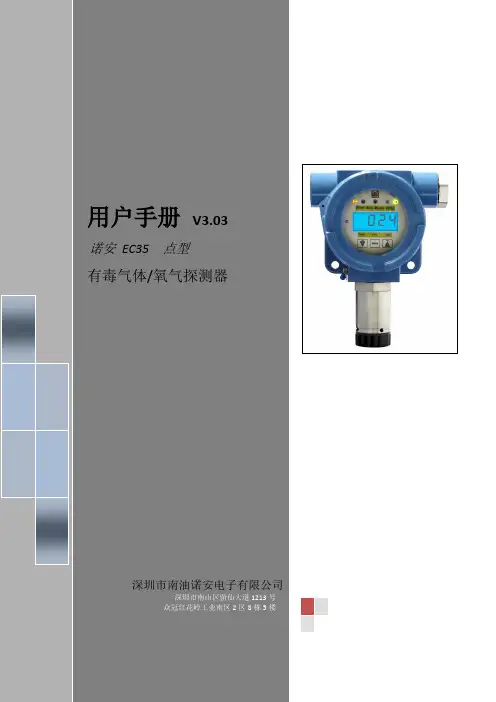

重要提示1. 在使用和安装探测器前,请仔细阅读本说明书。

2. 探测器的日常保养和维护请按照本说明书的规定进行。

3. 为保证安全,维修更换本探测器的零部件须采用本公司配件,并由具备相关资质的专业人员进行。

4. 如未按照本说明书规定进行安装、使用或擅自修理、更换零部件,探测器的安全性和可靠性会受到影响,由此产生的一切后果,本公司不承担负责。

5. 本公司保留在事先不进行任何通知的情况下,对本手册的内容以及产品技术规格进行修改的权利,以便向用户提供最新、最先进的产品。

6. 在使用过程中,如遇到问题请致电086-755-26826466或26827266咨询。

目录1. 前言 (3)1.1 使用须知 (3)1.2 安全使用说明 (3)1.3 安全警告 (3)1.4 质量保证 (3)1.5 探测器处理 (3)2. 产品描述及适用范围 (4)3. 产品型号及防爆标志构成 (4)4. 执行标准 (4)5. 技术参数 (5)6. 检测原理 (6)7. 外形及尺寸 (6)7.1 外形 (6)7.2 外形尺寸 (7)8. 安装选点和要求 (7)8.1 安装选点 (7)8.2 安装要求 (8)9. 安装方法 (8)9.1 管道安装 (8)9.2 平面安装 (8)10. 电气连接 (9)11. RC35 红外遥控器 (11)12. 开机预热 (12)13. 检测模式 (12)14. 自检和信息浏览 (12)14.1 仪器自检 (12)14.2 信息测试 (12)15. 服务菜单操作 (13)15.1 激活菜单 (13)15.2 设置标准气体浓度值 (14)15.3 设置低段报警值 (14)15.4 设置高段报警值 (14)15.5 退出主菜单 (14)15.6 显示软件版本号 (14)16. 检查和调校- 调零 (14)17. 检查和调校- 标定 (15)18. 传送特性 (16)19. 传感器寿命 (16)20. 更换传感器组件和传感器 (16)20.1 更换传感器组件 (16)20.2 更换传感器 (16)21. 不同状态和故障信息 (18)22. 服务和检查 (18)23. 故障检修 (19)附表一检测气体和检测范围 (20)附表二传感器规格书 (21)1.前言1.1使用须知本手册详细说明了EC35系列点型有毒气体/氧气探测器(以下简称“探测器”)的正确使用方法,相关人员在操作、使用和维修探测器前必须仔细阅读本手册,并妥善保存以便将来查阅。

农机维修常用零件检验方法及测量【摘要】本文主要介绍了农机维修常用零件检验方法及测量的相关内容。

首先对零件检验方法进行了详细说明,包括外观检查、尺寸测量、材质检验等。

然后介绍了常用的测量工具,如千分尺、游标卡尺等,以及长度测量方法和直径测量方法。

最后还介绍了其他常用的测量方法,如内径测量方法、角度测量方法等。

通过本文的内容,可以帮助农机维修人员更准确地进行零件检验和测量,保障农机零件的可靠性,提高农机维修效率。

通过合理的检验和测量方法,可以及时发现零件问题,减少故障发生,提高农机的使用寿命和效率。

【关键词】农机维修、零件检验、测量工具、长度测量、直径测量、可靠性、效率。

1. 引言1.1 农机维修常用零件检验方法及测量农机维修中,零件的检验方法及测量是非常重要的环节。

只有通过科学准确的方法检测和测量零件,才能确保零件的可靠性和安全性,从而提高农机的维修效率。

在进行零件检验时,首先要注意检查零件的外观和表面是否有损坏或磨损。

接着可以通过一些非破坏性检测方法,如超声波检测或磁粉检测,来检测零件的内部是否存在裂纹或其他缺陷。

还可以通过材料学分析来验证零件的材质是否符合标准要求。

在进行零件的测量时,常用的测量工具包括卡尺、卷尺、游标卡尺等。

长度测量方法可以通过直接使用卡尺或卷尺进行测量,或者通过比较测量、坚硬尺、激光测距仪来进行测量。

直径测量方法则可通过卷尺、环形测尺或外径卡尺等工具进行测量。

除了以上常用的测量方法外,还有一些其他常用的测量方法,如角度测量、表面粗糙度测量、形状测量等。

2. 正文2.1 零件检验方法农机维修中,对零件进行检验是非常重要的一项工作,可以确保零件的质量和性能符合要求,保障农机的正常运行。

下面我们将介绍一些常用的零件检验方法:1.外观检查:首先要对零件的外表进行检查,看是否有裂纹、变形、氧化等表面缺陷,以及是否有划痕、磨损等情况。

2.尺寸检验:尺寸检验是零件检验的重要环节,可以通过测量工具来检查零件的尺寸是否符合要求,如长度、直径、内外径等。

常用的测绘量具以及测量零件尺寸的方法1. 测量零件尺寸时常用的测量工具测量尺寸常用量具有:钢板尺、外卡钳和内卡钳。

测量较精确的尺寸,则用游标卡尺,如图1-3所示。

2. 常用的测量方法(1) 测量长度尺寸的方法一般可用钢板尺或游标卡尺直接测量,如图 1-4所示。

(2) 测量回转面直径尺寸的方法用内卡钳测量内径,外卡钳测量外径。

测量时,要把内、外卡钳上下、前后移动,测得最大值为其直径尺寸,测量值要在钢板尺上读出。

遇到精确的表面,可用游标卡尺测量,方法与用内外卡钳相同,如图 1-5 a、b、c、d 所示。

(3) 测量壁厚尺寸一般可用钢板尺直接测量,若不能直接测出,可用外卡钳与钢板尺组合,间接测出壁厚,如图1-6所示。

(4) 测量中心高利用钢板尺和内卡钳可测出孔的中心高,如图 1-7 所示。

也可用游标卡尺测量中心高。

(5) 测量孔中心距可用内卡钳、外卡钳或游标卡尺测量,如图 1-8 所示。

(6) 测量圆角一般可用圆角规测量,如图 1-9 是一组圆角规,每组圆角规有很多片,一半测量外圆角,一半侧量内圆角,每一片标着圆角半径的数值。

测量时,只要在圆角规中找到与零件被测部分的形状完全吻合的一片,就可以从片上得知圆角半径的大小。

(7) 测量螺纹测量螺纹需要测出螺纹的直径和螺距。

螺纹的旋向和线数可直接观察。

对于外螺纹,可测量外径和螺距,对于内螺纹可测量内径和螺距。

测螺距可用螺纹规测量,螺纹规是由一组带牙的钢片组成,如图 1-10所示,每片的螺距都标有数值,只要在螺纹规上找到一片与被测螺纹的牙型完全吻合,从该片上就得知被测螺纹的螺距大小。

然后把测得的螺距和内、外径的数值与螺纹标准核对,选取与其相近的标准值。

《画法几何及机械制图》零件测绘实验教程一、课程所属类型及服务专业课程属于技术基础课,服务机械类各专业。

二、实验的目的和要求1实验目的:通过对轴、盘盖、箱体三类零件的测绘以及对减速箱拆卸,了解零件测绘的一般步骤,掌握其测绘的常用方法,熟悉量具的选用和使用。

零件检测仪器及检测方法随着制造业的快速发展,对零件质量的要求越来越高。

零件的质量直接影响到整个产品的安全性和可靠性,因此对零件进行全面的检测至关重要。

为了满足对零件质量的需求,现代制造业中普遍采用各种高效的零件检测仪器及检测方法。

本文将介绍零件检测仪器及常用的检测方法,并探讨它们在现代制造业中的应用。

**一、零件检测仪器**1. **三坐标测量仪**:三坐标测量仪可以精确测量零件的尺寸和形状,能够实现对复杂曲面的测量。

它通过探针在三个坐标上的移动,可以实现对零件各个方面的测量,具有高精度和高效率的特点。

2. **光学投影仪**:光学投影仪通过光学放大和投影的方法,能够对零件进行二维投影测量,具有测量速度快、易操作等特点,适用于对平面零件的检测。

3. **X射线检测仪**:X射线检测仪能够对零件的内部结构和缺陷进行无损检测,适用于金属和非金属等材料的检测,具有高灵敏度和精度高的特点。

4. **超声波检测仪**:超声波检测仪通过超声波的传播和反射来检测零件的内部缺陷,适用于对各种材料的检测,具有检测速度快、成像清晰等特点。

5. **磁粉检测仪**:磁粉检测仪适用于对磁性材料的检测,通过在零件表面施加磁场,再撒布磁粉来检测零件的表面和内部缺陷,具有对表面缺陷检测效果显著的特点。

**二、零件检测方法**1. **尺寸测量**:尺寸测量是对零件外形和尺寸的精确测量,可以通过传统的卡尺、游标卡尺、千分尺等手动工具进行测量,也可以利用三坐标测量仪、光学投影仪等现代化的仪器进行测量。

2. **表面检测**:表面检测是对零件表面粗糙度、平整度、圆度等表面特征的检测,可以采用触发式表面粗糙度测试仪、轮廓测量仪等设备进行检测。

3. **材料成分分析**:对于某些特殊材料的零件,需要进行材料成分的分析,可以采用光谱仪、气相色谱仪等仪器进行分析。

4. **非破坏检测**:非破坏检测是对零件内部缺陷和结构的检测,可以采用X射线检测仪、超声波检测仪、磁粉检测仪等仪器进行检测。

结构件常⽤检验⼯具使⽤⽅法及检验标准(中英⽂对照)结构件常⽤检验量具使⽤⽅法及检验标准Usage common inspection tools and Inspection standard of structural parts⼀、游标卡尺( Vernier caliper )1.1 简介( Brief introduction )游标卡尺是⼀种常⽤的量具,具有结构简单、使⽤⽅便、精度中等和测量的尺⼨范围⼤等特点,可以⽤它来测量零件的外径、内径、长度、宽度、厚度、深度和孔距等,应⽤范围⼴泛。

Vernier caliper is a common measuring tools, It is Simple structure\Easy to use\The accuracy Medium, It can measure the outer diameter\inside diameter\ Width \Thickness \Depth and Hole pitch of component,Wide range of applications.1.2 游标卡尺的读数原理和读数⽅法 (Reading principle and Reading Method of Vernier caliper )游标卡尺的读数机构,是由主尺和游标(如图2―2中的6和8)两部分组成。

当活动量⽖与固定量⽖贴合时,游标上的“0”刻线(简称游标零线)对准主尺上的“0”刻线,此时量⽖间的距离为“0”,见图1―2。

当尺框向右移动时,固定量⽖与活动量⽖之间的距离,就是零件的测量尺⼨,见图1―1。

此时零件尺⼨的整数部分,可在游标零线左边的主尺刻线上读出来,⽽零件尺⼨的⼩数部分,可借助游标读数机构来读出。

Vernier caliper readings agency, It is composed of the main scale and vernier two parts .When the active jaw and fixed jaw of bonding, Cursors "0" engraved line aligned with the main scale "0" engraved line, At this point the distance between the jaws is "0", See Figure 1-2。

一、游标卡尺 (1)二、高度尺 (3)三、深度尺 (4)四、千分尺 (4)五、百分表 (6)六、千分表 (8)七、内径百分表 (10)八、表面粗糙度样块 (12)九、光切显微镜 (13)十、干涉显微镜 (13)十一、圆度仪 (13)十二、圆柱度测量仪 (16)十三、齿轮综合检查仪 (17)十四、渐开线测量仪 (18)十五、螺纹测量工具 (18)十六、三坐标测量仪 (20)十八、正弦规 (21)十九、 ........................................................................ 错误!未定义书签。

一、游标卡尺游标卡尺是一种测量长度、内外径、深度的量具。

游标卡尺由主尺和附在主尺上能滑动的游标两部分构成。

游标卡尺的主尺和游标上有两副活动量爪,分别是内测量爪和外测量爪,内测量爪通常用来测量内径,外测量爪通常用来测量长度和外径。

组成机构游标卡尺是精密的长度测量仪器,常见的机械游标卡尺如图所示。

它的量程为0~110mm,分度值为0.1mm,由内测量爪、外测量爪、紧固螺钉、微调装置、主尺、游标尺、深度尺组成。

卡尺原理是利用主尺上的刻线间距(简称线距)和游标尺上的线距之差来读出小数部分,例如:主尺上的线距为1毫米,游标尺上有10格,其线距为0.9毫米。

当两者的零刻线相重合,若游标尺移动0.1毫米,则它的第1根刻线与主尺的第1根刻线重合;若游标尺移动0.2毫米,则它的第2根刻线与主尺的第2根刻线重合。

依此类推,可从游标尺与主尺上刻线重合处读出量值的小数部分。

主尺与游标尺线距的差值0.1毫米就是游标卡尺的最小读数值。

同理,若它们的线距的差值为0.05毫米或0.02毫米(游标尺上分别有20格或50格),则其最小读数值分别为0.05毫米或0.02毫米。

游标原理是法国人P.韦尼埃于1631年提出的。

它常用于长度测量工具的长度和角度的细分读数机构中。

主要种类主要有游标卡尺、带表卡尺和电子数显卡尺三种。

零件的测量方法和测量工具一、引言在制造业中,零件的精确测量是非常重要的,因为只有确保零件尺寸的准确性,才能保证产品的质量和性能。

本文将介绍一些常用的零件测量方法和测量工具,以帮助读者更好地理解和掌握零件测量的技术。

二、测量方法1. 直接测量法直接测量法是最常用的测量方法之一,它通过使用测量工具直接测量零件的尺寸。

常用的直接测量工具包括游标卡尺、千分尺和卡规等。

这些工具可以准确地测量零件的长度、宽度、厚度等尺寸。

2. 间接测量法间接测量法是通过测量零件的其他尺寸或特征,间接推导出目标尺寸的测量方法。

常用的间接测量方法有投影测量法、角度测量法和比例测量法等。

例如,在投影测量法中,可以利用光学投影仪或投影座标测量机来测量零件的形状、轮廓和曲面等特征,从而间接得出尺寸信息。

3. 非接触测量法非接触测量法是一种不需要直接接触零件的测量方法,它通过使用光学、激光或电磁等技术,测量零件的尺寸和特征。

常见的非接触测量工具有激光扫描仪、光学测量仪和三坐标测量机等。

这些工具可以实现高精度的测量,并且适用于复杂形状的零件。

三、测量工具1. 游标卡尺游标卡尺是最常用的测量工具之一,它通常由一个固定尺和一个可移动尺组成。

通过将可移动尺与固定尺对齐,可以直接读取零件的尺寸。

游标卡尺适用于直接测量长度、宽度和厚度等尺寸。

2. 千分尺千分尺是一种高精度的测量工具,可以测量零件的尺寸到千分之一毫米的精度。

它通常由一个主尺和一个游标组成,通过读取游标上的刻度,可以得到零件的尺寸。

千分尺适用于对精度要求较高的零件进行测量。

3. 卡规卡规是一种用于测量零件内外直径和深度等尺寸的工具。

它通常由两个可移动的尖嘴和一个刻度尺组成。

通过将尖嘴夹住零件,并读取刻度尺上的数值,可以得到零件的尺寸。

卡规适用于测量圆柱形零件的尺寸。

4. 光学投影仪光学投影仪是一种用于测量零件形状、轮廓和曲面等特征的工具。

它通过将零件放置在投影仪的工作台上,利用光学放大和投影的原理,将零件的特征投影到屏幕上进行测量。

零件测量工具选用及测量方法指导

中试部

修订记录

日期版本描述作者

1.0 首次制订

1.1 测量方法补充王鲁东

目录

一、目的: (4)

二、范围: (4)

三、内容: (4)

1.测量工具 (4)

2.普通零件尺寸的测量 (4)

3.部分特殊零件的测量 (6)

一、目的:

为零件测量提供检验工具选用和尺寸检验方法指导,保证零件测量数据的准确性和一致性。

二、范围:

研发所有零件测量活动。

三、内容:

1.测量工具

目前开发部配备的测量工具主要有:游标卡尺(0—200和0—600)、数显卡尺(0-200)、数显高度尺、外径千分尺、百分表、杠杆百分表、角度尺、圆角规(R规)、量块、针规、塞尺、平板、方箱、V型块、影像测量仪、三坐标测量仪等。

2.普通零件尺寸的测量

2.1线性尺寸测量

线性尺寸测量主要应用数显卡尺、外径千分尺、量块、塞尺、影像测量仪等。

对要求精度一般、有测量操作空间的尺寸,一般采用数显卡尺进行测量;对壁厚类尺寸一般采用数显卡尺或者外径千分尺进行测量;对缝隙较小无法用卡尺测量的尺寸采用量块或塞尺测量,对精度要求较严(7级公差以上)的孔间距等尺寸应采用影像测量仪测量。

2.2 孔径测量

对钣金件,直径大于φ6.3mm的孔采用数显卡尺或影像测量仪测量,测量时,取测量值最小值作为孔径实际测量尺寸。

小于等于φ6.3mm的孔径采用针规或影像测量仪测量;对于塑料件直径大于φ6.3mm的孔采用游标卡尺或影像测量仪测量,测量时,取测量值最小值作为孔径实际测量尺寸。

小于φ6.3mm的孔径采用针规测量(塑料件的自攻丝底孔等大部分是锥孔形式,一般不采用影像测量仪测

量)

2.3轴径测量

轴径测量一般采用游标卡尺或外径千分尺。

使用卡尺或外径千分尺测量时,取测量值最大值作为轴径实际测量尺寸。

2.4角度测量

角度测量一般采用直接的测量方式,即采用万能角度尺测量,直接测量出被测角度。

能够使用影像仪测量角度的零件,优先使用影像仪进行测量。

2.5圆角测量

圆角一般用圆角规测量,圆角规一半测量外圆角,一半测量内圆角,测量时,在圆角规中找到与被测部分完全吻合半径即所需测量的圆角半径。

必要时采用影像测量仪进行测量

2.6 螺纹测量

螺纹测量一般应采用目检,必要时采用丝规或者环规对内外螺纹进行测量。

2.7零件形位公差测量

对零件的跳动、平面度误差、位置度误差、垂直度误差、平行度误差、同轴度误差的测量;目前采用所谓的平台测量法—即以平板为基本的测量器件,并辅以方箱、V型块、高度游标卡尺、拐尺、百分表、杠杆千分尺等量具,通过不同的组合方式完成对零件形位精度的测量。

由于对零件形位公差的测量方式可以灵活多变,零件形状不同测量方式就有一定的差异,但是无论什么形状的零件都需要确定一个测量基准,在统一的基准上对零件进行测量。

对于平面度、位置度、垂直度、平行度及其他形位公差测量,能够使用三坐标测量的,优先使用三坐标进行测量。

2.8 零件表面粗糙度测量

零件表面粗糙度测量时,采用粗糙度测量仪进行测量。

2.9零件硬度测量

对金属件表面硬度的测量,应使用洛氏硬度计进行测量;橡胶件硬度采用邵氏硬度计进行测量。

3.部分特殊零件的测量

3.1 齿轮的测量

a 齿轮外径测量:直径齿轮理论上应以测量分度圆直径,实际测量时,只能根据实际齿顶圆来确定分度圆,测量时可以用游标卡尺或影像测量仪进行测量。

b 径向跳动的测量:由于公司一般采用塑料齿轮,并且受测量工具限制,一般采用V型块、标准芯轴、和百分表测量齿轮的齿顶跳动值。

c 齿轮公法线长度测量:公法线平均长度偏差主要反映被测齿轮的齿侧间隙,公法线长度可借用质检部门的公法线千分尺测量,粗略测量可以采用游标卡尺。

d 注意:采用影像测量仪测量齿轮只能测量齿顶圆与齿轮内孔的同轴度,而不代表齿轮的径向跳动值。

3.2胶辊的测量

a 胶辊胶层直径的测量:由于胶辊有一定的弹性,所以对胶辊直径的测量应采用影像测量仪。

b 胶辊芯轴与胶层同轴度的测量:应采用影像测量仪,转动胶辊,根据测量的各个角度的尺寸情况,确定胶辊的同轴度。

c 胶辊硬度测量,采用邵氏硬度计对胶辊胶层硬度进行测量。

3.3 不规则零件测量

a 对于零件不规则位置测量,点到面、线到面、圆到面等的距离测量,不可使用卡尺直接测量。

能够使用影像仪测量的可以使用影像仪建立基准后进行测量,如果影像仪满足不了测量需求的,需使用三坐标建立基准后,进行测量。