阳极氧化外观标准

- 格式:pdf

- 大小:127.62 KB

- 文档页数:1

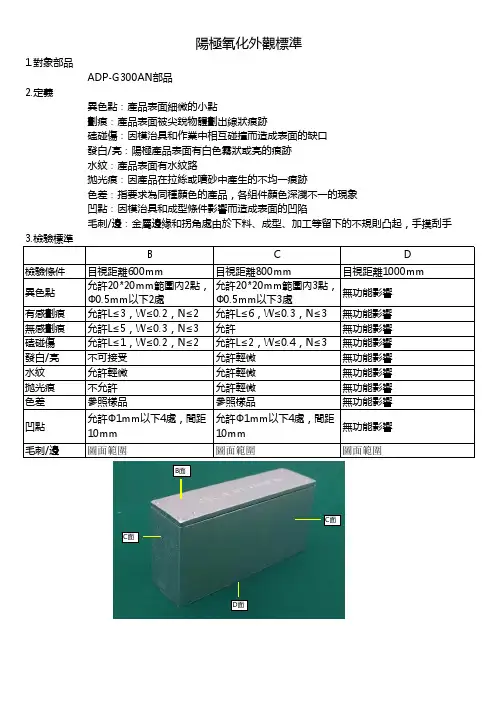

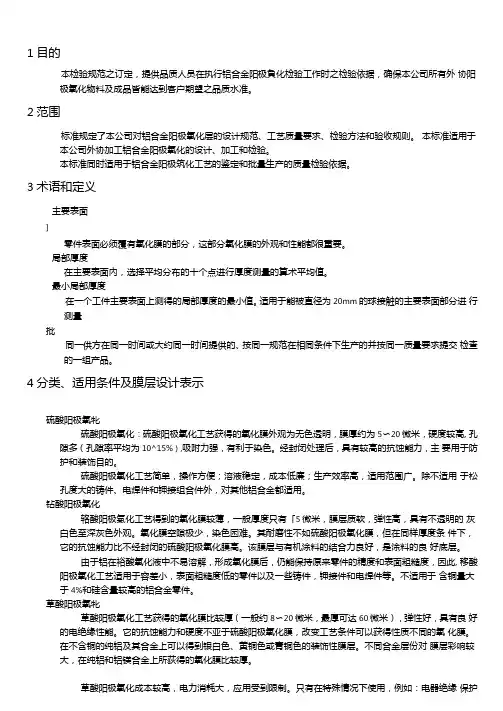

1.對象部品

ADP-G300AN部品

2.定義

3.檢驗標準

B

C

D

檢驗條件目視距離600mm

目視距離800mm

目視距離1000mm

異色點允許20*20mm範圍內2點,Φ0.5mm以下2處

允許20*20mm範圍內3點,Φ0.5mm以下3處

無功能影響有感劃痕允許L≤3,W≤0.2,N≤2允許L≤6,W≤0.3,N≤3無功能影響無感劃痕允許L≤5,W≤0.3,N≤3允許

無功能影響磕碰傷允許L≤1,W≤0.2,N≤2允許L≤2,W≤0.4,N≤3無功能影響發白/亮不可接受允許輕微無功能影響水紋允許輕微允許輕微無功能影響拋光痕不允許允許輕微無功能影響色差參照樣品

參照樣品

無功能影響

凹點允許Φ1mm以下4處,間距10mm 允許Φ1mm以下4處,間距

10mm 無功能影響

毛刺/邊

圖面範圍

圖面範圍圖面範圍

毛刺/邊:金屬邊緣和拐角處由於下料、成型、加工等留下的不規則凸起,手摸刮手

凹點:因模治具和成型條件影響而造成表面的凹陷

色差:指要求為同種顏色的產品,各組件顏色深淺不一的現象拋光痕:因產品在拉絲或噴砂中產生的不均一痕跡

水紋:產品表面有水紋路

陽極氧化外觀標準

發白/亮:陽極產品表面有白色霧狀或亮的痕跡磕碰傷:因模治具和作業中相互碰撞而造成表面的缺口劃痕:產品表面被尖銳物體劃出線狀痕跡

異色點:產品表面細微的小點

D面

C面

C面

B面。

阳极氧化表面处理标准阳极氧化(Anodizing)是一种通过电化学方法将金属表面形成一层氧化膜的工艺,其目的是提高金属表面的耐腐蚀性、硬度和耐磨损性。

在实际应用中,阳极氧化处理通常应符合一定的标准,以确保所得到的氧化膜具有一定的质量和性能。

本文将介绍阳极氧化表面处理的标准要求。

首先,对于阳极氧化处理的金属材料,其表面应具有一定的净度和光洁度。

在进行阳极氧化处理之前,需要对金属表面进行去油、除锈等预处理工序,以确保金属表面没有杂质和污染物。

只有在表面净化的情况下,才能保证氧化膜的质量和附着力。

其次,阳极氧化处理应符合相关的工艺参数要求。

包括处理温度、处理时间、电解液配方等方面的要求。

不同的金属材料和要求的氧化膜性能,需要采用不同的工艺参数进行处理,以确保所得到的氧化膜符合要求的性能指标。

此外,氧化膜的厚度也是一个重要的标准。

不同的应用领域对氧化膜的厚度有不同的要求,因此在进行阳极氧化处理时,需要根据实际需求来控制氧化膜的厚度。

通常情况下,氧化膜的厚度应在5-25微米之间,以满足不同的使用要求。

另外,氧化膜的颜色和外观也是一个重要的标准。

在一些特定的应用领域,氧化膜的颜色和外观对产品的美观度和装饰性有一定的要求。

因此,在进行阳极氧化处理时,需要根据实际需求来控制氧化膜的颜色和外观,以满足客户的需求。

最后,对于阳极氧化处理后的金属材料,还需要进行相关的检测和测试。

包括氧化膜的厚度测试、耐蚀性测试、硬度测试等,以确保所得到的氧化膜符合相关的性能指标和标准要求。

综上所述,阳极氧化表面处理标准涉及到金属材料的表面净化、工艺参数控制、氧化膜厚度、颜色和外观控制、以及相关的检测和测试。

只有在满足这些标准要求的情况下,才能得到质量和性能稳定的氧化膜,从而满足不同应用领域的需求。

硬质阳极氧化颜色标准

以下是一份硬质阳极氧化颜色标准,仅供参考:

1. 浅银色(Light Silver):明亮而柔和的银色,类似于银器的颜色。

2. 珍珠白(Pearl White):带有珍珠质感的洁白色,凸显高端大气。

3. 深黑色(Deep Black):饱和且纯粹的黑色,展现出稳重和庄重。

4. 碳纤黑(Carbon Black):类似于碳纤维材质的深黑色,给人一种科技感。

5. 古铜色(Antique Bronze):带有古老质感的铜色,略带沉静而又温暖的气息。

6. 金色(Gold):奢华而耀眼的金色,象征着财富和尊贵。

7. 枚红色(Burgundy Red):深红色中带有微微的紫色调,优雅而高贵。

8. 藏蓝色(Navy Blue):深沉而富有神秘感的蓝色,展现着力量和稳定。

9. 铬银色(Chrome Silver):类似于铬钢的光亮银色,独特且现代感十足。

10. 草绿色(Grass Green):明亮而清新的绿色,给人一种生机勃勃的感觉。

请注意,以上颜色名称仅为描述之用,实际使用时应遵循相应的色号或色彩系统,以确保一致性。

EN阳极氧化标准一、表面处理1.1 表面应无毛刺、砂孔、缝隙等缺陷。

1.2 表面应清洁,无油污、锈蚀和其他杂质。

1.3 表面处理后应无色差、无明显光泽差异。

二、氧化膜厚度2.1 氧化膜厚度应符合相关标准要求。

2.2 氧化膜厚度的测量方法可采用金相显微镜、X射线衍射等方法。

2.3 不同材质的氧化膜厚度范围应符合相关标准要求。

三、氧化膜结构3.1 氧化膜应具有致密的结构,无疏松、气孔等缺陷。

3.2 氧化膜与基材应具有良好的结合力,无剥落现象。

3.3 氧化膜的硬度应符合相关标准要求。

四、耐腐蚀性4.1 氧化膜应具有较好的耐腐蚀性,能满足相关使用环境的要求。

4.2 耐腐蚀性可采用盐雾试验、湿热试验等方法进行检测。

五、耐候性5.1 氧化膜应具有较好的耐候性,能适应各种气候条件。

5.2 耐候性可采用紫外老化试验、户外暴露试验等方法进行检测。

六、抗划伤性6.1 氧化膜应具有一定的抗划伤性,能抵抗日常使用中的摩擦和划伤。

6.2 抗划伤性可采用划痕试验等方法进行检测。

七、色彩稳定性7.1 氧化膜的颜色应稳定,无明显色差或褪色现象。

7.2 色彩稳定性可采用色差计等方法进行检测。

八、环保要求8.1 氧化膜和表面处理剂应符合环保要求,不含有对人体和环境有害的物质。

8.2 应优先选用低毒、无污染的表面处理剂和氧化工艺。

8.3 氧化膜在使用过程中应不产生有害物质,对环境无污染。

九、其他特殊要求9.1 根据具体使用场合和要求,可对氧化膜进行特殊处理,如涂层、电泳等。

9.2 根据需要,可以对氧化膜进行功能性处理,如增加导电性、抗静电性等。

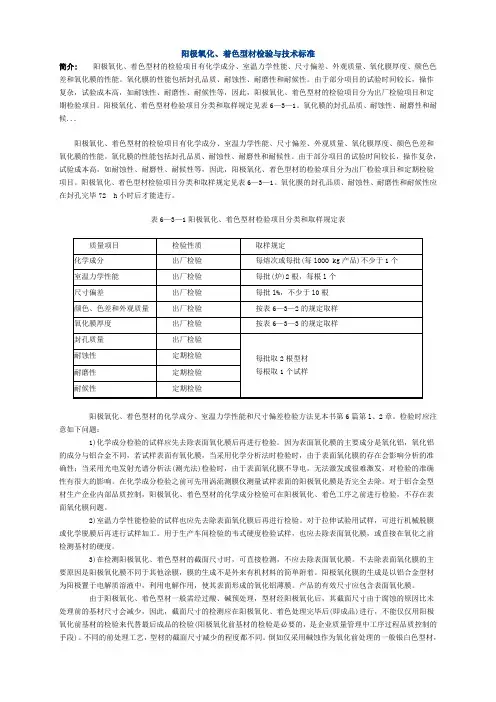

阳极氧化、着色型材检验与技术标准简介:阳极氧化、着色型材的检验项目有化学成分、室温力学性能、尺寸偏差、外观质量、氧化膜厚度、颜色色差和氧化膜的性能。

氧化膜的性能包括封孔品质、耐蚀性、耐磨性和耐候性。

由于部分项目的试验时间较长,操作复杂,试验成本高,如耐蚀性、耐磨性、耐候性等,因此,阳极氧化、着色型材的检验项目分为出厂检验项目和定期检验项目。

阳极氧化、着色型材检验项目分类和取样规定见表6—3—1。

氧化膜的封孔品质、耐蚀性、耐磨性和耐候...阳极氧化、着色型材的检验项目有化学成分、室温力学性能、尺寸偏差、外观质量、氧化膜厚度、颜色色差和氧化膜的性能。

氧化膜的性能包括封孔品质、耐蚀性、耐磨性和耐候性。

由于部分项目的试验时间较长,操作复杂,试验成本高,如耐蚀性、耐磨性、耐候性等,因此,阳极氧化、着色型材的检验项目分为出厂检验项目和定期检验项目。

阳极氧化、着色型材检验项目分类和取样规定见表6—3—1。

氧化膜的封孔品质、耐蚀性、耐磨性和耐候性应在封孔完毕72 h小时后才能进行。

表6—3—1阳极氧化、着色型材检验项目分类和取样规定表阳极氧化、着色型材的化学成分、室温力学性能和尺寸偏差检验方法见本书第6篇第l、2章。

检验时应注意如下问题:1)化学成分检验的试样应先去除表面氧化膜后再进行检验。

因为表面氧化膜的主要成分是氧化铝,氧化铝的成分与铝合金不同,若试样表面有氧化膜,当采用化学分析法时检验时,由于表面氧化膜的存在会影响分析的准确性;当采用光电发射光谱分析法(测光法)检验时,由于表面氧化膜不导电,无法激发或很难激发,对检验的准确性有很大的影响。

在化学成分检验之前可先用涡流测膜仪测量试样表面的阳极氧化膜是否完全去除。

对于铝合金型材生产企业内部品质控制,阳极氧化、着色型材的化学成分检验可在阳极氧化、着色工序之前进行检验,不存在表面氧化膜问题。

2)室温力学性能检验的试样也应先去除表面氧化膜后再进行检验。

对于拉伸试验用试样,可进行机械脱膜或化学脱膜后再进行试样加工。

铝型材阳极氧化标准铝型材阳极氧化是一种常见的表面处理工艺,它可以提高铝型材的耐腐蚀性、耐磨性和装饰性。

在实际生产中,铝型材阳极氧化的质量标准对产品的质量和性能至关重要。

本文将介绍铝型材阳极氧化的标准要求,以便相关人员能够更好地掌握这一工艺的要点。

首先,铝型材阳极氧化的标准要求包括对铝型材表面质量的要求、氧化膜的厚度和颜色、耐蚀性和耐磨性等方面。

在表面质量方面,阳极氧化后的铝型材表面应平整、无气泡、无裂纹、无污点,颜色均匀一致。

氧化膜的厚度和颜色也是关键指标,一般来说,氧化膜的厚度应在10-25μm之间,颜色可以根据客户需求进行定制。

此外,耐蚀性和耐磨性也是重要的标准要求,阳极氧化后的铝型材应具有一定的耐腐蚀和耐磨性能,以保证产品在使用过程中的稳定性和持久性。

其次,铝型材阳极氧化的标准还包括工艺要求。

在阳极氧化的工艺过程中,需要严格控制工艺参数,如氧化液的成分和浓度、温度、电流密度等。

此外,还需要控制阳极氧化的时间,以保证氧化膜的厚度和颜色符合标准要求。

在工艺控制方面,还需要注意设备的清洁和维护,以保证阳极氧化的稳定性和一致性。

最后,铝型材阳极氧化的标准还包括检测要求。

在阳极氧化后,需要对产品进行质量检测,以确保产品符合标准要求。

检测项目包括表面质量检测、氧化膜厚度和颜色检测、耐蚀性和耐磨性检测等。

通过严格的检测,可以保证产品的质量稳定和可靠。

综上所述,铝型材阳极氧化的标准要求涉及表面质量、氧化膜厚度和颜色、耐蚀性和耐磨性、工艺要求和检测要求等方面。

只有严格按照标准要求进行生产和质量控制,才能够生产出符合客户要求的优质铝型材产品。

希望本文能够帮助相关人员更好地理解铝型材阳极氧化的标准要求,提高产品质量,满足客户需求。

国内阳极氧化标准主要涉及以下几个方面:

1. 阳极氧化膜的外观:参考GB/T 8013.1 阳极氧化膜,其中对颜色的描述为两种:一种是采用比色板,另一种是限度样。

实际上,这方面通常是通过协商来决定的,每家企业的标准可能不同。

2. 阳极氧化膜的厚度:阳极氧化膜的厚度应符合一定的要求。

测量方法有显微镜测量、分光束显微镜测量法和质量损失法等。

具体标准可参考GB/T 6462、ISO 1463等。

3. 阳极氧化膜的性能测试:包括光泽、色泽、耐磨性、硬度、绝缘性、耐腐蚀性等。

测试方法可参考GB/T 14952.3、ISO 772

4.13等。

4. 产品表面细节检验标准:包括表面缺陷、皱纹、裂纹、气泡、流痕、夹杂、发黏和漆膜脱落等。

5. 整体颜色的一致性:主要观察产品成色的均匀程度。

6. 电流和电压参数:在阳极氧化过程中,电流和电压参数会影响氧化膜的性能。

具体标准可参考GB/T 8014.2、GB/T 8014.3等。

7. 阳极氧化液成分和工艺:阳极氧化液的成分和工艺对氧化膜的质量有很大影响。

相关标准包括GB/T 19830.1、GB/T 19830.2等。

8. 环保要求:阳极氧化过程应符合环保要求,降低对环境的影响。

相关标准可参考GB/T 24001等。

1目的本检验规范之订定,提供品质人员在执行铝合金阳极負化检验工作时之检验依据,确保本公司所有外协阳极氧化物料及成品皆能达到客户期望之品质水准。

2范围标准规定了本公司对铝合金阳极氧化层的设计规范、工艺质量要求、检验方法和验收规则。

本标准适用于本公司外协加工铝合金阳极氧化的设计、加工和检验。

本标准同时适用于铝合金阳极筑化工艺的鉴定和批量生产的质量检验依据。

3术语和定义主要表面]零件表面必须覆有氧化膜的部分,这部分氧化膜的外观和性能都很重要。

局部厚度在主要表面內,选择平均分布的十个点进行厚度测量的算术平均值。

最小局部厚度在一个工件主要表面上测得的局部厚度的最小值。

适用于能被直径为20mm的球接触的主要表面部分进行测量批同一供方在同一时间或大约同一时间提供的、按同一规范在相同条件下生产的并按同一质量要求提交检查的一组产品。

4分类、适用条件及膜层设计表示硫酸阳极氧牝硫酸阳极氧化:硫酸阳极氧化工艺获得的氧化膜外观为无色透明,膜厚约为5〜20微米,硬度较高, 孔隙多(孔隙率平均为10^15%),吸附力强,有利于染色。

经封闭处理后,具有较高的抗蚀能力,主要用于防护和装饰目的。

硫酸阳极氧化工艺简单,操作方便;溶液稳定,成本低廉;生产效率高,适用范围广。

除不适用于松孔度大的铸件、电焊件和钾接组合件外,对其他铝合金都适用。

钻酸阳极氧化辂酸阳极氣化工艺得到的氧化膜较薄,一般厚度只有「5微米,膜层质软,弹性高,具有不透明的灰白色至深灰色外观。

氧化膜空隙极少,染色困难。

其耐磨性不如硫酸阳极氧化膜,但在同样厚度条件下,它的抗蚀能力比不经封闭的硫酸阳极氧化膜高。

该膜层与有机涂料的结合力良好,是涂料的良好底层。

由于铝在裕酸氧化液中不易溶解,形成氧化膜后,仍能保持原来零件的精度和表面粗糙度,因此, 移酸阳极氧化工艺适用于容差小,表面粗糙度低的零件以及一些铸件,钾接件和电焊件等。

不适用于含铜量大于4%和硅含量较高的铝合金零件。

草酸阳极氧牝草酸阳极氧化工艺获得的氧化膜比较厚(一般约8〜20微米,最厚可达60微米),弹性好,具有良好的电绝缘性能。

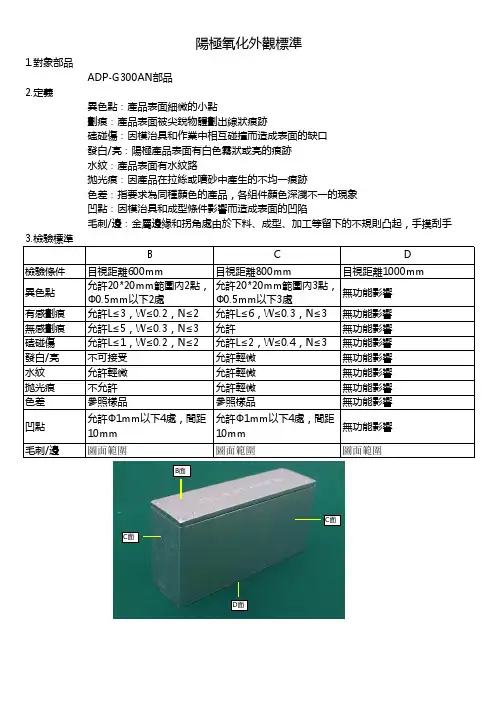

1.對象部品

ADP-G300AN部品

2.定義

3.檢驗標準

B

C

D

檢驗條件目視距離600mm

目視距離800mm

目視距離1000mm

異色點允許20*20mm範圍內2點,Φ0.5mm以下2處

允許20*20mm範圍內3點,Φ0.5mm以下3處

無功能影響有感劃痕允許L≤3,W≤0.2,N≤2允許L≤6,W≤0.3,N≤3無功能影響無感劃痕允許L≤5,W≤0.3,N≤3允許

無功能影響磕碰傷允許L≤1,W≤0.2,N≤2允許L≤2,W≤0.4,N≤3無功能影響發白/亮不可接受允許輕微無功能影響水紋允許輕微允許輕微無功能影響拋光痕不允許允許輕微無功能影響色差參照樣品

參照樣品

無功能影響

凹點允許Φ1mm以下4處,間距10mm 允許Φ1mm以下4處,間距

10mm 無功能影響

毛刺/邊

圖面範圍

圖面範圍圖面範圍

毛刺/邊:金屬邊緣和拐角處由於下料、成型、加工等留下的不規則凸起,手摸刮手

凹點:因模治具和成型條件影響而造成表面的凹陷

色差:指要求為同種顏色的產品,各組件顏色深淺不一的現象拋光痕:因產品在拉絲或噴砂中產生的不均一痕跡

水紋:產品表面有水紋路

陽極氧化外觀標準

發白/亮:陽極產品表面有白色霧狀或亮的痕跡磕碰傷:因模治具和作業中相互碰撞而造成表面的缺口劃痕:產品表面被尖銳物體劃出線狀痕跡

異色點:產品表面細微的小點

D面

C面

C面

B面。

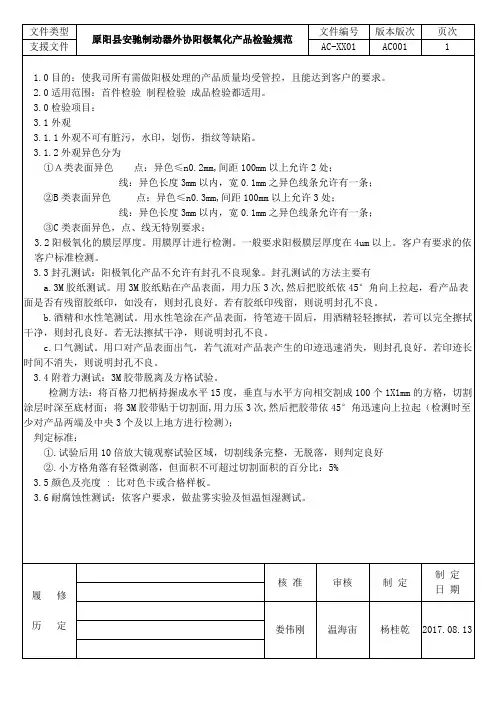

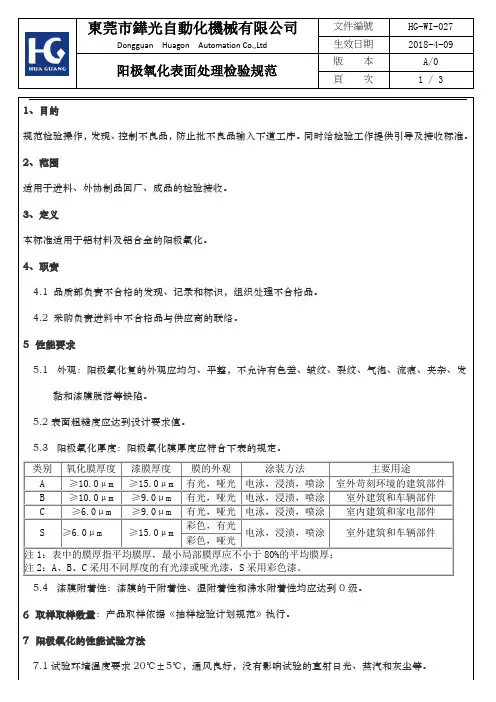

頁次 1 / 31、目的规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供引导及接收标准。

2、范围适用于进料、外协制品回厂、成品的检验接收。

3、定义本标准适用于铝材料及铝合金的阳极氧化。

4、职责4.1 品质部负责不合格的发现、记录和标识,组织处理不合格品。

4.2 采购负责进料中不合格品与供应商的联络。

5 性能要求5.1 外观:阳极氧化复的外观应均匀、平整,不允许有色差、皱纹、裂纹、气泡、流痕、夹杂、发黏和漆膜脱落等缺陷。

5.2表面粗糙度应达到设计要求值。

5.3 阳极氧化厚度:阳极氧化膜厚度应符合下表的规定。

类别氧化膜厚度漆膜厚度膜的外观涂装方法主要用途A ≥10.0μm ≥15.0μm 有光,哑光电泳,浸渍,喷涂室外苛刻环境的建筑部件B ≥10.0μm ≥9.0μm 有光,哑光电泳,浸渍,喷涂室外建筑和车辆部件C ≥6.0μm ≥9.0μm 有光,哑光电泳,浸渍,喷涂室内建筑和家电部件S ≥6.0μm ≥15.0μm 彩色,有光电泳,浸渍,喷涂室外建筑和车辆部件彩色,哑光注1:表中的膜厚指平均膜厚,最小局部膜厚应不小于80%的平均膜厚;注2:A、B、C采用不同厚度的有光漆或哑光漆,S采用彩色漆。

5.4 漆膜附着性:漆膜的干附着性、湿附着性和沸水附着性均应达到0级。

6 取样取样数量:产品取样依据《抽样检验计划规范》执行。

7 阳极氧化的性能试验方法7.1试验环境温度要求20℃±5℃,通风良好,没有影响试验的直射日光、蒸汽和灰尘等。

頁次 2 / 37.2 外观检验方法:阳极氧化复合膜外观检验应在漫射日光下进行。

人工照明时背景要求无光泽的黑色、灰色,不能用彩色背景。

阳极氧化件不能发生变形、损坏、缺件等明显外观不良现象,与外协加工前结构一致。

要注意确认装配位置的内孔径和牙孔螺纹是否被腐蚀过度。

7.3 膜厚测定方法:阳极氧化膜厚度测定方法:阳极氧化膜厚度采用横断面厚度显微镜法进行测定。

文件名:阳极氧化检查作业指导书版本号:00

阳极氧化检查作业指导书

文件名:阳极氧化检查作业指导书版本号:00

阳极氧化检查作业指导书(试验版本)

1.目的

制定本标准以有效的控制阳极氧化产品的质量。

2.范围

本标准适用于公司的零部件阳极氧化产品的质量验收。

3.术语

3.1 表面:

指膜层对于工件的外观和性能起主要作用的表面;

4 检验方法+质量要求:

4.1外观

4.1.1检验方法

以肉眼在300~600lX天然散射光或近似自然光下观察,如有必要,可用五倍放大镜观察。

4.2 质量要求

4.2.1 产品外观应美观,单独一零部件得整体视觉效果一致,不能有色差;

4.2.2 膜厚应连续,均匀,完整;

4.2.3 零件表面不允许有划伤,污染,花纹,腐蚀痕迹,疏松粉末,夹具痕迹

4.2.4 产品零件不再同一零件上的颜色和光泽不允许有色差

4.2.5 产品表面不允许轻微水印

4.2.6 焊缝焊点处允许色泽发暗。

文件名:阳极氧化检查作业指导书版本号:00

5.产品阳极氧化前检验标准

5-1: 产品表面无磕碰划伤.

5-2:产品表面无振纹,麻点等材质不良。

5-3:无打磨痕迹。

6061铝合金是一种常用的铝合金材料,具有优异的强度和耐腐蚀性能,因而在航空、航天、汽车等领域得到广泛应用。

阳极化是6061铝合金表面处理的一种方法,通过在金属表面形成一层氧化膜来提高其耐蚀性和机械性能。

在实际应用中,6061铝合金阳极化质量直接影响到其使用性能和寿命。

对6061铝合金阳极化质量有严格的要求。

1. 表面平整度6061铝合金经过阳极化处理后,其表面应该呈现出均匀光滑的状态,不能有凹凸不平、起皱或者气泡等缺陷。

表面平整度的要求可以通过光学显微镜或者其他相关测试方法进行检测。

2. 氧化膜厚度阳极氧化是通过在金属表面形成氧化膜来提高其抗腐蚀性能,因此氧化膜的厚度是衡量阳极化质量的重要指标之一。

对于6061铝合金来说,氧化膜的厚度一般要求在12-15μm之间,过薄或者过厚都会影响到其使用性能。

3. 耐蚀性能6061铝合金经过阳极化处理后,其耐蚀性能应该得到明显提高。

在盐雾腐蚀测试中,阳极化后的6061铝合金应该能够达到一定的耐蚀等级,通常要求在48小时以上。

耐蚀性能的测试可以采用盐雾试验箱等设备进行。

4. 色泽和外观阳极氧化后的6061铝合金应该具有一定的色泽和外观要求。

通常来说,可以通过比色计或者目视进行检测。

色泽应该均匀一致、色泽饱满,外观应该没有明显的色差或者斑点等缺陷。

5. 结合力阳极氧化处理后的氧化膜应该具有良好的结合力,不能出现剥落或者脱落的现象。

结合力的测试可以通过划格试验或者交叉切割法进行。

6061铝合金阳极化质量要求非常严格,只有符合相关标准和规定的要求才能够被合格。

在阳极化处理过程中,要严格控制各个工艺参数,确保处理质量稳定可靠。

另外,对于阳极化后的6061铝合金产品,还需要进行严格的检测和质量控制,保证其质量稳定可靠。

只有如此,才能够保证6061铝合金产品在各个领域的应用质量和安全性。

6. 寿命和稳定性阳极化对于6061铝合金的寿命和稳定性起着至关重要的作用。

经过阳极化处理后的6061铝合金应该具有较长的使用寿命,并且在不同环境条件下都能够保持稳定的性能。

阳极氧化检验标准阳极氧化检验标准本标准的目的是规范检验操作,发现和控制不良品,避免批量不良品输入下道工序。

同时,为检验工作提供引导和接收标准。

本标准适用于进料、外协制品回厂、成品的检验接收以及顾客退货的挑选检验。

本标准定义了变形铝及铝合金以保护和装饰为主要目的,在阳极氧化膜表面涂装有机聚合物膜得到的阳极氧化复合膜。

质量部负责不合格品的发现、记录和标识,组织处理不合格品。

采购部负责进料中不合格品与供应商的联络。

阳极氧化复合膜的外观应均匀、平整,不允许有色差、皱纹、裂纹、气泡、流痕、夹杂、发黏和漆膜脱落等缺陷。

表面粗糙度应达到设计要求的表面粗糙度值。

阳极氧化复合膜厚度由阳极氧化膜厚度和漆膜厚度两部分组成。

阳极氧化膜厚度和漆膜厚度应符合表1的规定。

漆膜的干附着性、湿附着性和沸水附着性均应达到级。

耐盐酸试验后,用肉眼观察试样表面,应无起泡、变色及其它明显变化。

耐洗涤剂试验后,用肉眼观察试样表面,应无起泡、脱落及其它明显变化。

耐沸水试验后,用肉眼观察试样表面,应无皱纹、裂纹、气泡、脱落及变色等现象。

试样应从制品的有效表面选取。

当不能用制品进行试验时,必须使用能够代表制品的试样。

试样表面制备后,应放置24小时后进行试验。

产品取样应符合表2的规定。

试验环境要求在20℃±5℃的通风良好的环境下进行,不能受到直射日光、蒸汽和灰尘等的影响。

在进行阳极氧化复合膜的外观检验时,应在漫射日光下进行,人工照明时背景要求无光泽的黑色或灰色,并且不能使用彩色背景。

阳极氧化膜厚度的测定采用横断面厚度显微镜法进行测定,而表面漆膜厚度的测定则是先测出阳极氧化复合膜的厚度,再减去阳极氧化膜厚度即为漆膜厚度。

漆膜附着性试验方法包括划格、干附着性试验方法、湿附着性试验方法和沸水附着性试验方法。

在进行干附着性试验时,先按照规定划11条平行线和11条垂直平行线,然后采用宽度为20㎜的粘胶带覆盖在划格的漆膜上,迅速垂直拉开粘胶带,按照GB/T 9286检查表面并分级。

阳极氧化膜性能测试方法1. 光泽1.1 目视法目视检测法:包含对颜色、色差、表面光泽和表面表面缺陷的检测。

其观察距离一般是0.5m;(GB/T14952.3-1994)1.2 光泽仪由于光泽目视时无法量化,所以采用了相应的仪器:光泽仪(目前的产品由于形状所限制,无法采用);(GB/T5237.4-2000)2. 色泽2.1 目视法在自然散射光或标准光源D65用目视法检测,视力达到1.0,与产品垂直或呈45°角;(GB/T14952.3-1994)2.2 色差仪目视法受到产品、环境和人的因素影响,判断的偏差较大,所以一般采用色差仪,色差仪一般采用D65标准照明体,测量400~700nm的可见光波;(ISO7724.1~3-1984、ISO/TR8125-1984和GB/T11186.1~3-1989)3. 膜厚度(现有一个膜厚计)3.1 显微镜测量横断面厚度采用的方法是将产品截断,用金相显微镜测试,影响的因素有表面粗糙度、横断面的斜度、覆盖层变形和机加工缺陷;(GB/T6462-1986和ISO1463-1983)3.2 分光束显微镜测量法仅限于银色阳极氧化膜的测量;(ISO2128-1976、GB/T8014.3-200X)3.3 质量损失法适用于膜厚大于10μm(GB/T8014.2-200X、ISO2016-1982)3.4 涡流法(现有的膜厚计即为此种)采用涡流法有快速、方便、非破坏性,因此应用很广,原理是采用涡电流,并要求金属非磁性且表面不导电,当侧头与试样接触时,测头产生高频电流磁场,在基体金属中会感应出涡电流,此涡电流产生的附加电磁场会改变测头参数,而(GB/T4957-1994和ISO2360-1982)测头参数的改变取决于与氧化膜相关的测头到基体的距离,然后经芯片分析得到数值。

4. 阳极氧化膜封孔质量4.1 指印试验用橡胶“手指”模拟人的手指进行试验,“手指”放在试样的待测表面上5min,然后移去并用丙酮擦干净检查,有指印为不合格;(BS1615-1945)4.2 染色斑点试验适用于检验在大气曝晒与腐蚀的环境下使用的氧化膜,特别适用于对耐污染性有要求得氧化膜:将产品在25mL/L的硫酸和10g/L的氟化钾溶液中浸泡1min,擦干,再在23℃、PH=5±0.5的染色溶液中浸泡1min。

零件表面处理检验要求一、普通阳极氧化要求1、氧化后表面颜色一致,不能有泛黄、吐酸等。

2、氧化表面干燥、干净能作喷漆的前道工序。

3、产品尺寸不能有变化,螺纹检验要合格。

4、氧化厚度7-10μ。

5、盐雾试验:5%氯化钠溶液200小时。

二、硬质阳极氧化要求1、氧化后表面颜色一致,不能有泛黄、吐酸等。

2、氧化厚度12-15μ,硬度符合要求。

3、产品尺寸不得有变化,螺纹检验要合格。

4、盐雾试验:5%氯化钠溶液200小时。

三、阳极氧化加着色的要求1、氧化后表面颜色一致,不能有杂色、吐酸等。

2、氧化后不能有掉色现象。

3、产品尺寸不得有变化,螺纹检验要合格。

4、盐雾试验:5%氯化钠溶液200小时。

四、铬酸盐处理要求1、颜色一致,不能有色彩、泛黄、吐酸等。

2、处理后产品尺寸不得有变化,螺纹检验要合格。

3、盐雾试验:5%氯化钠溶液≧168小时。

五、喷塑检验要求1、划格法检验:涂层附着力应符合GB/T9286-1998 0级。

2、喷涂位置按样品实物或图纸要求。

3、喷涂表面无杂质、起泡、脱落、凸起等现象。

4、不喷涂位置不得有涂装。

5、喷塑厚度:纽曼蒂克世格流体产品0.06-0.12mm德国产品0.05-0.08 mm6、喷涂颜色按图纸要求或实样。

六、烤漆检验要求1、表面不得有杂质、起泡、掉漆、少漆、滴挂等现象。

2、非烤漆表面及螺纹孔不得有漆。

3、烤漆附着力应符合GB/T9286-1998 0级。

4、烤漆位置按图纸或实样。

5、烤漆颜色按图纸或实样。

6、烤漆后产品尺寸不得有变化,螺纹检验要合格。

7、烤漆厚度0.02-0.05mm。

七、浸渗要求1、浸渗后不得有药水残留,气密检验不漏气。

编制:潘阵坚2010.03.10 审核:陈永明2013.03.10。

1.對象部品

ADP-G300AN部品

2.定義

3.檢驗標準

B

C

D

檢驗條件目視距離600mm

目視距離800mm

目視距離1000mm

異色點允許20*20mm範圍內2點,Φ0.5mm以下2處

允許20*20mm範圍內3點,Φ0.5mm以下3處

無功能影響有感劃痕允許L≤3,W≤0.2,N≤2允許L≤6,W≤0.3,N≤3無功能影響無感劃痕允許L≤5,W≤0.3,N≤3允許

無功能影響磕碰傷允許L≤1,W≤0.2,N≤2允許L≤2,W≤0.4,N≤3無功能影響發白/亮不可接受允許輕微無功能影響水紋允許輕微允許輕微無功能影響拋光痕不允許允許輕微無功能影響色差參照樣品

參照樣品

無功能影響

凹點允許Φ1mm以下4處,間距10mm 允許Φ1mm以下4處,間距

10mm 無功能影響

毛刺/邊

圖面範圍

圖面範圍圖面範圍

毛刺/邊:金屬邊緣和拐角處由於下料、成型、加工等留下的不規則凸起,手摸刮手

凹點:因模治具和成型條件影響而造成表面的凹陷

色差:指要求為同種顏色的產品,各組件顏色深淺不一的現象拋光痕:因產品在拉絲或噴砂中產生的不均一痕跡

水紋:產品表面有水紋路

陽極氧化外觀標準

發白/亮:陽極產品表面有白色霧狀或亮的痕跡磕碰傷:因模治具和作業中相互碰撞而造成表面的缺口劃痕:產品表面被尖銳物體劃出線狀痕跡

異色點:產品表面細微的小點

D面

C面

C面

B面。