美国军事标准铝和铝合金的阳极氧化膜

- 格式:doc

- 大小:102.50 KB

- 文档页数:14

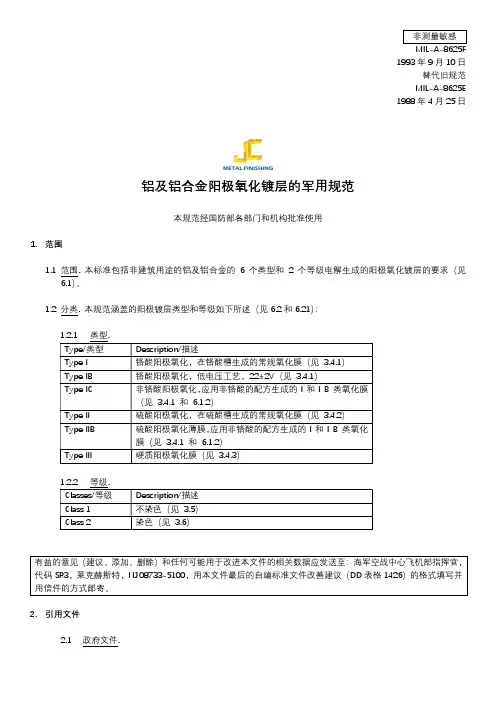

1993年9月10日替代旧规范MIL-A-8625E1988年4月25日铝及铝合金阳极氧化镀层的军用规范本规范经国防部各部门和机构批准使用1.范围1.1范围. 本标准包括非建筑用途的铝及铝合金的 6 个类型和 2 个等级电解生成的阳极氧化镀层的要求(见6.1)。

1.2分类. 本规范涵盖的阳极镀层类型和等级如下所述(见6.2和6.21):2.引用文件2.1政府文件.2.1.1规范和标准. 在本文件规定的范围内,以下规范和标准构成本文件的一部分。

除非另有规定,这些文件的版本是国防部规范和标准索引(DODISS)及其补充中所列的版本,并在招标书中引用。

军用规范MIL-P-23377 -底漆涂层,环氧聚酰胺,耐化学和溶剂MIL-C-81706 -铝及铝合金涂层用化学转化材料MIL-P-85582 -底漆:环氧树脂,水性MIL-STD-105 -检验抽样程序及抽样表联邦标准QQ-A-250/4 - 2024铝合金板材FED-STD-141 -油漆、清漆和相关材料:取样和试验方法FED-STD-151 -金属试验方法(除非另有说明,联邦和军用规范和标准的副本可从DODSP客户服务处获得,标准化文件订购处,地址:宾夕法尼亚州费城罗宾斯大道700号40号楼,19111-5094)2.2非政府出版物. 在本文件规定的范围内,以下文件构成本文件的一部分。

国防部采用招标书中引用的文件版本。

除非DODISS中未列出的文件为招标文件(见6.2)。

.美国材料试验协会(ASTM)ASTM B117 -盐雾试验方法ASTM B137 -铝上阳极镀层重量的测量ASTM B244 -用涡流仪测量铝和其他非磁性基体金属的阳极镀层厚度ASTM D822 -涂料、清漆和相关产品试验用光和水暴露装置(碳弧型),操作标准实施规程ASTM D2244 -不透明材料的色差,仪器评价ASTM G23 -非金属材料曝光用曝光装置(碳弧型)的操作规程ASTM G26 -非金属材料曝光用有水和无水的操作曝光装置(氙弧型)(副本的申请应寄往美国材料试验协会,地址:1916 Race Street,Philadelphia,PA 19103。

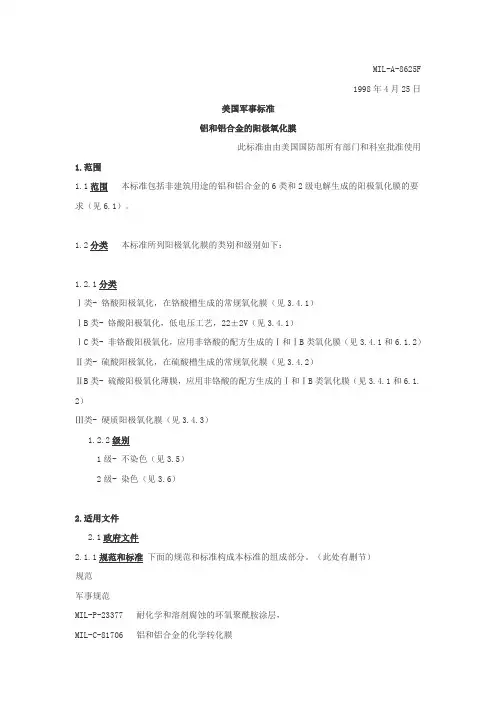

MIL-A-8625F1998年4月25日美国军事标准铝和铝合金的阳极氧化膜此标准由由美国国防部所有部门和科室批准使用1.范围1.1范围本标准包括非建筑用途的铝和铝合金的6类和2级电解生成的阳极氧化膜的要求(见6.1)。

1.2分类本标准所列阳极氧化膜的类别和级别如下:1.2.1分类Ⅰ类- 铬酸阳极氧化,在铬酸槽生成的常规氧化膜(见3.4.1)ⅠB类- 铬酸阳极氧化,低电压工艺,22±2V(见3.4.1)ⅠC类- 非铬酸阳极氧化,应用非铬酸的配方生成的Ⅰ和ⅠB类氧化膜(见3.4.1和6.1.2)Ⅱ类- 硫酸阳极氧化,在硫酸槽生成的常规氧化膜(见3.4.2)ⅡB类- 硫酸阳极氧化薄膜,应用非铬酸的配方生成的Ⅰ和ⅠB类氧化膜(见3.4.1和6.1. 2)Ⅲ类- 硬质阳极氧化膜(见3.4.3)1.2.2级别1级- 不染色(见3.5)2级- 染色(见3.6)2.适用文件2.1政府文件2.1.1规范和标准下面的规范和标准构成本标准的组成部分。

(此处有删节)规范军事规范MIL-P-23377 耐化学和溶剂腐蚀的环氧聚酰胺涂层,MIL-C-81706 铝和铝合金的化学转化膜MIL-P-85582 水性环氧树脂涂层联邦规范QQ-A-250/4 2024铝合金的板和薄板标准联邦标准FED-STD-141 油漆,清漆,硝基漆和相关材料:取样和测试方法。

FED-STD-151 金属:测试方法军事标准MIL-STD-105 取样程序和质量检查表2.2非政府出版物下面的规范和标准构成本标准的组成部分。

(此处有删节)美国试验和材料学会(ASTM)ASTM B 117 盐雾试验方法ANSI/ASTM B 137 铝和铝合金的阳极氧化膜的重量测试ASTM B 224 利用涡流仪测试铝氧化膜厚度,以及其它非磁性材料上的非导电层的厚度 ASTM D 822 测定油漆,清漆,硝基漆和其它产品的曝光和曝水仪(碳-电弧型)的标准使用方法ASTM D 2244 不透明材料色差的仪器测试ASTM G 23 有水和无水的非金属材料曝光测试的曝光仪(碳-电弧型)的标准使用方法 ASTM G 26 有水和无水的非金属材料曝光测试的曝光仪(氙-电弧型)的标准使用方法2.3优先程序在本标准和所引用的参考文件有矛盾时,本标准具有优先权,但是本标准不能超越现行的相关法律和法规。

GB/T 12967.4-201×铝及铝合金阳极氧化膜检测方法第4部分:着色阳极氧化膜耐紫外光性能的测定编制说明铝及铝合金阳极氧化膜检测方法第4部分:着色阳极氧化膜耐紫外光性能的测定编制说明1 工作简况1.1 任务来源日常生活中,日光的照射是一种很常见的环境现象。

涂层在受到日光照射后.经常出现变色、粉化、起泡、裂纹、脱落等现象。

严重影响产品的性能、外观以及寿命等。

因此。

在涂层性能的评价中,需要模拟自然使用条件,即进行光老化试验对其进行评测。

同时,也为了能快速地评估材料的性能.在进行材料的光老化试验中,常常采用人工加速光老化的方法。

而紫外试验就属于一种人工加速光老化的方法,它是一种着色氧化膜耐紫外线辐射的试验方法。

和其他试验相比,该方法是一种较严格的试验方法。

它在很短的曝晒时间内就会使着色阳极氧化膜发生颜色变化。

这种方法尤其适用于建筑业方面的着色阳极氧化膜试验,也适用于作生产检验。

根据有色金属标准化委员会的2010年有色金属国家标准项目计划表,需要对GB/T 12967.4-1991进行修订,此标准属于《铝及铝合金阳极氧化膜检测方法》标准的第4部分,计划编号为“20102209-T-610”。

计划起始年为2010年,完成年限为2013年。

1.2 主要工作过程2010年,在全国有色金属标准化技术委员会组织下,成立了以国家有色金属质量监督检验中心、广东兴发铝业有限公司、广东新合铝业有限公司、广东豪美铝业有限公司为主要起草单位,以广东坚美铝型材厂有限公司、福建南平铝业有限公司、广东凤铝铝业有限公司、广亚铝业有限公司、福建闽发铝业有限公司、佛山市南海华豪铝型材有限公司、四川广汉三星铝业有限公司等单位为参加起草单位的编制小组。

本标准的制定工作首先从文献、资料调研开始。

收集并翻译整理了国内外的相关参考标准包括ISO 6581-2010“ IAnodizing of aluminium and its alloys - Determination of the comparative fastness to ultraviolet light and heat of coloured anodic oxidation coatings”、EN 12373.8-1998 “Aluminium and Aluminium Alloys - Anodizing - Part 8: Determination of the Comparative Fastness to Ultra-Violet Light and Heat of Coloured Anodic Oxidation Coating.”、JIS H 8685-2-1999“Accelerated test methods for light fastness of coloured anodic oxide coatings on aluminiumand aluminium alloys -- Part 2- Test for light fastness to ultra-violet light ”等,并结合我国实际情况、综合国内外的相关标准对比,编制组于2012年1月提出了标准的征求意见稿(讨论稿)GB/T 12967.4-201X《铝及铝合金阳极氧化膜检测方法第4部分:着色阳极氧化膜耐紫外光性能的测定》。

铝合金本色阳极氧化膜铝合金本色阳极氧化膜是一种常见的表面处理技术,它通过在铝合金表面形成一层氧化膜,可以改善铝合金的耐腐蚀性、耐磨性和装饰性。

本文将对铝合金本色阳极氧化膜的形成原理、特点以及应用领域进行探讨。

一、形成原理铝合金本色阳极氧化膜的形成是通过电化学氧化的方法实现的。

具体来说,将铝合金制件作为阳极,通过电解在含有硫酸等电解液中进行阳极氧化处理。

在电解过程中,阳极会释放出氧气,同时铝合金表面的铝离子会与氧气发生反应,形成氧化物膜,即氧化膜。

二、特点1. 颜色均匀:铝合金本色阳极氧化膜的颜色较为均匀,具有良好的装饰效果。

不同的工艺条件和电解液成分可以调控氧化膜的颜色,从浅银白色到深黑色都可以实现。

2. 耐腐蚀性强:氧化膜具有良好的耐腐蚀性,可以阻隔空气、水分和化学物质的侵蚀,从而延长铝合金制件的使用寿命。

3. 耐磨性好:铝合金本色阳极氧化膜的硬度较高,具有较好的耐磨性能。

经过氧化处理的铝合金表面能够形成一层坚硬的氧化膜,可以有效保护铝合金表面免受划伤和磨损。

4. 环保性好:铝合金本色阳极氧化膜的制备过程中不需要使用有害物质,不会产生废水、废气等污染物,具有较好的环保性能。

三、应用领域铝合金本色阳极氧化膜广泛应用于建筑、汽车、电子、航空航天等领域。

在建筑领域,氧化膜可以增强铝合金门窗、幕墙等建筑材料的耐候性和装饰效果。

在汽车领域,氧化膜可以提高铝合金车身的耐腐蚀性和强度,减轻车身重量,提高汽车燃油经济性。

在电子领域,氧化膜可以增加铝合金电路板的绝缘性能和导热性能。

在航空航天领域,氧化膜可以提高铝合金零件的耐腐蚀性和耐磨性,保证飞机等设备的安全可靠性。

铝合金本色阳极氧化膜是一种重要的表面处理技术,具有颜色均匀、耐腐蚀性强、耐磨性好和环保性好等特点。

它在建筑、汽车、电子、航空航天等领域有着广泛的应用前景。

随着科技的不断发展,铝合金本色阳极氧化膜的性能和应用将得到进一步的提升和拓展。

GB/T 8013-2XXX《铝及铝合金阳极氧化膜规范》报批稿—供负责起草单位与参加起草单位审查、修改稿编制说明1任务来源GB/T 8013-1987《铝及铝合金阳极氧化——阳极氧化膜规范》是等同采用ISO 7599-1983《Anodizing of aluminium and its alloys-General specifications for anodic oxide coatings on aluminium》(铝及铝合金阳极氧化——阳极氧化膜的总规范)。

GB/T 8013-1987颁布已经接近20年,为了使我国的阳极氧化国家标准与国际接轨,积极采用新的技术和试验方法,此次根据国际标准的修订情况和国内的使用情况进行修订。

根据中国有色金属工业协会文件中色协产字[2003]065号“关于下达2003年有色金属标准制(修)订和标样研(复)制项目计划的通知”,《铝及铝合金阳极氧化——阳极氧化膜的总规范》的国家标准由北京有色金属研究总院等单位负责修订,完成时间为2004年。

2工作简况2003年1月15日北京有色金属研究总院起草人向有色金属标准化委员会汇报修订的思路,并与有色金属标准化委员会商议修订的原则,确定在根据ISO 7599-1983全面核实GB/T 8013-1987文字和内容的基础上,按照欧盟颁布的EN 12373.1-2001《 Aluminium and aluminium alloys—Anodizing —Part1:Method for specifying decorative and protective anodic oxidation coatings on aluminium 》(铝及铝合金阳极氧化——装饰和保护性阳极氧化膜的试验方法)的内容,结合国内企业的使用情况作为修订的基础的思路。

北京有色金属研究总院根据以上精神,首先根据我国国家标准新的格式要求对于GB/T8013-1987从内容到文字重新编写。

铝阳极氧化MIL-A-8625F标准中文版时间: 2011-4-19 14:49:28/ 作者: 青岛精良机械有限公司铝阳极氧化MIL-A-8625F标准中文版美国军事标准铝和铝合金的阳极氧化膜此标准由由美国国防部所有部门和科室批准使用1.范围1.1范围本标准包括非建筑用途的铝和铝合金的6类和2级电解生成的阳极氧化膜的要求(见6.1)。

1.2分类本标准所列阳极氧化膜的类别和级别如下:1.2.1分类Ⅰ类- 铬酸阳极氧化,在铬酸槽生成的常规氧化膜(见3.4.1)ⅠB类- 铬酸阳极氧化,低电压工艺,22±2V(见3.4.1)ⅠC类- 非铬酸阳极氧化,应用非铬酸的配方生成的Ⅰ和ⅠB类氧化膜(见3.4.1和6.1.2)Ⅱ类- 硫酸阳极氧化,在硫酸槽生成的常规氧化膜(见3.4.2)ⅡB类- 硫酸阳极氧化薄膜,应用非铬酸的配方生成的Ⅰ和ⅠB类氧化膜(见3.4.1和6.1.2)Ⅲ类- 硬质阳极氧化膜(见3.4.3)1.2.2级别1级- 不染色(见3.5)2级- 染色(见3.6)2.适用文件2.1政府文件2.1.1规范和标准下面的规范和标准构成本标准的组成部分。

(此处有删节)规范军事规范MIL-P-23377 耐化学和溶剂腐蚀的环氧聚酰胺涂层,MIL-C-81706 铝和铝合金的化学转化膜MIL-P-85582 水性环氧树脂涂层联邦规范QQ-A-250/4 2024铝合金的板和薄板标准联邦标准FED-STD-141 油漆,清漆,硝基漆和相关材料:取样和测试方法。

FED-STD-151 金属:测试方法军事标准MIL-STD-105 取样程序和质量检查表2.2非政府出版物下面的规范和标准构成本标准的组成部分。

(此处有删节)美国试验和材料学会(ASTM)ASTM B 117 盐雾试验方法ANSI/ASTM B 137 铝和铝合金的阳极氧化膜的重量测试ASTM B 224 利用涡流仪测试铝氧化膜厚度,以及其它非磁性材料上的非导电层的厚度 ASTM D 822 测定油漆,清漆,硝基漆和其它产品的曝光和曝水仪(碳-电弧型)的标准使用方法ASTM D 2244 不透明材料色差的仪器测试ASTM G 23 有水和无水的非金属材料曝光测试的曝光仪(碳-电弧型)的标准使用方法 ASTM G 26 有水和无水的非金属材料曝光测试的曝光仪(氙-电弧型)的标准使用方法2.3优先程序在本标准和所引用的参考文件有矛盾时,本标准具有优先权,但是本标准不能超越现行的相关法律和法规。

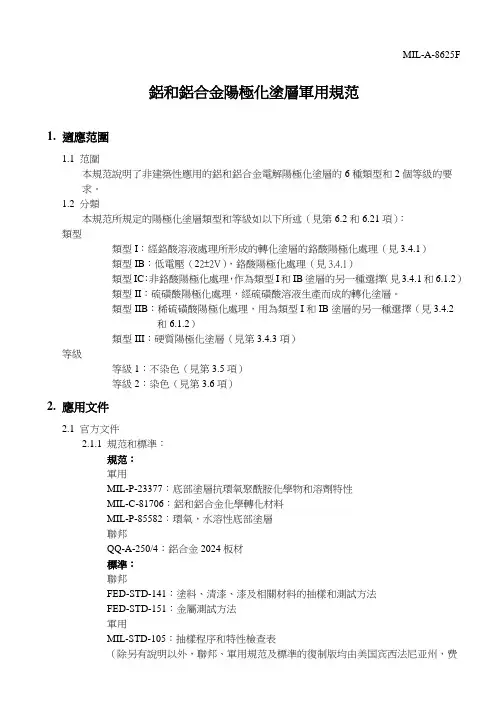

MIL-A-8625F 鋁和鋁合金陽極化塗層軍用規范1.適應范圍1.1 范圍本規范說明了非建築性應用的鋁和鋁合金電解陽極化塗層的6種類型和2個等級的要求。

1.2 分類本規范所規定的陽極化塗層類型和等級如以下所述(見第6.2和6.21項):類型類型I:經鉻酸溶液處理所形成的轉化塗層的鉻酸陽極化處理(見3.4.1)類型IB:低電壓(22±2V),鉻酸陽極化處理(見3.4.1)類型IC:非鉻酸陽極化處理,作為類型I和IB塗層的另一種選擇(見3.4.1和6.1.2)類型II:硫磺酸陽極化處理,經硫磺酸溶液生產而成的轉化塗層。

類型IIB:稀硫磺酸陽極化處理,用為類型I和IB塗層的另一種選擇(見3.4.2和6.1.2)類型III:硬質陽極化塗層(見第3.4.3項)等級等級1:不染色(見第3.5項)等級2:染色(見第3.6項)2.應用文件2.1 官方文件2.1.1 規范和標準:規范:軍用MIL-P-23377:底部塗層抗環氧聚酰胺化學物和溶劑特性MIL-C-81706:鋁和鋁合金化學轉化材料MIL-P-85582:環氧,水溶性底部塗層聯邦QQ-A-250/4:鋁合金2024板材標準:聯邦FED-STD-141:塗料、清漆、漆及相關材料的抽樣和測試方法FED-STD-151:金屬測試方法軍用MIL-STD-105:抽樣程序和特性檢查表(除另有說明以外,聯邦、軍用規范及標準的復制版均由美国宾西法尼亚州,费城,4D棟,700Robbin街DODSSP客服部提供標準化文件清單)。

2.2 非官方發行文件以下文件在一定的程度上構成此份文件的一部份。

除另有規定以外,DOD採用的發行文件都是DODISS申請中所列的發行文件(見6.2)美国材料实验协会(ASTM):ASTM B 117 :鹽霧測試ANSI/ASTM B 137:鋁陽極化塗層的重量測定ASTM B 244:鋁和其它帶有涡电流儀器的非磁性底材上電導性塗層的陽極化塗層的厚度測量。

为什么有些铝材可以阳极氧化着色有些铝材不可以阳极氧化着色?一、阳极氧化的原理阳极氧化处理是利用电化学的方法,在适当的电解液中,以合金零件为阳极,不锈钢、铬、或导电性电解液本身为阴极,在一定电压电流等条件下,使阳极发生氧化,从而使工件表面获得阳极氧化膜的过程。

按其电解液的种类及膜层性质可分为硫酸(可以着色)、铬酸、(不需着色)、混酸、硬质(不能着色)和瓷质阳极氧化;根据各种阳极氧化膜的染色性能,只有硫酸阳极氧化获得的氧化膜最适宜染色;其他如草酸、瓷质阳极氧化膜(微弧氧化)虽能上色,但干扰色严重;铬酸阳极氧化膜或硬质氧化膜均不能上色;综合所述,要达到阳极氧化上色的目的,仅有硫酸阳极氧化可行。

二、硫酸阳极氧化对铝合金材质的限制1、合金元素的存在会使氧化膜质量下降,同样条件下,在纯铝上获得的氧化膜最厚,硬度最高,抗蚀性最佳,均匀度最好。

铝合金材料,要想获得好的氧化效果,要确保铝的含量,通常情况下,以不低于95%为佳。

2、在合金中,铜会使氧化膜泛红色,破坏电解液质量,增加氧化缺陷;硅会使氧化膜变灰,特别是当含量超过4.5%时,影响更明显;铁因本身特点,在阳极氧化后会以黑色斑点的形式存在。

三、铝合金基础知识工业中使用的铝合金有两大类,即变形铝合金和铸造铝合金。

1、变形铝合金不同牌号的变形铝合金具有不同的成分、热处理工艺和相应的加工形态,因此它们分别具有不同的阳极氧化特性。

按照铝合金系,从强度最低1xxx系纯铝到强度最高7xxx系铝锌镁合金。

1xxx系铝合金又称“纯铝”,一般不用于硬质阳极氧化。

但在光亮阳极氧化和保护性阳极氧化具有很好的特性。

2xxx系铝合金又称“铝铜镁合金”,由于合金中的Al-Cu金属间化合物在阳极氧化时易溶解,因此难以生成致密的阳极氧化膜,在保护性阳极氧化时,其耐腐蚀性更差,因此此系列的铝合金不易阳极氧化。

3xxx系铝合金又称“铝锰合金”,不会使阳极氧化膜的耐腐蚀性下降,但是由于Al-M n金属间化合物质点,会使阳极氧化膜呈现灰色或灰褐色。

MIL-DTL-5541F_中文版铝和铝合金的化学转化膜MIL -DTL - 5541F铝和铝合金的化学转化膜1.范围范围。

此规格涉及通过与表面爲铝和铝合金的化学转化材料反应而组成的化学转化膜。

分类。

化学转化膜有如下类型和等级。

类型。

化学转化膜有如下类型(见3.1):类型I—包含六价铬的组成物类型II—无六价铬的组成物1.2.2 等级。

通过于铝和铝合金化学反应贰组成的材料有如下等级(见6.1和6.4)等级1A—爲最大限度保护防止喷涂的或者未喷涂处的腐蚀、等级3—爲保护防止需低电性阻值处的腐蚀2. 适用文件2.1 大意: 此部分所列文件在本说明的第三和第四部分都有详细列明。

本部分不包含此说明中其他章节所引用的文件,推荐的附加信息文件以及用作事例的文件。

爲确保此清单的完整性已作出很多努力,文件使用者应注意,必须满足章节3或4引用文件的要求,不管这些文件有没有在此列明。

2.2 政府文件2.2.1 规格和标准。

以下规格和标准组成本文件的一部分。

除非特别指定,这些文件的问题引用在恳请或合同中。

联邦标准FED-STD-141--- 喷涂、油漆、涂漆和其他相关材料:检验、抽验和测试的方法国防部标准MIL-PRF-23377 --- 涂底漆:环氧基树脂,高固形化MIL-DTL-81706--- 用于涂覆铝及铝合金的化学转化膜MIL-PRF-85582--- 涂底漆:环氧基树脂,waterborne或者( 这些文件的副本可以在网站在线查看,或者也可以从位于PA19111-5094费城4D大厦700罗宾逊大街的标准文件预定服务台索取)2.3 非政府出版物。

以下规格和标准组成本文件的一部分。

除非特别指定,这些文件的问题引用在恳请或合同中。

美国材料试验协会ASTM-B117 ---- 盐雾试验仪器操作ASTM-D3359--- 胶带附着力测试( 这些文件副本可以从位于PA19428-2959 ,west conshohocken, ASTM 获得或者从网站了解)美国质量协会(ASQ)ASQ-Z 1.4 --- 通过属性进行程序,抽样及台板检验( 此文件副本可从位于美国密尔沃基市的美国质量协会获得或从网站了解到。

ICS 25.220.01 H 60GB/T 8013.1—200X代替 GB/T 8013-1987铝及铝合金阳极氧化膜与有机聚合物膜第1部分: 阳极氧化膜Anodic oxide coatings and organic polymer coatings on aluminium and its alloysPart 1: Anodic oxide coatings(报批稿)200X —XX —XX 发布 200X —XX —XX 实施GB/T 8013.1-200×中华人民共和国国家标准中华人民共和国国家质量监督检验检疫总局中 国 国 家 标 准 化 管 理 委 员 会发布前言GB/T 8013《铝及铝合金阳极氧化膜与有机聚合物膜》分为三部分:——第1部分:阳极氧化膜——第2部分:阳极氧化复合膜——第3部分:有机聚合物喷涂膜本部分为GB/T 8013的第1部分。

本部分代替GB/T 8013-1987《铝及铝合金阳极氧化阳极氧化膜的总规范》。

本部分与GB/T 8013-1987相比,主要变化如下:——本部分全面更改了标准的结构,将原第4章~第16章变化为第4章性能要求和第5章试验方法。

各项性能要求归并入 4.1~4.13,而相应的试验方法列入 5.1~5.13。

——本部分增加了以下性能要求和试验方法:(1) 增加了“4.4.1.2 硝酸预浸的磷铬酸试验”;(2) 增加了“4.5.1耐盐雾腐蚀性”和“4.5.2耐碱性”,并规定了各种级别的CASS和耐碱性的性能要求;(3) 增加了“4.8抗热裂性”;(4) 增加了“4.9.2 自然耐候性”、“4.9.3 加速耐候性”、并且将4.9.3分为“4.9.3.1 耐人造光”和“4.9.3.2 耐紫外光”。

相应章节增加了试验方法。

——本部分撤销了原标准“7.2.2 交替式耐酸试验”及“12 耐晒度及紫外辐射性”。

——本部分撤销了原标准“13 光的反射性能”,增加了“5.10 光反射性测量方法”,分别按照新国标GB/T 20503-2006,GB/T 20504-2006,GB/T 20505-2006,GB/T20506-2006执行。

M I L D修订F铝和铝合金表面化学防护涂层The latest revision on November 22, 2020MIL-DTL-5541F11 July 2006 2006年7月11日SUPERSEDING 替代MIL-C-5541E30 November 1990 1990年11月30日DETAIL SPECIFICATION规范说明CHEMICAL CONVERSION COATINGSON ALUMINUM AND ALUMINUM ALLOYS铝和铝合金表面化学防护涂层This specification is approved for use by all Departments and Agencies of the Department of Defense.该规范适用于美国国防部所有部门和机构1. SCOPE1.范围1.1Scope. This specification covers chemical conversion coatings formedby the reaction of chemical conversion materials with the surfaces of aluminum and aluminum alloys范围. 该规范适用于铝制品和铝合金表面由于化学材料反应而形成的防护涂层。

1.2Classification. The chemical conversion coatings are of the followingtypes and classes.分类.化学转换涂层分为以下类型和级别.1.2.1Types. The chemical conversion coatings are of the followingtypes (see :1.2.1型号.化学转换涂层分为以下类型(见):Type I – Compositions containing hexavalent chromium.型号I-成分包含六价铬。

GB/T 14952.3-200X《铝及铝合金阳极氧化—着色阳极氧化膜色差和外观质量检验方法目视观察法》编制说明1任务来源根据全国有色金属标准化技术委员会有色标委[2006]第13号文件“关于下达2006~2008年有色金属国家标准修订计划的通知”正式行文《铝及铝合金阳极氧化—着色阳极氧化膜色差和外观质量检验方法目视观察法》的国家标准由国家有色金属质量监督检验中心负责修订,完成时间为2008年。

2工作简况根据全国有色金属标准化委员会的总体安排,2007年5月,国家有色金属质量监督检验中心商议制定的原则,全面审核原GB/T 14952.3-1994《铝及铝合金阳极氧化—着色阳极氧化膜色差和外观质量检验方法目视观察法》标准的条目。

根据等效采用的原国际技术报告ISO/TR 8125:1984《铝及铝合金阳极氧化-着色阳极氧化膜的颜色和色差测定》(英文版),该引用文件英文版为:ISO/TR 8125:1984 A nodizing of aluminium and its alloys—Determination of colour difference of coloured anodic coatings,并且重点参考引用标准的最新版本:GB/T 2828.1 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划;GB 5237.2 铝合金建筑型材第2部分:阳极氧化、着色型材;GB/T 8013.1 铝及铝合金阳极氧化膜与有机聚合物膜第1部分:阳极氧化膜;GB/T 11109 铝及铝合金阳极氧化术语,进行修订。

相对于原标准,本次修订主要做了如下改动:术语、定义中增加了“有效表面”和“基底”的概念,完善了“色标”的概念;色标的氧化膜厚度和封孔质量的规定有所改动和补充;观察条件中对人造光源补充了D50标准光源,并对散射光源的位置做了规定;对试验步骤的规定更为细化和完善,外观质量的不合格品数也做了规定;检验报告的内容进行了增加。

NOT MEASUREMENTSENSITIVEMIL-A-8625FAMENDMENT 115 September 2003MILITARY SPECIFICATIONANODIC COATINGS FOR ALUMINUM AND ALUMINUM ALLOYS This amendment forms a part of MIL-A-8625F, dated 10 September 1993, and is approved for use by all Departments and Agencies of the Department of Defense.PAGE 22.1.1, under SPECIFICATIONS, MILITARY: Delete “MIL-C-81706 – Chemical Conversion Materials for Coating Aluminum and Aluminum Alloys.”PAGE 33.3.1.2, line 7: Delete “IA…” and substitute “IB.”PAGE 43.3.1.2: Change paragraph number to “3.3.1.3.” In line 4, delete “IA” and substitute “IB.”PAGE 5Add: “3.4.2.2 Photosensitized (identification) nameplates. When type II anodic coatings are specified for use in photosensitized nameplates, oxalic acid anodizing may be used in lieu of sulfuric acid anodizing. If oxalic acid anodizing is used, the resultant coating shall meet the requirements of this specification for type II anodic coatings. If copy and background color are added to photosensitive nameplates, silver compounds or dyes shall be used. Unprocessed photosensitive aluminum shall be classified as class 1. Nameplates made from photosensitive aluminum shall be classified as class 2.”AMSC N/A 1 of 3 AREA MFFP DISTRIBUTION STATEMENT A. Approved for public release; distribution is unlimited.PAGE 63.7.1.2c: Delete and substitute:“c. In addition to the requirements in a and b above, types I and IB test specimens that exhibit large areas of gross discoloration (dark grey areas) shall meet the following additional requirement. The total number and per panel number of pits used to verify that the requirements of a and b above are met shall be determined by adding the number of pits found with the unaided eye to the number of pits found in the areas of gross discoloration determined when examined at a magnification of 10X. This requirement does not apply to areas of slight discoloration or fading such as those areas that may result from chromate leaching during salt spray exposure.”PAGE 9TABLE II: Add “2/ III” to column 2, row 3, Applicable type I, IB, IC, II, IIB.Add the following footnote below the table “2/ Type III coatings shall be tested for corrosion resistance only when it is specified that the coating is sealed.”PAGE 104.3.3.2.3: Delete and substitute: “4.3.3.2.3 Test specimens for corrosion and light fastness resistance. Corrosion resistance shall be determined on undyed and sealed production parts or specimen panels (see 4.3.3.2). When light fastness testing is specified (see 6.2), it shallbe performed on dyed and sealed (class 2) production parts or specimen panels (see 4.3.3.2). When specimen panels are used, they shall have a width of not less than 3 inches, a length of not less than 10 inches, and a nominal thickness of not less than 0.032 inch.PAGE 136.1, line 2: Delete “yipvide” and substitute “provide.”6.1.1, line 7: Change “MIL-C-81706” to “MIL-DTL-81706.”PAGE 186.16, lines 2 and 4: Change “silicone” to “silicon.”PAGE 19Delete 6.23 and substitute:“6.23 Subject term (key word) listing.AnodizingChromatesChromic acidPhosphoric acidPotassium dichromateSodium dichromateSulfuric acidCustodians: Preparing activity:Army – MR Navy - ASNavy – AS (Project MFFP-0698) Air Force – 11Review activities:Army – AR, AV, AT, CR, CR4, MINavy – OS, SHAir Force – 70, 71, 99ÚÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ¿ ³NOT MEASUREMENT³ ³ SENSITIVE ³ ÀÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÙ MIL-A-8625F10 September 1993 SUPERSEDINGMIL-A-8625E25 April 1988MILITARY SPECIFICATIONANODIC COATINGS, FOR ALUMINUM AND ALUMINUM ALLOYSThis specification is approved for use by all Departments and Agencies of the Department of Defense.1. SCOPE1.1 Scope. This specification covers the requirements for six types and two classes of electrolytically formed anodic coatings on aluminum and aluminum alloys for non-architectural applications (see 6.1).1.2 Classification. Anodic coating Types and Classes covered by this specification are as specified herein (see 6.2 and 6.21):1.2.1 TypesType I - Chromic acid anodizing, conventional coatings producedfrom chromic acid bath, (see 3.4.1)Type IB - Chromic acid anodizing, low voltage process, 22 +/- 2V,(see 3.4.1)Type IC - Non-chromic acid anodizing, for use as a non-chromatealternative for Type I and IB coatings (see 3.4.1 and 6.1.2) Type II - Sulfuric acid anodizing, conventional coatings producedfrom sulfuric acid bath, (see 3.4.2)Type IIB - Thin sulfuric acid anodizing, for use as a non-chromatealternative for Type I and IB coatings (see 3.4.2 and 6.1.2) Type III - Hard Anodic Coatings (see 3.4.3)1.2.2 Classes.Class 1 - Non-dyed (see 3.5.)Class 2 - Dyed (see 3.6.)ÚÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ¿³Beneficial comments (recommendations, additions, deletions) and any ³³pertinent data which may be of use in improving this document should be ³³addressed to: Systems Engineering and Standardization Department (Code ³³53), Naval Air Engineering Center, Lakehurst, NJ 08733-5100, by using the ³³self-addressed Standardization Document Improvement Proposal (DD Form 1426)³³appearing at the end of this document or by letter. ³ÀÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÙ AMSC N/A AREA MFFP DISTRIBUTION STATEMENT A: Approved for public release; distribution is unlimited.MIL-A-8625F2. APPLICABLE DOCUMENTS2.1 Government documents.2.1.1 Specifications, and standards. The following specifications and standards form a part of this document to the extent specified herein. Unless otherwise specified, the issues of these documents shall be those listed in the issue of the Department of Defense Index of Specifications and Standards (DODISS) and supplement thereto, cited in the solicitation.SPECIFICATIONSMILITARYMIL-C-23377 - Primer Coating, Epoxy-Polyamide, Chemical and Solvent ResistantMIL-C-81706 - Chemical Conversion Materials for Coating Aluminumand Aluminum AlloysMIL-P-85582 - Primer Coatings: Epoxy, WaterborneFEDERALQQ-A-250/4 - Aluminum Alloy 2024, Plate and SheetSTANDARDSFEDERALFED-STD-141 - Paint, Varnish, Lacquer, and Related Materials:Method For Sampling and TestingFED-STD-151 - Metals; Test MethodsMILITARYMIL-STD-105 - Sampling Procedures and Tables for Inspectionby Attributes(Unless otherwise indicated, copies of federal and military specifications and standards are available from DODSSP-Customer Service, Standardization Documents Order Desk, 700 Robbins Avenue, Building 4D, Philadelphia, PA 19111-5094.)2.2 Non-Government publications. The following documents form a part of this document to the extent specified herein. Unless otherwise specified, the issues of the documents which are DOD adopted are those listed in the issue of the DODISS cited in the solicitation. Unless otherwise specified, the issues of documents not listed in the DODISS are the issues of the documents cited in the solicitation (see 6.2).AMERICAN SOCIETY FOR TESTING AND MATERIALS (ASTM)ASTM B 117 - Method of Salt Spray (Fog) TestingANSI/ASTM B 137 - Weight of Coating on Anodically Coated Aluminum,Measurement ofASTM B 244 - Thickness of Anodic Coatings on Aluminum and ofRelated Products, Standard Practice for Operating 2ASTM D 2244 - Color Differences of Opaque Materials,Instrumental Evaluation ofASTM G 23 - Standard Practice for Operating Light ExposureApparatus (Carbon-Arc Type) With and Without Waterfor Exposure of Non-metallic MaterialsASTM G 26 - Operating Light-Exposure Apparatus (Xenon-ArcType) With and Without Water for Exposure ofNon-metallic Materials(Application for copies should be addressed to the American Society forTesting and Materials, 1916 Race Street, Philadelphia, PA 19103.)2.3 Order of precedence. In the event of a conflict between the text ofthis document and the references cited herein, the text of this documenttakes precedence. Nothing in this document, however, supersedes applicable laws and regulations unless a specific exemption has been obtained.3. REQUIREMENTS3.1 Materials. The materials used shall be such as to produce coatingswhich meet the requirements of this specification.3.1.1 Base metal. The base metal shall be sufficiently free from surface defects, caused by machining, cutting, scratching, polishing, buffing, roughening, bending, stretching, deforming, rolling, sandblasting, vaporblasting, etching, heat treatment condition, alloy chemistry imbalanceand inclusions, that will cause test panels or parts to fail any of the requirements of this specification. The base metal shall be subject to cleaning, etching, anodizing and sealing procedures as necessary to yield coatings meeting all requirements of this specification.3.2 Equipment and processes. The equipment and processes employed shallbe such as to produce coatings which meet the requirements of this specification. Unless otherwise specified in the contract, purchase order or applicable drawing (see 6.2), process operating conditions shall be at the option of the supplier.3.3 General.3.3.1 Anodizing of parts and assemblies.3.3.1.1 Anodizing of parts. Unless otherwise specified in the contract, purchase order or applicable drawing (see 6.2), parts shall be anodized after all heat treatment, machining, welding, forming and perforating have been completed.3.3.1.2 Anodizing of assemblies. Unless otherwise specified in the contract, purchase order or applicable drawing, anodic coatings shall not be appliedto assemblies which will entrap the electrolyte in joints or recesses (components shall be anodized separately prior to assembly). When anodizing of assemblies is authorized by the contract, purchase order or applicabledrawing, the processing method used shall not result in subsequent damage tothe assembly from electrolyte entrapment (Type I or IA coatings shall be used unless another coating Type is specified). Assemblies which containnon-aluminum parts such as steel, brass or organic substances, which would be attacked by pretreatment or anodizing solutions or would prevent uniform3.3.1.2 Anodizing of complex shapes. When anodizing complex shapes which will entrap the electrolyte in recesses, the processing method used shall not result in subsequent damage to the part from electrolyte entrapment (Type I or IA coatings shall be used unless another coating Type is specified).3.3.2 Handling and cleaning. Parts shall be so handled during all pretreatments, anodizing and post treatments that mechanical damage or contamination will be avoided. Parts shall be free of all foreign substances, oxides and soils, such as greases, oil, paint and welding flux. Parts shall have oxide and other interfering films removed by the use of proper cleaning procedures so as to be clean and have water break free surfaces. Abrasives containing iron, such as steel wool, iron oxide rouge and steel wire, which may become embedded in the metal and accelerate corrosion of aluminum and aluminum alloys, are prohibited as a means of mechanical cleaning, prior to anodizing. If special cleaning requirements are required they shall be specified in the contract or order (see 6.2).3.3.3 Reflective surfaces. When specified in the contract or purchase order (see 6.2), parts fabricated to produce a highly reflective surface shall be chemically or electrochemically brightened, prior to anodic coating (see 6.9). 3.3.4 Touch up (mechanical damage and contact marks). Unless otherwise specified (see 6.2), mechanically damaged areas from which the anodic coating has been removed without damage to the part may be touched up using chemical conversion materials approved on QPL-81706 for Class 1A coatings and the applicable method of application. Touch up shall apply only to inadvertent mechanical damage such as scratch marks. For Type III coatings, touch up shall only be allowed in areas which will not be subjected to abrasion (see 6.1.1). The mechanically damaged area(s) shall not exceed 5 percent of total anodized area of the item or touch up shall not be permitted. When specified in the contract or purchase order (see 6.2), contact marks shall be touched up using the above method required for mechanical damage.3.4 Coatings. Conventional anodic coatings as specified in the contract, purchase order or applicable drawings (see 6.2), shall be prepared by any process or operation to produce the specified coating on aluminum and aluminum alloys.3.4.1 Type I, IB and IC coatings. Type I and IB coatings shall be theresult of treating aluminum and aluminum alloys electrolytically in a bath containing chromic acid to produce a uniform anodic coating on the metal surface. Type IC coatings shall be the result of treating aluminum and aluminum alloys electrolytically in a bath containing mineral or mixed mineral/ organic acids (non-chromic acid) to produce a uniform anodic coating on the metal surface. Unless otherwise specified in the contract, purchase order or applicable drawing, Type I coatings shall not be applied to aluminum alloys with a nominal copper content in excess of 5.0 percent; nominal silicon contents in excess of 7.0 percent; or when the total allowable contents of nominal alloying elements exceed 7.5 percent. Heat treatable alloys which are to receive a Type I, IB or IC coating shall be in the required temper obtained by heat treatment, such as -T4, -T6, or T73 prior to anodizing.3.4.1.1 Type IC coatings. Type IC coatings provide a non-chromate alternative to Type I and IB coatings. Unless approved by the procuring activity, substitution of a Type IC coating where Type I or IB is specified shall be prohibited.3.4.2 Type II and IIB coatings. Type II and IIB coatings shall be the result of treating aluminum and aluminum alloys electrolytically in a bath containing sulfuric acid to produce a uniform anodic coating on the metal surface. Heat treatable alloys shall be in the required temper obtained by heat treatment, such as -T4, -T6, or T73, prior to anodizing.3.4.2.1 Type IIB coatings. Type IIB coatings provide a non-chromate alternative to Type I and IB coatings. Unless approved by the procuring activity, substitution of a Type IIB coating where Type I or IB is specified shall be prohibited.3.4.3 Type III coatings. Type III coatings shall be the result of treating aluminum and aluminum alloys electrolytically to produce a uniform anodic coating on the metal surface. Type III coatings shall be prepared by any process operation to produce a heavy dense coating of specified thickness on aluminum alloys (see 3.7.2.1). Unless otherwise specified in the contract, purchase order or applicable drawing, Type III coatings shall not be applied to aluminum alloys with a nominal copper content in excess of 5 percent or a nominal silicon content in excess of 8.0 percent. Alloys with a nominalsilicon content higher than 8.0 percent may be anodized subject to approval of the procuring activity. Heat treatable alloys shall be in a temper obtained by heat treatment, such as -T4, -T6 or T73, prior to anodizing.3.5 Class 1. When class 1 is specified in the contract or purchase order, (see 6.2), the anodic coating shall not be dyed or pigmented. Any natural coloration resulting from anodic treatment with the various alloy compositions shall not be considered coloration. The characteristic color imparted by the sealing process shall also be considered as non-dyed.3.6 Class 2. When class 2 is specified in the contract or purchase order, (see 6.2), the anodic coating shall be uniformly dyed or pigmented by exposure to a solution of a suitable type dye or stain. The color on wrought alloysshall be uniform. Cast alloys may exhibit dye bleed-out or lack of color (or color uniformity) associated with the inherent porosity of the casting. The dyes and pigments used shall not be damaging to the anodic coatings.3.6.1 Dye color. When dyed or pigmented coatings are required, the colorand color uniformity requirements shall be as specified by the contract, purchase order or applicable drawing (see 6.2).3.6.1.1 Casting alloys. Dyed casting alloys may show a slight lack of color uniformity. The degree of non-uniformity that is acceptable shall be established by the procuring activity (see 6.2).3.7 Detail requirements.3.7.1 Types I, IB, IC, II, and IIB coatings.3.7.1.1 Weight of coating. Prior to dyeing or sealing, Type I, IB, IC, II, and IIB coatings shall meet the coating weight requirements of Table I when tested in accordance with4.5.2 (see6.10.6).5TABLE I. Types I, IB, IC, II, and IIB unsealed anodic coating weights.ÚÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ¿³ Coating Type ³ Coating Weight (mg/ftÀ2Ù) ³ÃÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ´³ I and IB ³ 200 minimum ³ÃÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ´³ IC [1] ³ 200 minimum - 700 maximum ³ÃÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ´³ II ³ 1000 minimum ³ÃÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ´³ IIB ³ 200 minimum - 1000 maximum ³ÀÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÁÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÙ[1] Coating weights over 700 mg/ftÀ2Ù may be used if specified inthe contract or purchase order (see 6.1.2 and 6.2).3.7.1.2 Corrosion resistance. After exposure to the salt spray test specified in4.5.3, specimens shall be visually examined to determine that all of the following conditions are met:a. Test specimens shall show no more than a total of 15 isolated pits(see 6.19), none larger than 0.031 inch in diameter, in a total of 150 square inches of test area grouped from five or more test pieces. Areas within 0.062 inch from identification markings, edges and electrodecontact marks remaining after processing shall be excluded.b. Test specimens shall show no more than 5 isolated pits, none larger than0.031 inch in diameter, in a total of 30 square inches from one or more test pieces. Areas within 0.062 inch from identification markings,edges and electrode contact marks remaining after processing shall beexcluded.c. In addition to the requirements in (a) and (b) above, Type I and IBtest specimens shall not exhibit patchy dark gray areas (spots, streaks, or marks).3.7.1.3 Light fastness resistance. Class 2, dyed anodic coatings, shallshow no more fading or discoloration than would be equivalent to a Delta (E) value of 3 when subjected to the light fastness resistance test (see 4.5.4), unless otherwise specified in the contract or purchase order (see 6.2). Light fastness resistance shall be determined only when specified in the contract, purchase order or applicable drawing (see 6.2).3.7.1.4 Paint adhesion. When tested in accordance with4.5.6, no intercoat separation shall occur between the paint system and the anodic coating or between the anodic coating and the base metal. Paint adhesion shall be determined only when specified in the contract, purchase order or applicable drawing (see6.2).3.7.2 Type III coatings.3.7.2.1 Thickness of coating. Unless otherwise specified in the contract, purchase order, or applicable drawing (see 6.2), the nominal thickness of the coating shall be 0.002 inch (2 mils) (see 6.16, 6.17 and 6.10 through 6.10.5). Unless otherwise specified, the thickness of the coating shall not vary by more than +/- 20 percent for coatings up to 0.002 inches thick (2 mils) when testedin accordance with 4.5.1. Coatings over 0.002 inches (2 mils) shall not vary3.7.2.1.1 Weight of coating. The coating weight may be determined in lieu of the coating thickness (see 3.7.2.1), at the option of the procuring activity. Unsealed Type III coatings shall have a minimum coating weight of 4320 milligrams per square foot for every 0.001 inch of coating when tested in accordance with4.5.2 (see6.2).3.7.2.2 Abrasion resistance. When tested in accordance with4.5.5, unsealed Type III coatings shall provide a hard abrasion resistant finish as specified herein (see6.17). The anodic coating shall have a maximum wear index of3.5mg/1000 cycles on aluminum alloys having a copper content of 2 percent or higher (see 6.13). The wear index for all other alloys shall not exceed 1.5mg/ 1000 cycles.3.8 Sealing.3.8.1 Types I, IB, IC, II, and IIB. All Types I, IB, IC, II and IIB anodic coatings shall be completely sealed, unless otherwise specified in the contract, purchase order or applicable drawing (see 6.2). They shall be sealed in accordance with 3.8.1.1 or 3.8.1.2, as applicable. If wetting agents are used they shall be of the non-ionic type.3.8.1.1 Class 1. When class 1 is specified, sealing shall be accomplished by immersion in a sealing medium such as a 5 percent aqueous solution of sodiumor potassium dichromate (pH 5.0 to 6.0) for 15 minutes at 90 deg. C to 100 deg.C (194 deg. F to 212 deg. F), in boiling deionized water, cobalt or nickel acetate, or other suitable chemical solutions (see 6.15).3.8.1.2 Class 2. When class 2 is specified, sealing shall be accomplished after dyeing by immersion in a sealing medium, such as a hot aqueous solution containing 0.5 percent nickel or cobalt acetate (pH 5.5 to 5.8), boiling deionized water, duplex sealing with hot aqueous solutions of nickel acetate and sodium dichromate (see 6.11), or other suitable chemical solutions.3.8.2 Type III. Type III coatings shall not be sealed where the main function of application is to obtain the maximum degree of abrasion or wear resistance. Where Type III coatings are used for exterior non-maintained applications requiring corrosion resistance but permitting reduced abrasion resistance, the contract or purchase order shall specify that sealing is required. Sealing for such Type III coatings shall be accomplished by immersion in a medium, such as boiling deionized water, in a hot aqueous 5 percent sodium dichromate solution, in a hot aqueous solution containing nickel or cobalt acetate or other suitable chemical solutions (see 6.2). When Type III coatings are provided unsealed, parts shall be thoroughly rinsed in cold, clean water and dried after anodizing.3.9 Dimensions of coated articles. Articles or parts shall comply with the dimensional requirements of the applicable drawings after application of the anodic coating (see 6.10.1). (For interference in close fits of parts or assemblies see 6.10.5).3.10 Toxicity. The coatings and electrical/chemical processes used to develop these anodic coatings shall have no adverse effect on the health of personnel when used for their intended purposes. Questions pertinent to this effectshall be referred by the contracting activity to the appropriate departmental medical service who will act as an advisor to the contracting agency.73.11 Painting/coating. Painting/coating operations shall be performed as soon as practical after the anodizing process on clean coatings. If parts require storage prior to painting/coating, they shall be stored in a manner that will avoid contamination. If the parts become contaminated, they shall be cleanedin a manner that will not be detrimental to the anodic coating or the basis metal, (see 6.3).3.12 Dyeing or coloring. Anodic coatings shall not be allowed to dry before dyeing or coloring. Items to be dyed or colored should be preferably coated by the Type II anodizing treatment (see 6.12). Dyed or colored coatings shall not be allowed to remain in rinse waters for more than 5 minutes before sealing.3.13 Workmanship. Except for touch up areas in accordance with 3.3.4 and as noted below, the applied anodic coating shall be continuous, smooth, adherent, uniform in appearance, free from powdery areas, loose films, breaks, scratches and other defects which will reduce the serviceability of anodized parts or assemblies. Differences in anodic coating appearance resulting from inherent base metal differences in a component such as the presence of welds, components containing cast and machined surfaces, and differences in grain size within a forging shall not be cause to reject the anodic coating unless otherwise specified in the contract or purchase order (see 6.2). Slight discolorationfrom dripping or rundown of the sealing solution from designed crevices in a component shall be allowed.3.13.1 Contact marks. The size and number of contact marks shall be at a minimum consistent with good practice (see 6.14). If a specific location for contact marks is desired, the location shall be specified on the contract or purchase order (see 6.2).4. QUALITY ASSURANCE PROVISIONS4.1 Responsibility for inspection. Unless otherwise specified in the contract or purchase order, the contractor is responsible for the performance of all inspection requirements (examinations and tests) as specified herein. Exceptas otherwise specified in the contract or purchase order, the contractor mayuse his own or any other facilities suitable for the performance of the inspection requirements specified herein, unless disapproved by the Government. The Government reserves the right to perform any of the inspections set forthin the specification where such inspections are deemed necessary to ensure supplies and services conform to prescribed requirements.4.1.1 Responsibility for compliance. All items must meet all requirements of Section 3. The inspection set forth in this specification shall become a part of the contractor's overall inspection system or quality program. The absence of any inspection requirements in the specification shall not relieve the contractor of the responsibility of ensuring that all products or supplies submitted to the Government for acceptance comply with all requirements of the contract. Sampling inspection, as part of manufacturing operations, is an acceptable practice to ascertain conformance to requirements, however, thisdoes not authorize submission of known defective material, either indicated or actual, nor does it commit the Government to acceptance of defective material. 4.2 Classification of inspection. The Inspection requirements specifiedherein are classified as follows:8。

美国军事标准铝和铝合金的阳极氧化膜阳极氧化专用冷却器此标准由由美国国防部所有部门和科室批准使用1.范围1.1范围本标准包括非建筑用途的铝和铝合金的6类和2级电解生成的阳极氧化膜的要求(见6.1)。

1.2分类本标准所列阳极氧化膜的类别和级别如下:1.2.1分类Ⅰ类- 铬酸阳极氧化,在铬酸槽生成的常规氧化膜(见3.4.1)ⅠB类- 铬酸阳极氧化,低电压工艺,22±2V(见3.4.1)ⅠC类- 非铬酸阳极氧化,应用非铬酸的配方生成的Ⅰ和ⅠB类氧化膜(见3.4.1和6.1.2)Ⅱ类- 硫酸阳极氧化,在硫酸槽生成的常规氧化膜(见3.4.2)ⅡB类- 硫酸阳极氧化薄膜,应用非铬酸的配方生成的Ⅰ和ⅠB类氧化膜(见3.4.1和6.1.2)Ⅲ类- 硬质阳极氧化膜(见3.4.3)1.2.2级别1级- 不染色(见3.5)2级- 染色(见3.6)2.适用文件2.1政府文件2.1.1规范和标准下面的规范和标准构成本标准的组成部分。

(此处有删节)规范军事规范MIL-P-23377 耐化学和溶剂腐蚀的环氧聚酰胺涂层,MIL-C-81706 铝和铝合金的化学转化膜MIL-P-85582 水性环氧树脂涂层联邦规范QQ-A-250/4 2024铝合金的板和薄板标准联邦标准FED-Std-141 油漆,清漆,硝基漆和相关材料:取样和测试方法。

FED-Std-151 金属:测试方法军事标准MIL-Std-105 取样程序和质量检查表2.2非政府出版物下面的规范和标准构成本标准的组成部分。

(此处有删节)美国试验和材料学会(ASTM)ASTM B 117 盐雾试验方法ANSI/ASTM B 137 铝和铝合金的阳极氧化膜的重量测试ASTM B 224 利用涡流仪测试铝氧化膜厚度,以及其它非磁性材料上的非导电层的厚度ASTM D 822 测定油漆,清漆,硝基漆和其它产品的曝光和曝水仪(碳-电弧型)的标准使用方法ASTM D 2244 不透明材料色差的仪器测试ASTM G 23 有水和无水的非金属材料曝光测试的曝光仪(碳-电弧型)的标准使用方法ASTM G 26 有水和无水的非金属材料曝光测试的曝光仪(氙-电弧型)的标准使用方法2.3优先程序在本标准和所引用的参考文件有矛盾时,本标准具有优先权,但是本标准不能超越现行的相关法律和法规。

3.要求3.1材料使用的材料应能产生符合本标准要求的氧化膜。

3.1.1基体金属基体金属的表面应无任何由于机加工,切割,刮削,抛光,弯曲,拉伸,滚轧,热处理,合金的化学失衡和掺杂等等引起的表面缺陷,这种缺陷可能导致阳极氧化测试板或零部件不符合本标准的任何一个要求。

基材金属应经过清洗,腐蚀,阳极氧化和封闭,亦获得满足本标准所有要求的阳极氧化膜。

3.2设备和工艺使用的设备和工艺保证所有的阳极氧化膜满足本标准的所有要求。

除非在合同,订购单或适用图纸另有规定工序的操作条件应由供应商选择。

3.3概述3.3.1零件和组件的阳极氧化3.3.1.1零件的阳极氧化除非在合同,订购单或适用图纸有特殊要求,必须要等所有的热处理、机加工,焊接成形和打孔等工序完成之后才能进行阳极氧化。

3.3.1.2 组件的阳极氧化除非在合同,订购单或适用图纸有特殊要求。

在连接处或凹槽中会截留电解液的组件不能进行阳极氧化(组成组件的零件应单独阳极氧化,再进行装配)。

如果在合同,订购单或适用图纸批准对组件进行阳极氧化,则使用的工艺方法结果不会由于截留的电解液而使组件受损。

(除非规定氧化膜的种类,应采用I类或IB类)。

组件中包含非铝合金零件,例如钢、黄铜、或有机物之类的,它会受到前处理、阳极氧化溶液的腐蚀或妨碍形成一致的氧化膜。

像这类组件就不应该进行阳极氧化,除非非铝表面有遮蔽或者用电流绝缘方法使生成的氧化膜符合本规范要求。

3.3.1.3复杂形状零件的阳极氧化在对凹槽会截留电解液的复杂零件进行阳极氧化时,采用的工艺应保证零件不应截流电解液造成相应的损害。

(如果没有特殊要求,应采用I类或IB氧化膜。

)3.3.2搬运和清洁在零件所有前处理,阳极氧化和后处理得过程中,要避免那些机械损伤和沾污。

零件上应无异物。

氧气物,泥土,油脂,油漆,焊药等。

应用适当的方法清除氧化皮和其它中间膜。

含有铁质(如铁绒,氧化铁和铁丝之类)研磨剂,它会嵌入金属中,会加速铝和铝合金的腐蚀,因此禁用铁质研磨剂作为阳极氧化前的机械清洁剂。

如有特殊清洗要求,应会在合同或者订购单上注明。

3.3.3反射面当合同和订购单中指明(见6.2),加工零件具有高发射表面时,则在阳极氧化前进行化学物或电化学抛光(见6.9)。

3.3.4修整(机加损伤和挂具点)除非有特殊要求,对零件上造成阳极氧化膜损伤,但不损坏零件本身的机械损伤区域应使用QPL-81706I所认可的I类阳极氧化膜级的化学转换材料和适用的方法进行修整。

修整只能对机加工损伤,像刮痕之类的。

至于III类阳极氧化膜,只允许队不磨损的区域进行修整(见6.6.1)。

由机加工引起的损伤区域最多不能超过总阳极氧化面积的5%,否则不允许进行修整。

在合同或者订购单(见6.2)注明有特殊要求的,挂具点应按机械损伤相同的方法进行修整。

3.4氧化膜根据合同、订货单或图纸要求的普通阳极氧化膜可以是采用任何工艺来生成铝和铝合金上的阳极氧化膜3.4.1I,IB,和IC类氧化膜 I和IB类氧化膜应该是由铬酸电解液中对铝和铝合金里表面生成的均匀的阳极氧化膜。

IC类氧化膜应该是在无机酸或无机/有机酸(非铬酸)的电解液中对铝和铝合金表面生成一层均匀的阳极氧化膜。

除非在合同,订购单或适用图纸有特殊要求, I类氧化膜将不能应用在超过含铜5.0%的铝合金或含硅超过7.0%铝合金,或则允许的合金成分总含量超过7.5%铝合金的表面生成。

对要求I,IB或IC类的可以热处理的铝合金,应在阳极氧化前热处理退火。

例如-T4,-T6,或者T73。

3.4.1.1IC类氧化膜 IC类氧化膜是TYPE I和IB非铬酸替代物。

除非特许,IC类氧化膜代替所规定的I或IB类氧化膜是不允许的。

3.4.2 II和IIB类氧化膜 II和IIB类氧化膜应是在硫酸电解液中对铝和铝合金表面生成一层均匀的阳极氧化膜。

对可热处理的铝合金应在阳极氧化前进行进行清洗。

这种热处理退火可以是: -T4,-T6,或者T73。

3.4.2.1 IIB类氧化膜 IIB类氧化膜是I类和IB类氧化膜非铬酸替代物。

除非特许,禁止用IIB类氧化膜代替规定的I类和IB类氧化膜。

3.4.3 III类氧化膜 III类氧化膜应是在电解液中铝和铝合金表面生成的一层均匀的氧化膜。

III类氧化膜可又任何一种工艺在铝和铝合金表面生成一定厚度的非常致密的氧化膜(见3.7.2.1)。

除非在合同,订购单或适用图纸有特殊要求,III类氧化膜不能在超过含铜5.0%或含硅超过8.0%铝合金上生成。

如果硅含量高于8.0%的铝合金上生成铝阳极氧化膜应经相关的采购部门批准。

应热处理的铝合金要在阳极氧化前进行例如-T4,-T6,或者T73等的热处理。

3.5 1级如果在合同或订购单有规定1级(见6.2),阳极氧化膜不应染色。

任何各种不同成分的铝和铝合金的阳极氧化形成的自然发色不应视作染色。

由封闭工艺获得的特殊颜色也不应视作染色。

3.6 2级如果在合同或订购单有规定2级(见6.2),则阳极氧化膜应在各种染料溶液中均匀染色精制铝和铝合金上的颜色应均匀。

铸铝往往由铸件本身的孔隙会有褪色或失色的现象。

使用的染料不应造成对阳极氧化膜的损害。

3.6.1染色如果要求染色,则应在合同,订购单或有关图纸(见6.2)要求的颜色和颜色均匀度来进行。

3.6.1.1铸件染色后的铸件会有颜色不一致的情况出现。

应由采购部门指明可接受的不均匀程度。

3.7具体要求3.7.1 I,IB,IC ,II和IIB类氧化膜3.7.1.1氧化膜的重量在染色和封闭前,I,IB,IC ,II和IIB类氧化膜在按4.5.2检测时,应符合表1的氧化膜重量要求(见6.10.6)。

表11/-3.7.1.2耐腐蚀在按4.5.3要求进行盐雾试验,经目测检验,试样应满足以下要求:a. 对一组5个以上试样总面积150平方英寸区域检查后,试样孤立凹坑数不应超过15个(见6.19)。

而且每一个凹坑的直径不应大于0.031inch。

在离识别标志,边缘和电极接触点0.062inch之内区域不在检测范围。

b. 对二个以上的试样总面积在30inch2区域检查后,试验的孤立凹坑不应超过5个,而且每一个凹坑的直径不应大于0.031 inch。

在离识别标志,边缘和电极接触点0.062inch之内区域不在检测范围。

c.除上述a和b要求外,I和IB类试样不应有深黑区(点,条,标记)3.7.1.3耐晒牢度除非在合同,订购单或适用图纸另有规定,2级染色的阳极氧化膜在经过耐晒试验(见4.5.4)后,其褪色程度应相当于DELTA(E)=3。

(见6.2)3.7.2 III类氧化膜3.7.2.1氧化膜的厚度除非合同,订购单和适用图纸另有规定(见6.2),其正规氧化膜厚度应该是0.002inch(2mils)(见6.16,6.17和6.10到6.10.5)。

如没特殊规定,对于厚度在0.002inch以下的氧化膜,在按4.5.1测试时,其氧化膜厚度变化不应大于±20%,对于氧化膜厚度大于0.002inch(2mils),则厚度变化不应大于0.0004inch(0.4mil)。

表IV所示的是典型III类氧化膜的厚度范围。

注:1密尔(mil)=25.4微米=0.001英寸(inch)3.7.2.1.1氧化膜的重量采购部门可以选择用氧化膜重量来代替氧化膜的厚度(见3.7.2.1)。

在工序活动的选择权之下,在按4.5.2检测要求见(6.2),每平方英尺上,每1密尔的未封闭的III类氧化膜的重量应不小于4320毫克。

3.7.2.2耐磨性在按4.5.5检测时,未封闭的III类氧化膜应具有规定的坚硬耐磨层。

对于含铜量超过2%的铝合金其最大的磨耗指数为 3.5mg/1000转。

其他所有的合金磨耗指数不应超过1.5mg/1000圈。

3.8封闭3.8.1 I,IB,IC,II和IIB类除非在合同,订购单与适用图纸另有规定,所有I、IB 、IC 、II和IIB类阳极氧化膜都应完全封闭。

应该按照3.8.1.1或3.8.1.2来封闭。

如果使用选用润湿剂,则需选择非离子型。

3.8.1.1 1级,1级的氧化膜应浸在以下封闭液中进行封闭:90~100℃(194~212℉)的5%重铬酸钠或重铬酸钾(pH5.0~6.0)浸15分钟,或用沸去离子水,醋酸镍,醋酸钴,以及其它适当化学溶液(见6.15)。

3.8.1.2 2级 2级的氧化膜应浸在如下溶液中进行封闭:含0.5%的醋酸镍或醋酸钴(pH5.5~5.8),沸去离子水,或者热醋酸镍和热重铬酸钠溶液的双重封闭(见6.11),或其它适当溶液。