齿轮尺寸的公差配合标注

- 格式:ppt

- 大小:578.00 KB

- 文档页数:27

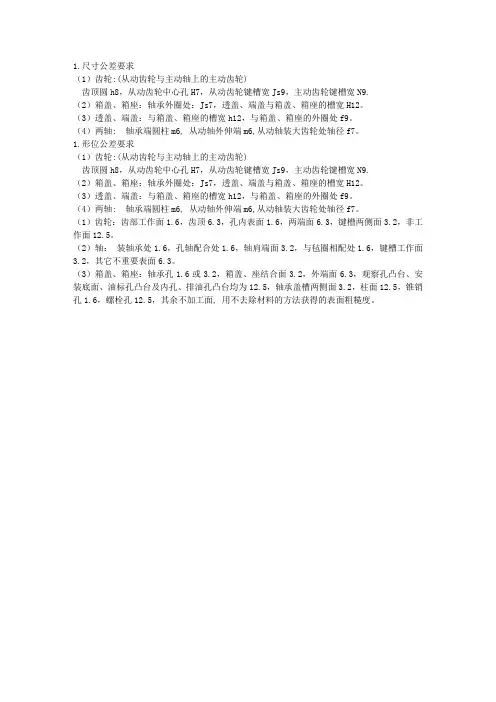

1.尺寸公差要求

(1)齿轮:(从动齿轮与主动轴上的主动齿轮)

齿顶圆h8,从动齿轮中心孔H7,从动齿轮键槽宽Js9,主动齿轮键槽宽N9.

(2)箱盖、箱座:轴承外圈处:Js7,透盖、端盖与箱盖、箱座的槽宽H12。

(3)透盖、端盖:与箱盖、箱座的槽宽h12,与箱盖、箱座的外圈处f9。

(4)两轴: 轴承端圆柱m6, 从动轴外伸端m6,从动轴装大齿轮处轴径f7。

1.形位公差要求

(1)齿轮:(从动齿轮与主动轴上的主动齿轮)

齿顶圆h8,从动齿轮中心孔H7,从动齿轮键槽宽Js9,主动齿轮键槽宽N9.

(2)箱盖、箱座:轴承外圈处:Js7,透盖、端盖与箱盖、箱座的槽宽H12。

(3)透盖、端盖:与箱盖、箱座的槽宽h12,与箱盖、箱座的外圈处f9。

(4)两轴: 轴承端圆柱m6, 从动轴外伸端m6,从动轴装大齿轮处轴径f7。

(1)齿轮:齿部工作面1.6,齿顶6.3,孔内表面1.6,两端面6.3,键槽两侧面3.2,非工作面12.5。

(2)轴:装轴承处1.6,孔轴配合处1.6,轴肩端面3.2,与毡圈相配处1.6,键槽工作面3.2,其它不重要表面6.3。

(3)箱盖、箱座:轴承孔1.6或3.2,箱盖、座结合面3.2,外端面6.3,观察孔凸台、安装底面、油标孔凸台及内孔、排油孔凸台均为12.5,轴承盖槽两侧面3.2,柱面12.5,锥销孔1.6,螺栓孔12.5,其余不加工面, 用不去除材料的方法获得的表面粗糙度。

齿轮工作图的标注方法和参数表内容齿轮工作图一般由图形、参数表、技术要求、图框和标题栏等组成,其中图形和参数表最为重要。

图形用于表达齿轮的几何形状、尺寸及精度、粗糙度等内容,而参数表则用于填写齿轮的模数、齿数、螺旋角及方向、变位系数等。

在齿轮工作图中,图形和参数表缺一不可。

GB6443-1986 《渐开线圆柱齿轮图样上应注明的尺寸数据》和GB12371-1990《锥齿轮图样上应注明的尺寸数据》分别规定了圆柱齿轮和锥齿轮的图形和参数表需要标注(或填写)的具体内容,是设计齿轮时应该遵守的规则。

一、圆柱齿轮的标注和参数表内容根据GB6443-1986 《渐开线圆柱齿轮图样上应注明的尺寸数据》的规定,圆柱齿轮工作图的图形和参数表必须符合以下要求:1.1需要在图样上标注的一般尺寸数据:a)顶圆直径及其公差;b)分度圆直径;c)齿宽;d)孔(轴)径及其公差;e)定位面及其要求(径向和端面跳动公差应标注在分度圆附近);f)齿轮表面粗糙度(齿面粗糙度标注在齿高中部圆上或另行标注);1.2需要在参数表中列出的数据:a)基本齿廓(符合GB1356-78《渐开线圆柱齿轮基准齿形》)时仅注明齿形角,不符合时则应以图祥述其特性);b)法向模数;c)齿数;d)齿顶高系数;e)螺旋角;f)螺旋方向;g)径向变位系数;h)齿厚:公称值及其上、下偏差(法向齿厚公称值及其上、上偏差,或公法线平均长度及其上、下偏差,或量柱(球)测量距及其上、下偏差);i)精度等级;j)齿轮副中心距及其极限偏差;k)配对齿轮的图号及其齿数;l)检验项目代号及其公差(或极限偏差)值。

1.3其它根据齿轮的具体形状及其技术条件的要求,还应给出其它一切在齿轮加工和测量时所必需的数据。

a)对于带轴的小齿轮,以及轴、孔不作为定心基准的大齿轮,在切齿前作定心检查用的表面最大径向跳动量必须规定。

b)为检验轮齿的加工精度,对某些齿轮尚需指出其它一些技术参数(如基圆直径),或其它作为检测用的尺寸参数和形位公差(如齿顶圆柱面)。

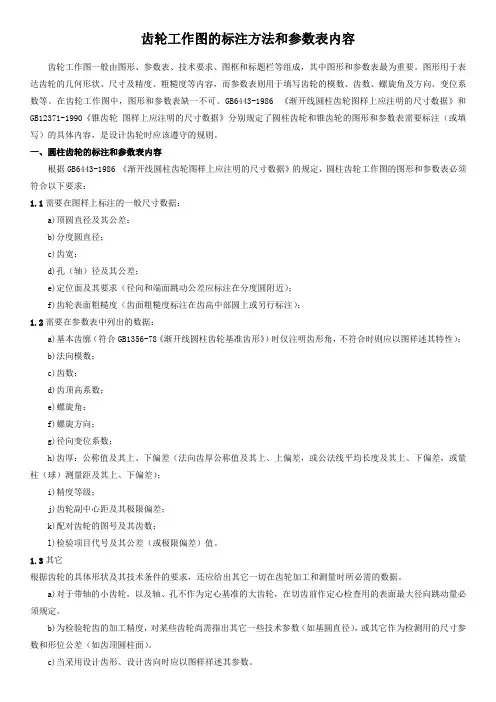

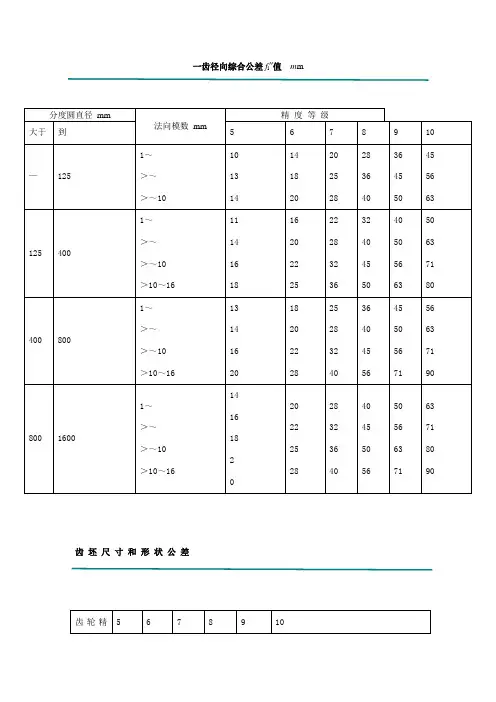

一齿径向综合公差f i″值m m

注:①当三个公差组的精度等级不同时,按最高的精度等级确定公差值。

②若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于。

标准公差数值μm

齿坯基准面径向跳动*和端面圆跳动公差m m

注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。

齿轮的表面粗糙度(R

注:本表不属GB10095-88,供参考。

非变位直齿圆柱齿轮分度圆上弦齿厚及弦齿高

(a*

注:1. 用成形铣刀加工齿轮时,标注和测量分度圆弦齿厚和弦齿高;

用范成法加工时,可以标注或测量固定弦厚和弦齿高。

2. 对于斜齿圆柱齿轮和圆锥齿轮,使用本表时,应以当量齿数z d代替z(斜齿轮:z d=z/cos3b b;

锥齿轮:z d=z/cosd)。

z d非整数时,可用插值法求出。

3. 本表不属GB10095-88,供参考。

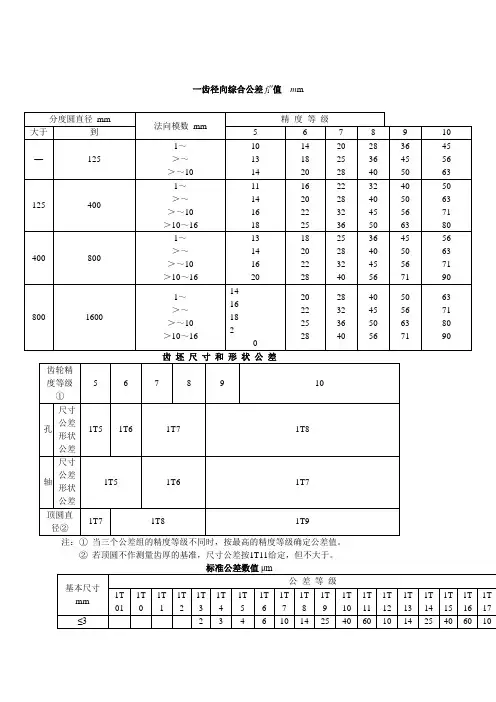

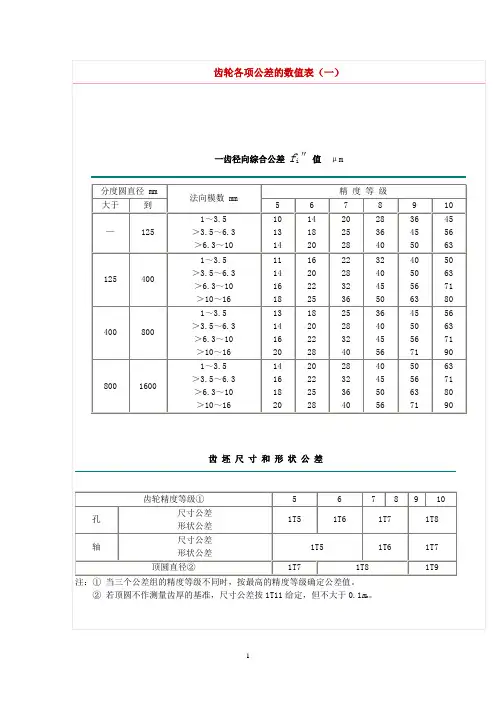

一齿径向综合公差f i″值m m

齿坯尺寸和形状公差

注:① 当三个公差组的精度等级不同时,按最高的精度等级确定公差值。

② 若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于0.1m n。

标准公差数值μm

齿坯基准面径向跳动*和端面圆跳动公差m m

注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。

齿轮的表面粗糙度(R a)推荐值m m

注:本表不属GB10095-88,供参考。

非变位直齿圆柱齿轮分度圆上弦齿厚及弦齿高

(a0=20°,h a*=1)

注:1. 用成形铣刀加工齿轮时,标注和测量分度圆弦齿厚和弦齿高;

用范成法加工时,可以标注或测量固定弦厚和弦齿高。

2. 对于斜齿圆柱齿轮和圆锥齿轮,使用本表时,应以当量齿数z d代替z(斜齿轮:z d=z/cos3b b;

锥齿轮:z d=z/cosd)。

z d非整数时,可用插值法求出。

3. 本表不属GB10095-88,供参考。

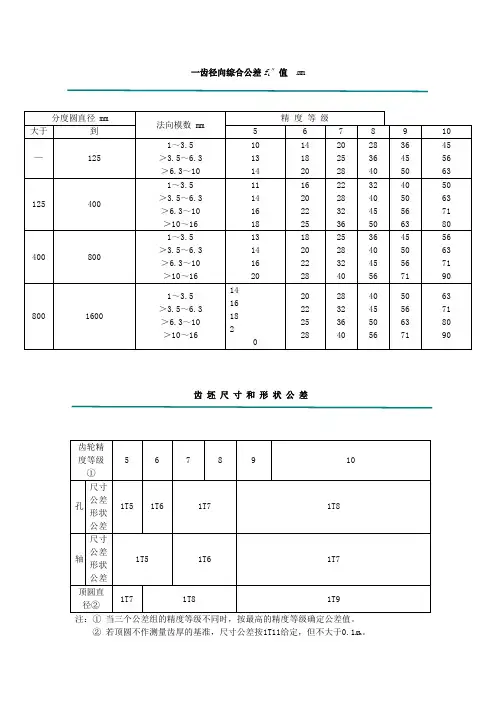

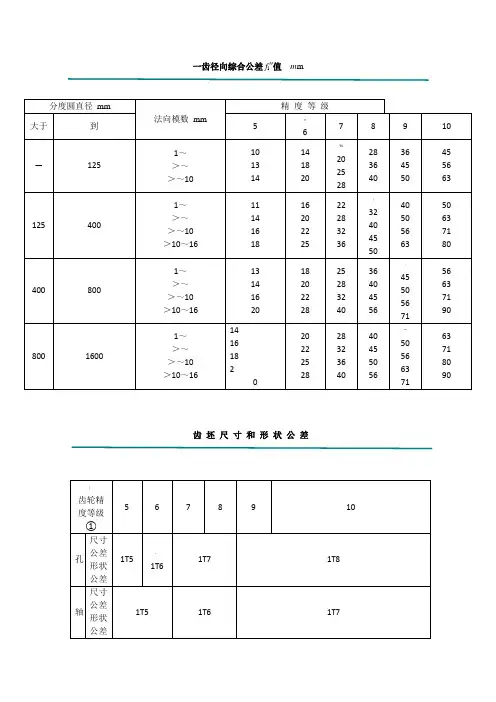

齿径向综合公差fi 〃值mm

齿坯尺寸和形状公差

注:①当三个公差组的精度等级不同时,按最高的精度等级确定公差值。

②若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于O.inin。

标准公差数值ym

7

到5、6 、9、10

8

1

8

125 11 2 28 400 14 2 36 800 20 3 50

1600 28 2 71

注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。

齿轮的表面粗糙度(Ra)推荐值mm

注:本表不属GB10095-88,供参考。

非变位直齿圆柱齿轮分度圆上弦齿厚及弦齿高(ao=20 °, ha*= 1)

用范成法加工时,可以标注或测量固定弦厚和弦齿高。

2•对于斜齿圆柱齿轮和圆锥齿轮,使用本表时,应以当量齿数Zd代替z (斜齿轮:Zd=z/cos3bb;

锥齿轮:Zd=z/cosd)o Zd非整数时,可用插值法求出。

3.本表不属GB10095-88,供参考。

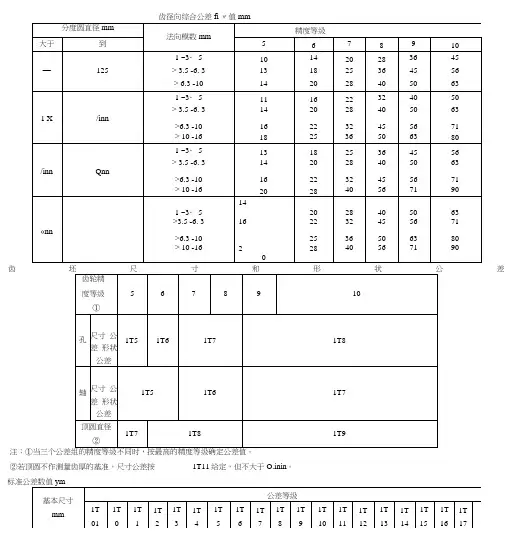

一齿径向综合公差f i″值m m

齿坯尺寸和形状公差

注:① 当三个公差组的精度等级不同时,按最高的精度等级确定公差值。

② 若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于。

标准公差数值μm

齿坯基准面径向跳动*和端面圆跳动公差m m

注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。

齿轮的表面粗糙度(R a)推荐值m m

注:本表不属GB10095-88,供参考。

非变位直齿圆柱齿轮分度圆上弦齿厚及弦齿高(a0=20°,h a*=1)

注:1. 用成形铣刀加工齿轮时,标注和测量分度圆弦齿厚和弦齿高;

用范成法加工时,可以标注或测量固定弦厚和弦齿高。

2. 对于斜齿圆柱齿轮和圆锥齿轮,使用本表时,应以当量齿数z d代替z(斜齿轮:z d=z/cos3b b;

锥齿轮:z d=z/cosd)。

z d非整数时,可用插值法求出。

3. 本表不属GB10095-88,供参考。

一齿径向综合公差f i″值m m

齿坯尺寸和形状公差

注:① 当三个公差组的精度等级不同时,按最高的精度等级确定公差值。

② 若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于。

标准公差数值μm

》

齿坯基准面径向跳动*和端面圆跳动公差m m 注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。

.

齿轮的表面粗糙度(R a)推荐值m m

注:本表不属GB10095-88,供参考。

非变位直齿圆柱齿轮分度圆上弦齿厚及弦齿高

(a0=20°,h a*=1)

注:1. 用成形铣刀加工齿轮时,标注和测量分度圆弦齿厚和弦齿高;

用范成法加工时,可以标注或测量固定弦厚和弦齿高。

2. 对于斜齿圆柱齿轮和圆锥齿轮,使用本表时,应以当量齿数z d代替z(斜齿轮:z d=z/cos3b b;

锥齿轮:z d=z/cosd)。

z d非整数时,可用插值法求出。

3. 本表不属GB10095-88,供参考。

锥齿轮公差 DIN3965UDC 621.833.2:621.753.1 德国标准 1986年8月取代1981年9月版为了与国际标准化组织(ISO)发行的标准的现行实践相一致,整个标准都使用逗号作为十进制标志。

目录第一部分基本内容 (2)1. 应用范围 (2)2. 前言 (2)3. 符号和量 (2)4. 齿坯尺寸公差 (3)5. 齿轮公差体系结构 (4)5.1公差间的关系 (4)5.2参数的误差和偏差 (4)5.3锥齿轮公差等级 (5)5.4公差的计算 (5)6. 应用公差 (6)7. 附加的测量方法 (6)7.1径向跳动 (6)7.2节距误差 (7)7.3切向综合误差 (7)8. 齿面接触斑点 (7)第2部分单个参数公差 (9)1. 前言和应用范围 (9)2. 公差 (9)第3部分切向综合误差公差 (25)1. 前言和应用范围 (25)2. 公差 (25)第4部分轴交角误差和轴交点偏差公差 (41)1. 前言和应用范围 (41)2. 公差 (41)第一部分基本内容1. 应用范围此标准为直齿,曲齿及带偏置距或不带偏置距的弧齿锥齿轮指定公差,相应的模数范围为1mm到50mm,最大节圆直径达2500mm。

2. 前言为确保标准满足锥齿轮所有功能要求,涉及到运转平稳性,承载能力,均匀的角度传递和统一的使用寿命,齿轮系统某些参数的误差有必要控制在给定的范围内。

公差大小已使用与圆孔配合相类似的原则确定了。

因此,与圆孔配合类似,目前技术无法实现的精度对应的公差等级也已被确定,因为它们代表将来有可能达到的精度。

3. 符号和量a 齿面接触斑点尺寸,轴向偏移c 齿面接触斑点尺寸d 节圆直径;齿面接触斑点尺寸d m中点节圆直径d B测试凸缘直径d R分度曲面直径e 齿面接触斑点尺寸f 个体误差;齿面接触斑点尺寸f a轴线交点误差f i’齿间切向综合误差f k’切向综合误差的短波成分f l’切向综合误差的长波成分f p相邻周节误差f u相邻周节偏差fΣ轴交角误差m 模数m mn 中点锥距处的法向模数t B安装距(顶点到背部的距离)t E轮冠距(大端齿顶圆所在平面至定位面的距离)t H辅助面距(辅助平面到定位面间距离)u 传动比B 孔径F 综合累积误差F i旋转偏差F i’切向综合误差F p节距累积误差F r径向跳动F rd 测试凸缘直径dB 相对于大轮轴线的径向跳动 F rs 参考平面F1相对于大轮轴线的径向跳动 F 1,F 2 参考平面 K 1-K 9辅助量 R m 中点锥距 δ 分锥角 δa 顶锥角 εα 端面重合度 εβ 纵向重合度 εγ 总重合度 φ 公差增量 Σ 轴交角图1 齿坯和安装距公差(同样可以参考DIN3971中的定义)4. 齿坯尺寸公差(适用于切齿之前的齿坯)计量、制造和装配所必须的测试平面和测试直径的公差也同样要满足。