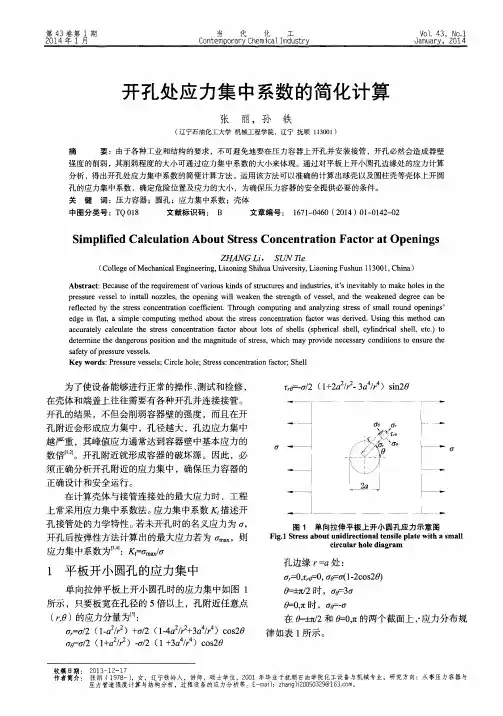

开孔处应力集中系数的简化计算

- 格式:docx

- 大小:38.09 KB

- 文档页数:5

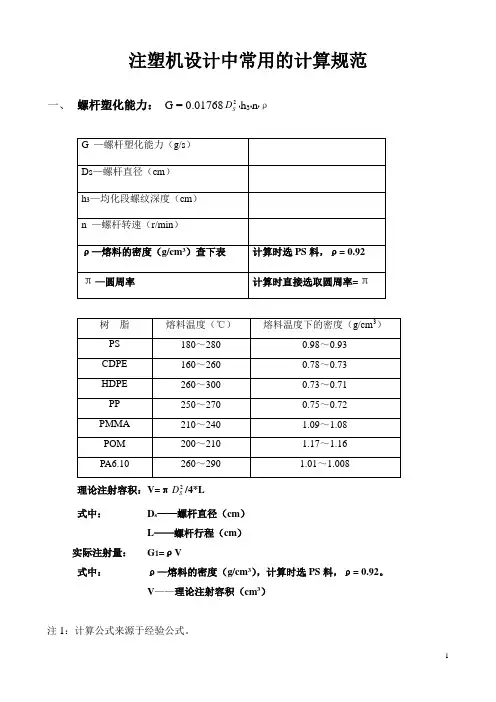

注塑机设计中常用的计算规范一、螺杆塑化能力:G = 0.017682D·h3·n·ρSD/4*L理论注射容积:V=π2S式中:D s——螺杆直径(cm)L——螺杆行程(cm)实际注射量:G1=ρV式中:ρ—熔料的密度(g/cm3),计算时选PS料,ρ= 0.92。

V——理论注射容积(cm3)注1:计算公式来源于经验公式。

二、螺杆的强度根据螺杆最常见的破坏,是在加料段螺槽根径处发生断裂,所以螺杆的强度计算就以此处计算其应力。

σr =224τσ+c≤〔σ〕 式中:压缩应力σc =sF P 0= 210⎪⎪⎭⎫ ⎝⎛d D 0p剪应力 τ=stW M 材料许用应力〔σ〕=ny σ式中三、熔胶筒的壁厚:(按厚壁筒计算中的能量理论,校核其强度或计算壁厚)熔胶筒的总应力σr = P 1322-K K ≤ 〔σ〕熔胶筒壁厚 δ= 2b D (P3-〔σ〕〔σ〕- 1 ) 式中部分熔胶筒的K 值四、螺杆驱动功率:采用经验公式计算N s = C·5.2D·n4.1S式中:N s——螺杆驱动功率(kw)C ——与螺杆结构参数及传动方式有关的系数取C=0.00016D s——螺杆直径(cm)n ——螺杆转速(r/min)螺杆所需扭矩与直径及转速之间的关系,可用下式表示:M t = 10α·D mS式中:M t——螺杆扭矩(N·m)——螺杆直径(cm)DSα——比例系数,对于热塑性塑料α=1.2~1.5m ——由树脂性能而定的指数,m=2.7~3螺杆的驱动功率一般需留20~30%的余量,以作备用。

五、传动轴的强度:传动轴最常见的破坏是在承受扭矩的最小截面处发生断裂,所以传动轴的强度计算就以此处进行计算:σr =224τσ+c ≤〔σ〕 式中:压缩应力σc = sF P= 210⎪⎪⎭⎫ ⎝⎛d D 0p剪应力 τ=stW M 材料许用应力〔σ〕=ny σ式中六、轴 承1、基本额定动负荷计算:C =Tn dm h f f f f f ·P < C r (或C a ) 式中C ——基本额定动负荷计算值(N ); P ——当量动负荷,见下式(N ); h f ——寿命系数,按表7-2-4选取; n f ——速度系数,按表7-2-5选取;m f ——力矩负荷系数,力矩负荷较小时1.5,力矩负荷较大时2; d f ——冲击负荷系数,按表7-2-6选取; T f ——温度系数,按表7-2-7选取;C r ——轴承尺寸及性能表中所列径向基本额定动负荷(N ); C a ——轴承尺寸及性能表中所列轴向基本额定动负荷(N )。

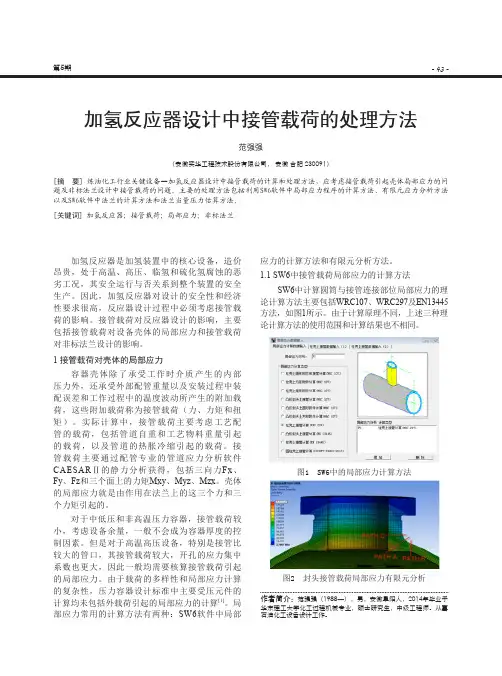

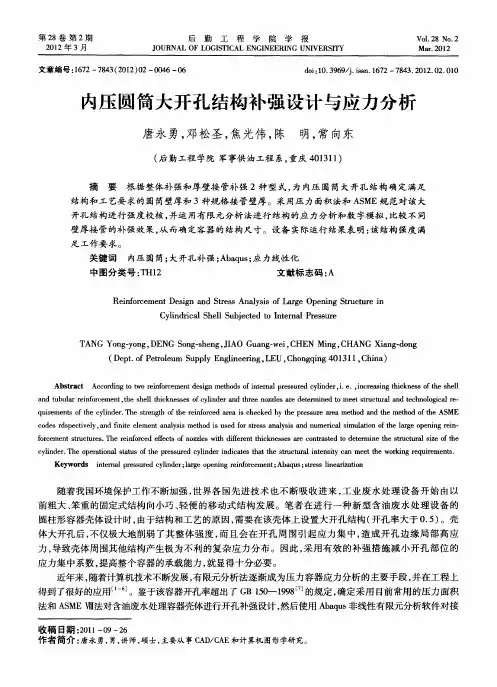

- 43 -第5期加氢反应器设计中接管载荷的处理方法范强强(安徽实华工程技术股份有限公司, 安徽 合肥 230091)[摘 要] 炼油化工行业关键设备—加氢反应器设计中接管载荷的计算和处理方法,应考虑接管载荷引起壳体局部应力的问题及非标法兰设计中接管载荷的问题。

主要的处理方法包括利用SW6软件中局部应力程序的计算方法、有限元应力分析方法以及SW6软件中法兰的计算方法和法兰当量压力估算方法。

[关键词] 加氢反应器;接管载荷;局部应力;非标法兰作者简介:范强强(1988—),男,安徽阜阳人,2014年毕业于华东理工大学化工过程机械专业,硕士研究生,中级工程师。

从事石油化工设备设计工作。

图2 封头接管载荷局部应力有限元分析加氢反应器是加氢装置中的核心设备,造价昂贵,处于高温、高压、临氢和硫化氢腐蚀的恶劣工况,其安全运行与否关系到整个装置的安全生产。

因此,加氢反应器对设计的安全性和经济性要求很高,反应器设计过程中必须考虑接管载荷的影响。

接管载荷对反应器设计的影响,主要包括接管载荷对设备壳体的局部应力和接管载荷对非标法兰设计的影响。

1 接管载荷对壳体的局部应力容器壳体除了承受工作时介质产生的内部压力外,还承受外部配管重量以及安装过程中装配误差和工作过程中的温度波动所产生的附加载荷,这些附加载荷称为接管载荷(力、力矩和扭矩)。

实际计算中,接管载荷主要考虑工艺配管的载荷,包括管道自重和工艺物料重量引起的载荷,以及管道的热胀冷缩引起的载荷。

接管载荷主要通过配管专业的管道应力分析软件CAESAR Ⅱ的静力分析获得,包括三向力Fx 、Fy 、Fz 和三个面上的力矩Mxy 、Myz 、Mzx 。

壳体的局部应力就是由作用在法兰上的这三个力和三个力矩引起的。

对于中低压和非高温压力容器,接管载荷较小,考虑设备余量,一般不会成为容器厚度的控制因素。

但是对于高温高压设备,特别是接管比较大的管口,其接管载荷较大,开孔的应力集中系数也更大,因此一般均需要核算接管载荷引起的局部应力。

第三章 平面模型应力计算方法(1学时)从光弹性实验中已经获得了两类资料,一类是等差线,即表示两主应力差相等的线;另一类是等倾线,即表示主应力方向相同的线。

就是说,从实验中已经得到了两个条件。

现在讨论如何根据这两个条件来计算模型中的应力值。

相关知识:应力圆、点的应力状态、平衡方程等,注意区分材料力学和弹性力学中关于剪应力符号的规定。

§3-1 边界应力和应力集中一、边界应力光弹性模型实验中,计算应力是从边界开始的。

边界应力是直接根据模型边界上所出现的等差线条纹级数求出的。

因为根据公式021σσσn =-可知,等式右边的条纹级数n 从等差线图获得,б0是模型条纹值,是一个已知的常数。

对于模型的无载边界只有沿边界切线方向的一个主应力存在,另一个为零。

根据钉压法完全确定了这个未知的主应力是拉还是压,即201σσσσn n =-=或 (3-1)如果边界法向方向有载,则载荷是做实验时加上去的,是一个已知值,稍加推理(主应力方向即外载荷方向),边界应力值就可以确定。

工程上的问题,大多数是需要知道最大应力值及其发生的部位,再用最大应力来控制构件的强度设计,或者在发生最大应力处适当加强或采取其它相应措施,以确保构件强度的可靠性。

实际上,当构件受力后,最大应力往往就发生在构件的边界上,对于全面确定边界值(而不是边界个别值)来说,应用光弹性模型实验法比之于其它任何方法都更方便、更有效。

例如图3-1a 所示平面开孔眼杆,受拉力P=700N .其等差线如图3-1b 所示,欲求眼杆洞孔水平直径边界点A 处的应力值。

眼杆材料条纹值级⋅=m kN f /5.120。

眼杆厚度t=5mm ,洞孔处宽度b=13.7mm ,读出A 点处的条纹级数n A =9.56级(图中D=26mm ,d=3mm )。

根据钉压法可知点A 受拉,应用公式(3-1)得到边界点A 的应力为MPa t f n A A 9.23005.0105.1256.930=⨯⨯==σ二、应力集中应力集中现象由等差线图清楚地展现出来。

拉伸、压缩与剪切1基本概念及知识要点1.1 基本概念轴力、拉(压)应力、力学性能、强度失效、拉压变形、胡克定律、应变、变形能、静不定问题、剪切、挤压。

以上概念是进行轴向拉压及剪切变形分析的基础,应准确掌握和理解这些基本概念。

1.2 轴向拉压 的内力、应力及变形1.横截面上的内力:由截面法求得横截面上内力的合力沿杆的轴线方向,故定义为轴力F N ,符号规定:拉力为正,压力为负。

工程上常以轴力图表示杆件轴力沿杆长的变化。

2.轴力在横截面上均匀分布,引起了正应力,其值为F Aσ=N正应力的符号规定:拉应力为正,压应力为负。

常用的单位为MPa 、Pa 。

3.强度条件强度计算是材料力学研究的主要问题之一。

轴向拉压时,构件的强度条件是[]F Aσσ=≤N可解决三个方面的工程问题,即强度校核、设计截面尺寸及确定许用载荷。

4.胡克定律线弹性范围内,杆的变形量与杆截面上的轴力F N 、杆的长度l 成正比,与截面尺寸A成反比;或描述为线弹性范围内,应力应变成正比,即F l l E EAσε∆==N式中的E 称为材料的弹性模量,EA 称为抗拉压刚度。

胡克定律揭示在比例极限内,应力和应变成正比,是材料力学最基本的定律之一,一定要熟练掌握。

1.3 材料在拉压时的力学性能材料的力学性能的研究是解决强度和刚度问题的一个重要方面。

材料力学性能的研究一般是通过实验方法实现的,其中拉压试验是最主要、最基本的一种试验,由它所测定的材料性能指标有:E —材料抵抗弹性变形能力的指标;b s σσ,—材料的强度指标;ψδ, —材料的塑性指标。

低碳钢的拉伸试验是一个典型的试验。

详见教材,应理解本部分知识。

1.4 简单拉压静不定问题1. 未知力的个数超过静力平衡方程个数的问题为静不定问题,其中未知力可以是结构的约束反力或构件的内力。

2. 解决静不定问题,除列出静力平衡方程外,还需列出一定数量的补充方程,这些补充方程可由结构各部分变形之间的几何关系以及变形和力之间的物理关系求得,将补充方程和静力平衡方程联立求解,即可得出全部未知力。

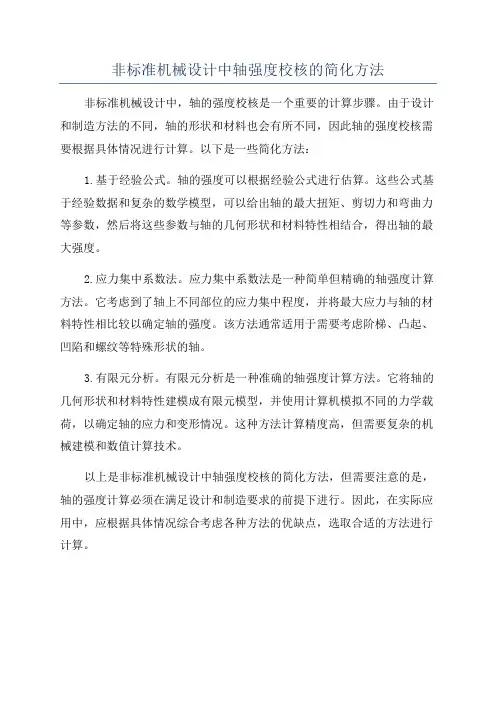

非标准机械设计中轴强度校核的简化方法非标准机械设计中,轴的强度校核是一个重要的计算步骤。

由于设计和制造方法的不同,轴的形状和材料也会有所不同,因此轴的强度校核需要根据具体情况进行计算。

以下是一些简化方法:

1.基于经验公式。

轴的强度可以根据经验公式进行估算。

这些公式基于经验数据和复杂的数学模型,可以给出轴的最大扭矩、剪切力和弯曲力等参数,然后将这些参数与轴的几何形状和材料特性相结合,得出轴的最大强度。

2.应力集中系数法。

应力集中系数法是一种简单但精确的轴强度计算方法。

它考虑到了轴上不同部位的应力集中程度,并将最大应力与轴的材料特性相比较以确定轴的强度。

该方法通常适用于需要考虑阶梯、凸起、凹陷和螺纹等特殊形状的轴。

3.有限元分析。

有限元分析是一种准确的轴强度计算方法。

它将轴的几何形状和材料特性建模成有限元模型,并使用计算机模拟不同的力学载荷,以确定轴的应力和变形情况。

这种方法计算精度高,但需要复杂的机械建模和数值计算技术。

以上是非标准机械设计中轴强度校核的简化方法,但需要注意的是,轴的强度计算必须在满足设计和制造要求的前提下进行。

因此,在实际应用中,应根据具体情况综合考虑各种方法的优缺点,选取合适的方法进行计算。

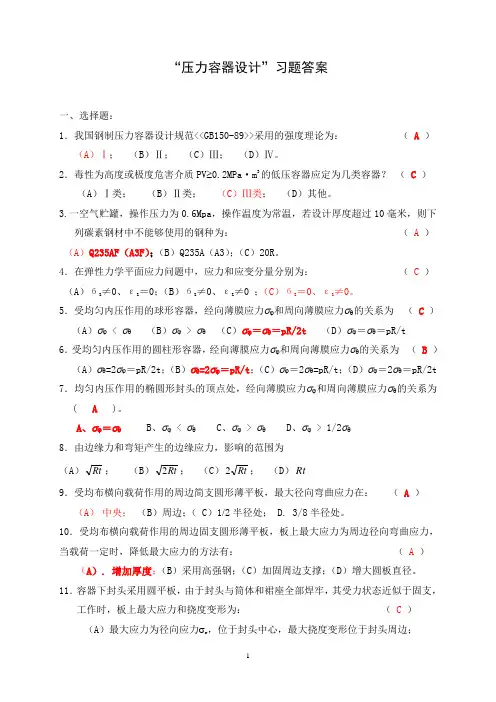

“压力容器设计”习题答案一、选择题:1.我国钢制压力容器设计规范<<GB150-89>>采用的强度理论为: ( A )(A )Ⅰ; (B )Ⅱ; (C )Ⅲ; (D )Ⅳ。

2.毒性为高度或极度危害介质PV ≥0.2MPa ·m 3的低压容器应定为几类容器? ( C )(A )Ⅰ类; (B )Ⅱ类; (C )Ⅲ类; (D )其他。

3.一空气贮罐,操作压力为0.6Mpa ,操作温度为常温,若设计厚度超过10毫米,则下列碳素钢材中不能够使用的钢种为: ( A )(A )Q235AF (A3F );(B )Q235A (A3);(C )20R 。

4.在弹性力学平面应力问题中,应力和应变分量分别为: ( C )(A )бZ ≠0、εZ =0;(B )бZ ≠0、εZ ≠0 ;(C )бZ =0、εZ ≠0。

5.受均匀内压作用的球形容器,经向薄膜应力σϕ和周向薄膜应力σθ的关系为 ( C )(A )σϕ < σθ (B )σϕ > σθ (C )σϕ=σθ=pR/2t (D )σϕ=σθ=pR/t6.受均匀内压作用的圆柱形容器,经向薄膜应力σϕ和周向薄膜应力σθ的关系为 ( B )(A )σθ=2σϕ=pR/2t ;(B )σθ=2σϕ=pR/t ;(C )σϕ=2σθ=pR/t ;(D )σϕ=2σθ=pR/2t7.均匀内压作用的椭圆形封头的顶点处,经向薄膜应力σϕ和周向薄膜应力σθ的关系为 ( A )。

A 、σϕ=σθB 、σϕ < σθC 、σϕ > σθD 、σϕ > 1/2σθ8.由边缘力和弯矩产生的边缘应力,影响的范围为(A )Rt ; (B )Rt 2; (C )Rt 2; (D )Rt9.受均布横向载荷作用的周边简支圆形薄平板,最大径向弯曲应力在: ( A )(A ) 中央; (B )周边;( C )1/2半径处; D. 3/8半径处。

既有混凝土梁上开孔后的受力性能分析与加固设计何绪杰 1 王乘风1方有珍21. 苏州金泰科工程加固公司苏州2150002. 苏州科技学院土木学院苏州215011摘要:针对实际工程加固改造中在既有混凝土梁上开洞的情况,采用一般计算分析方法和ABQUS进行精确的弹性分析,结果显示:洞口的增设导致梁的强度有一定幅度的降低,同时洞口周边也出现了一定程度的应力集中现象。

根据分析结果提出洞口附近的加固设计方案,保证了混凝土梁的抗弯、抗剪承载能能力,缓解了洞口周边的应力集中现象,提高了结构的可靠性,这将为从事建筑结构加固改造的相关设计人员提供了参考。

关键词:开洞;弹性力学分析;承载能力;加固设计方案Mechanical Analysis and Retrofitting design of opening in Built-up BeamFang Youzhen1Yu Xiaojian2Wang Chengfeng33. Suzhou Kingtech reinforce Engineering Co. Ltd, Suzhou 215000, China;2. Archi-Feeling(Suzhou) Co. Ltd, Suzhou 215131, China;3. College ofCivil Engineering, University of Science and Technology of Suzhou, Suzhou 215011, China ;Abstract: Combined with the practice of opening in built-up beam, the conventional design method and FEM software named ABQUS were adopted to calculate and analyze, the the elastic mechanical behaviour of it was derived. The results show the flexural and shear carrying-capcity were declined to some extent, stress-concentration discovered in the nearby region of opening. Based on the results, the retrofitting design plan was provided to ensure the loading-carrying capcity of built-up beam, relieve the stress-concentration, improve the reliability of the structure, offfer the reference for relevants researcher and designers. Keywords: opening; elastic mechanical analysis ; loading-carrying capacity; retrofitting design plan近年来,为了满足建筑物的使用功能改变的要求,对既有建筑物进行加固改造的需求日益增多,有的为了改善办公条件将小开间改为大开间;有的为了提高建筑物的利用率,将原来的大空间进行增层;有的为了交通方便增设电梯间或扶梯等等。

开孔处应力集中系数的简化计算开孔处应力集中系数的计算可以通过解析方法、半解析方法和数值模拟方法等多种途径。

其中,解析方法适用于一些简单的几何形状和加载情况,可以给出准确的结果。

而半解析方法和数值模拟方法则适用于更为复杂的加载和几何形状情况,能够给出较为准确的结果。

以下以解析方法为例,介绍一种简化计算开孔处应力集中系数的方法。

假设我们有一个孔洞直径为d的圆形开孔,加载情况是拉伸力F作用在垂直于孔洞的方向上。

以下步骤将展示如何计算开孔处应力集中系数。

步骤1:确定应力集中区域首先,需要确定应力集中区域。

在圆形开孔情况下,应力集中区域是孔洞边缘的附近区域,具体位置取决于加载情况。

步骤2:确定基本应力根据拉伸力F的作用方向,我们可以确定基本应力。

在这种情况下,我们可以将基本应力分为两个分量,即沿孔洞直径方向的应力σx和垂直于孔洞直径方向的应力σy。

步骤3:计算应力集中系数应力集中系数的计算依赖于应力固有系数和几何系数的乘积。

对于圆形开孔,应力集中系数的计算公式为:Kt = σ_max / σ_0其中,Kt是应力集中系数,σ_max是应力集中区域内的最大应力,σ_0是无孔情况下的基本应力。

步骤4:确定应力集中系数的数值为了计算应力集中系数,需要确定应力集中区域内的最大应力σ_max和无孔情况下的基本应力σ_0。

这可以通过理论计算、实验测量或数值模拟等方法得到。

步骤5:应用应力集中系数在设计和分析中,我们可以利用应力集中系数来评估开孔处的应力状态。

通过将基本应力和应力集中系数相乘,得到开孔处的应力分布。

这可以帮助我们判断结构的强度和稳定性。

需要注意的是,开孔处应力集中系数的简化计算方法只适用于一些简单的几何形状和加载情况。

对于更为复杂的情况,可以考虑使用半解析方法或数值模拟方法进行计算。

另外,应力集中系数的数值也受到材料性质和加载方式等因素的影响,因此在具体应用时需要进行综合考虑。

综上所述,开孔处应力集中系数的简化计算方法可以方便地帮助我们评估结构中孔洞的应力状态。

第五章土体中的应力计算第一节概述大多数建筑物是造建在土层上的,我们把支承建筑物的这种土层称为地基。

由天然土层直接支承建筑物的称天然地基,软弱土层经加固后支承建筑物的称人工地基,而与地基相接触的建筑物底部称为基础。

地基受荷以后将产生应力和变形,给建筑物带来两个工程问题,即土体稳定问题和变形问题。

如果地基内部所产生的应力在土的强度所允许的范围内,那么土体是稳定的,反之,土体就要发生破坏,并能引起整个地基产生滑动而失去稳定,从而导致建筑物倾倒。

地基中的应力,按照其因可以分为自重应力和附加应力两种:自重应力:由土体本身有效重量产生的应力称为自重应力。

一般而言,土体在自重作用下,在漫长的地质历史上已压缩稳定,不再引起土的变形(新沉积土或近期人工充填土除外)。

附加应力:由于外荷(静的或动的)在地基内部引起的应力称为附加应力,它是使地基失去稳定和产生变形的主要原因。

附加应力的大小,除了与计算点的位置有关外,还决定于基底压力的大小和分布状况。

一、应力~应变关系的假定真实土的应力~应变关系是非常复杂的,目前在计算地基中的附加应力时,常把土当成线弹性体,即假定其应力与应变呈线性关系,服从广义虎克定律,从而可直接应用弹性理论得出应力的解析解。

1、关于连续介质问题弹性理论要求:受力体是连续介质。

而土是由三相物质组成的碎散颗粒集合体,不是连续介质。

为此假设土体是连续体,从平均应力的概念出发,用一般材料力学的方法来定义土中的应力。

2、关于线弹性体问题理想弹性体的应力与应变成正比直线关系,且应力卸除后变形可以完全恢复。

土体则是弹塑性物质,它的应力应变关系是呈非线性的和弹塑性的,且应力卸除后,应变也不能完全恢复。

为此进行假设土的应变关系为直线,以便直接用弹性理论求土中的应力分布,但对沉降有特殊要求的建筑物,这种假设误差过大。

3、关于均质、等向问题理想弹性体应是均质的各向同性体。

而天然地基往往是由成层土组成,为非均质各向异性体。

开孔处应力集中系数的简化计算

开孔处应力集中系数的简化计算

1. 引言

在工程设计和分析中,开孔处应力集中是一个常见的问题。

当在材料中添加孔洞或凹槽时,会导致应力场的非均匀分布,从而对材料的力学性能产生负面影响。

准确计算开孔处的应力集中系数对于工程设计和材料选择至关重要。

在本文中,我们将重点讨论开孔处应力集中系数的简化计算方法,以便工程师和研究人员能够更好地理解和应用这一概念。

2. 开孔处应力集中系数的定义

开孔处应力集中系数(Stress Concentration Factor,简称SCF)是指材料在受力情况下,开孔处局部应力与远离开孔处应力的比值。

通常用K表示,其计算公式为K=σ_max/σ_nominal,其中σ_max为开孔处的最大应力,σ_nominal为远离开孔处的应力。

在工程设计中,SCF的值可以用来衡量材料在开孔处的应力集中程度,以及对其疲劳寿命和强度的影响。

3. 开孔处应力集中系数的简化计算方法

在实际工程中,精确计算开孔处的应力集中系数可能非常复杂,因为

需要考虑材料的几何形状、加载方式、以及材料的本构关系等多个因素。

然而,对于一些简单的几何形状和加载情况,我们可以采用一些

简化的方法来估算开孔处应力集中系数。

3.1. Neuber's Rule

Neuber's Rule是一种常用的简化计算方法,适用于圆形孔洞的应力

集中系数估算。

根据Neuber's Rule,对于轴向受拉的材料,开孔处

应力集中系数与远离开孔处应力之比可以近似为2。

这种简化计算方法在工程实践中得到了广泛的应用,尤其适用于轴向拉伸载荷作用下的

材料。

3.2. Peterson's Method

Peterson's Method是另一种常用的简化计算方法,适用于不同几何

形状和加载情况下的应力集中系数估算。

根据Peterson's Method,

可以通过查表或计算公式来估算特定几何形状的开孔处应力集中系数。

这种方法相对较为灵活,适用范围较广,但在具体应用时需要谨慎选

择合适的计算公式和数据。

4. 个人观点和总结

在工程设计中,开孔处应力集中系数的计算是一个重要且常见的问题。

虽然精确计算其数值可能相对复杂,但通过Neuber's Rule和Peterson's Method等简化计算方法,工程师和研究人员可以较为方

便地估算开孔处的应力集中系数,以指导材料选择和结构设计。

然而,

需要注意的是,这些简化计算方法通常是建立在一定的假设和条件下,因此在具体应用时需要结合实际情况进行综合考虑。

在进行工程设计

和分析时,应该综合考虑多种因素,以确保得到更为准确和可靠的结果。

5. 结语

开孔处应力集中系数的简化计算是一个复杂而重要的问题,它直接关

系到材料的力学性能和工程结构的安全可靠性。

通过本文的讨论,相

信读者能够更好地理解和应用开孔处应力集中系数的计算方法,从而

在工程实践中取得更好的成效。

在本文中,我们重点讨论了Neuber's Rule和Peterson's Method这两种常用的简化计算方法,并对其适用范围和注意事项进行了介绍。

希望这些内容能够对工程设计和材料选择有所帮助。

感谢阅读本文,

如有任何疑问或建议,欢迎与我交流讨论。

6. 开孔处应力集中系数的

影响因素

除了几何形状和加载情况之外,开孔处应力集中系数还受到许多其他

因素的影响。

材料的本构关系、孔洞的尺寸和位置、材料的晶粒取向

等都会对应力集中系数产生影响。

在工程设计中,需要综合考虑这些

影响因素,以便更准确地估算开孔处的应力集中系数。

7. 数值模拟与试验验证

在工程实践中,通常会采用数值模拟和试验验证的方法来评估开孔处

应力集中系数。

数值模拟可以通过有限元分析等方法,对复杂几何形

状和加载情况下的应力集中系数进行精确计算。

而试验验证则是通过

在材料上制作不同形状和尺寸的孔洞,并进行拉伸、压缩等加载试验,来验证数值模拟结果的准确性。

通过数值模拟和试验验证的相互印证,可以获得更为可靠的应力集中系数数据。

8. 应力集中系数的工程应用

开孔处应力集中系数的准确估算对于工程设计和材料选择至关重要。

在设计工程结构时,需要充分考虑开孔处的应力集中情况,避免出现

过大的应力集中导致材料的疲劳破坏。

另外,在材料选择时,应该选

择具有较低应力集中系数的材料,以提高结构的安全可靠性和使用寿命。

9. 发展趋势和展望

随着工程技术的不断发展,对开孔处应力集中系数的研究也在不断深入。

未来,可以通过结合数值模拟、试验验证和材料表征等手段,进

一步提高开孔处应力集中系数的准确性和预测能力。

另外,可以针对

特定工程应用场景,开发更为精确和适用的应力集中系数计算方法,

为工程设计和材料选择提供更为可靠的依据。

10. 结语

开孔处应力集中系数的简化计算是一个重要而复杂的问题,它涉及到

材料的力学性能、工程结构的安全可靠性和材料选择等多个方面。

通

过本文的讨论,相信读者能够更好地理解和应用开孔处应力集中系数的计算方法,从而在工程实践中取得更好的成效。

在今后的工程设计和研究中,可以结合本文介绍的简化计算方法、数值模拟和试验验证等手段,来更准确地评估开孔处的应力集中情况,为工程结构的设计和材料选择提供更为准确的依据。

感谢阅读本文,希望对工程设计和研究有所帮助。