风扫煤磨

- 格式:ppt

- 大小:12.62 MB

- 文档页数:28

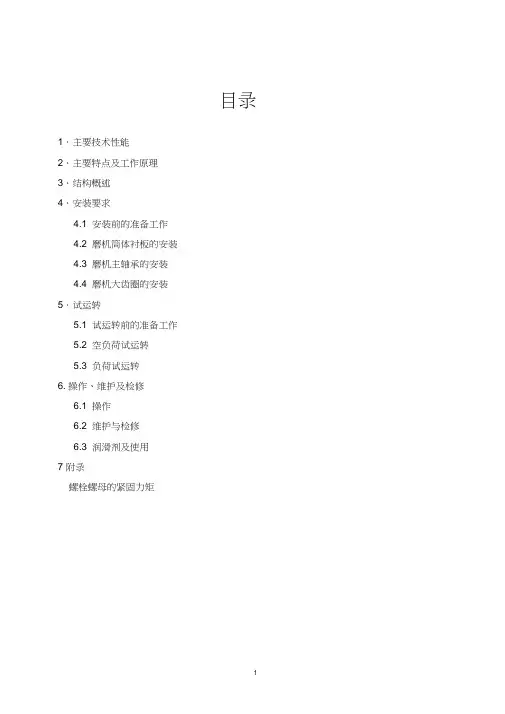

目录1.主要技术性能2.主要特点及工作原理3.结构概述4.安装要求4.1 安装前的准备工作4.2 磨机筒体衬板的安装4.3 磨机主轴承的安装4.4 磨机大齿圈的安装5.试运转5.1 试运转前的准备工作5.2 空负荷试运转5.3 负荷试运转6. 操作、维护及检修6.1 操作6.2 维护与检修6.3 润滑剂及使用7 附录螺栓螺母的紧固力矩1.主要技术性能1.1 规格:© 3.2X( 6+3) m磨机筒体有效内径1仓3120mm2仓3070mm 磨机筒体有效长度1仓3000mm2仓6000mm 1.2 用途:烘干兼粉磨无烟煤1.3 生产能力:24t/h1.4出磨成品细度:80卩m,筛余12%1.5入磨物料粒度(mm): < 25, (95%通过) 1.6入磨物料水份:w 10%1.7煤磨水份:w 1%1.8入磨气体温度:300C( Max400C)1.9出磨气体温度:60〜80E1.10 磨机转速( r/min ):17.81.11 研磨体装载量(t): -46t(max)1.12 填充率: 23.5%1.13 主轴承最大用水量: 2m 3/h1.14 主传动电动机型号:YRKK560-6额定功率: 710kw同步转速: 988r/min额定电压: 6000V1.16 主传动减速机型号: MBY710公称传动比: 7.1额定功率: 710kw输入转速: 988r/min1.17 辅助传动电动机型号: YEJ200L1-6额定功率: 18.5kw满载转速: 970r/min额定电压: 380V1.18 辅助传动减速机型号:ZSY280- I额定功率: 18.5KW公称传动比:100输入转速:970r/min盘磨转速:0.17r/min1.19 主轴承润滑系统型号:GYXZ-25A(两套)高压泵:电动机:型号:Y112M-6功率: 2.2KW公称流量: 2.5L/min公称压力:32Mpa电加热器:型号:SRY2-220/3 功率:3X 3kW 220V冷却水用量: 3.0 m 3/h1.20所有冷却水水温w 28C,水压在0.3〜0.5Mpa之间,水质为“软水”。

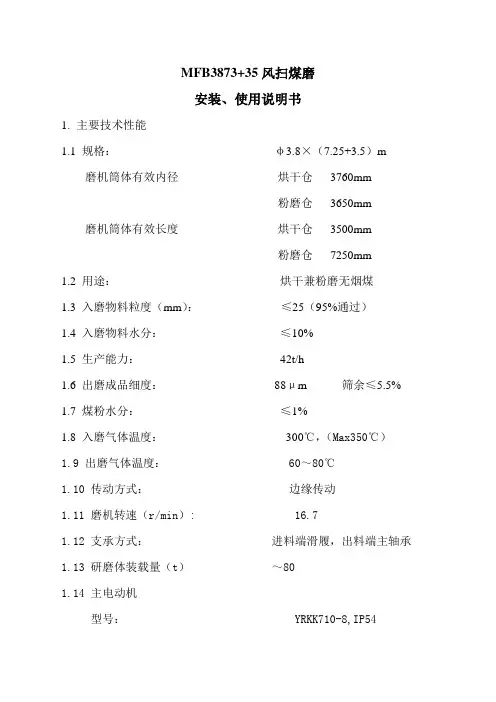

MFB3873+35风扫煤磨安装、使用说明书1.主要技术性能1.1 规格:φ3.8×(7.25+3.5)m磨机筒体有效内径烘干仓3760mm粉磨仓3650mm 磨机筒体有效长度烘干仓3500mm粉磨仓7250mm1.2 用途:烘干兼粉磨无烟煤1.3 入磨物料粒度(mm):≤25(95%通过)1.4 入磨物料水分:≤10%1.5 生产能力:42t/h1.6 出磨成品细度:88μm 筛余≤5.5% 1.7 煤粉水分:≤1%1.8 入磨气体温度:300℃,(Max350℃)1.9 出磨气体温度: 60~80℃1.10 传动方式:边缘传动1.11 磨机转速(r/min): 16.71.12 支承方式:进料端滑履,出料端主轴承1.13 研磨体装载量(t)~801.14 主电动机型号: YRKK710-8,IP54额定功率: 1400kw转速: 742r/min额定电压: 10kv1.15主减速机型号: MBYX800-5.6IR装配型式No.1公称传动比: 5.6额定功率: 1400W输入转速: 742r/min1.16慢驱动电动机型号: Y200L2-6额定功率: 22KW满载转速: 970r/min额定电压: 380V1.17慢驱动减速机型号: YNS620-90ⅡR公称传动比: 90额定功率: 22KW输入转速: 970r/min盘磨转速: 0.24r/min1.18 主轴承润滑装置型号: NC-25S(一套)高压泵:电动机:型号:Y100L1-4功率:2.2KW公称流量:3.5L/min公称压力:25MPa低压泵:电动机:型号:Y90L1-4功率:2×1.5KW(其中一台备用)公称流量:25L/min公称压力:0.5MPa1.19 滑履轴承润滑装置型号: NC-63S(共一套)高压泵电机型号:电动机: Y100L1-4高压泵电机功率: 2×2.2 KW高压泵公称压力: 32MPa高压泵公称流量: 2.5L/min低压泵电机型号: Y112M-6低压泵电机功率: 2×2.2 KW(其中一台备用)低压泵公称压力: 0.63MPa低压泵公称流量: 63L/min油用电加热器: 3 KW×4油流信号器型号: YXQ-25Ⅱ(220V,0.2A,三只)低压电接点压力表: YX-150(-0.1~1.6 MPa)高压电接点压力表: YX-150(0~60 MPa,两只)1.20 主电机润滑装置(供参考)型号:XYZ-16G油泵电机型号:Y90S-4-V1油泵电机功率: 2×2.2 KW(其中一台备用)公称油量: 16L/min工作压力: 0.4MPa油用电加热器功率: 3×4 KW, 220V1.21 主减速器润滑装置(供参考)型号:XYZ-63G油泵电机型号:Y100L1-4-V1油泵电机功率: 2×2.2 KW(其中一台备用)公称油量: 63 L/min工作压力: 0.4MPa油用电加热器功率: 3×4 KW, 220V1.22 冷却水用量主轴承: 2m3/h滑履轴承 3.5 m3/h主减速机润滑装置: 5.7 m3/h主电机润滑装置: 1 m3/h主轴承润滑装置: 1.5 m3/h滑履轴承润滑装置: 3.8 m3/h1.23 所有冷却水水温≤28℃,水压在0.3~0.5MPa之间,水质为“软水”。

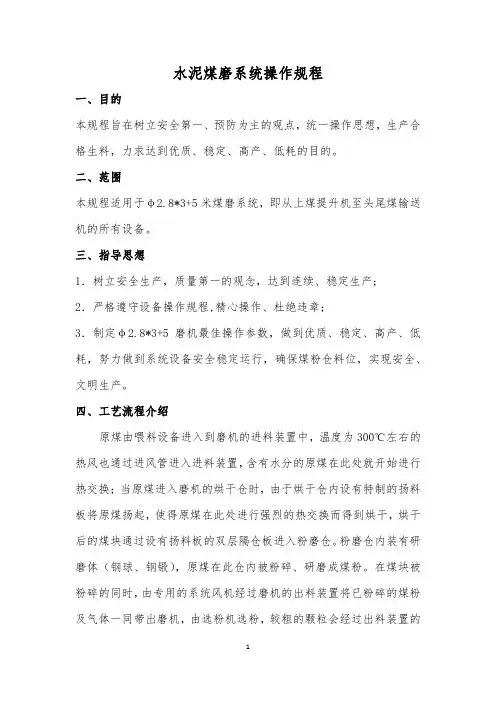

水泥煤磨系统操作规程一、目的本规程旨在树立安全第一、预防为主的观点,统一操作思想,生产合格生料,力求达到优质、稳定、高产、低耗的目的。

二、范围本规程适用于φ2.8*3+5米煤磨系统,即从上煤提升机至头尾煤输送机的所有设备。

三、指导思想1.树立安全生产,质量第一的观念,达到连续、稳定生产;2.严格遵守设备操作规程,精心操作、杜绝违章;3.制定φ2.8*3+5磨机最佳操作参数,做到优质、稳定、高产、低耗,努力做到系统设备安全稳定运行,确保煤粉仓料位,实现安全、文明生产。

四、工艺流程介绍原煤由喂料设备进入到磨机的进料装置中,温度为300℃左右的热风也通过进风管进入进料装置,含有水分的原煤在此处就开始进行热交换;当原煤进入磨机的烘干仓时,由于烘干仓内设有特制的扬料板将原煤扬起,使得原煤在此处进行强烈的热交换而得到烘干,烘干后的煤块通过设有扬料板的双层隔仓板进入粉磨仓。

粉磨仓内装有研磨体(钢球、钢锻),原煤在此仓内被粉碎、研磨成煤粉。

在煤块被粉碎的同时,由专用的系统风机经过磨机的出料装置将已粉碎的煤粉及气体一同带出磨机,由选粉机选粉,较粗的颗粒会经过出料装置的返料螺旋返回到粉磨仓内进行再次粉磨。

合格细分经成品螺旋铰刀送至细粉仓。

五、开机前的准备:5.1.1 知现场巡检工做好开机前的各项检查工作;5.1.2 确认系统中每一机组的设备联锁、联动、模拟各种故障停车、报警、保护等均有效可靠;5.1.3 确认微机控制系统无故障,可进行正常的开停机操作,并能快速、有效地处理异常事故;5.1.4 确认各种阀门、闸板等现场开度与中控显示开度一致,现场所有的自控元件和仪表等完好可靠,并与中控显示一一对应,其反应灵敏、准确;5.1.5 确认本系统与相关系统的一切准备工作就绪;确认原煤有适量的库容,使窑能稳定运行;5.1.6 确认中控室与各巡检岗位、电气室、质量调度等部门间的通讯设施完好,联络畅通;5.1.7 在收到巡检工应答信号并能通过显示屏画面确认现场设备已备妥无误,通知质量调度与化验室及有关单位,并向现场发出信号,准备开机。

风扫煤磨系统改造于文财张怀伟杨延通(鲁南中联水泥有限公司,山东滕州 277531)0 前言公司两条2300t/d水泥熟料生产线,煤磨系统为两台Φ2.8×5+3m风扫式煤磨,始建于八十年代末期,由于受当时技术条件的限制,仍为传统配置:即由φ2.6m粗粉分离器和φ2.8旋风收尘器和双风机组成的煤粉制备系统。

粗粉分离器分离效率低,系统采用二级收尘。

因原煤水份较高,出磨煤粉细度控制80μm 筛余11-12% 时磨机产量只有14-15t/h,且出磨煤粉水分在3-4%,不能满足烧成系统的用煤量。

为保证烧成系统连续运转,只好将煤粉细度放粗至80μm筛余14-16%,致使煤粉在窑内不能充分燃烧,频繁造成窑系统结皮、结圈等现象,影响窑的产、质量,且煤耗高;同时因设备陈旧老化,设备性能及可靠性差(如粗粉分离器和旋风收尘器效率低),电收尘器收尘效果较差,环境污染严重。

为提高煤磨系统台时产量、降低生产成本、提高装备水平和设备可靠性,公司于2009年利用2#窑系统改造的机会,对2#煤磨系统实施提产节能技术改造。

1 主要改造方案及新工艺特点1.1改造方案针对存在的问题,风扫煤磨系统以MDS高效煤磨动态选粉机更换现有粗粉分离器,对系统进行相应的改造,主要内容如下:(1)采用MDS-850煤磨高效动态选粉机替代现Φ2600/2200粗粉分离器和Φ2800旋风收尘器。

(2)煤磨磨内改造:缩短烘干仓约1m,相应增加粉磨仓的长度;采取措施防止研磨体进入烘干仓,保护烘干仓扬料板从而提高烘干效率;采用专门设计的双层隔仓板,平衡两个粉磨仓的料位;采用活化衬板提高细磨仓粉磨效率;改进研磨体级配及填充率、更换现有磨机卸料装置以提高出料能力。

煤磨外部配套改造主要内容为:采用旁路热风管,解决磨机通风量和高效选粉机通风量不同的矛盾;加强喂料和回料锁风,提高实际入磨风温;采用电容补偿提高功率因数,将主电机的实际使用功率提高到510~530kW。

风扫煤磨技术档案风扫煤磨一、技术参数型号规格: φ3.8×(7.25+3.5)m生产能力: 40t/h入料粒度:≤25mm产品细度:无烟煤:R80μm筛筛余≤5%物料水分:入磨≤10 %;出磨≤1 %;磨机转速: 16.7r/min研磨体装载量:80 t入磨气体温度:300℃(max350℃)出磨气体温度:60-80℃冷却水用量主轴承冷却水用量:2 m3/h;滑履轴承冷却水用量:3.5 m3/h;主轴承稀油站冷却水用量:1.5 m3/h;滑履轴承稀油站冷却水用量:3.8 m3/h;主减速机润滑站冷却水用量:5.7 m3/h;主电机润滑站冷却水用量:1 m3/h;传动装置主电动机(用户自配)型号:YRKK710-8 (防护等级:IP 54;绝缘等级:F )功率: 1400 Kw转速:742 r/min电压:10 KV主减速机:(川齿)型号: JDX800速比: I= 5.6慢驱减速器型号: YNS620-90功率:22速比:90减速电机(慢速驱动用)型号: Y200L2-6功率: 22kW转速: 970r/min电压: 380 V高压起动及润滑油站:(出口端中空轴承用)型号:XGD-A2.5/25电动机 Y112M-6(高压油泵起动用) 1台功率: 2.2 kW电压:380V电动机 Y90S-4(润滑油站低压油泵用)2台功率: 1.1 kW电压:380 V电加热器(高压起动及润滑油站用)功率: 3kW×3电压: 220 V高压起动及润滑油站:(进口端滑履轴承用)型号:XGD-A2X2.5/63电动机 Y112M-6 (高压油泵起动用)2台功率: 2.2 kW电压:380 V电动机 Y100L-4 (润滑油站低压油泵用)2台功率: 3 kW电压:380V电加热器(高压起动及润滑油站用)功率: 3kW×4台电压: 220 V设备总重:210t二、主要部件材质1、筒体Q235-C δ=34 生产厂家:上海宝钢整体退火最大外型尺寸φ4335×12242 最大件重量54.6t2、滑环20g-Z25 δ=803、腹板20g δ=754、端板Q235-C δ=905、衬板:耐磨合金钢约1178块耐磨合金钢平均单重31kg6、扬料板:ZG340-640 约133块 ZG340-640 平均单重40kg7、出料中空轴 ZG270-500 单重8050kg.8、磨机大齿轮 ZG310-570 17000 kg9、磨机小齿轮 35CrMo 1300 kg10、磨机小齿轮轴 35CrMo 1860 kg11、滑履支承 ;(1)瓦衬:巴氏合金ZSnSb11Cu6(2)托瓦体:ZG270-500(3)凸凹球体:34CrNi3MoA(4)球体座:ZG270-500(5)托辊:45。

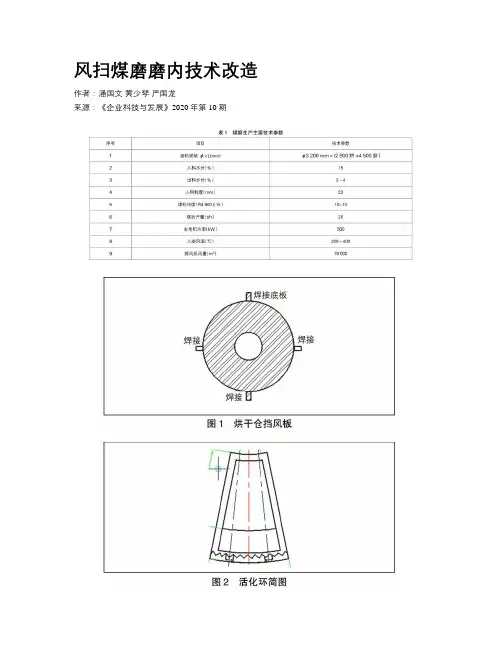

风扫煤磨磨内技术改造作者:潘国文黄少琴严国龙来源:《企业科技与发展》2020年第10期【摘要】文章简述了风扫煤磨的存在问题和改造原因,并针对性地采取改造方案,主要通过对烘干仓、扬料仓、挡风板、活化环、级配等的改造,对改造前后系统的变化、改造后的生产效果及积累的生产经验进行了阐述。

风扫煤磨磨内技术改造达到了提高煤磨台时产量和降低煤粉细度的目标。

【关键词】煤磨磨内改造;活化环;扬料板【中图分类号】TQ172.6 【文献标识码】A 【文章编号】1674-0688(2020)10-0094-030 前言广西鱼峰水泥股份有限公司的3 200 t/d水泥熟料生产线,煤磨系统为1台φ3.2 m×4.5+2.8 m风扫式煤磨,煤磨系统是20世纪80年代后期从丹麦F.L.Smidth引进的Tirax Coal Grinding Plant,配置为由φ2.3 m粗粉分离器和电收尘器组成的煤粉制备系统。

该煤磨系统经过电改袋等的技术改造,但磨机本体未进行大的改造,存在烘干能力、粉磨能力差等问题。

系统煤粉细度R0.08近5年来都在10%以上,平均为13%,这与原设计参数基本一致,但这样的煤粉会造成燃烧不完全的现象,特别是在分解炉内不完全燃烧,煤粉进入窑内燃烧,容易造成窑尾结圈和烟室结皮等问题。

烘干差、细度粗是制约回转窑稳定、高质量运转的重要原因。

因此,为了给回转窑创造有利的煅烧条件,通过调研并根据磨机内部的实际情况,广西鱼峰水泥股份有限公司进行技术改造,以达到提高煤磨产量、降低煤粉细度的目的。

1 生产基本情况1.1 煤磨生产主要技术参数煤磨生产主要技术参数见表1。

1.2 存在问题(1)烘干能力差,出磨煤粉水分大,影响煅烧。

(2)粉磨能力差,产量低,出磨煤粉细度大,影响回转窑的煅烧。

2 问题原因分析2.1 烘干能力差的原因风扫磨的烘干能力与通风能力、热风温度等有关,广西鱼峰水泥股份有限公司的煤磨排风机风量充足,收尘器和风道未出现磨损等漏风現象,基本可以排除通风问题;入磨热风温度为300~400 ℃,热风充足,可以排除;该煤磨烘干仓长约2.8 m,按正常情况,长度应该足够,如果原煤水分在15%左右,煤磨的烘干能力明显不足,出磨煤粉水分大于3%,只能降低台时生产;在雨季的时候原煤水分特别大(>15%),烘干能力更差。

风扫煤磨操作规程

1、开车前检查

1.1检查磨机电机、供水系统,所有连接管件地脚螺栓是否完好、坚固。

1.2检查所有润滑系统,冷却系统管道是否畅通,电控系统使用是否良好,所有的仪表、照明、信号是否完整灵活可靠。

1.3风扫磨系统各密封部位是否良好。

1.4煤仓内是否有足够储煤量。

2、开机运行及注意事项:

2.1确定开机信号后,先联系后开启出料设备,磨机润滑系统、冷却系统、排风机、主电机、喂料系统。

2.2运行中检查各系统是否运行良好,有无震动、异常声音与温度异常过高现象。

2.3检查各润滑点润滑是否充足,各部轴承温度不高于60℃,磨尾排气温度小于60℃。

2.4进行巡回检查,发现磨机筒体螺丝松动、折断、脱落时要及时停机处理。

2.5接到停机信号后,先停喂料系统,磨机空转10分钟后,再停主电机、排风机、热风系统、冷却系统。

2.6冬季长时间停磨,应将冷却水全部放出并吹净管路,以免冻坏循环管路。

2.7磨机产量达到设计水平。

细度、水分控制在指标以下。

2.8交班前清扫干净环境卫生,交班时间向接班人员交待清楚本班的运转情况和对下班的具体要求。

2.9接班时发现的问题,由交班者负责处理。

特殊情况,由双方班长协商解决。

3、安全作业

3.1紧急事故先停本机,再通知上道岗位停机。

3.2停机清料时,要在本机控制盘上挂“有人作业、禁止送电”的标牌或设专人看管。

3.3不能随意拆卸各部防护罩,筒体外应设防护栏,人员不得靠近转动中的筒体。

3.4倒球时,磨机两侧五米内不得有人。

3.5电气故障由电工处理。