热阻丝与电子束蒸镀使用手册

- 格式:pdf

- 大小:264.06 KB

- 文档页数:4

电子束蒸发镀膜仪简易操作流程1、打开北313高纯氮气瓶主阀(减压阀0.25 MPa,使用结束切记关阀,因为漏气);2、打开电子束蒸发仪后面的高氮手阀;3、登陆界面。

沉积系统和膜厚系统分别登陆;4、观察两个腔室真空度情况:主腔室一般~ 10-8 torr,送样室一般~ 10-7 torr;5、在真空界面,Loadlock自动充气(提前打开门把手);6、取样品盘,装样,放入腔体,关仓门;7、Loadlock自动抽气,待真空达到~ 10-7 torr;8、送样:在送样界面,点击自动送样,稍等一会(待字体由红变黑结束送样),打开观察窗挡板观察送样是否到位,随后关闭观察窗挡板;9、打开下方的电子束高压电源与扫描控制器;10、在膜厚系统,Edit -> Process ->选择对应靶材,更改速率Set point(Å/s)以及厚度Finalthickness(kÅ),点击OK;11、在工艺控制界面,材料分布处输入对应靶材的号码并确定,点击坩埚导位(由绿变红完成导位);打开观察窗挡板观察是否导位正确,随后关闭观察窗挡板;12、在工艺控制界面,样品旋转~10 rpm;13、待主腔室真空度达到~ 10-8 torr,点击HV1 On,开电子束,由红变绿,响一声;14、点击Start process,开始自动镀膜;15、在膜厚系统观察蒸镀过程。

Output power graph和Rate graph;若出现异常,点Abortprocess;16、蒸镀结束后,关闭HV1 ON。

若还需蒸镀其他材料,回到第9步;17、关闭高压电源以及扫描控制器;18、在送样界面,自动取样,稍等一会,待取样完成;19、Loadlock自动充气(提前打开门把手),取样;20、将样品盘放回,关仓门,Loadlock自动抽气;21、待Loadlock自动抽气按钮变成黑色后,退出登录(点击注销);22、关闭高氮手阀,以及北313高氮气瓶;23、实验登记。

电阻式蒸发镀膜机具体操作说明书电阻式蒸发镀膜机技术员培训文件§声明§:此镀膜机为专业领域使用镀膜设备,要由经过专业培训的镀膜技师操作此设备,对于操作人员误操作而造成的机械故障以及泵、腔、电器故障及损坏我司将不予负责。

一、设备开机的具体操作步骤我厂生产镀膜机为手/自动可切换型镀膜设备。

下面先讲一下手动开机和自动开机的具体步骤,《手自动关机待看标题第四项》1、手动开机(预机)(预:预热。

机:设备:)①、首先在开机前检查冷却水、空压机、反应气体、硅油油量、机械泵油、线缆接头是否松动、等等辅助设备。

②、待①所有项以确定,然后按下电器柜面板上的“电源开”按钮,这时设备已经进入通电待机状态,然后点击触摸屏上的“维持泵”图像按钮,打开维持泵。

带真空达到15Pa时(1.5x10°Pa)再点击触摸屏上的“扩散泵”图像按钮打开“扩散泵”《弯曲线变成红色》待加热90分钟,开机(预机)完成。

2、自动开机(预机)(预:预热。

机:设备:)①、首先在开机前检查冷却水、空压机、反应气体、硅油油量、机械泵油、线缆接头是否松动、等等辅助设备。

②、待①所有项以确定,然后按下电器柜面板上的“电源开”按钮,这时设备已经进入通电待机状态,然后点击触摸屏上的“参数设定”键,按下后会自动弹出一个新的画面,再点击新画面上的“自动开关机”键,紧接着又会弹出一个自动开关机设定画面,然后点击自动开关机设定画面上的“启动自动开机键”?《注1:!要先设定开关机时间再点击按钮》?《时间制式为24 小时制,如时间与当前时间不一致,也可通过左下方“时间调节”来调整时间》,这时已经启动自动开机(预机),预机需要90分钟,时间一到触摸屏会提示开机完成。

注2?:本人认为自动开机对初学者提供一个比较好的步骤教材,初学者应在“自动”执行的时候看其步骤操作,可在其中学到开关泵、阀门、以及开关以上两点的真空度要求等等。

所以在此本人提醒一下初学要好好学好好看,如因自己学、识程度不够误操作设备出现的故障,我公司将是不会纳入保修之内的。

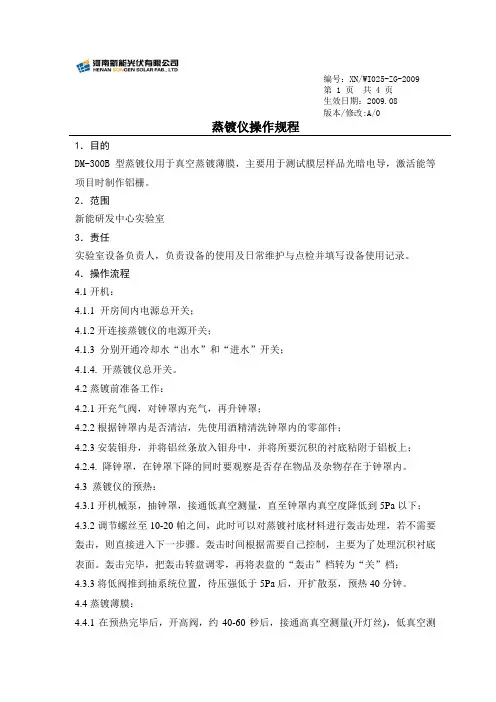

编号:XN/WI025-ZG-2009第 1 页共 4 页生效日期:2009.08版本/修改:A/0蒸镀仪操作规程1.目的DM-300B型蒸镀仪用于真空蒸镀薄膜,主要用于测试膜层样品光暗电导,激活能等项目时制作铝栅。

2.范围新能研发中心实验室3.责任实验室设备负责人,负责设备的使用及日常维护与点检并填写设备使用记录。

4.操作流程4.1开机:4.1.1 开房间内电源总开关;4.1.2开连接蒸镀仪的电源开关;4.1.3 分别开通冷却水“出水”和“进水”开关;4.1.4. 开蒸镀仪总开关。

4.2蒸镀前准备工作:4.2.1开充气阀,对钟罩内充气,再升钟罩;4.2.2根据钟罩内是否清洁,先使用酒精清洗钟罩内的零部件;4.2.3安装钼舟,并将铝丝条放入钼舟中,并将所要沉积的衬底粘附于铝板上;4.2.4. 降钟罩,在钟罩下降的同时要观察是否存在物品及杂物存在于钟罩内。

4.3 蒸镀仪的预热:4.3.1开机械泵,抽钟罩,接通低真空测量,直至钟罩内真空度降低到5Pa以下;4.3.2调节螺丝至10-20帕之间,此时可以对蒸镀衬底材料进行轰击处理,若不需要轰击,则直接进入下一步骤。

轰击时间根据需要自己控制,主要为了处理沉积衬底表面。

轰击完毕,把轰击转盘调零,再将表盘的“轰击”档转为“关”档;4.3.3将低阀推到抽系统位置,待压强低于5Pa后,开扩散泵,预热40分钟。

4.4蒸镀薄膜:4.4.1在预热完毕后,开高阀,约40-60秒后,接通高真空测量(开灯丝),低真空测编号:XN/WI025-ZG-2009第 2 页共 4 页蒸镀仪操作规程量换到扩散泵前级测量,当真空度达到2-3×10-3,满足蒸镀真空要求;4.4.2开“工件旋转”档,根据需要调节“工件旋转”的速度(接触调压器值20-30);4.4.3开通烘烤,调节好所需的温度,根据实际需要设置烘烤时间。

如果无需烘烤,则可进入下一步进行蒸镀实验;4.4.4选好所放电极的位置,接通“蒸发”档,将一颗“铜扭”插入对应的电极位置,开始增大电流(180A左右)进行溶解蒸镀的材料,当发现已经熔解,将挡板挡住蒸发源。

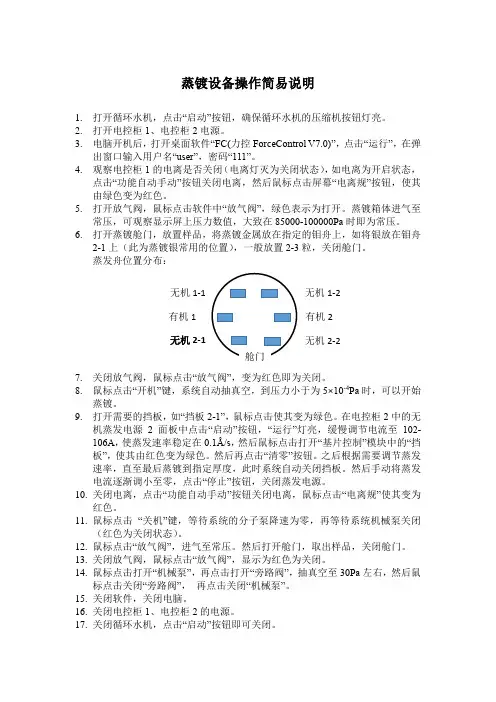

蒸镀设备操作简易说明1.打开循环水机,点击“启动”按钮,确保循环水机的压缩机按钮灯亮。

2.打开电控柜1、电控柜2电源。

3.电脑开机后,打开桌面软件“FC(力控ForceControl V7.0)”,点击“运行”,在弹出窗口输入用户名“user”,密码“111”。

4.观察电控柜1的电离是否关闭(电离灯灭为关闭状态),如电离为开启状态,点击“功能自动手动”按钮关闭电离,然后鼠标点击屏幕“电离规”按钮,使其由绿色变为红色。

5.打开放气阀,鼠标点击软件中“放气阀”,绿色表示为打开。

蒸镀箱体进气至常压,可观察显示屏上压力数值,大致在85000-100000Pa时即为常压。

6.打开蒸镀舱门,放置样品,将蒸镀金属放在指定的钼舟上,如将银放在钼舟2-1上(此为蒸镀银常用的位置),一般放置2-3粒,关闭舱门。

蒸发舟位置分布:7.关闭放气阀,鼠标点击“放气阀”,变为红色即为关闭。

8.鼠标点击“开机”键,系统自动抽真空,到压力小于为5×10-4Pa时,可以开始蒸镀。

9.打开需要的挡板,如“挡板2-1”,鼠标点击使其变为绿色。

在电控柜2中的无机蒸发电源2面板中点击“启动”按钮,“运行”灯亮,缓慢调节电流至102-106A,使蒸发速率稳定在0.1Å/s,然后鼠标点击打开“基片控制”模块中的“挡板”,使其由红色变为绿色。

然后再点击“清零”按钮。

之后根据需要调节蒸发速率,直至最后蒸镀到指定厚度,此时系统自动关闭挡板。

然后手动将蒸发电流逐渐调小至零,点击“停止”按钮,关闭蒸发电源。

10.关闭电离,点击“功能自动手动”按钮关闭电离,鼠标点击“电离规”使其变为红色。

11.鼠标点击“关机”键,等待系统的分子泵降速为零,再等待系统机械泵关闭(红色为关闭状态)。

12.鼠标点击“放气阀”,进气至常压。

然后打开舱门,取出样品,关闭舱门。

13.关闭放气阀,鼠标点击“放气阀”,显示为红色为关闭。

14.鼠标点击打开“机械泵”,再点击打开“旁路阀”,抽真空至30Pa左右,然后鼠标点击关闭“旁路阀”,再点击关闭“机械泵”。

书山有路勤为径,学海无涯苦作舟

有机玻璃基材表面电子束蒸镀铬-铝-二氧化硅薄膜实验材

料与方法

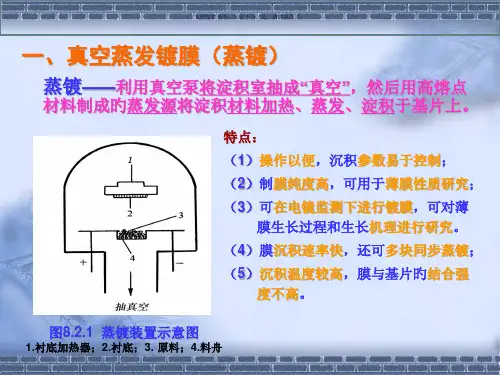

真空镀膜技术是一种发展迅速,应用广泛的表面成膜技术,它不仅可以用来制备各种特殊性能的薄膜涂层(如超硬、高耐蚀、耐热和抗氧化等),而且还可用来制备各种功能薄膜材料和装饰薄膜涂层等。

真空蒸发镀膜是真空镀膜技术中的一种,是把待镀膜的基体或工件置于高真空室内,通过加热使蒸发材料汽化(或升华),以原子、分子或原子团离开熔体表面,凝聚在具有一定温度的基片或工件表面,并冷凝成薄膜的过程。

电子束蒸发镀膜技术就是其中一种比较成熟的工艺, 它主要有以下优点: (1) 电子束轰击热源的束流密度高,能获得远比电阻加热源更大的能量密度,可以使高熔点材料蒸发,并且能有较高的蒸发速率;

(2) 由于被蒸发材料是置于水冷坩埚中,因而可避免容器材料的蒸发,以及容器材料和蒸发材料之间的反应,这就使得镀膜的纯度得以提高;

(3) 热量可直接加到蒸镀材料的表面,因而热效率高,热传导和热辐射的损失少。

电子束蒸发镀膜技术将逐渐发展成为一种主流的真空镀膜技术。

镀铝膜是采用特殊工艺在基体表面镀上一层极薄的金属铝而形成的一种材料,其中最常用的加工方法当数真空蒸镀铝法。

镀铝膜的应用非常普遍,它已被广泛地应用于食品、医药、化工等产品的包装。

镀铝膜具有极佳的金属光泽和良好的反射性,具有优良的阻气性、阻湿性、遮光性和保香性,而且还可以在一定程度上替代铝箔, 不但节省了能源和材料,还降低了商品包装成本。

随着铝膜的广泛应用,其弊端也已经显现出来,那就是膜层和基体的结合力较差,铝膜容易脱落,耐碱耐酸性较差。

目前主要是通过在镀铝面上涂布一层底涂胶,。

热蒸镀设备操作流程

热蒸镀设备操作流程主要包括以下几个步骤:

1. 设备预处理:开启真空泵系统,对热蒸镀腔体进行抽真空至所需工作压力,通常要求极低的真空度。

2. 材料准备:将待蒸镀的材料放置于蒸发源(如电阻加热舟或电子束枪下部的坩埚中),确保材料纯净且均匀分布。

3. 设置参数:根据实验需求设定蒸发速率、沉积时间、样品台转速等相关工艺参数。

4. 启动蒸镀:启动蒸发源,材料开始受热蒸发,形成的原子或分子在真空中向基底飘移并沉积成膜。

5. 薄膜监控:通过光学监控或其他测量手段观察薄膜生长情况,适时调整工艺参数。

6. 蒸镀完毕:达到设定的薄膜厚度或沉积时间后,关闭蒸发源,维持真空环境一段时间后,缓慢充气恢复常压,取出已镀膜样品,关闭设备。

Ebeam500电子束蒸发镀膜仪操作规程Ebeam500电子束蒸发镀膜仪操作规程一、操作规程1.开启循环冷却水两个水管开关与水管打到平行位置,冷却水箱电源开关打开。

2.样品取放电子束蒸发镀膜设备总电源打开,根据操作面板上的各指示灯信号检查设备状态;检查镀膜舱室是否打开,若上次镀完后未打开,样品室处于负压状态,需先放N2至样品室至常压,再打开样品室柜门送样。

放气:先打开放气阀开关(控制面板上有一个放气阀开的按钮),N2运输开关旋转向下至镀膜仪样品室,再打开N2瓶。

根据样品室声音判断状态,直至阀门栓自动松开,然后立刻关闭N2瓶总阀及运输开关转回到N2枪方向,再关闭放气阀开关(控制面板上放气阀关闭按钮));取样:打开挡板(控制面板上挡板打开按钮),单手水平托住托盘轻轻旋转至脱离样品架卡口,将已经镀好的样品取出。

送样:将新硅片放在托盘上并将托盘的四个豁口卡在样品架支柱上。

然后关闭挡板(控制面板上挡板关闭按钮)。

检查坩埚靶材:面板膜厚控制仪区域power按钮打开,按start/begin,坩埚挡板自动打开,检查坩埚,如果正常,关闭power 键(挡板自动关闭)。

关闭样品室柜门:首先拧紧柜门两个紧固件,然后依次打开机械泵和电磁阀I,继续拧紧柜门两个紧固件直至柜门被紧紧吸住,等待柜门边缘上的漏气声音先变大后变小至消失,然后紧固件会自动松开,再进一步手动彻底松开两个紧固件。

3.抽真空打开控制面板真空计开关,等待右边真空计示数达到6Pa以下,关闭电磁阀I,依次打开电磁阀II,按控制面板下方分子泵控制器运行键,再去打开闸板阀,朝打开方向快速旋转直至听到“噹”声,之后继续开至最大(有阻力感),再返回一点。

此时分子泵控制器显示屏提示“转速追踪中…”,在转速达到10000转/分后,分子子泵显示屏将显示其转速、频率、电流和电压(分子泵满转速率是27000转/分;)。

然后再打开电离规真空计(真空计左边显示器:依次按功能、置数按钮打开)。

电子束-电阻蒸发复合镀膜系统操作说明厂家及型号:中科院沈阳科仪公司EB500-I电子束蒸发-电阻蒸发复合镀膜系统开机及样品取放:1.打开空气压缩机,并且同时检查机器后面的压缩空气压强计(一般情况下指针指到0.5MPa);2.打开循环水,指针一般在0.1~0.2Mpa之间;3.打开电子束蒸发总电源;4.在电脑界面上打开控制软件;5.打开氮气阀(也可以在破真空取样的时候再打开,减压阀压强调节至约为0.1MPa,不要太大);6.点击真空控制→取样,向腔室通入氮气,待腔室压强与外界压强一致时,腔室大门自动打开(界面右上角显示腔室大门为打开状态,非红色显示),关闭减压阀及气瓶;7.将挡板放置最低位置,轻轻取出样品盘,将样品放置到样品盘上,之后将样品盘放入腔室,将挡板调至一定的高度(在取/放样品盘时,一定要确保膜厚仪传感器(立方体型)和温度传感器(两根钢丝)都放在了样品盘中间的圆孔里,同时也要注意样品的位置,尽量不碰触到,以防损坏);8.检查要蒸发的原材料是否够用;9.关闭腔室大门;抽真空及材料蒸发:1.点击真空控制系统→抽真空,开始即可;2.当真空度需达到5×10–4Pa以下时,在REMOTE远程控制模块上,打开各个模块的电源从下到上依次为:1)打开Control,打开High V oltage;2)打开高压控制电源,AIR/CAB指示灯开始闪烁(高电压冷却风扇正在启动,当AIR/CAB指示灯常亮后,才能启动高压);3)打开电子束控制电源;4)打开坩埚控制电源;5)选择需要蒸发的材料及相应坩埚的位置,设置要淀积薄膜的厚度;6)选择生长时电子束的形状;3.待风扇正常后,在电子枪面板→高压开(预热3~5分钟)→束流开,在高压预热期间将样品盘自转打开(10r/m);4.点击开始层,开始镀膜;1)在预熔阶段,观察电子束束斑是否在蒸发源中心,如果偏离了中心,需联系工程师,同时在膜厚控制器中,切换为手动控制,将功率降为0;2)如果在沉积的过程中发现压强迅速增大(大于1×10–3Pa,甚至更大),各个电磁阀都关上,可能压缩机出现问题,同样切换为手动控制,将功率降为0;5.镀膜结束,待功率自动降为0,束流关→高压关,但不动面板所有开关(过5~10min后,再关面板开关,尤其是功率源开关),其他的电源保持开启状态,让高压电源散热一段时间,同时关闭样品盘自转:1)关闭坩埚控制电源;2)关闭电子束控制电源;3)关闭高压控制电源;4)关闭High V oltage,关闭Control;取样及关机:1.生长完成至少30min后(或腔室温度降至30℃或以下时),依次关闭各个阀门和泵(关闭截止阀→高阀→分子泵(等分子泵的频率降到50Hz以下时)→关闭前级阀→关闭机械泵),取样(步骤同前),如还需继续实验,只需破真空取装/样即可;2.样品取出后,要将腔室进行粗抽,使其保持一定的真空度;3.关电脑,关设备总电源,关循环水,关空气压缩机。

中央研究院奈米核心設施—熱阻絲與電子束蒸鍍系統使用者手冊

檢查

使用時先確定機器的狀況是否一切正常(真空、水路….),如果有任何的異常請馬上通知儀器管理者,如果有任何不確定的地方也請馬上與儀器管理者聯絡。

檢查儀器異常狀況:在觸控面版下方有一選項Warning Message,按壓後會顯示條列式儀器狀態,正常時儀器狀態前方圓圈為藍色,異常時會顯示紅色。

換樣品

儀器操作介面是以底下的觸控面版為主

1.按選Standby。

機器一般都在真空Pumping的狀態,按選Standby即把所有的閥門(Gate valve)

都關閉。

2.按選MAN進入手動模式(原本的AUTO模式沒辦法Vent),再長按VENT數秒直到變成紅色為

止,使真空腔(Chamber)的真空度達到7.6X102 torr始可開啟真空腔的門。

3.開啟真空腔門後按 Standby 關閉氮氣。

4.檢查真空腔內部是否乾淨。

由於用氮氣vent,會使得附著在腔壁上的金屬屑或顆粒掉落四周。

請用“真空專用"吸塵器加上延伸管(放在工具盒內)吸取金屬屑。

5.按選Process Control Panel,螢幕會顯示Stage的控制畫面。

6.安裝鍍材及鎢舟(先按選Shutter No.打開Shutter,使用備用的乾淨六角扳手鬆開螺絲,安裝鎢

舟,再按一次Shutter No.關上Shutter)。

※鎢舟可用六角扳手輕力轉緊,鉻棒只需手指旋緊即可。

7.按TILT FORWARD,把sample holder角度調到90度左右,用銅膠或碳膠黏上樣品,再按

TILT BACKWARD 把角度調回0度,測試樣品是否黏牢,按TILT FORWARD再將角度調回90度左右。

按 To Left 移動sample holder至欲使用的source上方。

闔上真空腔的門。

8.按選Process Control Panel,螢幕會回到真空腔的控制畫面。

9.按選AUTO(變紅色),長按START鍵直到變紅色為止並用手緊壓腔門,系統會自動依不同的

真空度使用不同的pump並開啟必要的閥門。

正常狀況下,30分鐘內可達2至3×10-6 torr。

※請留意控制面版上的“leak valve"開啟後Gauge A的壓力是否有先上升然後下降至低於

7.6×102 torr。

若發現壓力沒下降請用力壓緊腔門左右兩側,還是不行時立即按Standby,開啟腔

門檢查腔門上的O-ring是否沾附異物。

問題無法排除時請聯絡儀器管理者。

切忌不能讓機械幫浦在一大氣壓下持續運轉。

10.當腔體壓力低於3.9×10-2 torr,main valve會打開。

記錄開始抽真空至main valve開啟所需的

mechanical pump粗抽時間(MP time),填寫記錄簿,日期、使用者、鍍材及Source位置。

11.按膜厚計的Program,轉旋鈕選取欲鍍金屬的數字代號,確定參數是否正確,再按一次Program。

(詳細操作步驟請參考附錄A膜厚計設定)*請勿任意改變參數設定

蒸鍍

1.預估抽真空需要的時間並等待。

時間快到時再開啟Ion gauge電源,查看壓力值。

※Ion gauge電源開啟時燈絲會先outgasing 然後壓力慢慢下降(此過程約2分鐘在10-6 torr範圍,約10至15分鐘在10-7 torr範圍),等壓力回穩時再做紀錄。

2.達到所需真空度後,記錄鍍膜前的壓力值以及pumping time。

3.開啟熱蒸鍍的總電源開關(位於儀器架最下方)。

4.按選Process Control Panel,螢幕會顯示Stage控制的畫面。

5.按選要加熱的蒸鍍座(Source1~3)。

6.緩慢轉動“電流控制旋鈕"並時時注意壓力變化。

※如果壓力快速上升,應立即停止增加電流;如果壓力超過10-5往10-4 torrr繼續上升,請立即切斷Ion gauge電源,等待10分鐘後再重新開啟電源。

7.當電流加熱鎢舟或鉻棒至發紅後,按選Thermal Monitor Shutter、蒸鍍座的Shutter(用Source1

就選取Shutter1)使之開啟。

8.繼續加電流,直至欲達之鍍率(建議值1.0 A/s左右)。

9.按蒸鍍座的Shutter No.擋住蒸發源,按TILT BACKWARD 把角度調回0度,將膜厚計歸零,

再按蒸鍍座的Shutter No.開始蒸鍍。

記錄鍍率值、加熱電流值和蒸鍍時的壓力範圍。

10.達到預設膜厚之後,先按選蒸鍍座的Shutter No.再按Thermal Monitor Shutter使之關閉。

11.慢慢降下電流,最後讓電流降為零,按Source No.關閉蒸鍍座繼電器,切斷蒸鍍座電源開關,

關閉Ion gauge。

記錄膜厚值。

拿樣品

1.等候至少約十分鐘讓蒸鍍座冷卻(等候時間太短會造成樣品、鍍材、電極氧化)。

先把stage移

到”4”的位置(即 E-Gun 的正上方),按TILT FORWARD把sample holder角度調到90度左右。

2.按選Process Control Panel,螢幕會顯示真空腔的控制畫面。

3.取樣品步驟與換樣品同。

Standby→MAN→長按VENT數秒直到變成紅色為止→壓力到達7.6×

102 torr→開真空腔門→Standby→取樣品和鍍材→吸塵器清理真空腔→關腔門→AUTO→長按START鍵直到變紅色並用手緊壓腔門。

4.按膜厚計上的 Xtal life ,記錄 Display 2 所顯示的數值,再按一次 Xtal life 回到初始畫

面並填寫使用記錄簿。

注意:必須等真空腔main valve開啟後並且確認系統一切正常方可離開。

附錄A:膜厚計設定

Ⅰ. Film Parameter設定

1.按Program進入程式設定模式。

2.旋轉Control Knob選取欲使用的薄膜代號(No.1~9)。

3.若是沿用舊參數者,請跳過此步驟及第4步驟。

壓下Control Knob或按Next進入所選薄膜

的參數設定模式。

參數名稱顯示在Display 1,參數設定值顯示在 Display 2。

旋轉Control Knob去調整參數值。

4.壓下Control knob或按Next存取新參數值並移至下一個材料參數設定。

若輸入錯誤或放棄

新修正值請按Clear可回復原設定值。

※三個材料參數一定要輸入:DENSITY, TOOLING, Z-FACTOR

Ⅱ. Sensor設定

5.按Next數次直到Display 1顯示SENS AVG。

6. Display 2顯示出之前使用的sensor代號,旋轉Control knob 直到顯示欲使用的sensor(目

前只有Sensor 1和Sensor 2可使用)然後壓下Control knob開啟為使用狀態,此時Crystal Status的Sensor LED會亮起。

------------------------------------------------------------------------------------------------------------------------------- Sensor間切換:(假設前一次是使用Sensor 1)

在剛進入SENS AVG 顯示模式下,Display 2顯示1,Crystal Status的Sensor 1 LED亮著。

Sensor 1和2同時使用:旋轉Control knob 至2並壓下,Crystal Status的Sensor 1,2 LED 亮起。

切換至Sensor 2:先依照 的步驟設定,然後倒轉Control knob直到 Display 2顯示1,壓下Control knob關閉Sensor 1,Crystal Status的Sensor 1 LED熄滅。

再旋轉 Control knob 至2並壓下,Crystal Status的Sensor 2 LED亮起。

------------------------------------------------------------------------------------------------------------------------------- 7.按Program跳出film parameter設定,回到初始畫面。