电子束蒸镀机原理与技术资料

- 格式:doc

- 大小:2.37 MB

- 文档页数:8

电子束加工的基本原理和工艺电子束加工是一种高能电子在材料表面击穿并在其中产生高密度能量点的机械加工方法。

它通过高速电信号,将电子束以极高的速度精确定位并打入被加工物表面,然后利用束内携带的高能量来加工材料,从而达到特定的切削、钻孔、雕刻等目的。

1、电子束加工的基本原理在电子束加工制作过程中,主要依赖高速电子的作用。

当电子束击中被加工物表面时,电子会在材料内部产生多次散射,每次散射时,电子束内携带的能量会被一部分传递给材料,从而使得材料内部出现高密度的能量点,然后能量点在材料内部形成密集的气泡和微裂纹。

由此产生的热量和机械应力使材料表面裂纹,边缘尺寸和形状控制通过射线跟踪控制系统改变束的轨迹,从而实现切削等加工目的。

2、电子束加工的工艺电子束加工工艺主要有切割、钻孔、雕刻等。

其中,切割是将硬材料加工成一定形状的过程。

“即光丝”有着极高的光洁度,可制作金属薄膜、高精度模具等,被广泛应用于高技术领域。

“逐层逐点”技术则逐层逐点制作出所需物体。

钻孔是指对超硬材料、陶瓷等物料进行孔洞加工的过程。

常用加工方式有螺旋作业、径向工作等。

雕刻是指通过电子束加工在金属、陶瓷等材料表面制造出一定的纹样和图案,常用于名片制作、花卉雕刻等。

3、电子束加工的优势电子束加工主要具有以下优势:(1)不产生切削力,不给被加工材料造成切割副产物,可以实现无切削加工,不会对原材料的化学物性产生影响。

(2)其加工精度高于相同级别传统机床,可以制作出远低于毫米级别的零件。

(3)电子束加工适用于各种类型和大小的材料,以及形状和厚度的不同处理方式。

(4)工艺和加工过程对环境污染较小,无切削副产物产生,材料损失少。

电子束加工作为一种新型的加工技术,它简化了现代工业的加工流程,提高了多种高端制造业场景下的生产效率和产品品质。

未来,电子束加工领域将更好地服务于不同的工业实践需求,为人们创造一个更加美好的未来。

各种镀膜机工作原理介绍1. 空心阴极离子镀原理:在本底真空为高真空的条件下,由阴极中通入氩器气(1-10-2)在阴极与辅助阳极之间加上引弧电压,使氩气发生辉光放电,在空心阴极内产生低压等离子体放电,阴极温度升高到2300-2400K时,由冷阴极放电转为热阴极放电,开始热电子发射,放电转为稳定状态。

通入反应气体,可以制化合膜。

2. 测控溅射工作原理:先将真空室预抽至10-3Pa,然后通入气体(如氩气),气压为1-10 Pa时,给靶加负电压,产生辉光放电,电子在电场正作用下加速飞向基片时,与氩原子碰撞,电离出Ar和另一个电子;轰击靶材,由二次电子电离的越来越多,不断轰击靶材;磁场改变电子的运动方向,以电磁场束缚和延长电子的运动轨迹,从而提高电子对工作气体的电离几率。

3. 多弧离子镀工作原理:其工作原理为冷阴极自持弧光放电,其物理基础为场致发射。

被镀材料接阴极,真空室接阳极,真空室抽为高真空时,引发电极启动器,接触拉开,此时,阴极与阳极之间形成稳定的电弧放电,阴极表面布满飞速游动的阴极斑,部分离子对阴极斑的轰击使其变成点蒸发源,以若干个电弧蒸发源为核心的为多弧离子镀。

4. 电阻蒸发式镀膜机:膜材即要镀的材料放于蒸发舟中,置于真空室中,抽到一定真空时,通过电阻加热膜材,使其蒸发,当蒸发分子的平均自由程大于蒸发源至基片的线性尺寸时,原子和分子从蒸发源中逸出后,到达基片形成膜。

为了使膜厚均匀,可以利用电机带动基片旋转,并用膜厚仪控制膜厚,制出优质膜。

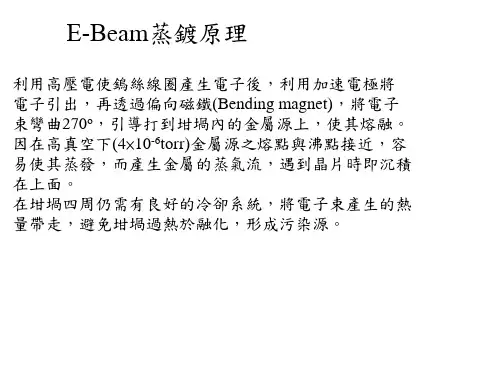

5. E型枪工作原理:阴极灯丝加热后发射具有0.3 EV初动能的热电子,这些热电子在灯丝阴极与阳极之间的电场作用下加速并会聚成束状。

在电磁线圈的磁场中,电子束沿E x B的方向偏转,通过阴极时,电子的能量提高到10KV,通过阳极电子偏转270度角而入射坩埚内的膜材表面上,轰击膜材使其蒸发。

6. PCVD镀膜工作原理:将被镀件放在低压辉光放电的阴极上,通入适当气体,在一定温度下,利用化学反应和离子轰击相结合的过程,在工件表面获得涂层。

蒸镀机原理和基本工作流程蒸镀机是一种常用的表面处理设备,主要用于在材料表面涂覆一层金属薄膜,以改善材料的表面性能和外观。

蒸镀技术是利用电子束或热阴极等方式将金属材料加热至一定温度,使其蒸发成蒸汽,然后在真空环境下沉积在待处理材料表面上。

下面将介绍蒸镀机的原理和基本工作流程。

蒸镀机的原理主要包括蒸发源、真空系统和基底加热系统。

蒸发源是将金属材料加热至蒸发温度的装置,通常采用电子束或热阴极来提供能量。

真空系统用于创造高度真空的环境,以确保金属材料蒸发后能够在无氧环境下沉积在基底表面。

基底加热系统则用于加热待处理材料,以提高金属薄膜的附着力和致密性。

蒸镀机的基本工作流程如下:首先,将待处理材料放置在真空腔室内,并通过真空系统将腔室抽成高度真空。

然后,通过蒸发源加热金属材料,使其蒸发成蒸汽。

蒸汽在真空环境中扩散并沉积在待处理材料表面上,形成金属薄膜。

同时,通过基底加热系统加热待处理材料,以提高金属薄膜的附着力和致密性。

整个过程需要控制蒸发源的温度、真空度和沉积时间等参数,以确保薄膜的质量和厚度符合要求。

蒸镀机在实际应用中具有广泛的用途,可以用于制备导电膜、防腐蚀膜、装饰膜等不同类型的功能薄膜。

通过控制不同金属材料的蒸发源和沉积条件,可以实现对薄膜成分、结构和性能的精确调控。

因此,蒸镀技术在电子、光学、材料等领域都有重要应用,为改善材料性能和拓展新功能提供了有效手段。

蒸镀机是一种重要的表面处理设备,通过将金属材料蒸发成蒸汽并沉积在待处理材料表面上,实现了对薄膜成分、结构和性能的精确控制。

蒸镀技术在电子、光学、材料等领域具有广泛应用前景,为材料表面改性和功能化提供了重要技术支持。

希望本文对蒸镀机的原理和工作流程有所了解,并能为相关领域的研究和应用提供参考。

真空蒸镀的原理及设备真空蒸镀(Vacuum Deposition)是一种涂层加工技术,利用真空环境下的高温或电子束等方式将金属或无机化合物材料转化为薄膜,实现对底材的改性、功能化或美化等效果。

它广泛用于电子、光电、航天、汽车、建筑等各行业中的表面处理和表面高强度涂覆,例如LED 封装、晶体管、太阳能电池等产品。

一般来说,真空蒸镀主要通过以下几个步骤完成:首先在真空设备中去除空气,将底材进行清洗、抛光等表面处理,以充分发挥应力和结构的稳定性。

接下来,在真空环境下,加热金属固体材料直至蒸发,形成金属蒸气。

利用精密控制的电子源(如电子枪)、电弧、反应炉等方式,将金属蒸气沉积在底材表面,形成均一和致密的薄膜。

最后通过冷却等方式,使薄膜稳定,并对其进行其它后续处理,如切割、清洗等。

真空蒸镀设备由真空系统、辅助系统和控制系统三部分组成。

其中,真空系统主要由泵、阀门、仪表、泄漏探测器等组成,用于控制真空度。

辅助系统提供必要的能量、空气、水等,包括电子枪、电弧阱、反应炉、离子束枪、激光等不同工作方式的组件,用于加热、蒸发、沉积等工艺操作。

控制系统则是整个设备的大脑,由计算机、PLC等手段控制相关参数和工艺流程,确保各个步骤的准确和稳定性。

不同材料的真空蒸镀通过选择不同的金属原料、反应条件、厚度等参数,可以控制薄膜的性能、光学、机械、化学等方面来满足客户的需求。

例如,氧化膜具有良好的化学惰性和耐腐蚀性;反射镀膜用于反射光线、增强亮度和耐腐蚀性;导电膜用于电磁屏蔽、耐磨等等。

总的来说,真空蒸镀技术达到了很高的精度和可靠性,被广泛应用于高科技领域的表面加工和新材料开发中,是现代工业不可替代的重要手段之一。

蒸镀机原理和基本工作流程

蒸镀机是一种常用于表面处理的设备,其原理主要是利用高温蒸汽将金属或其他物质蒸发成气体,然后沉积在待处理物体表面,形成一层均匀的薄膜。

蒸镀机在电子、光学、玻璃等工业领域有着广泛的应用。

蒸镀机的基本工作流程可以分为以下几个步骤:真空抽气、加热蒸发、沉积镀膜、冷却凝固和排气释放。

首先是真空抽气阶段,蒸镀机在工作前需要将工作室内部抽成真空状态,以确保蒸发材料能够自由蒸发并沉积在待处理物体表面。

然后是加热蒸发阶段,将蒸发源加热至一定温度,使其蒸发成蒸气。

蒸发源可以是金属块、合金丝等,根据需要选择不同的蒸发源材料。

接下来是沉积镀膜阶段,蒸发的金属蒸汽在真空室内沉积在待处理物体表面,形成一层均匀的薄膜。

冷却凝固阶段是为了使沉积在表面的薄膜迅速冷却凝固,从而保证薄膜的质量和稳定性。

最后是排气释放阶段,将真空室内的残余气体排出,释放压力,完成整个蒸镀过程。

蒸镀机的原理是利用热蒸发的方法,在真空环境下将金属或其他物质蒸发成气体,然后沉积在待处理物体表面。

蒸镀技术可以实现金属镀膜、陶瓷镀膜、光学薄膜等多种功能性镀膜,提高材料的表面硬度、耐磨性、光学性能等。

蒸镀机的基本工作流程是依靠真空技术和热蒸发技术实现的,通过不断优化和改进设备结构和工艺参数,可以实现更高效、更稳定的蒸镀过程,满足不同行业的表面处理需求。

在未来,随着材料科学和工艺技术的不断发展,蒸镀技术将在更多领域展现出其独特的优势和应用前景。

书山有路勤为径,学海无涯苦作舟

有机玻璃基材表面电子束蒸镀铬-铝-二氧化硅薄膜实验材

料与方法

真空镀膜技术是一种发展迅速,应用广泛的表面成膜技术,它不仅可以用来制备各种特殊性能的薄膜涂层(如超硬、高耐蚀、耐热和抗氧化等),而且还可用来制备各种功能薄膜材料和装饰薄膜涂层等。

真空蒸发镀膜是真空镀膜技术中的一种,是把待镀膜的基体或工件置于高真空室内,通过加热使蒸发材料汽化(或升华),以原子、分子或原子团离开熔体表面,凝聚在具有一定温度的基片或工件表面,并冷凝成薄膜的过程。

电子束蒸发镀膜技术就是其中一种比较成熟的工艺, 它主要有以下优点: (1) 电子束轰击热源的束流密度高,能获得远比电阻加热源更大的能量密度,可以使高熔点材料蒸发,并且能有较高的蒸发速率;

(2) 由于被蒸发材料是置于水冷坩埚中,因而可避免容器材料的蒸发,以及容器材料和蒸发材料之间的反应,这就使得镀膜的纯度得以提高;

(3) 热量可直接加到蒸镀材料的表面,因而热效率高,热传导和热辐射的损失少。

电子束蒸发镀膜技术将逐渐发展成为一种主流的真空镀膜技术。

镀铝膜是采用特殊工艺在基体表面镀上一层极薄的金属铝而形成的一种材料,其中最常用的加工方法当数真空蒸镀铝法。

镀铝膜的应用非常普遍,它已被广泛地应用于食品、医药、化工等产品的包装。

镀铝膜具有极佳的金属光泽和良好的反射性,具有优良的阻气性、阻湿性、遮光性和保香性,而且还可以在一定程度上替代铝箔, 不但节省了能源和材料,还降低了商品包装成本。

随着铝膜的广泛应用,其弊端也已经显现出来,那就是膜层和基体的结合力较差,铝膜容易脱落,耐碱耐酸性较差。

目前主要是通过在镀铝面上涂布一层底涂胶,。

OLED蒸镀机的原理一、什么是OLED?Organic Light-Emitting Diode(有机发光二极管),简称OLED,是一种采用有机分子材料制作的新型显示技术。

相比于传统的液晶显示屏,OLED具有更高的亮度、更宽的视角、更快的响应速度和更高的对比度。

它还具备自发光的特性,无需背光模块,使得显示设备更加轻薄、柔性和节能。

二、OLED蒸镀机的作用和意义OLED蒸镀机是生产OLED显示器件的关键设备之一,通过在基板上蒸镀有机分子材料,实现OLED显示屏的制造。

蒸镀机的性能和工艺参数直接影响到OLED显示器件的质量和性能。

蒸镀技术是将材料以原子或分子形式从固体堆积源(称为靶材)转变为气相,并在基板上沉积,形成薄膜。

OLED蒸镀机在真空环境下对有机蒸发源进行加热,使其从源嘴中喷射出来,经过蒸发和沉积,最终生成OLED薄膜。

OLED蒸镀机的研发和应用对推动OLED产业发展具有重要意义。

它可以提高OLED显示器件的制造效率,降低生产成本,提高产品质量,进而推动OLED技术在消费电子、照明、显示器等领域的广泛应用。

三、OLED蒸镀机的工作原理OLED蒸镀机主要由真空系统、加热系统、蒸发源、控制系统等部分组成。

下面将详细介绍OLED蒸镀机的工作原理。

1. 真空系统真空系统是OLED蒸镀机的核心组成部分。

在蒸镀过程中,必须消除空气中的氧气、水蒸气等杂质,以保证蒸发源的纯度和薄膜的质量。

真空系统通常包括机械泵、分子泵、吸附泵等,通过组合使用,可以将蒸发室的气压降低到非常低的水平,创造出一个高真空环境。

2. 加热系统加热系统用于将有机蒸发源加热至其蒸发温度。

常用的加热方式有电阻加热、电子束加热和感应加热等。

加热系统的设计要考虑到温度均匀性、快速加热和稳定性等因素,以保证蒸发源的恒定蒸发速率和均匀的薄膜沉积。

3. 蒸发源蒸发源是OLED蒸镀机中的关键部件,直接影响到薄膜的质量和厚度。

常见的蒸发源有有机分子源、金属源和合金源等。

电子束蒸镀是一种利用电子束的热能将金属沉积在一个物质表面上的一种工艺。

它可以在表面上形成非常薄的金属层,具有良好的密度和流动性,并具有抗腐蚀性和耐磨性。

电子束蒸镀是一种非常有利的金属沉积技术,它可以提供良好的表面质量,从而提高产品的可靠性。

电子束蒸镀是一种新型的技术,它可以有效地改善材料的表面质量,可以提高加工精度,而且可以有效地改善加工性能。

电子束蒸镀还可以提高加工的速度,可以更快地完成加工,减少加工时间。

电子束蒸镀的优势非常明显,它可以用于加工复杂的结构,可以提高精度,可以提高加工的速度,而且可以更好地保护表面材料不受腐蚀。

电子束蒸镀还可以减少加工成本,减少加工时间,提高产品的可靠性。

电子束蒸镀也有一些缺点,例如,它可能会对表面材料产生一定的损伤,可能会影响表面的粗糙度,这可能会降低产品的质量。

此外,电子束蒸镀的设备也比较昂贵,在操作上也需要较高的技术水平,所以不是每个企业都能够使用。

电子束蒸镀是一种新兴的技术,它可以改善表面质量,提高加工精度,减少加工时间,同时也可以提高产品的可靠性。

它也有一些缺点,但是它仍然是一种非常有效的金属沉积技术,可以满足大多数企业的需求,也可以帮助企业制造出高质量的产品。

蒸镀机原理和基本工作流程蒸镀机是一种常见的金属表面处理设备,主要用于在金属表面形成一层金属膜,以提高其外观、耐腐蚀性和导电性等性能。

本文将介绍蒸镀机的原理和基本工作流程。

一、蒸镀机原理蒸镀机利用电子束或热源将金属材料加热至其熔点以上,然后使其蒸发并沉积在被处理物表面上,形成一层金属膜。

这种技术被称为物理气相沉积(PVD)。

在蒸镀机中,金属材料通常以块状或丝状形式放置在炉内。

通过加热,金属材料逐渐蒸发并形成金属蒸汽。

然后,金属蒸汽通过真空泵抽出到反应室,在被处理物表面上沉积形成金属膜。

二、蒸镀机基本工作流程蒸镀机的基本工作流程包括下列几个步骤:1.真空抽气。

首先,将被处理物放置在真空室内,然后启动真空泵,将室内气体抽出。

在真空室内,真空度通常要达到10^-5Pa以下。

2.加热金属材料。

将金属材料加热至其熔点以上,使其蒸发。

可以使用电子束或热丝等加热源。

3.沉积金属蒸汽。

金属蒸汽进入反应室,通过真空泵抽出。

在被处理物表面上沉积形成金属膜。

沉积速率通常在1~10纳米/秒之间。

4.冷却。

在蒸镀结束后,关闭加热源,将真空室内的温度降至室温以下。

然后,打开室内的气门,将气体充入室内,以恢复大气压力。

5.取出被处理物。

最后,将被处理物取出,进行后续的加工和处理。

三、蒸镀机的应用蒸镀机广泛应用于电子、光学、航空航天、汽车、家电等行业中。

例如,在电子行业中,蒸镀机常用于生产半导体器件、薄膜电容、光伏电池等产品。

在汽车行业中,蒸镀机常用于汽车灯具、轮毂、门把手等零部件的表面处理。

蒸镀机作为一种先进的表面处理设备,已经成为现代工业中不可或缺的一部分。

通过蒸镀机的处理,可以使金属表面形成坚硬、光滑、美观的金属膜,从而提高产品的质量和使用寿命。

E-Gun原理與技術資料

一原理:

在早期的IC製程中,只有鋁被採用在金屬薄膜製程中,用加熱的方式用來沉積鋁金屬薄膜的方式也被廣泛的使用。

電子束蒸鍍系統的開發就是為了要沉積高純度的鋁與其他金屬。

(一)

Thermal Evaporation

鋁的熔點很低,大約是攝氏660度左右與其沸點為攝氏2519鍍都相當的低,所以在低壓下就很容易將鋁氣態化。

早期用熱蒸鍍的方式來沉積鋁金屬膜用以形成閘極和連線之金屬層。

如圖(一)。

圖一

(二)

電子束蒸鍍(E-Gun Evaporation)

相較於熱蒸鍍的方式電子束蒸鍍的方法有其下列的優點。

1.可聚焦的電子束,能局部加溫元素源,因不加熱其他部分而避免污染。

2. 高能量電子束能使高熔點元素(附錄一)達到足夠高溫以產生適量的蒸氣壓。

圖(二)為蒸鍍機的坩鍋,圖(三)為整個E-GUN的結構示意圖。

圖(二)

圖(三)

圖(四)

圖(四)為電子束電位與坩鍋示意圖,一組可變直流電源供應給燈絲,當燈絲啟動後,在真空下的游離熱電子便因為電場的吸引而加速的射出來,如圖(四)中加速的電場為10KVDC,我們只要改變加速電場的大小就可以改變電子束射擊到坩鍋的位置,假設與電子束平行的位置為X軸方向,如果與交插電子束的位置加裝一組磁場,我們便能控制電子束左右的方向,以此我們稱為Y軸。

以電場和磁場的控制,我們便能控制電子束掃描的區域及面積的大小。

*當遇到金屬其熔點很高的時後,便要使用小CC數的襯鍋,以幫助熱度的集中*當遇到金屬其熔點很高的時後,便要加長其坩鍋預熱的時間與電流。

*每次使用坩鍋時請把坩鍋裝9分滿。

*為防止坩鍋與蒸鍍材化合的問題,請再加入新的蒸鍍材之前先查明用何種*鍋較為適當與合用。

*當蒸鍍製程完成時請確定坩鍋上的金屬材料已經冷卻,並且看不到暗紅色的狀況下才可以做Venting chamber 的動作。

*當反應室打開後,請勿用手指碰觸坩鍋,以免造成手指部位的燙傷。

二.膜厚機的原理

基本上膜厚機是使用crystal去量測蒸鍍時每秒的速率與控制E-GUN 電子束Emission Current 的大小,以達到每秒所設定的蒸鍍速率。

如圖(五),在Crystal 上下方加上一組5MHz的電源,其由膜厚機所提供,當下電極的部位沉積一些金屬層之後,由於壓電效應的原故,造成輸出信號的改變,利用其變化量去折算目前的鍍率。

圖(五)

附錄(一)各金屬之熔點

附錄(二)個種金屬電阻率

長度1(米)、截面積a (米2)的均勻物質的電阻為:R=ρl/a(Ω),式中,ρ是物質的電阻率*,單位:歐姆米(Ω. m)。

令0℃時的電阻率為ρo,100℃時的電阻率為ρ100,則0℃到100℃之間的平均溫度系數為

αo,100 =(ρ100—ρo)/100ρo

下表給出各種金屬的電阻率ρ和平均溫度系數αo,100。

溫度欄中無數據的為室溫。