益新蚀纹资料

- 格式:pdf

- 大小:1.58 MB

- 文档页数:4

模具蚀纹(晒纹) 模具蚀纹模具蚀纹,模具咬花,模具晒纹,模具烂纹,模具烂花,模具蚀刻之类都是模具里的同一工艺,只是名称叫法不同。

里面又有幼纹,细纹,粗纹,皮纹等纹路粗细的种类。

英文一般如下写法mould texture,mold texture,mould texturing,mold texturing.模具蚀纹的应用:起装饰产品的作用,使产品更加美观,高雅:克服了印字,喷漆易磨掉的缺点;满足了视觉要求:由于光洁如镜的产品表面极易划伤,易沾上灰尘和指纹,而且在形成过程中产生的疵点、丝痕和波纹会在产品的光洁表面上暴露无疑,而一些皮革纹、橘皮纹、木纹、雨花纹、亚光面等装饰花纹,可以隐蔽产品表面在成形过程中产生的缺点,使产品外观美观,迎合视觉的需要.制作花纹,可以使产品表面与型腔表面之面能容纳少许的空气,不致形成真空吸附,使得脱模变得容易.防滑、防转、有良好的手感.制成麻面或亚光面,防止光线反射、消除眼部疲劳等等。

模具蚀纹的方式:花式纹路技术是经过化学药水作用,在不同金属制品的表面造成各类图案,例如:沙纹、条纹、图象、木纹、皮纹及绸缎图案等。

不同的技术流程制作出不同的纹路风格.其中也包括喷纹程序,例如:办公室文件器材、录音机、录映机、照相机、汽车的防撞架、镜面、花盆、餐具等表面都是用喷纹制作而成。

模具蚀纹的流程:洗膜-粘膜-化学检验-表面处理-印花处理-化学蚀刻-表面处理-QC-防锈处理-包装模具纹分类:有对称形图纹如正方形对应,圆形对应,非对称形图纹,花纹,木纹,类似家装材料瓷砖的图纹,这个纹理当然不是平的,是有纹理的,有立体感的,有凹凸不来的。

还有包括蚀字等。

一般可以总体概括:各种塑料工模皮纹、木纹、布纹、立体纹、(电视,电脑,电话,手机,汽车,摩托,空调,冰箱等)大小电器外壳各类花纹滚筒;鞋底纹、不锈钢、压铸模蚀刻、凹凸文字商标、图案、喷沙。

蚀纹前表面处理A. 垂直壁面拔模斜度要求我们最常被问到的问题是:"我需要多大的拔模斜度?"常规经验是每.001"深度纹需要 1 度的拔模角,在薄壁成型件的设计和高压模塑中则需增大拔模斜度。

重要事项:垂直壁是内壁还是外壁?如果是内壁,成型件在成型中会收缩粘着在壁上,因此需要更大的拔模斜度,以完成纹形或浅纹形。

凹口在表纹加工过程中,会从模具上除去部分金属。

有时纹形区的垂直壁上有封闭区域,或者你需要在分型线位置的纹形上留一段不加纹区域。

此时就会因纹刻时除去部分金属而形成“凹口”或反拔模角。

从而引起擦痕,拉痕,成型件粘着或更严重问题如:模具闭锁。

金属切除和成型深度需注意的重要一点是:任何纹形的成形深度并不一定等于需切除的金属量。

对车纹来说尤其如此,很多纹形的金属切除量和纹形深度有很大差别。

为达到汽车外观标准,很多纹形需多次蚀刻使成型件符合母版。

每次蚀刻都会去掉金属,甚至成型件上适应拔模需要的较浅区域也需去除大量金属。

对潜在凹口也需考虑此因素,表纹加工后对纹刻时除去金属的区域进行手工修复使该区域融合时同样应注意这点。

B. 分离线处理分离线保护不同类型的部件要求采用不同的分离线处理方法。

我们可以为您提供及时的分离线的蚀刻,或者为您的分离线留一个0.005”—0.750”的边距。

C. 表纹加工后电镀/表纹加工后电镀完成表纹加工后,可对很多纹样进行电镀而不影响它的完整性和功能。

快速镀硬铬或镍的镀层厚度通常为.0003" to .0005",它不会使纹样变浅或有明显外观变化。

如果你需在纹形加工后电镀模具,最好在纹形加工前通知我们以获得帮助。

D. 蚀纹处理前电镀/涂层模具表面精度要求如果需纹刻的模具表面已镀镍、硬铬、特氟龙或有其他能提高模具耐磨性和/或抗腐蚀性的表面涂层,则此涂层必须完全清除以保证模具蚀纹加工处理效果。

E.显著部件您可以在蓝本或聚脂薄膜上作精确、完事的标注,指导我们需要怎样蚀刻,要确保图档显示了各个不同区域的交叉部分。

模具晒纹资料大全——免费领取

粉丝福利

蚀纹目的:增进塑胶零件的外观质感,使产品呈现多变化或全新的设计

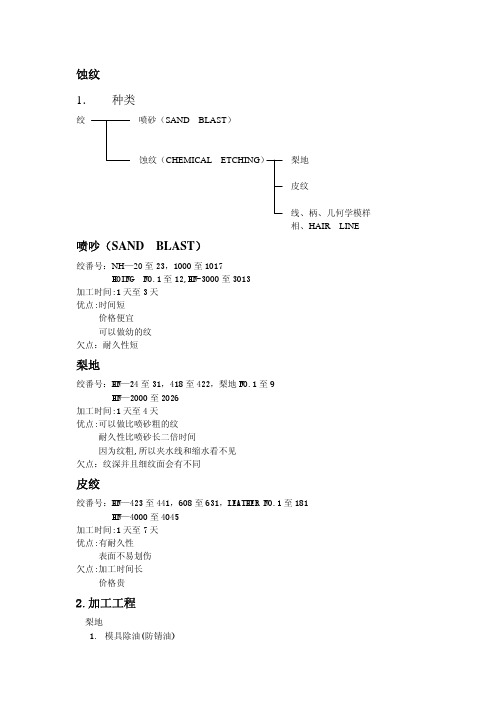

蚀纹分类:分喷砂和化学蚀刻两大类. 化学蚀刻又包括梨地, 皮纹, 柄纹,几何图形,木纹,发线等

蚀纹钢材仅限于含铬量较低的金属,象Nak80(P21),738(P20),738H(P20),

718H(P20),S136(420),S136H(420),8407(H13),2083(420)…

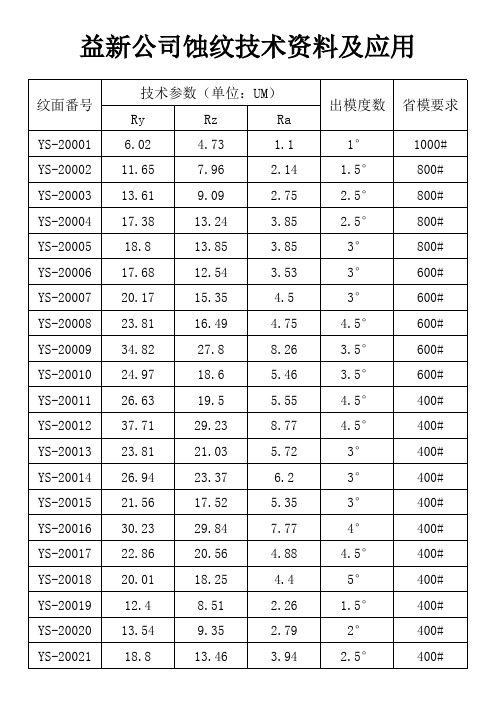

下述表格是美国MoldTech 公司提供的参数。

若蚀其他公司型号要对照两者纹板找到相当的型号再参照表。

表格中出模斜度是根据

ABS 料测定而得。

实际运用时要根据成形条件,成形材料,胶厚的变化等情况作调整。

下述表格是日本妮红咬花公司提供的参数。

若蚀其他公司型号要对照两者纹板找到相当的型号再参照表。

表格中出模斜度是根据ABS 料测定而得。

实际运用时要根据成形条件,成形材料,胶厚的变化等情况作调整。