砾石充填防砂工艺

- 格式:ppt

- 大小:3.57 MB

- 文档页数:19

3631 防砂设计1.1 防砂方式确定1.1.1 前期地层出砂情况统计初期开发和调整井中定向井共计174口,其中128口井采用砾石充填防砂,46口井采用优质筛管防砂。

截至目前,已开发井中17口定向井出现了出砂现象,其中以定向井简易防砂井为主为13口井,基本为筛管损坏、生产压差不合理等导致出砂。

而采用砾石充填防砂的井仅有4口出现了出砂现象,说明砾石充填防砂在耐冲蚀和机械强度上更具优势。

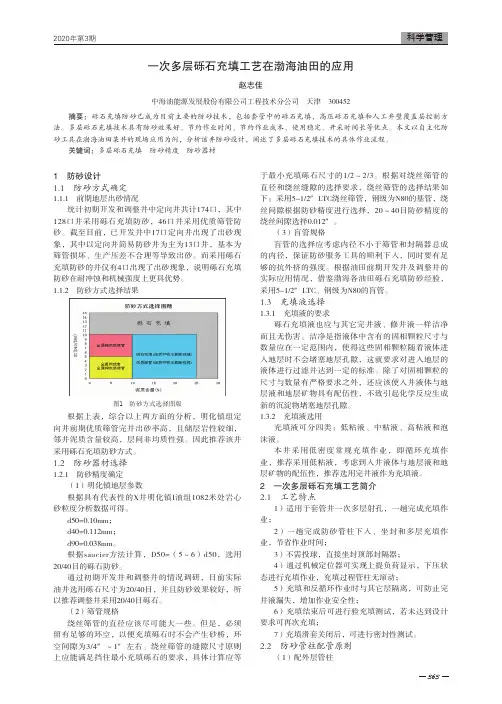

1.1.2防砂方式选择结果图1 防砂方式选择图版根据上表,综合以上两方面的分析,明化镇组定向井前期优质筛管完井出砂率高,且储层岩性较细,邻井泥质含量较高,层间非均质性强。

因此推荐该井采用砾石充填防砂方式。

1.2 防砂器材选择1.2.1 防砂精度确定(1)明化镇地层参数根据具有代表性的X井明化镇I油组1082米处岩心砂粒度分析数据可得。

d50=0.10mm;d40=0.112mm;d90=0.038mm。

根据saucier方法计算,D50=(5~6)d50,选用20/40目的砾石防砂。

通过初期开发井和调整井的情况调研,目前实际油井选用砾石尺寸为20/40目,并且防砂效果较好,所以推荐调整井采用20/40目砾石。

(2)筛管规格绕丝筛管的直径应该尽可能大一些。

但是,必须留有足够的环空,以便充填砾石时不会产生砂桥,环空间隙为3/4″~1″左右。

绕丝筛管的缝隙尺寸原则上应能满足挡住最小充填砾石的要求,具体计算应等于最小充填砾石尺寸的1/2~2/3。

根据对绕丝筛管的直径和绕丝缝隙的选择要求,绕丝筛管的选择结果如下:采用5-1/2″LTC绕丝筛管,钢级为N80的基管,绕丝间隙根据防砂精度进行选择,20~40目防砂精度的绕丝间隙选择0.012″。

(3)盲管规格盲管的选择应考虑内径不小于筛管和封隔器总成的内径,保证防砂服务工具的顺利下入,同时要有足够的抗外挤的强度。

根据油田前期开发井及调整井的实际应用情况,借鉴渤海各油田砾石充填防砂经验,采用5-1/2″LTC、钢级为N80的盲管。

1 砾石充填防砂井砾石尺寸设计实例砾石充填类防砂是目前主流的防砂工艺,砾石尺寸设计是砾石充填类防砂设计的关键步骤之一,砾石尺寸的大小会影响防砂效果和油气井生产动态。

较大的砾石尺寸有利于获得较高的产能,但会导致地层砂侵入砾石层;相反,较小的砾石尺寸挡砂效果好,但对油井产能的影响较大。

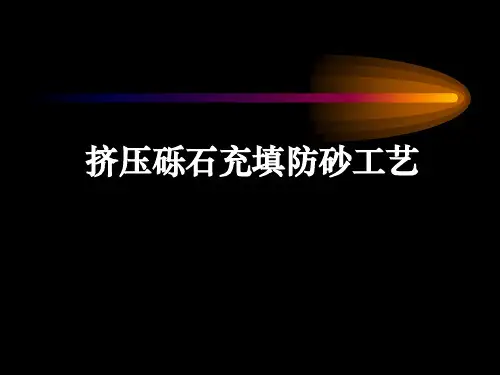

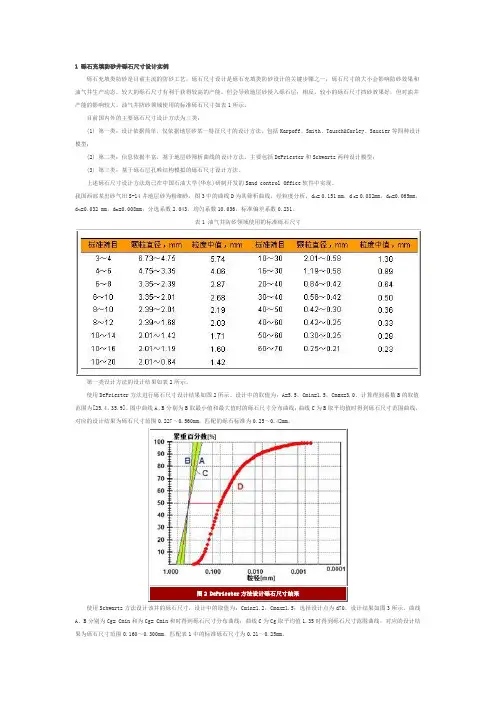

油气井防砂领域使用的标准砾石尺寸如表1所示。

目前国内外的主要砾石尺寸设计方法为三类:(1) 第一类:设计依据简单,仅依据地层砂某一特征尺寸的设计方法,包括Karpoff、Smith、Tausch&Corley、Saucier等四种设计模型;(2) 第二类:信息依据丰富,基于地层砂筛析曲线的设计方法,主要包括DePriester和Schwartz两种设计模型;(3) 第三类:基于砾石层孔喉结构模拟的砾石尺寸设计方法。

上述砾石尺寸设计方法均已在中国石油大学(华东)研制开发的Sand control Office软件中实现。

我国西部某出砂气田S-14井地层砂为粉细砂,图3中的曲线D为其筛析曲线,经粒度分析,d10= 0.151 mm,d40= 0.082mm,d50=0.065mm,d70=0.032 mm,d90=0.008mm,分选系数2.043,均匀系数10.036,标准偏差系数0.231。

表1 油气井防砂领域使用的标准砾石尺寸第一类设计方法的设计结果如表2所示。

使用DePriester方法进行砾石尺寸设计结果如图2所示。

设计中的取值为:A=5.5,Cmin=1.5,Cmax=3.0,计算得到系数B的取值范围为[25.4,35.9]。

图中曲线A、B分别为B取最小值和最大值时的砾石尺寸分布曲线;曲线C为B取平均值时得到砾石尺寸范围曲线,对应的设计结果为砾石尺寸范围0.227~0.560mm,匹配的砾石标准为0.25~0.42mm。

使用Schwartz方法设计该井的砾石尺寸,设计中的取值为:Cmin=1.2,Cmax=1.5;选择设计点为d70,设计结果如图3所示。

砾石充填防砂工艺参数优化设计砾石充填防砂工艺是一种常用的防止水土流失和保护土壤的措施。

通过充填砾石,可以提高土壤的稳定性,减少河流或河岸的冲刷和侵蚀,保护生态环境和人类安全。

为了进一步提高砾石充填防砂的效果,需要对工艺参数进行优化设计。

首先,要确定砾石的大小和种类。

砾石可以分为不同的等级和规格,一般有5-10cm、10-20cm、20-40cm等规格可供选择。

选择砾石的大小和种类应根据具体工程的需要和水文地质条件来确定。

一般来说,对于大型水利工程,可以选择大小规格较大的砾石,以增加充填层的坚固性和稳定性。

其次,要确定充填砾石的厚度和密度。

充填砾石的厚度决定了其对土壤的保护效果,过薄的砾石层容易被水流冲刷,过厚的砾石层则会增加工程的成本和施工难度。

一般来说,砾石充填层的厚度应在20-40cm之间。

充填砾石的密度决定了其对土壤的压实效果和稳定性,过松的砾石层易被水流冲刷,过紧的砾石层则可能导致土壤的排水性不佳。

因此,在充填砾石时,应根据土壤的类型和水文地质条件来确定合适的压实措施,例如辊压、振动等。

另外,要确定砾石充填层的倾斜度和边坡设计。

倾斜度是指充填砾石层的坡度,通常取45°-60°之间。

较大的坡度可以增加充填层的稳定性和抗冲刷能力,但也会增加工程的成本和土地的占用。

边坡设计是指充填层的边缘线形,一般可以选择直线形、斜线形、曲线形等。

边坡设计应根据充填层的厚度、坡度和土壤的稳定性来确定,以确保工程的安全性和稳定性。

最后,要进行充填砾石的施工技术和质量控制。

充填砾石的施工技术包括挖掘、运输、充填、压实等环节。

在施工过程中,要选择合理的施工设备和方法,并进行密实度测定和质量检测,以确保充填砾石的均匀性、稳定性和工程质量。

总之,砾石充填防砂工艺参数的优化设计是一项复杂而关键的工作。

只有合理选择砾石的大小和种类,确定充填层的厚度和密度,以及进行倾斜度和边坡设计,同时结合施工技术和质量控制,才能提高砾石充填防砂的效果,减少水土流失,保护土壤和生态环境。

绕丝筛管砾石充填防砂砾石充填(gravel pack)防砂是应用最早,也是应用最广泛的机械防砂方法。

常用的砾石充填方式有两种:一是用于裸眼完井的裸眼砾石充填;二是用于射孔完井的套管内砾石充填。

裸眼砾石充填的渗滤面积大,砾石层厚,防砂效果好,有效期长,对油层产能影响小。

常用于油井先期防砂,工艺较复杂,且对油层结构要求具有一定强度,对油层条件要求高(如厚度大、无气、水夹层的单一油层)。

其它情况则采用套管射孔完井后,再进行套管内砾石充填。

砾石充填防砂的施工设计应符合三条基本原则:一是注重防砂效果,正确选用防砂方法,合理设计工艺参数和工艺步骤,以达到阻止油层出砂的目的;二是采用先进的工艺技术,最大限度地减少其对油井产能的影响;三是注重综合经济效益,提高设计质量和施工成功率,降低成本。

防砂设计要形成一套完整的程序,有利于方案的系统化和规范化,从而提高施工设计的质量。

一般程序为:充填方式选择->地层预处理设计->砾石设计->防砂管柱设计->携砂液设计->施工工艺设计。

1) 充填方式选择根据防砂油层、油井的特点和设计原则,结合完井类型选择合适的砾石充填方式。

2)地层预处理设计根据油层砂样分析化验的结果和防砂井的具体情况,确定酸化解堵和粘土稳定处理等措施,同时考虑防乳化、防止新生沉淀等问题。

这一步对于提高施工成功率、保证油井产能有着重要的意义。

3)砾石设计砾石设计主要包括确定砾石尺寸、砾石质量控制和砾石用量。

(l)砾石尺寸选择通过筛析实验取得防砂井油层砂样粒度中值d50后,根据计算公式求得所需用的砾石尺寸,即砾石的粒度中值D50。

目前普遍采用Saucier公式D50=(5~6) d50该公式是在大量实验基础上得到的,实验测得的砾/砂粒径比与渗透率的关系曲线如图8-6所示。

图8-7为砾石挡砂机理示意图,图中(a)表示D50/d50<6时,砾石与油层砂界面清楚,砾石挡住了油层砂,油气井无砂生产;图中(b)表示6<D50/d50<14时,油层砂部分侵入砾石充填层,造成砾/砂互混,砾石区渗透率下降,尽管油气井不出砂,但产量下降;图中(c)表示D50/d50>14时,油层砂可以自由通过砾石充填层,防砂无效。

防砂工艺1生产过程中地层出砂的判断油气井出砂会造成井下设备、地面设备及工具(如泵、分离器、加热器、管线)的磨蚀和损害,也会造成井眼的堵塞,降低油气井产量或迫使油气井停产。

所以,弄清油气井出砂机理及正确地判断地层是否出砂,对于选择合理的防砂完井方式及搞好油气田的开发开采是非常重要的。

1.1地层出砂机理及出砂的影响因素对于出砂井,地层所出的砂分为两种,一种是地层中的游离砂,另一种是地层的骨架砂。

石油界对防砂的观点也随着技术的进步和认识的深化在不断变化。

在此之前,一些防砂的理论主要是针对地层中的游离砂,防砂设计也是为了能阻挡地层中的游离砂产出来。

但是,近儿年来,特别是国外的看法有了较大的变化,认为地层产出游离砂并不可怕,反倒能疏通地层孔隙喉道,对提高油井产量有利。

真正要防的是地层骨架砂的产出,因为一旦地层出骨架砂,可能导致地层的坍塌,使油井报废。

那么,什么时候地层将产出骨架砂呢?按岩石力学观点,地层出砂是由于井壁岩石结构被破坏所引起的。

而井壁岩石的应力状态和岩石的抗张强度(主要受岩石的胶结强度,也就是压实程度低、胶结疏松的影响)是地层出砂与否的内因。

开采过程中生产压差的大小及地层流体压力的变化是地层出砂与否的外因。

如果井壁岩石所受的最大张应力超过岩石的抗张强度,则会发生张性断裂或张性破坏,其具体表现在壁岩石不坚固,在开发开采过程中将造成地层出骨架砂。

影响地层出砂的因素归结起来主要有:(1 )地层岩石强度一般说来,地层岩石强度越低,地层出砂的可能性就越大。

(2)地层压力的衰减随着地层压力的下降,井壁岩石所受的应力就会增大,地层出砂的可能性就会随着增大。

(3)生产压差一般说来,生产压差(或生产速度)越大,地层出砂的可能性就越大。

(4)地层是否出水和含水率的大小生产过程中,随着地层的出水和含水率的上升,地层出砂的可能性增大。

(5)地层流体粘度地层流体粘度越大,地层出砂的可能性就越大。

(6)不适当的措施或管理不当的增产措施(如酸化或压裂)或管理(如造成井下过大的压力激动)都会引起地层出砂。

1 概述砾石充填防砂是指涉及使用砾石、陶砾等固相颗粒充填到井筒或地层中,该技术应用的过程中具有良好的防砂效果,因而在油气田防砂过程中得到了广泛的应用。

然而,上述优点基于合理的设计工艺参数。

由于防砂技术的复杂性和高成本,有必要优化施工工艺参数,以达到良好的防砂效果。

防砂工艺参数设计的合理性将直接影响防砂作业。

本文提出了砾石充填防砂控制过程的砾石粒度选择方法和程序。

2 砾石充填防砂工艺中砾石的尺寸优选携砂液中砾石的体积浓度与充填效率的关系为随砾石体积浓度的增加充填效率降低。

砾石颗粒大小的优化是砾石充填防砂的关键。

防砂效果和产量是2个相互矛盾的方面,两者都受到砾石尺寸的影响。

砾石的尺寸太小,虽然它可以有效地过滤地层砂,但可能导致更高的表皮系数,从而降低油气井产量,这对产量有更大的影响;相反,虽然可以获得更高的产量,但是防砂周期短,效果差。

中值粒径仅代表地层砂的一般特征,并不反映特定的特征,例如粒度范围、分布和均匀性。

砾石层孔喉直径是指砾石层空隙中能够容纳的最大球形颗粒的直径。

由于砾石颗粒的随机充填,砾石层的孔喉直径并不均匀,对于非等径的砾石更是如此,对于阻挡地层砂的砾石层而言,如果砾石孔喉结构分布与地层砂尺寸分布匹配相当,则砾石层可以起到很好的挡砂效果。

本文采用砾石层孔喉模拟方法模拟砾石沉降过程。

砾石粒度分析和选择过程中需要通过计算机模拟砾石层的孔喉结构。

砾石粒度设计过程如下:根据地层砂的中值粒径,从工业砂砾标准中选择几个中值比为5~8的砂砾。

假设砾石颗粒尺寸是正态分布的,通过计算机模拟了砾石的孔喉结构,绘制了孔喉尺寸的分布曲线。

通过使用地层砂筛曲线绘制每个砾石的孔喉尺寸分布曲线。

砾石粒径的选择与地层砂的大小相同,孔隙度曲线小于地层砂筛曲线。

这确保了砾石层的孔喉尺寸小于整个分布中地层砂的孔喉尺寸。

3 填充量和携砂比优选砾石充填的关键是确保携砂液体能够通过水平射孔并到达炮眼端部。

炮眼中携砂液体是水平管流。

绕丝筛管砾石充填防砂砾石充填(gravel pack)防砂是应用最早,也是应用最广泛的机械防砂方法。

常用的砾石充填方式有两种:一是用于裸眼完井的裸眼砾石充填;二是用于射孔完井的套管内砾石充填。

裸眼砾石充填的渗滤面积大,砾石层厚,防砂效果好,有效期长,对油层产能影响小。

常用于油井先期防砂,工艺较复杂,且对油层结构要求具有一定强度,对油层条件要求高(如厚度大、无气、水夹层的单一油层)。

其它情况则采用套管射孔完井后,再进行套管内砾石充填。

砾石充填防砂的施工设计应符合三条基本原则:一是注重防砂效果,正确选用防砂方法,合理设计工艺参数和工艺步骤,以达到阻止油层出砂的目的;二是采用先进的工艺技术,最大限度地减少其对油井产能的影响;三是注重综合经济效益,提高设计质量和施工成功率,降低成本。

防砂设计要形成一套完整的程序,有利于方案的系统化和规范化,从而提高施工设计的质量。

一般程序为:充填方式选择->地层预处理设计->砾石设计->防砂管柱设计->携砂液设计->施工工艺设计。

1) 充填方式选择根据防砂油层、油井的特点和设计原则,结合完井类型选择合适的砾石充填方式。

2)地层预处理设计根据油层砂样分析化验的结果和防砂井的具体情况,确定酸化解堵和粘土稳定处理等措施,同时考虑防乳化、防止新生沉淀等问题。

这一步对于提高施工成功率、保证油井产能有着重要的意义。

3)砾石设计砾石设计主要包括确定砾石尺寸、砾石质量控制和砾石用量。

(l)砾石尺寸选择通过筛析实验取得防砂井油层砂样粒度中值d50后,根据计算公式求得所需用的砾石尺寸,即砾石的粒度中值D50。

目前普遍采用Saucier公式D50=(5~6) d50该公式是在大量实验基础上得到的,实验测得的砾/砂粒径比与渗透率的关系曲线如图8-6所示。

图8-7为砾石挡砂机理示意图,图中(a)表示D50/d50<6时,砾石与油层砂界面清楚,砾石挡住了油层砂,油气井无砂生产;图中(b)表示6<D50/d50<14时,油层砂部分侵入砾石充填层,造成砾/砂互混,砾石区渗透率下降,尽管油气井不出砂,但产量下降;图中(c)表示D50/d50>14时,油层砂可以自由通过砾石充填层,防砂无效。

渤海老油田砾石充填防砂方法研究1. 引言1.1 研究背景渤海老油田作为中国重要的海上油田之一,自上世纪60年代开始开发,已有数十年的历史。

随着油田开发的不断进展,油井产量逐渐减小,而水驱油层的砂垮现象日益严重,给油井的持续生产带来了严重困扰。

砂垮不仅降低了油井的产能,还导致油井设备的堵塞和损坏,增加了维护成本和风险。

目前,渤海老油田砾石充填防砂方法已经得到广泛应用,通过在井筒中充填砾石来稳定油井的产能,防止砂垮现象发生。

现有的砾石充填防砂方法还存在一些问题,如砾石充填质量不稳定、防砂效果不明显等,亟需深入研究和改进。

本研究旨在通过对渤海老油田砾石充填防砂方法进行系统分析和实验研究,探讨其有效性和改进方向,为进一步提高油井产能、降低维护成本和风险提供理论基础和实际指导。

1.2 研究目的本文旨在探讨渤海老油田砾石充填防砂方法的有效性,并为该油田的生产提供可靠的技术支持。

具体目的如下:1. 研究砾石充填防砂方法在渤海老油田的适用性和可行性,寻求最佳的防砂措施,以提高油田的产量和延长井筒寿命。

2. 探讨砾石充填防砂方法对油井生产效率的影响,分析其在防砂、减少堵塞等方面的实际效果。

3. 基于实验结果,评估砾石充填防砂方法的经济效益和环保效益,为油田的可持续发展提供技术支持和决策依据。

4. 分析砾石充填防砂方法的优缺点,为油田管理者提供改进建议,提升油田生产效率和资源利用效率。

2. 正文2.1 渤海老油田概况渤海老油田位于中国东北部渤海湾的沙涌底凹盆地,地处陆上-浅海过渡带,是中国迄今为止最大的陆壳油田之一。

该油田地质构造复杂,属于抬升台地构造,形成了由南向北倾斜的断块地形。

渤海老油田从上世纪60年代开始勘探开发,已经经历多个开发阶段,产量逐渐递减。

目前,该油田的主要油层为砂砾岩层,油气产出受到沉积物的砂砾粒度影响较大,存在砂砾堵塞管孔、磨损设备等问题。

为了有效开采渤海老油田的油气资源,必须解决砂砾对生产设备和管道造成的影响。