砾石充填防砂井砾石尺寸设计实例

- 格式:docx

- 大小:212.96 KB

- 文档页数:5

砾石充填防砂粒径筛选和施工参数优选方法研究[摘要]:油井出砂会造成井下设备和工具的磨蚀及井眼的堵塞,使油井的产量降低甚至停产。

绕丝管砾石充填防砂是目前应用最广泛最主要的防砂工艺。

但对油层厚度大、油层多等油井防砂成功率不是很高。

本文通过对充填砾石规格和施工排量的研究,并就地层砂筛析曲线及砾石和施工排量的优选方法进行了阐述。

[关键词]:砾石充填砾石尺寸砂侵最小排量中图分类号:td872+.8 文献标识码:td 文章编号:1009-914x(2012)12- 0102 -011 防砂效果的影响因素1.1 防砂效果与砾石尺寸的关系砾石充填井中砾石层是主要的挡砂屏障。

由于地层砂较细,地层砂会不同程度侵入砾石层导致防砂失败。

地层砂侵入砾石层的程度取决于砂砾比gsr(砾石与地层砂中值之比):gsr15,地层砂可以自由通过砾石层,起不到防砂作用。

1.2 防砂效果与炮眼中砾石充填过程的关系砾石充填过程中,炮眼内流动的携砂液达到一定值后,固体颗粒开始呈砂堤状向前推移,流速继续增加颗粒的悬浮程度增加,颗粒完全悬浮后,混合物的流动阻力将随流速的增加而增加。

炮眼中的流速必须高于淤积流速,才能将砾石携带到炮眼以外地层,因此,淤积流速是砂浆的最低流速。

用清水或地层污水做携砂液时,因其携砂能力差,砾石问题首先沉积于炮眼入口处,若炮眼吸液速度高于淤积流速,砾石在液流携带下,沿着沉积下来的砂堤逐渐向炮眼深处蠕动,当砂堤推进到射孔孔眼端部地层亏空部位后,再反向充填平衡堤上部区域。

2 砾石充填施工参数的优化2.1 砾石尺寸的选择tausch和corly法:建立在半对数筛析曲线的基础上,它建议最小砾石应等于4d10,最大砾石应等于6d10,即dmin=4d10;dmax=6d10。

saucier法:建立在完全挡砂的机理上,d50=(5~6) d50,即砾石的粒度中值为地层砂粒度中值的5~6倍,此时砾石充填带的有效渗透率/地层渗透率最大。

砾石充填防砂工艺参数优化设计砾石充填防砂工艺是一种常用的防止水土流失和保护土壤的措施。

通过充填砾石,可以提高土壤的稳定性,减少河流或河岸的冲刷和侵蚀,保护生态环境和人类安全。

为了进一步提高砾石充填防砂的效果,需要对工艺参数进行优化设计。

首先,要确定砾石的大小和种类。

砾石可以分为不同的等级和规格,一般有5-10cm、10-20cm、20-40cm等规格可供选择。

选择砾石的大小和种类应根据具体工程的需要和水文地质条件来确定。

一般来说,对于大型水利工程,可以选择大小规格较大的砾石,以增加充填层的坚固性和稳定性。

其次,要确定充填砾石的厚度和密度。

充填砾石的厚度决定了其对土壤的保护效果,过薄的砾石层容易被水流冲刷,过厚的砾石层则会增加工程的成本和施工难度。

一般来说,砾石充填层的厚度应在20-40cm之间。

充填砾石的密度决定了其对土壤的压实效果和稳定性,过松的砾石层易被水流冲刷,过紧的砾石层则可能导致土壤的排水性不佳。

因此,在充填砾石时,应根据土壤的类型和水文地质条件来确定合适的压实措施,例如辊压、振动等。

另外,要确定砾石充填层的倾斜度和边坡设计。

倾斜度是指充填砾石层的坡度,通常取45°-60°之间。

较大的坡度可以增加充填层的稳定性和抗冲刷能力,但也会增加工程的成本和土地的占用。

边坡设计是指充填层的边缘线形,一般可以选择直线形、斜线形、曲线形等。

边坡设计应根据充填层的厚度、坡度和土壤的稳定性来确定,以确保工程的安全性和稳定性。

最后,要进行充填砾石的施工技术和质量控制。

充填砾石的施工技术包括挖掘、运输、充填、压实等环节。

在施工过程中,要选择合理的施工设备和方法,并进行密实度测定和质量检测,以确保充填砾石的均匀性、稳定性和工程质量。

总之,砾石充填防砂工艺参数的优化设计是一项复杂而关键的工作。

只有合理选择砾石的大小和种类,确定充填层的厚度和密度,以及进行倾斜度和边坡设计,同时结合施工技术和质量控制,才能提高砾石充填防砂的效果,减少水土流失,保护土壤和生态环境。

![完井与砾石充填设计[谷风建筑]](https://uimg.taocdn.com/0ad6270b011ca300a7c39042.webp)

4.53计算步骤既然已经明确了进行砾石充填处理就能制止油井出砂,又能使地层液体通过充填砂流到井内,接下来就应读考虑如何进行砾石充填设计以及如何评价砾石对地层流体的渗透度。

从上述情况可以看出,按上述方法进行充填设计及挤注施工,既可以延长充填砾石的使用寿命,又有助于烁石的防砂作用。

图4.77是一种充填方法的示意图,并且给出了可能的计算部位。

现在可以看一下地层流体流出地层,经过充填得很好的砾石砂,进人筛管的流动路径(图4 .78)。

地层流体要能流人井筒筛管内,必须流经井筒附近油层,进人射孔炮眼,再经过充填的砾石,才能进人装有带眼或带槽衬管的筛管内。

为了用节点分析方法评价这种流动,必须求出流动路径上的障碍物引起的压降。

幸好,现在已有几个既适用于裸眼井又适用于下套管井砾石充填压降计算的公式.这些公式考虑了能使流体流动状态变为线性流或径向流的孔隙介质,当有流体流过时可能遇到涡流的情况。

利用这些公式,有可能预测并算出流体通过砾石充填层产生的压降。

下面这些计算式是由琼斯、布朗特和格莱兹修改推导出来的,已在油气井上成功地用于计算流体通过砾石充填部位产生的压降【11】。

4.531砾石充填井压降计算式(1)油井表4.33用于树脂涂层砂浆充填法的几种合成树脂225利用前面节点分析中的公式,能相当精确地算出流体通过砾石充填部位产生的压降。

4.532节点分析方法在进行砾石充填井节点分析时,可以把充填部位看作一个函数节点(一个垂直于流动方向,长度很短的节点)。

这样便可单独地直接分析评价它对地层流动流体的影响。

然后根据单独分析的结果进行砾石充填设计(可根据计算结果,绘出充填部位参数变化时对地层流体流动影响的曲线),还可利用分析结果对砾石充填的工作特性进行评价。

通常采用下列最常用的步骤进行油气井砾石充填节点分析。

(1) 绘制一条IPR 曲线(图4,79)。

(2) 绘制一条油管吸入口曲线(图4.80)。

(3) 摹绘出IPR 曲线与油管吸人口曲线之间的压差(图4.81 )。

1 概述砾石充填防砂是指涉及使用砾石、陶砾等固相颗粒充填到井筒或地层中,该技术应用的过程中具有良好的防砂效果,因而在油气田防砂过程中得到了广泛的应用。

然而,上述优点基于合理的设计工艺参数。

由于防砂技术的复杂性和高成本,有必要优化施工工艺参数,以达到良好的防砂效果。

防砂工艺参数设计的合理性将直接影响防砂作业。

本文提出了砾石充填防砂控制过程的砾石粒度选择方法和程序。

2 砾石充填防砂工艺中砾石的尺寸优选携砂液中砾石的体积浓度与充填效率的关系为随砾石体积浓度的增加充填效率降低。

砾石颗粒大小的优化是砾石充填防砂的关键。

防砂效果和产量是2个相互矛盾的方面,两者都受到砾石尺寸的影响。

砾石的尺寸太小,虽然它可以有效地过滤地层砂,但可能导致更高的表皮系数,从而降低油气井产量,这对产量有更大的影响;相反,虽然可以获得更高的产量,但是防砂周期短,效果差。

中值粒径仅代表地层砂的一般特征,并不反映特定的特征,例如粒度范围、分布和均匀性。

砾石层孔喉直径是指砾石层空隙中能够容纳的最大球形颗粒的直径。

由于砾石颗粒的随机充填,砾石层的孔喉直径并不均匀,对于非等径的砾石更是如此,对于阻挡地层砂的砾石层而言,如果砾石孔喉结构分布与地层砂尺寸分布匹配相当,则砾石层可以起到很好的挡砂效果。

本文采用砾石层孔喉模拟方法模拟砾石沉降过程。

砾石粒度分析和选择过程中需要通过计算机模拟砾石层的孔喉结构。

砾石粒度设计过程如下:根据地层砂的中值粒径,从工业砂砾标准中选择几个中值比为5~8的砂砾。

假设砾石颗粒尺寸是正态分布的,通过计算机模拟了砾石的孔喉结构,绘制了孔喉尺寸的分布曲线。

通过使用地层砂筛曲线绘制每个砾石的孔喉尺寸分布曲线。

砾石粒径的选择与地层砂的大小相同,孔隙度曲线小于地层砂筛曲线。

这确保了砾石层的孔喉尺寸小于整个分布中地层砂的孔喉尺寸。

3 填充量和携砂比优选砾石充填的关键是确保携砂液体能够通过水平射孔并到达炮眼端部。

炮眼中携砂液体是水平管流。

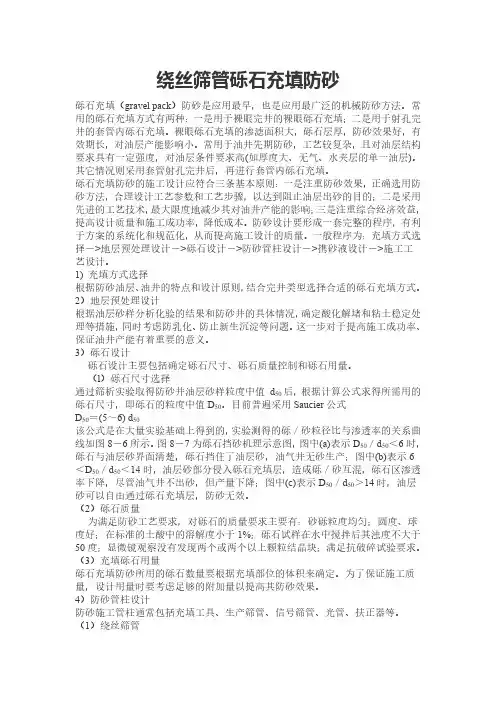

绕丝筛管砾石充填防砂砾石充填(gravel pack)防砂是应用最早,也是应用最广泛的机械防砂方法。

常用的砾石充填方式有两种:一是用于裸眼完井的裸眼砾石充填;二是用于射孔完井的套管内砾石充填。

裸眼砾石充填的渗滤面积大,砾石层厚,防砂效果好,有效期长,对油层产能影响小。

常用于油井先期防砂,工艺较复杂,且对油层结构要求具有一定强度,对油层条件要求高(如厚度大、无气、水夹层的单一油层)。

其它情况则采用套管射孔完井后,再进行套管内砾石充填。

砾石充填防砂的施工设计应符合三条基本原则:一是注重防砂效果,正确选用防砂方法,合理设计工艺参数和工艺步骤,以达到阻止油层出砂的目的;二是采用先进的工艺技术,最大限度地减少其对油井产能的影响;三是注重综合经济效益,提高设计质量和施工成功率,降低成本。

防砂设计要形成一套完整的程序,有利于方案的系统化和规范化,从而提高施工设计的质量。

一般程序为:充填方式选择->地层预处理设计->砾石设计->防砂管柱设计->携砂液设计->施工工艺设计。

1) 充填方式选择根据防砂油层、油井的特点和设计原则,结合完井类型选择合适的砾石充填方式。

2)地层预处理设计根据油层砂样分析化验的结果和防砂井的具体情况,确定酸化解堵和粘土稳定处理等措施,同时考虑防乳化、防止新生沉淀等问题。

这一步对于提高施工成功率、保证油井产能有着重要的意义。

3)砾石设计砾石设计主要包括确定砾石尺寸、砾石质量控制和砾石用量。

(l)砾石尺寸选择通过筛析实验取得防砂井油层砂样粒度中值d50后,根据计算公式求得所需用的砾石尺寸,即砾石的粒度中值D50。

目前普遍采用Saucier公式D50=(5~6) d50该公式是在大量实验基础上得到的,实验测得的砾/砂粒径比与渗透率的关系曲线如图8-6所示。

图8-7为砾石挡砂机理示意图,图中(a)表示D50/d50<6时,砾石与油层砂界面清楚,砾石挡住了油层砂,油气井无砂生产;图中(b)表示6<D50/d50<14时,油层砂部分侵入砾石充填层,造成砾/砂互混,砾石区渗透率下降,尽管油气井不出砂,但产量下降;图中(c)表示D50/d50>14时,油层砂可以自由通过砾石充填层,防砂无效。

机械防砂工艺油水井机械防砂是在井内下入各种类型的防砂管柱,如割缝衬管、绕丝筛管、滤砂管、双层或多层筛管等,将地层砂砾阻挡在防砂管柱外。

为防止地层泥砂堵塞防砂管柱,可在防砂管柱外充填砾石,使地层结构保持相对稳定,以提高防砂效果、延长防砂有效期。

1管内绕丝筛管砾石充填防砂工艺1.1原理管内绕丝筛管砾石充填防砂工艺,是先将地面预制好的绕丝筛管和井下配套工具依次下入井内,使绕丝筛管对准出砂层位,然后用携砂液携带一定粒度的砾石向地层、炮眼及筛管与套管环空填充,如图1所示。

或先对地层和炮眼填砂,再下充填管柱对环形空间充填砾石。

充填砾石对地层砂形成挡砂屏障,绕丝筛管则使充填的砾石始终保持在防砂井段,确保挡砂屏障的形成,因此砾石粒度与地层砂粒度、绕丝筛管缝隙应有一定的对应关系,即选择的砾石必须能完全挡住地层砂。

图1套管内砾石充填图2金属绕丝筛管1.2砾石充填设计1.2.1砾石设计砾石设计主要是确定砾石的大小、几何形状及化学成分。

砾石粒径大小根据冲砂作业时采集的地层砂样来确定,通过砂样筛析,绘出S型筛析曲线,求出地层砂粒度中值d50,并根据砾石尺寸计算方法求得砾石粒度中值D50,然后圆整得标准工业砾石直径。

目前现场普遍应用sauder计算方法,即D50=(5~6)d50,这样的砾石不仅能阻止地层砂的流动,还能在生产过程中保持最大的有效渗透率。

为满足防砂作业需要,除控制砾石尺寸外,充填砾石还应满足以下要求:强度大,不易被压碎;颗粒均匀,圆度好;杂质含量少,不易堵塞地层。

目前,国内防砂用砾石仍以石英砂为主,材料来源较广,而且无需经过复杂的加工处理即可使用。

1.2.2筛管设计绕丝筛管是将不锈钢丝或窄铜条缠绕在中心管上,然后焊接而成,其腐蚀和磨损小、强度高、产能系数大。

中心管可用打孔管,也可用割缝衬管,如图2所示。

筛管绕丝缝隙宽度的大小,可根据地层砂粒径大小而定,原则上要求筛缝尺寸为充填砾石粒度中值的。

1/2~2/3,即δ=(1/2~2/3)D50筛管直径设计主要考虑两方面的因素:过流面积与充填层径向厚度。

砾石充填井工业砾石尺寸优选陈宇1,邓金根1,何宝生2,周建良2,朱春明3,齐鑫1【摘要】砾石充填防砂设计中,合理的砾石尺寸是防砂措施得以成功实施的关键。

针对目前几种常用砾石尺寸设计方法的不足,以及施工中实际使用的工业砾石是多种粒径的砾石混合而成的特点,通过研究实际充填条件下两种粒径混合的砾石排列结构,建立了砾石层孔隙结构模型,并对砾石层的孔隙尺寸进行了计算和分析。

在Saucier方法的基础上,提出了一种新的、符合工业砾石实际情况的、混合粒径砾石充填防砂的砾石尺寸精选思路,并给出了该思路的计算方法。

考虑到新建模型的理想性,因此又对计算方法进行了修正,使之更符合砾石充填的实际情况。

该砾石尺寸设计方法同时还考虑了地层砂的均匀性对防砂效果的影响,因此,具有实用性强、适用性广、设计结果较其他常规方法更为精确的特点。

【期刊名称】石油钻探技术【年(卷),期】2011(039)003【总页数】4【关键词】砾石充填防砂数学模型优化设计◀油气开采▶国内外多项研究表明,对于砾石充填完井,砾石尺寸的选择对产能有明显影响[1-5]。

针对这一问题,出现了多种多样的砾石尺寸设计方法,常用的有Saucier、Schwartz和Depriester方法等[6-17]。

其中,Saucier方法是以均匀性良好的砾石和细砂为材料进行多次试验总结出的,已得到广泛的认可,但由于实际条件不可能是这种理想状况,因而在针对均匀性差的地层砂时存在缺陷,设计者往往根据经验采取保守原则选择较小一级的砾石[2]。

而其他常用方法,其主要设计思路也是以Saucier方法为基础,并综合考虑地层砂的均匀性提出的,虽然使用效果较好,但由于缺乏足够的理论依据,尤其实际使用的工业砾石是多种粒径砾石的混合,在面对多个等级工业砾石的筛选时,也同样采取保守原则。

此外,也有的通过室内模拟试验来确定砾石尺寸,但模拟试验费时费力,而且由于很难真实反映地层实际情况,因而结果存在一定误差。

1 砾石充填防砂井砾石尺寸设计实例

砾石充填类防砂是目前主流的防砂工艺,砾石尺寸设计是砾石充填类防砂设计的关键步骤之一,砾石尺寸的大小会影响防砂效果和油气井生产动态。

较大的砾石尺寸有利于获得较高的产能,但会导致地层砂侵入砾石层;相反,较小的砾石尺寸挡砂效果好,但对油井产能的影响较大。

油气井防砂领域使用的标准砾石尺寸如表1所示。

目前国内外的主要砾石尺寸设计方法为三类:

(1) 第一类:设计依据简单,仅依据地层砂某一特征尺寸的设计方法,包括Karpoff、Smith、Tausch&Corley、Saucier等四种设计模型;

(2) 第二类:信息依据丰富,基于地层砂筛析曲线的设计方法,主要包括DePriester和Schwartz两种设计模型;

(3) 第三类:基于砾石层孔喉结构模拟的砾石尺寸设计方法。

上述砾石尺寸设计方法均已在中国石油大学(华东)研制开发的Sand control Office软件中实现。

我国西部某出砂气田S-14井地层砂为粉细砂,图3中的曲线D为其筛析曲线,经粒度分析,d10= 0.151 mm,d40= 0.082mm,d50=0.065mm,d70=0.032 mm,d90=0.008mm,分选系数2.043,均匀系数10.036,标准偏差系数0.231。

表1 油气井防砂领域使用的标准砾石尺寸

第一类设计方法的设计结果如表2所示。

使用DePriester方法进行砾石尺寸设计结果如图2所示。

设计中的取值为:A=5.5,Cmin=1.5,Cmax=3.0,计算得到系数B的取值范围为[25.4,35.9]。

图中曲线A、B分别为B取最小值和最大值时的砾石尺寸分布曲线;曲线C为B取平均值时得到砾石尺寸范围曲线,对应的设计结果为砾石尺寸范围0.227~0.560mm,匹配的砾石标准为0.25~0.42mm。

使用Schwartz方法设计该井的砾石尺寸,设计中的取值为:Cmin=1.2,Cmax=1.5;选择设计点为d70,设计结果如图3所示。

曲线A、B分别为Cg= Cmin和为Cg= Cmin和时得到砾石尺寸分布曲线;曲线C为Cg取平均值1.35时得到砾石尺寸范围曲线,对应的设计结果为砾石尺寸范围0.160~0.300mm,匹配表1中的标准砾石尺寸为0.21~0.25mm。

使用孔喉结构模拟法对该井砾石尺寸进行设计,初步选择0.25~0.30mm、0.25~0.42mm、0.42~0.58mm、0.42~0.84mm四种砾石作为选择范围。

分别模拟四种砾石的孔喉结构并得到孔喉直径分布曲线,地层砂的重量分布曲线绘制在一起,如图4所示。

根据砾石的选取原则,0.25~0.30mm、0.25~0.42mm两种砾石的孔喉分布曲线与地层砂曲线非常接近并且在其右侧,选择其中较粗的0.25~0.42mm

砾石作为最终设计结果。

将全部七种方法的设计结果汇总如表2所示。

该井实际施工选择40~60目的砾石进行高压一次充填防砂施工作业,防砂效果良好,达到了阻止地层出砂和稳定气井产量的目的。

表2 全部方法的设计结果汇总

2 端部脱砂压裂防砂设计实例

端部脱砂压裂防砂技术是近年来逐步发展起来一种防砂工艺技术,大大拓展了水力压裂技术的应用范围,成为中高渗透油气层和不稳定松软地层的有效增产和防砂措施。

压裂充填防砂是在疏松砂岩高渗透油气层中通过水力压裂产生短而宽的裂缝,然后用砾石充填,形成高导流能力的人工裂缝。

其工艺技术核心是端部脱砂,即当水力裂缝长度和高度达到预期值时,大排量泵入低砂比砂浆,以保证砾石进入裂缝后不产生沉降,从而能够到达裂缝周边前缘后沉积。

砾石在裂缝周边的沉积可以终止裂缝长度的增加,并增大了裂缝内压力,从而使得裂缝只能在宽度方向增加,最终形成短而宽的裂缝。

从增产的角度讲,对于高渗透地层,增加裂缝导流能力不增加缝长更有利于提高增产效果。

裂缝中充填砾石形成一条高导流能力的渗滤带,有效地将地层压力传至井底,从而降低了生产压差,减小了原油的渗流阻力,达到增产和防砂效果(图5)。

中国石油大学(华东)研制的Sand control Office软件中有疏松砂岩地层端部脱砂压裂设计模块,如图6所示。

某气田属于疏松砂岩气藏,高粘土、高泥质、欠压实。

气层极易出砂,并且出砂为粉细砂,经过多年的防砂先导性试验,目前基本确定了以高压一次充填、压裂充填为主的防砂工艺技术体系。

压裂充填防砂目前主要采用纤维复合无筛管压裂充填防砂工艺。

对于无筛管纤维复合压裂防砂,纤维的选择是一项十分重要的工作。

在纤维材质选择时要考虑到其在储层条件下的稳定性和强度,并且从密度因素来考虑纤维的材质,再加上成本方面考虑,选用了特殊的G纤维,实验确定的纤维复合体主要由30~50目(0.3-0.6mm)树脂涂层砂+1%~2%SC-20防砂纤维构成。

在闭合压力20.68MPa条件下,复合体渗透率稍低于石英砂,可见围压对复合体的渗透率影响不大。

使用Sand control Office软件,以该气田某压裂防砂井为例,进行纤维压裂复合防砂施工参数优化模拟计算,施工参数计算结果结果见表3。

根据设计模型中的泵注程序设计,加砂浓度轮廓为阶梯型变化规律,如表4所示。

该井实施端部脱砂压裂防砂施工后,井口不出砂,产量增幅25%,防砂增产效果良好。

表3 某井纤维压裂复合防砂施工参数计算结果

表4 某井纤维压裂复合防砂施工泵注程序。