宽厚板轧制工艺

- 格式:ppt

- 大小:2.15 MB

- 文档页数:14

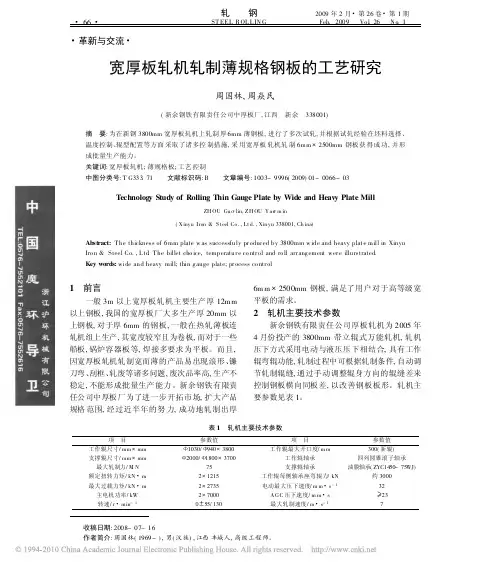

宽厚板轧机轧制薄规格钢板的工艺研究探讨作者:孙乾双来源:《中国科技博览》2016年第13期[摘要]随着市场需求的不断扩大,使用者对钢板的规格的要求也越来越高。

其中薄规格钢板的需求量比较大,在生产这类钢板时,主要是使用宽厚板轧机,通过控制各项影响钢板生产工艺的因素,采用先进技术与设备等,实现薄规格钢板的批量生产,本文笔者对宽厚板轧机轧制薄规格钢板的施工工艺做了简单的论述。

[关键词]宽厚板轧机;薄规格钢板;轧制工艺中图分类号:TG335.55 文献标识码:A 文章编号:1009-914X(2016)13-0024-01宽厚板轧机在轧制钢板的过程中,主要是通过控制轧制的温度、板形、钢板的厚度等,实现薄规格钢板生产。

经过控制程序不断优化、轧制工艺的改善,我国薄规格钢板加工工水平已经得到了极大的提高,目前宽厚板轧机已经具有稳定生产薄钢板的能力。

一、宽厚板轧机概述(一)早期宽厚板轧机生产中存在的问题早期的宽厚板轧机(3m以上)主要负责生产厚度在12mm以上的钢板。

使用宽厚板轧机生产薄钢板,通常情况下钢板是在热连轧机组上生产出来的,成品钢板需要经过开平处理后再投入使用。

薄钢板主要用作船板、锅炉容器板、桥梁板等,要求以生产平板为主,而生产的卷板宽度窄,并且加工成本高,生产出来的卷板开平后,钢板的板形得不到保证,使用宽厚板轧机生产钢板,其成品经常出现变形、刮扯、轧废等问题,生产出来的钢板废品率高,且很难达到批量生产的目的。

(二)现代宽厚板轧机的生产现状经过不断地技术研究,薄规格钢板生产已经趋于稳定,薄钢板规格主要包括以下几种:8mm×3200mm、6mm×3000mm、8mm×3800mm。

宽厚板轧机在轧制薄规格钢板时,要控制轧制温度、设计轧辊辊型,按照相关规定轧制钢板,合理控制冷却水,制定批量生产计划安排等。

二、宽厚板轧机轧制薄规格钢板的技术控制要点(一)轧制温度宽厚板轧机轧制过程中,主要受到工作辊冷却水、钢板原材料的长度、辊道冷却水等因素的影响,造成钢板轧制生产时温度降温速度过快,以往数据统计发现在实际生产过程中,轧制机只有将开轧的温度控制在1000℃以上,保证终轧温度在800℃左右,才可以保证宽厚板轧机的处于正常的轧制状态。

沙钢宽厚板工艺技术沈文荣邱松年钱洪建(江苏沙钢集团有限公司)摘要沙钢集团于2006年建成当今中国最现代化宽厚板生产工艺线.采用带工作辊弯辊的Φ1210×5050mm工作辊、带油膜轴承Φ2300×4900mm 支承辊,最大轧制力100MN,最大切断力矩2×4,925kNm,高刚度、液压AGC工作辊弯辊装置轧机及MULPIC 装置满足高强焊接宽厚板高品质和板型要求.亚稳态奥氏体区热机轧制实现晶粒细化,靠中间坯待温时间及未再结晶区γ/α相变较低终轧温度抑制新晶粒成长。

MULPIC装置中加速冷却或直接淬火钢板。

终轧通过MULPIC装置加速冷却使固溶体内保持大量Nb、V、Ti、Mo微合金元素粒子有利γ/α相变、铁素体与贝氏体内沉淀而改善组织性能。

终轧温度低及增加冷却速率有增加沉淀强化和位错密度高强效果。

转变温度取决微合金设计、终轧温度及加速冷却。

精整工序热矫、冷却、切边定尺剪切及冷矫钢板,某些钢板350~400℃间出现剪口应力断裂要堆垛缓冷。

关键词宽厚板轧热机轧制多功能冷却装置相变 UOE板SIS′Wide Heavy Ptate Process TechnologyShen Wenrong Qiu Songnian Qian Hongjian(Shagang Iron & Steel Group ,Suzhou,215625,Jiangsu P.R.C)Abstract In Dec.2006,by S hagang Iron & Steel Group company. Ltd.,SIS,was build latest modernization wide heavy plate operation line. The wide heavy mill is the largest plate mill in China. Main date of the heavy plate mill equipment including Φ1210×5050mm Work roll,Φ2300×4900mm back-up roll, back-up roll oil film bearings and HAGC,10,0000kN maximum rolling force, 2×4925kNm cut-out torque. Work roll bending system ,hydraulic AGC and high elasticity module of mill have to meet plate high quality and shape basic requirement.TMCP, a minimum degree of deformation is carried out in the temperature range of the metal stable austenite, whereby no re-crystallization takes place before the γ/α-transformation, so that the new grain formation is taken over by the transformation reaction. The necessary low finish rolling temperature,require relatively long waiting times before final deformation. For the plate,accelerated cooling or direct hardening velocity controlled by MULPIC equipment.Key W ords heavy plate mill,thermo-mechanical rolling, MULPIC,transformation,UOE1.概况我国目前≤3500mm中板轧机多达30余套,≥3800宽厚板轧机仅宝钢、沙钢、鞍钢、浦钢、舞阳、湘钢及新余7套。

宽厚板工艺流程宽厚板工艺流程宽厚板是一种广泛应用于建筑、电力、汽车和机械制造等行业的金属材料。

在其生产过程中,需要经历多个工艺流程来保证产品质量和性能。

首先,原材料准备是宽厚板生产的第一步。

通常使用的原材料包括钢坯和钢带。

这些原材料需要经过检验和筛选,以确保其符合生产标准和要求。

接下来是钢坯预处理。

钢坯通常需要经过切割、破碎和清洗等处理工艺,以去除表面氧化物、气孔和杂质,并为后续的加工做好准备。

然后是热轧工艺。

热轧是宽厚板生产的核心工艺之一。

在这个过程中,钢坯经过预热和热轧机械压制,在高温下经过多次加热和轧制,最终形成所需的宽厚板。

热轧工艺可以改变钢材的结构和性能,提高其机械强度和塑性。

紧接着是冷轧工艺。

冷轧是在宽厚板热轧之后的一个重要工艺。

在这个过程中,宽厚板通过冷轧机进行冷压,以进一步提高板材的表面精度和尺寸稳定性。

冷轧工艺可以提高宽厚板的表面质量,使其适用于更高要求的应用领域。

然后是退火处理。

退火是一种热处理工艺,将宽厚板加热到一定温度并保持一段时间,然后缓慢冷却。

退火可以改变宽厚板的组织结构,提高其机械强度和塑性,并减轻因冷加工导致的内应力和组织不均匀问题。

最后是表面处理工艺。

宽厚板通常需要进行涂层、喷漆或镀锌等表面处理,以提高其耐腐蚀性和装饰性。

这些工艺可以保护宽厚板的表面,延长其使用寿命。

综上所述,宽厚板的工艺流程包括原材料准备、钢坯预处理、热轧、冷轧、退火处理和表面处理等多个环节。

每个工艺环节都有各自的目的和要求,必须严格按照工艺流程进行执行,以保证宽厚板的质量和性能。

只有通过科学合理的工艺流程,才能生产出符合市场需求的高质量宽厚板产品。

先进的宽厚板轧机设备和生产工艺先进的宽厚板轧机设备和生产工艺从上个世纪初以来,达涅利威恩联合公司建成投产的中厚板轧机数量已经超过60架。

达涅利可以提供装备先进的轧制设备,采用传统工艺路线,通过热机械轧制工艺和热处理手段,生产优质中厚板产品。

可靠的设备、先进的技术,再加上公司自主开发的数学模型,使板材生产商具备挑战象APIX100这样的新钢种所需的生产能力。

宽厚板轧机具有最大的操作灵活性,可生产具有各种机械性能的产品,可实现传统轧制、控温轧制、热机械轧制、加速冷却,以及带有定宽和减宽功能的横轧生产工艺。

在钢铁生产设备,特别是高技术热轧带钢和中厚板轧机等设备的设计和制造领域,联合工程公司是世界闻名的先驱者之一。

联合工程公司从1930年开始从事中厚板轧机设计。

从那时到现在,联合公司和1991年联合公司并入达涅利集团后组建的达涅利威恩联合公司已有60多架中厚板轧机顺利试车投产。

在上面提到的设备中,属于宽厚板轧机的目前已超过15架,其工作辊辊身长度均超过4000mm。

采用新工艺的目的是为了以极具竞争力的成本生产高强度管线钢板。

当设备投产时,即使从机械设计的角度来看,Italsider中厚板轧机也是当时最先进的中厚板轧制设备,因为它采用了多项创新技术,如支撑辊液压弯辊和采用螺栓联接的轧机牌坊。

新一代宽厚板轧机现代中厚板轧机必须满足的要求包括:高生产率和高金属材料收得率、严格的尺寸公差、强化的机械性能、改善产品表面质量和增加板材长度。

轧机坯料为厚板坯(最大厚度为300mm),既可采用冷装,也可采用热装入炉。

厚板坯技术是生产厚度超过50mm的厚板所必须的,因为至少需要轧制3个道次才能满足最终产品力学性能要求。

生产工艺和设备对于单机架轧机来说,热轧钢板宽厚板轧机的典型年生产能力为130万t;双机架轧机的典型生产能力为200万t。

通过传统轧制工艺,也可以通过带有加速冷却功能的热机械轧制工艺生产中厚板产品。

除中厚板轧制和精轧作业线以外,还需要配备热处理设备,用于板材正火和调质处理。

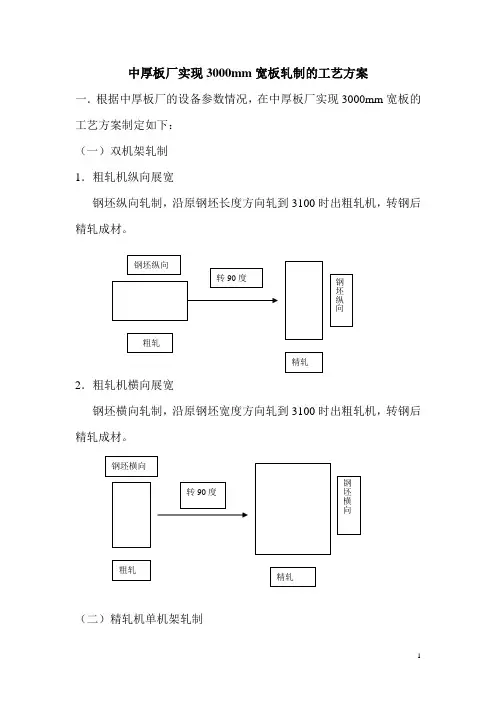

中厚板厂实现3000mm 宽板轧制的工艺方案一.根据中厚板厂的设备参数情况,在中厚板厂实现3000mm 宽板的工艺方案制定如下:(一)双机架轧制1.粗轧机纵向展宽钢坯纵向轧制,沿原钢坯长度方向轧到3100时出粗轧机,转钢后精轧成材。

2.粗轧机横向展宽钢坯横向轧制,沿原钢坯宽度方向轧到3100时出粗轧机,转钢后精轧成材。

(二)精轧机单机架轧制以原钢坯的宽度方向或者长度方向作为钢板的宽度,轧制方式同前两种,在精轧机上实现纵横或横纵轧制。

二.实现以上方案轧制的说明1.(一)中方案轧制是为了充分利用粗轧机的能力,使粗轧机不空闲,但是粗轧机尽管工作辊长度3200mm,轧制通过3000mm的宽板(加上切边余量100,钢板毛长3100mm)没有多大问题,但是由于粗轧机支撑辊长度只有2950mm,在钢板超过这一宽度时将迫使支撑辊两端与工作辊接触处产生啮咬而造成轧辊的永久性损坏,(一)中的方案避开了这一弊端,都是利用粗轧机进行展宽,展到3100mm 宽时出粗轧机转钢90度进精轧机轧制成材。

计算粗轧坯对角线长度3.7~4.2m,辊道长度大于钢坯对角线长度,实现辊道转钢困难不大,但是精轧机前旋转辊道长时间没有使用。

(一)中两个方案比较,方案2更适合,主要优点一是由于坯料的宽度尺寸已固定为2100mm,在横向展宽时由于尺寸固定,操作人员心里有数,更加有利于展宽到3100mm的控制,而方案1由于钢坯长度常有变化,不利于操作控制最终钢板毛宽;二是由于要充分发挥粗轧机的能力,方案1横向展宽从2100mm到3100mm,展宽道次大多要多于方案1,因为坯料长度多数大于2100mm。

2.(二)中方案是避开粗轧机的诸多不利因素,利用精轧机的能力纵横轧制成3100mm的钢板。

问题是粗轧机闲置,最佳轧钢负荷和节奏没有配置好,将严重影响生产节奏。

3.实现(一)方案,由于粗轧机轧制道次少,为均衡粗轧机和精轧机的节奏,适合轧制较厚规格的钢板,最好在30mm以上厚度,这样精轧机的轧制道次数相对可以减少,特别是由于钢板宽度的增加使轧制压力增大,在实际操作中单道次压下量会减少,从而增加道次数,轧制较厚的板可以缓解机架节奏失衡的矛盾。

安钢宽厚板工艺要求一、宽厚板生产工艺流程:炼钢区工艺路线:高炉铁水→转炉兑铁水(倒罐站)→铁水预处理→转炉炼钢→炉外精炼(LF、VD、RH)→连铸(模铸)→板坯。

轧钢区工艺路线:板坯加热→高压水除鳞→粗轧(带立辊)→精轧→ACC→热矫直→热分切→冷床冷却→A、B。

其中A(小于等于50mm厚)→上下表面检查(翻板)→切边→定尺、取样→标志→收集入半成品库→性能检验→探伤→入库;抛丸→热处理(正火、回火、淬火)→冷床冷却→表面检查(翻板)→定尺、取样→收集入半成品库→性能检验→探伤→入库。

B(大于50mm厚)→标志→火焰切边、取样→收集入半成品库→性能检验→探伤→入库。

抛丸→热处理(正火、回火、淬火)→冷床冷却→表面检查(翻板)→定尺、取样→收集入半成品库→性能检验→探伤→入库。

二、生产线工艺装备1、炼钢区:工艺装备:铁水预处理二座180吨转炉(带副枪系统)包括小方坯需要三座180t LF钢包炉一套180t VD真空脱气装置(或RH);一套180t RH装置一套直结晶器连续弯曲连续矫直弧形板坯连铸机一套直结晶器连续弯曲连续矫直弧形板方坯连铸机关键技术:转炉采用简单高效无污染的喷吹镁粒脱硫工艺(铁水脱硫)。

采用惰性气体搅拌熔池的顶底复吹工艺,加强熔池搅拌,抑制喷溅,缩短吹炼时间,提高金属收得率和氧气利用率,提高转炉脱磷效率。

采用两级自动化控制系统,实现炼钢过程的自动化控制。

采用副枪技术,提高冶炼终点目标命中率,缩短冶炼周期,提高转炉生产能力。

精炼双钢包车式的LF和双工位VD装置精炼形式双钢包车式的LF和双工位RH装置精炼形式先进的冶金模型(180t LF和VD设备工艺操作模型;合金加料最佳化模型;能量输入优化模型;炉渣模型;真空脱[C]脱[O]计算模型等)氩气自动连接连铸直弧型多点弯曲多点矫直型连铸软压下二冷采用气雾冷却在线调宽2、轧钢区:主要工艺装备:三座步进式加热炉四辊可逆式粗轧机(带立辊轧机)、精轧机各一架加速冷却ACC机组一台热矫直机三个冷床(两座42mX64m薄板,一座21mX30m厚板)在线超声波探伤装置双边剪两台(滚切式、圆盘剪)滚切式横剪三台自动标志机4台热处理线:抛丸机组无氧化辊底式常化炉无氧化辊底式淬火炉辊压式淬火机明火辊底式回火炉关键技术:轧制线全程采用二级自动控制轧制。

宽厚板生产工艺流程朋友!今天来跟您唠唠宽厚板生产这档子事儿。

您知道不,我在这行都混了 20 多年啦!咱先说说这原料准备吧,那可真是个基础活儿。

得把那些矿石啥的弄来,挑挑拣拣,可不能有啥杂质混进去。

这就好比做饭,食材不好,做出来的能好吃吗?说到加热这步,哇塞,那温度高得吓人!我记得有一回,我不小心靠太近了,差点没给我烤焦喽!加热得均匀,不然这板子就废啦。

然后就是轧制,这可是个技术活。

就像揉面团,得把它揉得恰到好处,薄厚均匀。

我刚开始学的时候,老是掌握不好力度,唉,被师傅骂了不知道多少回。

不过后来呀,我慢慢就上手了,嘿嘿。

还有啊,这冷却也有讲究。

太快太慢都不行,我记得好像有一次,冷却速度没控制好,那板子的质量就不咋地,被领导狠狠批了一顿,当时那个惨哟!哦,对了!这中间的检测环节可不能少。

得像给病人做体检似的,一点小毛病都不能放过。

咱再回过头来说说加热,这里面的学问可大着呢。

温度、时间,都得拿捏得死死的。

我跟您说,这要是弄错了,那可就全完啦!嗯……还有啥来着?哦,对!这最后的精整,那得细致入微,就跟给新娘子化妆一样,得漂漂亮亮的才能出厂。

我这说得有点乱,您可别嫌弃哈。

我这脑子有时候就爱犯糊涂。

您说要是突然停电了可咋办?这可真是个让人头疼的假设情况。

我刚开始干这行的时候,觉得这工艺可难了,差点就打退堂鼓。

不过后来坚持下来,发现也没那么可怕,就是得多琢磨多练习。

您要是有啥不懂的,随时问我,咱一起探讨探讨。

这行啊,变化也挺快的,新的技术不断出来,我这老家伙有时候都跟不上喽!就先说这么多吧,剩下的您自个儿琢磨琢磨,说不定能有新发现呢!。

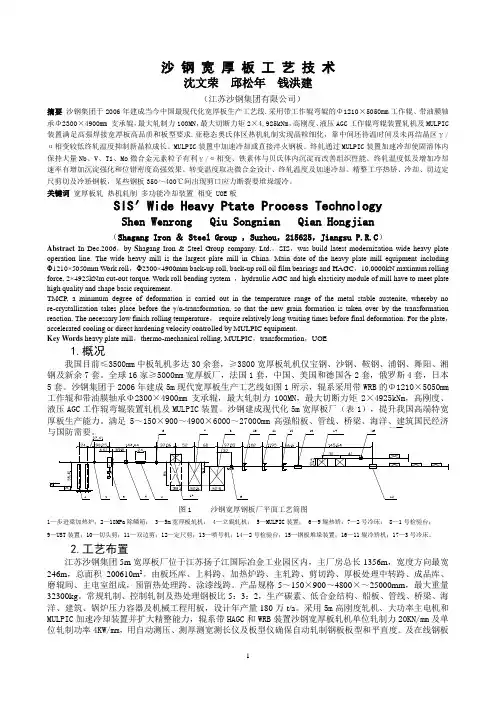

沙钢宽厚板工艺技术特点1.工艺布置江苏沙钢集团5m宽厚板厂位于江苏扬子江国际冶金工业园区内,主厂房总长1356m,宽度方向最宽246m,总面积200610m2,由板坯库、上料跨、加热炉跨、主轧跨、剪切跨、厚板处理中转跨、成品库、磨辊间、主电室及预留热处理跨和涂漆线跨组成。

产品规格5~150×900~4800×~25000mm,最大重量32300kg。

常规轧制、控制轧制及热处理钢板比5:3:2,生产碳素、低合金结构、船板、管线、桥梁、海洋、建筑、锅炉压力容器及机械工程用板,设计年产量180万t/a。

采用5m高刚度轧机、大功率主电机和MULPIC加速冷却装置并扩大精整能力,辊系带HAGC和WRB装置,沙钢宽厚板轧机单位轧制力20KN/mm 及单位轧制功率4KW/mm,用自动测压、测厚与测宽测长仪及板型仪确保自动轧制钢板板型和平直度。

在线钢板精整和钢板质量跟踪,从加热炉上料辊道至钢板进入成品库止,由计算机物料跟踪系统对板坯、轧件母板及成品子板全线跟踪,确定其确切位置,对相应设备设定和控制,通过全厂L1~L3三级控制系统,确保高强船板、锅炉压力容器板、桥梁板和石油管线板的两阶段或三阶段TMCP+ACC/DQ轧制工艺要求。

2.生产工艺2.1加热10.7×52m2八段步进梁式加热炉以焦炉煤气为燃料,热装率达60%~70%。

炉内236个烧嘴,上部为平焰和侧向烧嘴,下部为侧烧嘴,800m3/h 和110m3/h平焰烧嘴各有60和72个;4000m3/h、4500m3/h和500m3/h侧烧嘴分别为28、48和28个。

风量助燃风机70000m3/h,风压13KPa,1450r/min;现场有炉压测量差压变送器、压力变送器、流量控制器、液位控制器、压力控制器,带黑度补偿板坯高温计、炉内残氧分析仪和NOx分析仪表,各段煤气和高温空气控制阀及煤气总管调节阀。

钢板加热温度、加热速度、加热时间等工艺参数及炉温制度、炉内气氛、炉压均由计算机设定、控制,进行坯料温度预报与热态跟踪、最佳炉温设定、动态空燃比设定、在线热平衡计算、炉压的前馈控制及耽误策略,上、下供热滚轮斜台面全液压驱动。

宽厚板轧制规程设计本规程旨在规定宽厚板轧制过程中的生产流程、工艺参数、设备使用及技术要求等方面的规定,以确保生产质量和安全生产。

一、生产流程1.投料:按照工艺要求将原材料运输至生产现场并投入料斗中。

2.预热:将原材料加热至合适的温度,以便后续加工。

3.轧制:将预热后的原材料通过轧机进行轧制,并根据要求进行多次轧制,直至达到所需厚度和规格。

4.切割:将轧制完成的板材进行切割,使其符合用户要求的尺寸和形状。

5.质检:对切割完成的板材进行严格的质量检测,确保其符合相关标准和用户要求。

6.包装:将质检合格的板材进行包装,并标注相关信息。

7.出库:将包装好的板材运输至仓库,并进行入库管理。

二、工艺参数1.预热温度:根据原材料种类和要求确定预热温度,确保其能够满足轧制要求。

2.轧制厚度:根据用户要求和标准规定确定轧制厚度,确保生产出的板材符合相关标准和用户要求。

3.轧制速度:根据轧制要求和轧机性能确定轧制速度,确保生产效率和生产质量。

4.切割长度:根据用户要求和标准规定确定切割长度,确保生产出的板材符合相关标准和用户要求。

三、设备使用1.轧机:选用性能稳定、操作简单的轧机设备,并进行定期维护和保养,确保其正常运转和生产质量。

2.切割机:选用性能稳定、切割精度高的切割机设备,并进行定期维护和保养,确保其正常运转和生产质量。

3.质检设备:选用符合标准要求的质检设备,并进行定期校准和维护,确保其准确性和可靠性。

四、技术要求1.严格执行生产流程和工艺参数,确保生产质量和安全生产。

2.人员必须按照操作规程进行作业,并进行必要的安全防护措施,确保人身安全和生产设备的正常运转。

3.定期进行设备维护和保养,确保设备的正常运转和生产质量。

4.对生产过程中发现的问题及时处理和纠正,确保生产质量和生产效率。