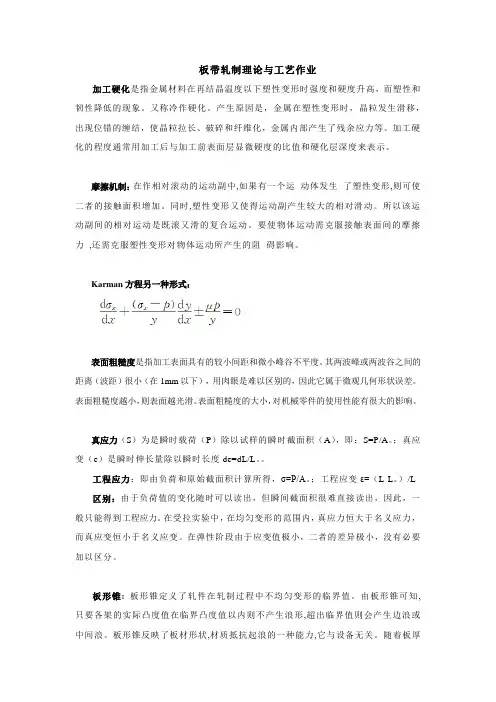

板带轧制理论与工艺1绪论pps

- 格式:ppt

- 大小:12.42 MB

- 文档页数:5

板带轧制理论与工艺作业加工硬化是指金属材料在再结晶温度以下塑性变形时强度和硬度升高,而塑性和韧性降低的现象。

又称冷作硬化。

产生原因是,金属在塑性变形时,晶粒发生滑移,出现位错的缠结,使晶粒拉长、破碎和纤维化,金属内部产生了残余应力等。

加工硬化的程度通常用加工后与加工前表面层显微硬度的比值和硬化层深度来表示。

摩擦机制:在作相对滚动的运动副中,如果有一个运动体发生了塑性变形,则可使二者的接触面积增加。

同时,塑性变形又使得运动副产生较大的相对滑动。

所以该运动副间的相对运动是既滚又滑的复合运动。

要使物体运动需克服接触表面间的摩擦力,还需克服塑性变形对物体运动所产生的阻碍影响。

Karman方程另一种形式:表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。

其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度越小,则表面越光滑。

表面粗糙度的大小,对机械零件的使用性能有很大的影响。

真应力(S)为是瞬时载荷(P)除以试样的瞬时截面积(A),即:S=P/A。

;真应变(e)是瞬时伸长量除以瞬时长度de=dL/L。

工程应力:即由负荷和原始截面积计算所得,σ=P/A。

;工程应变ε=(L-L。

)/L 区别:由于负荷值的变化随时可以读出,但瞬间截面积很难直接读出,因此,一般只能得到工程应力。

在受拉实验中,在均匀变形的范围内,真应力恒大于名义应力,而真应变恒小于名义应变。

在弹性阶段由于应变值极小,二者的差异极小,没有必要加以区分。

板形锥:板形锥定义了轧件在轧制过程中不均匀变形的临界值。

由板形锥可知,只要各架的实际凸度值在临界凸度值以内则不产生浪形,超出临界值则会产生边浪或中间浪。

板形锥反映了板材形状,材质抵抗起浪的一种能力,它与设备无关。

随着板厚的增大,允许凸度值越大,抵抗起浪的能力越强;随着板宽的增加,允许凸度值越小,抵抗起浪的能力越差;不同的轧制规格,随着轧制规程的不同,板形锥是不同的,一种轧制规程只对应着一种板形锥。

第二章 板带轧制工艺及理论1.板带钢产品的技术要求包括哪些方面?对板带钢产品的基本要求包括化学成分、几何尺寸、板形、表面、性能等几个方面。

(1)钢板的化学成分要符合选定品种的钢的化学成分(通常是指熔炼成分),这是保证产品性能的基本条件。

(2)钢板的外形尺寸包括厚度、宽度、长度以及它们的公差应满足产品标准的要求。

(3)钢板常常作为包复材料和冲压等进一步深加工的原材料使用,使用上要求板形要平坦。

在钢板的技术条件中对钢板的不平度提出要求,以钢板自由放在平台上,不施加任何外力的情况下,钢板的浪形和瓢曲程度的大小来度量。

(4)使用钢板作原料生产的零部件,原钢板的表面一般是工作面或外表面。

技术条件中通常要求钢板和钢带表面不得有气泡、裂纹、结疤、拉裂和夹杂,钢板和钢带不得有分层;钢板表面上的局部缺陷应用修磨的方法清除,清除部位的钢板厚度不得小于钢板最小允许厚度。

(5)根据钢板用途的不同,对钢板和钢带的性能要求不同,对性能的要求包括四个方面:力学性能、工艺性能、物理性能、化学性能。

对力学性能的要求包括对强度、塑性、硬度、韧性的要求;工艺性能包括冷弯、焊接、深冲等性能;材料使用时对物理性能有要求时在技术条件中提出,如电机和变压器用钢对磁感强度、铁磁损失等物理性能提出要求;材料使用时对化学性能有要求时在技术条件中提出,如不锈钢板钢带对防腐、防锈、耐酸、耐热等化学性能提出要求。

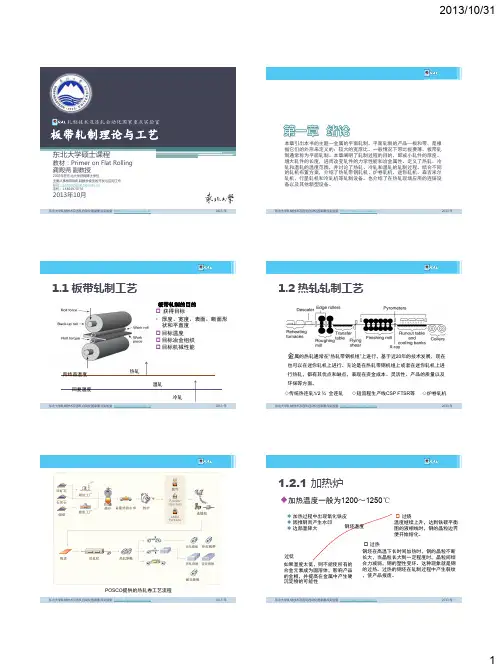

2.板带轧机的分类方法有几种?板带轧机的分类方法有按辊系分类、按轧辊驱动方式分类、按轧机组成分类、按轧机用途分类等多种分类方法。

(1)按辊系分类板带轧机按辊系分类是最常用、最基本的方式。

常用的轧机有二辊、三辊、四辊、六辊、八辊、十二辊、二十辊以及偏八辊、非对称式八辊、行星式轧机等,这些形式的轧机是由一对工作辊和多个支持辊构成。

(2)按轧辊驱动方式分类对称驱动方式:上、下工作辊,上、下中间辊,上、下支持辊;非对称驱动方式:一根工作辊,一根工作辊和一根支持辊;异步驱动:上、下辊异步传动,上、下工作辊异步传动。

铜板带冷轧机的轧制原理及参数控制铜板带冷轧机是一种重要的金属加工设备,广泛应用于冶金、机械、建筑等行业。

它通过冷轧的方式将铜板带加工成所需厚度和尺寸的产品。

本文将深入探讨铜板带冷轧机的轧制原理及参数控制,以帮助读者更好地理解这个主题。

一、铜板带冷轧机的轧制原理铜板带冷轧机的轧制原理是基于金属塑性变形的规律。

在冷轧过程中,铜板带经过多次通过轧制辊的压力作用,使其产生塑性变形,从而实现厚度和尺寸的调整。

其具体步骤如下:1. 进料与切割:将铜板带送入冷轧机,切割成适当的长度以便进行下一步工序。

2. 初轧:将切割好的铜板带经过初轧辊的压力作用,使其产生初步的变形。

初轧可以消除材料的内应力,提高材料的塑性,为后续的轧制做好准备。

3. 中轧:经过初轧后,铜板带再经过中轧辊的压力作用,进一步实现厚度和尺寸的调整。

中轧一般采用多个辊道串联,逐步减小辊道间隙,从而使铜板带的厚度得到更细致的控制。

4. 终轧:在中轧之后,铜板带进入终轧辊的作用区域。

终轧辊通常采用高速旋转,通过较大的轧制力对铜板带进行再次变形,使其达到所需的厚度和尺寸。

5. 出料:经过终轧后,铜板带被送出冷轧机,进入后续工序或成为最终产品。

二、参数控制对轧制效果的影响在铜板带冷轧过程中,参数控制对轧制效果起到至关重要的作用。

以下是几个常见的参数及其对轧制效果的影响:1. 辊道间隙:辊道间隙是指轧制辊之间的距离。

辊道间隙的大小直接影响到铜板带的厚度控制。

辊道间隙过大会导致轧制力不足,铜板带厚度无法准确控制;而辊道间隙过小则会造成过度压制,容易引起辊道磨损和变形。

辊道间隙的调整是铜板带冷轧中重要的参数控制之一。

2. 轧辊直径:轧辊直径的大小也会对轧制效果产生影响。

较大的轧辊直径可以提高轧制效率,但厚度控制相对较差;而较小的轧辊直径则有利于获得更好的厚度控制。

在实际应用中,需要根据具体需求来选择适当的轧辊直径。

3. 轧制速度:轧制速度是指铜板带在冷轧机中通过轧制辊的速度。

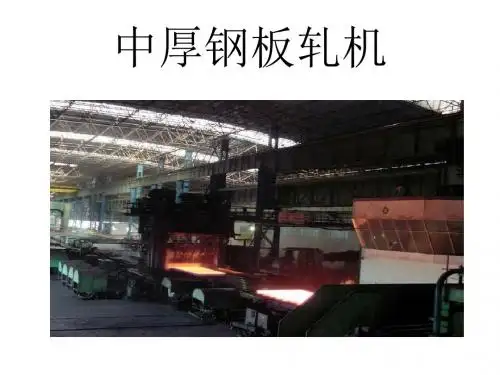

钢板轧制设备及工艺复习题1钢板的品种按厚度如何分类?其技术要求有哪些?P3答:钢板的品种规格按厚度分为两大类,即厚板和薄板。

一般称厚度为4mm以上者为中厚板;4mm以下着为薄板。

钢板生产的技术要求:1、尺寸精度要求。

(钢板的尺寸精度主要指厚度精度。

厚度精度包括纵向厚差和横向厚差的允许范围。

)2、板型精度要求。

(板型精度是指板带钢的平直度,表示板带纵向、横向各部位是否产生波浪或瓢曲。

)3、表面质量要求。

4、性能要求。

2厚板、热轧带钢、冷轧带钢生产的工艺过程,各主要工序的作用?答:厚板生产工艺过程由原料及轧前准备、轧制和精整三大部分组成。

板坯的加热工艺作用:提高塑性、降低变形抗力,使坯料便于轧制,并提高产品质量,增大金属收得率。

除磷作用:保证钢板的表面质量,去除在加热过程中的炉生氧化铁皮和轧制过程中生成的再生氧化铁皮,减少轧辊磨损和消耗减少换辊次数。

热机械控制工艺作用:控制奥氏体状态、相变产物及组织状态、细化铁素体晶粒、减少珠光体片层间距,实现钢板高强度、高韧性和焊接性能的统一,生产出优质厚板。

轧后冷却作用:改变钢板的金相组织和力学下性能。

热轧带钢生产过程包括坯料选择和轧前准备、粗轧、精轧和轧后精整四个大的阶段。

板坯的加热工艺作用、除磷作用同上。

定宽作用:改变板坯宽度,以满足热轧带钢品种规格不同宽度的需要。

冷轧带钢主要生产工艺过程,主要由酸洗、轧制、退火、平整、镀(涂)层和精整工序组成。

酸洗作用:采用物理和化学的方法将带钢表面上得氧化铁皮清除掉。

退火作用:(1)消除带钢冷轧时的加工硬化;(2)获得不同的力学性能。

平整作用:(1)使退火带钢平整后达到一定的力学性能要求;(2)消除材料的屈服平台;(3)改善带钢的板形;(4)根据用户的要求生产不同粗糙度的带钢。

3热机械控制工艺的实质?P16答:热机械控制工艺,是将控制轧制和控制冷却工艺结合。

在合理的化学成分设计的基础上,通过控制板坯出炉温度、低温阶段累计压下率和温度、终轧温度、轧后冷却速度和终冷温度等工艺参数,已达到控制奥氏体状态、相变产物及组织状态、细化铁素体晶粒、减小珠光体片层间距,从而实现钢板高强度、高韧性和焊接性能的统一,生产出用常规的轧制和热处理相结合工艺无法生产出的优质厚板品种,满足用户要求。