注塑螺杆料筒故障排除表

- 格式:doc

- 大小:43.00 KB

- 文档页数:1

注塑机故障排除程序一览表1•按故障发生状态,可分为:(1)、渐发性故障。

是由于注塑机初始性能逐渐劣化而产生的,大部分注塑机的故障都属于这类故障。

这类故障与电控、液压机械元配件的磨损、腐蚀、疲劳及蠕变等过程有密切的关系。

(2)、突发性故障。

是各种不利因素以及偶然的外界影响共同作用而产生的,这种作用超出了注塑机所能承受的限度。

例如:因料筒进入铁物出现超负荷而引起螺杆折断;因高压串入而击穿注塑机电子板。

此类故障往往是突然发生的,事先无任何征兆。

突发性故障多发生在注塑机使用阶段,往往是由于设计、制造、装配以及材质等缺陷,或者操作失误、违章作业而造成的2.按故障性质划分,可分为:注塑机在短期内丧失其某些功能,稍加修理调试就能恢复,不需要更换零部件。

(2)、永久性故障。

注塑机某些零部件已损坏,需要更换或修理才能恢复使用。

3.按故障影响程度划分,可分为:(1)、完全性故障。

导致注塑机完全丧失功能。

(2)、局部性故障。

导致注塑机某些功能丧失。

4.按故障发生原因划分,可分为:(1)、磨损性故障。

由于注塑机正常磨损造成的故障。

(2)、错用性故障。

由于操作错误、维护不当造成的故障。

(3)、固有的薄弱性故障。

由于设计问题,使注塑机出现薄弱环节,在正常使用时产生的故障。

5.按故障的危险性划分,可分为:(1)、危险性故障。

例如安全保护系统在需要动作时因故障失去保护作用,造成人身伤害和注塑机故障;液压电控系统失灵造成的故障等。

(2)、安全性故障。

例如安全保护系统在不需要动作时发生动作;注塑机不能启动时启动的故障。

6•按注塑机故障的发生、发展规律划分,可分为;(1)、随机故障。

故障发生的时间是随机的。

(2)、有规则故障。

故障的发生有一定规律。

每一种故障都有其主要特征,即所谓故障模式,或故障状态。

各种注塑机的故障状态是相当繁杂的,但可归纳出以下数种:异常振动、机械磨损、输入信号无法让电脑接受、电磁阀没有输出信号、机械液压元件破裂、、比例线性失调、液压压降、液压渗漏、油泵故障、液压噪音、电路老化、异常声响、油质劣化、电源压降、方攵大板无输出、温度失控及其它。

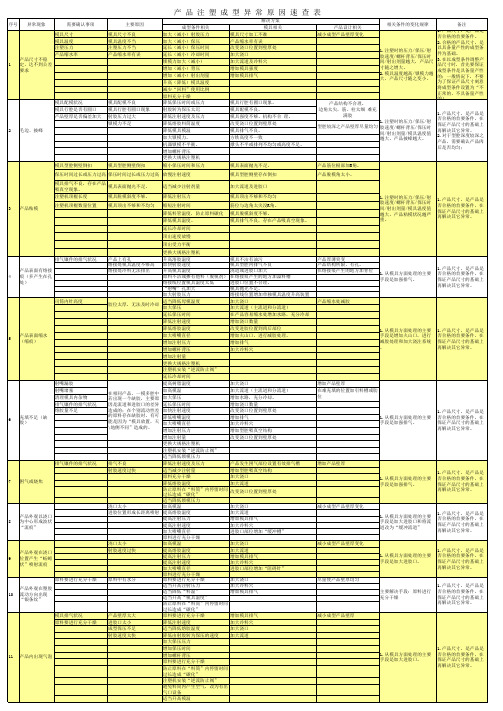

产 品 注 塑 成 型 异 常 原 因 速 查 表

在塑料熔融、塑化过程中,熔料不断移向料筒前端(计量室内),且越来越多,逐渐形成一个压力,推动螺杆向后退。

为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺杆提供一个反方向的压力,这个反方向阻止螺

压 。

背压亦称塑化压力,它的控制是通过调节注射油缸之回油节流阀实现的。

预塑化螺杆注塑机注射油缸后部都设有背压阀 ,调节螺杆旋转后退时注射油缸泄油的速度,使油缸保持一定的压力(如下图所示);全电动机的螺杆后移速度(阻力)是由 AC伺服阀控制的。

二、适当调校背压的好处

1、 能将炮筒内的熔料压实,增加密度,提高射胶量、制品重量和尺寸的稳定性。

2、可将熔料内的气体“ 挤出 ”,减少制品表面的气花、内部气泡、提高光泽均匀性。

减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色与熔料的混合均匀度,避免制品出现 混色 现象。

3、减慢螺杆后退速度,使炮筒内的熔料充分塑化,增加色粉、色母与熔料的混合均匀度,避免制品出现混色 现象。

4、适当提升背压,可改善制品表面的缩水和产品周边的走胶情况。

5能提升熔料的温度,使熔料塑化质量提高,改善熔料充模时的流动性,制品表面无冷胶纹。

阻止螺杆后退的压力称为 背所示);全电动机的螺杆后移料充分塑化,增加色粉、色母和产品周边的走胶情况。

5、。

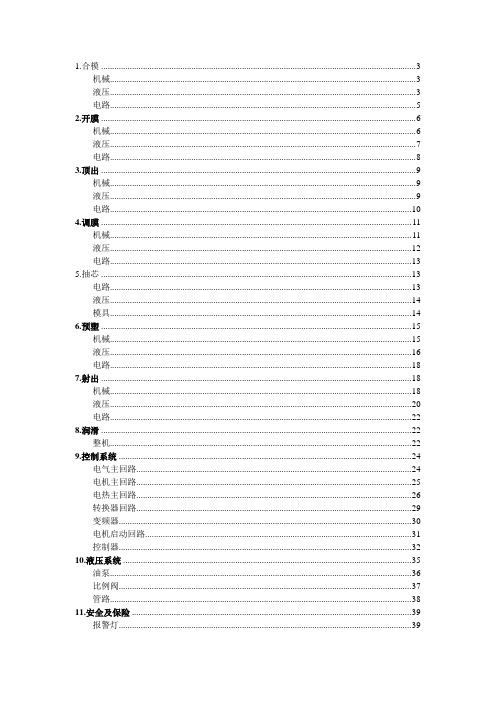

1.合模 (3)机械 (3)液压 (3)电路 (5)2.开膜 (6)机械 (6)液压 (7)电路 (8)3.顶出 (9)机械 (9)液压 (9)电路 (10)4.调膜 (11)机械 (11)液压 (12)电路 (13)5.抽芯 (13)电路 (13)液压 (14)模具 (14)6.预塑 (15)机械 (15)液压 (16)电路 (18)7.射出 (18)机械 (18)液压 (20)电路 (22)8.润滑 (22)整机 (22)9.控制系统 (24)电气主回路 (24)电机主回路 (25)电热主回路 (26)转换器回路 (29)变频器 (30)电机启动回路 (31)控制器 (32)10.液压系统 (35)油泵 (36)比例阀 (37)管路 (38)11.安全及保险 (39)报警灯 (39)液压保险 (39)机械保险 (40)1.合模机械故障现象1锁模不到零位,手松开锁模按键十字架会弹回故障原因1锁模油缸活塞杆上的垫片变薄,锁模不到位解决方案锁模油缸活塞杆上的垫片加厚2mm后正常故障现象2关模未到定位故障原因2模腔内有异物或关模压力流量太小解决方案清除模内异物或调整适合压力、流量故障现象3关模模保失败故障原因3模腔内有异物或关模低压时间太长解决方案清除模内异物及调整低压适宜模保位置、压力、速度故障现象4锁模高压时尾板会晃动故障原因4锁模结构(钢套、锁轴、小连杆)磨损解决方案更换钢套、锁轴、连杆,重新调整平行度液压故障现象1液压安全异常报警液压安全阀阀芯位置不正确解决方案清洁和调整安全阀,确定适当阀芯位置故障现象2液压安全异常报警故障原因2插头二极管发光灯干扰解决方案更换或剪掉二极管发光灯故障现象3液压安全异常报警故障原因3外围接线不正确解决方案客户更换LS277行程开关时,常开和常闭点接线错误,调整后正常故障现象4模具流道处飞边严重故障原因4注塑机选型锁模力不够。

解决方案应急办法,模具浇口尺寸加大。

the procedure entry point get -回复The Procedure Entry Point Get: Understanding and ImplementingIntroduction"The procedure entry point get" is a phrase that often pops up in computer programming discussions or error messages. It refers to a common issue that arises when a program or application cannot locate a specific function or procedure required to run correctly. In this article, we will explore what the procedure entry point get is, why it occurs, and how to address it.1. Understanding the Procedure Entry PointIn computer programming, a procedure is a set of instructions that perform a specific task within a program. It helps to organize the code and improve code reusability. Every procedure is identified by a unique entry point, which is the location in the program where the procedure begins.The procedure entry point get error usually occurs when a program is attempting to call a specific procedure but cannot find its entrypoint in the corresponding library or module. This error can prevent the program from executing correctly or even cause it to crash.2. Causes of the Procedure Entry Point Get ErrorThere are several reasons why the procedure entry point get error may occur:2.1. Library or Module MismatchSometimes, the error occurs because the program is using a different version of a library or module than what was used during development. This mismatch can lead to an inability to find the required entry point.2.2. Incompatible Operating SystemCertain procedures may be designed to work only on specific operating systems or versions. If the program is being run on an incompatible system, it may result in the procedure entry point get error.2.3. Missing or Corrupted DLL (Dynamic Link Library) FilesDLL files contain important procedures and functions that can be shared across multiple applications. If a required DLL file is missing or corrupted, the program may fail to find the entry point.3. Resolving the Procedure Entry Point Get ErrorTo resolve the procedure entry point get error, follow these steps:3.1. Check CompatibilityEnsure that the program you are running is compatible with your operating system. Verify that you are using the correct version and update if necessary.3.2. Update DLL FilesIf the error is related to missing or corrupted DLL files, you can try updating them. Locate the necessary DLL file and either replace it with a fresh copy or update it using the appropriate software.3.3. Reinstall the ProgramSometimes, reinstalling the program can fix the procedure entry point get error. Uninstall the program completely, restart your computer, and then reinstall it using an updated installer.3.4. Consult Official Documentation or SupportIf the error persists, consult the official documentation or support channels of the program or application. They may provide specific troubleshooting steps or patches to address the procedure entry point get error.4. Prevention and Best PracticesTo prevent the procedure entry point get error, here are some best practices:4.1. Keep Software Up to DateRegularly update your operating system and software to ensurecompatibility with the latest libraries and modules.4.2. Use Reliable SourcesWhen obtaining DLL files or software, rely on reputable sources to avoid the risk of downloading corrupted or incompatible files.4.3. Prioritize Error HandlingImplement proper error handling mechanisms in your code to gracefully handle scenarios when a procedure entry point cannot be found. This can help prevent crashes and provide meaningful error messages.ConclusionUnderstanding and resolving the procedure entry point get error is crucial for maintaining the stability and functionality of software and applications. By following the steps outlined in this article, you can effectively troubleshoot and address this common issue. Remember to stay vigilant with software updates and bestpractices to minimize the occurrence of the procedure entry point get error in the future.。

注塑机螺杆料筒常见问题集锦第一:螺杆断裂一般有几个方面的原因:1、螺杆本身设计的问题。

比如螺杆设计的尺寸太小,直径不够粗。

2、冷启动温度低。

3、整个螺杆的所有原件不在一个中心,没在一个圆点上。

4、启动转速设置太快。

5、料筒里卡住异物,如铁块,螺丝等,融胶时压力大扭断的。

6、原料温度太低。

7、含金属物质料。

8、看料型号调压和速度。

9、螺杆与油马达装配不精。

10、本身螺杆质差,最好配料型规格螺杆!11、操作人员违反了操作规程造成的。

主要有两各方面:第一,做过PC,PMMA,PA,PET,PBT等高温料,一定要用清洗料清洗螺杆、料筒的。

换料操作时没有清洗!第二,没有检查温度是否够了(有时候料筒上某段加热器突然坏了,热电偶坏了)切记:不同的料要用不同的螺杆。

用普通螺杆去啤PC等低流动性,高粘度的料肯定容易断螺杆。

第二:止逆环碎的原因:一般是做工程塑料如PA+纤磨损的,与材质有关系,生产时如胶射到底增加融胶量还是如此一般都是止逆环破碎。

止逆环破裂正常都会伴有严重的返胶现象,熔胶,射胶都不正常,止逆环太薄,原料排气不冲分。

第三:注塑机漏胶的原因分析:1、注塑机射嘴法兰和注塑机机筒没有固定好2、法兰与射咀接触面磨损3.如果是新法兰可能是没有和机筒打紧4、射胶和熔胶时射台是不是有摆动第四:螺杆返胶的原因:第一:机筒磨损;第二:螺杆螺鳞磨损第五:螺杆花键装不进油缸注塑机螺杆头断裂一,过胶头角度跟法兰角度不匹配.二,螺杆长度过长,过胶头跟法兰有撞击三、如果是头部断裂可能是螺杆可能过长撞击引起的,四、如果是中部断裂肯能是被胶卡断的,五、底部的话就说明螺杆头设计的精密度不够。

第六:注射成型产品黑点黄斑的异常分析与处理办法异常分析:1、氮氟龙螺杆表面有焦物2、注塑机螺杆料筒及辅机(吸料机)不干净3、止逆环、推力环、螺杆头、前料筒等不洁或腐蚀4、法兰、喷嘴有烧焦物质5、温度过高,熔胶背压过大6、原材料不洁7、注塑机螺杆光洁度不够8、氮氟龙螺杆本身的材质有问题,钢材又杂质。

注塑不正常情况及处理办法作为塑料加工厂,塑料制件的质量评价主要有三个方面:○1是外观质量—包括完整性、颜色、光泽等;○2是尺寸和相对位置间的准确性;○3是与用途相应的机械性能、化学性能、电性能等。

一.制件不满(缺胶)这是一个常遇的但又比较容易解决的问题。

1. 熔胶量调节不当(螺杆位置设定不合理)(1). 缺料。

螺杆位置高校不对,熔胶位置不够长或因加料控制系统操作不正常造成缺料。

对ABS、PP、PA、及颗粒大、空隙多的粒料应调较高料量。

预塑背压偏小时,料筒内料粒密度小,可能造成缺料,应调高料量。

(2).多料。

当料筒端部存料过多,即缓冲垫过大,注射时螺杆要消耗额外多的注射压力来压紧、推动料筒内的超额囤料,就大大地降低了进入模腔的塑料的有效射压,反而使制件难以充满。

2. 注射压力不妥不耐高温的胶料或不耐温的色粉促使熔融塑料在偏低的温度下成型。

需要比通常高一些的注射压力和延长注射时间来弥补。

开头复杂、厚薄变化大。

流程长的制件,以及粘度较大的塑料如增韧性ABS等具有十分突出效果。

注射时间过短,螺杆退回太早,引起缺料。

3. 料温过低(1).前段(靠射嘴段)温度低。

进入模腔的熔料,占了前段料的大部份,如果这部份的温度低了,模具的冷却作用将令粘度过早地上升到难以流动的状态,导致对远端的充填。

(2).后段(靠进料口)温度低。

由于温度低,粘性大的塑料流动困难。

对于螺杆机,则拖滞了螺杆的向前运动,结果虽然注射油缸压力表己显示出足够压力,但实际上从射嘴出来的料只获得了很大折扣的推力,在低压低速情形下进入型腔。

(3).射嘴温度低。

这种情况多出现在固定加料操作中,因为长时间与冷的模具(连同巨大的模板)接触,传走了热量,如果射嘴加热圈供热不足或电接触不良,缺乏足够的热量补充,料流温度低,甚至可能堵塞模具的入料通道。

(4).生产周期过短。

由于周期过短,料温来不及跟上,亦会造成缺料。

这在电压向下波动辐度较大的地方尤其明显,调整时一般不要改变注射时间和保压时间,主要考虑调整从保压完毕到螺杆退回的那段时间,既不影响充模成型条件,又可延长或缩短料粒在料筒内的预热时间。

注塑缺陷原因速查一览表1.缩水原因分析(调机的依据:参考授控参数)模具原因1,入水太小,保压保不进去2,排气不良3,模具运水冷却不好4,模具偏芯5,模具粘模引起拉凹6,断针,断镶件7,唧咀,水口流道太小了8,热流道堵塞了9,热流道漏胶了工艺原因1.保压压力太小2.保压时间太短3.熔胶量不足4,模温太高,收缩大5,模温太低,填充不顺6,模锁太紧,排不了气7,射胶转换位置设定不合理8.射胶压力,速度设定不合理9.射咀堵住了10,炮筒温度太高了11,漏胶了设计原因1,入水位置不当2,厚薄不均衡3,胶位太厚4,收缩率取值不当5,骨位设计太厚6,冷却位置不当,冷却水道不够多设备原因1,机台太小,压力不足2,三小件,炮筒破损,封不住胶3,射胶油缸油封漏油,压力不稳定4,油泵破损,压力不稳定5,炮筒温度异常(有一不升起,由傍边带起)6,炮筒冷却水效果不好,有反胶7,机台螺杆型号与塑料不配8,电压输出不当,不稳定材料原因1,料未焗好2,料,水口没有拌均匀3,料颗粒太大,颗粒不均匀4,料收缩率太大了2.缺胶原因分析(调机的依据:参考授控参数)模具原因1,入水太小,射不满胶2,排气不良,困气缺胶3,模具偏芯4,唧咀,水口流道太小了5,局部困气,要设排气镶针6,包胶五金与模具配合不当7,热流道堵塞了8,热流道漏胶了工艺原因1,射胶压力太低了2,射胶速度太慢了3,模温太低了4,熔胶量不足5,射胶转换位置设定不合理6,炮筒温度太低了7,射咀堵住了8,模锁太紧,排不了气9,漏胶了设计原因1,入水位置不当2,骨位设计太薄3,产品拐角太尖锐设备原因1,机台太小,压力不足2,三小件,炮筒破损,封不住胶3,射胶油缸油封漏油,压力不稳定4,油泵破损,压力不稳定5,炮筒温度异常(有一不升起,由傍边带起)6,炮筒冷却水效果不好,有反胶7,机台螺杆型号与塑料不配8,电压输出不当,不稳定材料原因1,料的流动性不好2,料,水口没有拌均匀3,料颗粒太大,颗粒不均匀3.料花原因分析(调机的依据:参考授控参数)模具原因1,入水太小,喷射现象2,排气不良,困气料花3,尖锐拐角,残胶料花4,唧咀口,水口针点处太小了5,热流道有死角,残胶6,热流道感温位置不当,线异常7,热流道堵塞一半了8,模具渗水了9,热流道温度太高了,料分解工艺原因1,背压未设恰当2,射胶速度太快,射花3,前段射胶参数设置不当,射花4,熔胶速度太快,分解料花5,射胶尾段未缓速收尾,困气料花6,射咀堵住一半了7,模温太低了8,分型面排气堵了,要4小时清理一次了9,抽胶太长了10,炮筒温度太高了,料分解设计原因1,水口设计不圆滑入胶,残胶料花2,排气设定位置不当,不够多3,入水方式不当(针点,方型,圆形,扇型)设备原因1,三小件,炮筒破损,预塑质量不好2,射咀与模具唧咀R不合,混入空气射花3,料桶发热异常,风机坏了4,炮筒温度异常(有一不升起,由傍边带起)材料原因1,料未焗好,烤料温度设置不当2,料有异物异料3,料颗粒太大,颗粒不均匀4,料,水口没有拌均匀5.抽粒料异常,烤不干4.气纹 (夹线)原因分析(调机的依据:参考授控参数)模具原因1,入水太小,喷射气纹2,碰穿位后合流位置未做排气处理3,排气不良,困气气纹4,热流道堵塞一半了5,排气太集中了,多开几个工艺原因1,前段射胶参数设置不当,射纹2,射胶转换位置,速度设定不合理3,射胶尾段未缓速收尾,困气气纹4,射咀堵住一半了5,背压设定不当6,抽胶太长了7,模温太低了设计原因1,入水方式不当(针点,方型,圆形,扇型) 2,入水位置不当3,未按模流分析设排气设备原因1,三小件,炮筒破损,预塑质量不好2,射咀孔太小了材料原因1,料未焗好2,抽粒料材质太差了5.混色 (阴阳色,厚薄印,烧黄烧黑)原因分析(调机的依据:参考授控参数)模具原因1,热流道温度异常,烧黄烧黑混色2,排气不良,烧黄烧黑混色3,热流道死角残胶混色4,排气太集中了,阴阳色,多开几个5,模具偏芯工艺原因1,背压设定不当2,熔胶温度太高,烧黄烧黑混色3,射速太快,烧黄烧黑混色4,熔胶量太少了5,熔胶速度设定不恰当6,模温太低了,厚薄印7,熔胶温度太低,色母未熔化均匀8,模温不均匀,阴阳色9.分型面排气堵了,烧焦,要清理设计原因1,排气设计不够多,阴阳色2,厚薄不均衡,厚薄印3,冷却位置不均匀,阴阳色设备原因1,三小件,炮筒破损,预塑质量不好2,螺杆型号不对,不是PP防混色螺杆3,射咀孔太大了4,射咀残胶,烧黄烧黑混色材料原因 1,料未混均匀2,料,未添加扩散油,扩散剂3,色母,色粉,颗粒状不扩散4,料颗粒太大,颗粒不均匀5,料,水口没有拌均匀6,水口料未筛粉尘7,普通的,高温的,色母,色粉用错8,抽粒料材质太差了6.拖胶丝原因分析(调机的依据:参考授控参数)模具原因1,模具唧咀孔太大了2,热流道流涎工艺原因1,炮筒,射咀温度太高了2,热流道咀温度太高了3,背压未调恰当4,抽胶未调恰当5,如需要,则座退(不建议)设计原因设备原因1,射咀孔太大了2,射咀与模具唧咀R不合材料原因1,材料流动性太好了2,材料粘性太高了7.顶针印原因分析(调机的依据:参考授控参数)模具原因1,顶针头未防滑处理2,需换散气针3,模具出模不顺,太粘模了工艺原因1,射得太饱和了2,保压压力太大了3,模温未设恰当4,顶针速度太快了,压力太大了设计原因 1,胶位太薄了设备原因材料原因 1,抽粒料材质太差了8.披锋原因分析(调机的依据:参考授控参数)模具原因 1,模具未配合好,未飞好模2,模具断针,断镶件,崩缺了3,热流道温度太高了工艺原因1,射胶太饱和了2,射压,保压压力太大了3,射速太快了4,模未锁紧5,熔胶温度太高了6,模温太高了设计原因 1,入水位置不当设备原因1,机台锁模力不足2,机铰不平衡3,机台型号不适合(螺杆型号)材料原因1,材料流动性太好了2,料,水口没有拌均匀3,水口料太多了9.粘模 (断水口)原因分析(调机的依据:参考授控参数)模具原因1,模未省好2,出模不顺,出模斜度不够3,前模粘力大于后模4,模具偏芯5,模具冷却不好6,唧咀冷却不好工艺原因1,射得太饱和了2,保压压力太大了3,保压时间太长了4,顶出太快了5,炮筒温度太高了,料分解了6,模温太高了7,周期不当设计原因1,脱模型式不当2,顶针设计太小了3,分型面线未设恰当4,唧咀太长了5,冷却位置不当,冷却水道不够多设备原因材料原因 1,料太脆了10.尺寸NG原因分析(调机的依据:参考授控参数)模具原因1,模具未做准尺寸数据2,胶件出模不顺,顶变形3,入水太小了工艺原因1,保压压力未设恰当2,保压时间不当3,背压不稳定4,周期设定不当5,模温不均匀,变形了6,射胶压力,速度设定不合理设计原因1,设计尺寸数据不对2.收缩率取值不当设备原因1,三小件,炮筒破损,射胶终点不稳2,射胶油缸油封漏油,压力不稳定3,油泵破损,压力不稳定4,炮筒温度异常(有一不升起,由傍边带起)5,炮筒冷却水效果不好,有反胶6,电压输出不当,不稳定材料原因1,料,水口没有拌均匀2,料颗粒太大,颗粒不均匀,下料不均11.气泡原因分析(调机的依据:参考授控参数)模具原因1,入水太小了2,模具困气3,模具运水冷却不好4,局部困气,要设排气处理工艺原因1,背压设定不当2,保压时间太短了3,保压压力太小了4,射速太快了,熔胶转速太高了5,分型面困气了,困气气泡。