塑料注塑成型问题判定及解决办法(PDF 46页)

- 格式:pdf

- 大小:946.53 KB

- 文档页数:46

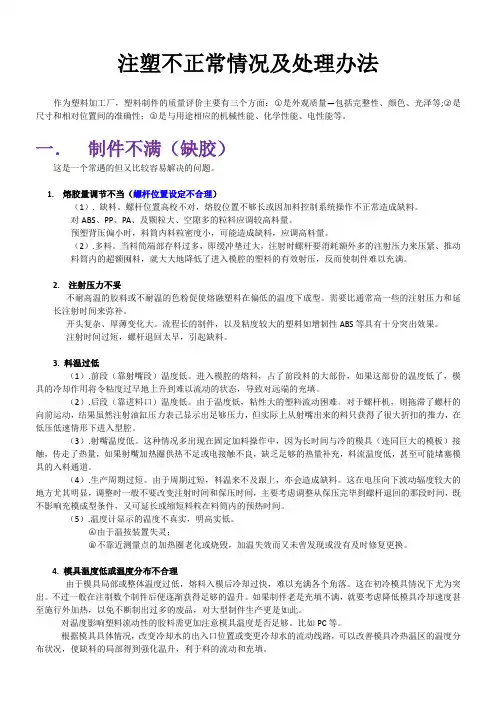

注塑不正常情况及处理办法作为塑料加工厂,塑料制件的质量评价主要有三个方面:○1是外观质量—包括完整性、颜色、光泽等;○2是尺寸和相对位置间的准确性;○3是与用途相应的机械性能、化学性能、电性能等。

一.制件不满(缺胶)这是一个常遇的但又比较容易解决的问题。

1. 熔胶量调节不当(螺杆位置设定不合理)(1). 缺料。

螺杆位置高校不对,熔胶位置不够长或因加料控制系统操作不正常造成缺料。

对ABS、PP、PA、及颗粒大、空隙多的粒料应调较高料量。

预塑背压偏小时,料筒内料粒密度小,可能造成缺料,应调高料量。

(2).多料。

当料筒端部存料过多,即缓冲垫过大,注射时螺杆要消耗额外多的注射压力来压紧、推动料筒内的超额囤料,就大大地降低了进入模腔的塑料的有效射压,反而使制件难以充满。

2. 注射压力不妥不耐高温的胶料或不耐温的色粉促使熔融塑料在偏低的温度下成型。

需要比通常高一些的注射压力和延长注射时间来弥补。

开头复杂、厚薄变化大。

流程长的制件,以及粘度较大的塑料如增韧性ABS等具有十分突出效果。

注射时间过短,螺杆退回太早,引起缺料。

3. 料温过低(1).前段(靠射嘴段)温度低。

进入模腔的熔料,占了前段料的大部份,如果这部份的温度低了,模具的冷却作用将令粘度过早地上升到难以流动的状态,导致对远端的充填。

(2).后段(靠进料口)温度低。

由于温度低,粘性大的塑料流动困难。

对于螺杆机,则拖滞了螺杆的向前运动,结果虽然注射油缸压力表己显示出足够压力,但实际上从射嘴出来的料只获得了很大折扣的推力,在低压低速情形下进入型腔。

(3).射嘴温度低。

这种情况多出现在固定加料操作中,因为长时间与冷的模具(连同巨大的模板)接触,传走了热量,如果射嘴加热圈供热不足或电接触不良,缺乏足够的热量补充,料流温度低,甚至可能堵塞模具的入料通道。

(4).生产周期过短。

由于周期过短,料温来不及跟上,亦会造成缺料。

这在电压向下波动辐度较大的地方尤其明显,调整时一般不要改变注射时间和保压时间,主要考虑调整从保压完毕到螺杆退回的那段时间,既不影响充模成型条件,又可延长或缩短料粒在料筒内的预热时间。

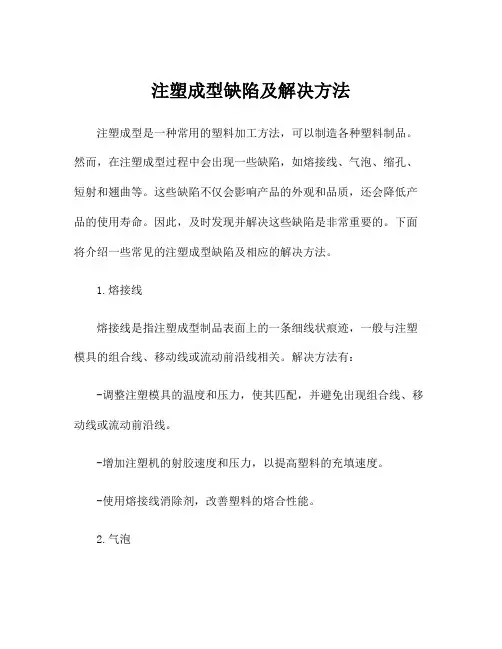

注塑成型缺陷及解决方法注塑成型是一种常用的塑料加工方法,可以制造各种塑料制品。

然而,在注塑成型过程中会出现一些缺陷,如熔接线、气泡、缩孔、短射和翘曲等。

这些缺陷不仅会影响产品的外观和品质,还会降低产品的使用寿命。

因此,及时发现并解决这些缺陷是非常重要的。

下面将介绍一些常见的注塑成型缺陷及相应的解决方法。

1.熔接线熔接线是指注塑成型制品表面上的一条细线状痕迹,一般与注塑模具的组合线、移动线或流动前沿线相关。

解决方法有:-调整注塑模具的温度和压力,使其匹配,并避免出现组合线、移动线或流动前沿线。

-增加注塑机的射胶速度和压力,以提高塑料的充填速度。

-使用熔接线消除剂,改善塑料的熔合性能。

2.气泡气泡是指在注塑成型制品内部或表面形成的气体腔体。

解决方法有:-提高塑料的熔融温度,以便更好地排除气体。

-采用真空辅助注塑技术,在充模过程中抽取模具腔体内的空气。

-添加消泡剂,降低塑料的表面张力,以减少气泡的形成。

3.缩孔缩孔是指注塑成型制品内部或表面形成的缺陷,常常呈现圆形或椭圆形。

解决方法有:-提高熔融温度和注射速度,增加塑料的充填压力和充填时间,以促进塑料的充填和流动。

-优化注塑模具的冷却系统,以提高冷却效果,避免局部过热或过冷。

-增加塑料的流道和浇口,以减少塑料在流动过程中的紊乱。

4.短射短射是指注塑成型制品中存在充填不完全的现象,一般呈现空洞或缺料的情况。

解决方法有:-调整注塑机的射胶速度和压力,以提高塑料的充填效果。

-优化注塑模具的充填系统,提高塑料的流动性和温度分布均匀性。

-缩小制品的厚度或重新设计制品的形状,以减少塑料在充填过程中的阻力。

5.翘曲翘曲是指注塑成型制品在冷却后出现弯曲或变形的现象。

解决方法有:-优化注塑模具的冷却系统,提高冷却效果,避免制品过早脱模或过长时间停留在模具中。

-调整注塑机的注射速度和压力,使塑料充填和流动更加均匀,减少内部应力的产生。

-改变制品的结构设计,增加支撑或增加应力分散部位。

注塑件常见成型缺陷及解决方案注塑件常见成型缺陷及解决方案前言在注塑成型加式过程中,可能由于原材料处理不好、塑件或模具设计不合理、操作工没有掌握合适的工艺操作条件,或者因机械方面的原因,常常使塑件产品短射、凹痕、飞边、困气、开裂、翘曲变形等成型缺陷。

本文针对塑件在成型过程中出现的各种注塑缺陷,主要是:短射,困气,发脆,烧焦,飞边,分层起皮,喷流痕,流痕,雾斑(浇口晕),银纹(水花纹),凹痕,熔接痕,成型周期过长,翘曲变形,分析了问题产生的可能原因,从原材料、塑件或模具设计、成型工艺等各方面,提出解决方案。

一.短射短射是指模具型腔不能被完全充满的一种现象。

短射形成原因:1、模温、料温或注塑压力和速度过低2、原料塑化不均3、排气不良4、原料流动性不足5、制件太薄或浇口尺寸太小6、聚合物熔体由于结构设计不合理导致过早固化短射解决方案:材料:选用流动性更好的材料模具设计:1、填充薄壁之前先填充厚壁,避免出现滞留现象2、增加浇口数量和流道尺寸,减少流程比及流动阻力3、排气口的位置和尺寸设置适当,避免出现排气不良的现象注塑机:1、检查止逆阀和料筒内壁是否磨损严重2、检查加料口是否有料或是否架桥工艺条件:1、增大注塑压力和注塑速度,增强剪切热2、增大注塑量3、增大料筒温度和模具温度二.困气困气是指空气被困在型腔内而使制件产生气泡。

困气形成原因:它是由于两股熔体前锋交汇时气体无法从分型面、顶杆或排气孔中排出造成的。

困在型腔内气体不能被及时排出,易导致出现表面起泡,制件内部夹气,注塑不满等现象。

困气解决方案:结构设计:减少厚度的不一致,尽量保证壁厚均匀模具设计:1、在最后填充的地方增设排气口2、重新设计浇口和流道系统工艺条件:1、降低最后一级注塑速度.2、增加模温三.发脆塑件发脆是指制件在某些部位出现容易开裂或折断。

发脆原因:1、干燥条件不适合;使用过多回收料2、注塑温度设置不对3、浇口和流道系统设置不恰当4、熔解痕强度不高发脆解决方案:材料:1、注塑前设置适当的干燥条件2、减少使用回收料,增加原生料的比例.3、选用高强度的塑胶.模具设计:增大主流道、分流道和浇口尺寸注塑机:选择设计良好的螺杆,使塑化时温度分配更加均匀工艺条件:1、降低料筒和喷嘴的温度2、降低背压、螺杆转速和注塑速度3、通过增加料温,加大注塑压力,提高熔解痕强度四.烧焦焦痕是指型腔内气体不能及时排走,导致在流动最末断产生烧黑现象。

注塑过程中存在的问题及解决办法在注塑过程中,可能会出现一些问题,影响产品的质量和生产效率。

下面列举一些常见的问题及解决办法:1. 热熔物质不充分:热熔物质的充填不充分可能会导致制品的短射或缩水等问题。

解决办法是检查喂料系统,确保熔料能够充分填充模具的所有空间,同时调整熔融温度和压力以适应具体材料和模具的要求。

2. 热熔物质的脱模性差:脱模性差可能导致产品拉伸、变形、形状不完整等问题。

解决办法是优化注塑工艺参数、或改进模具设计,增加脱模剂的使用量,确保热熔物质能顺利脱模。

3. 模具磨损严重:在长时间使用后,模具可能会出现磨损,导致制品尺寸偏差增大、质量下降。

解决办法是定期检查模具状态,必要时进行维护和修复,并妥善保养模具,延长使用寿命。

4. 模内气泡和气体线:模具填充时,可能会产生气泡或气体线,这会对产品的外观和性能造成影响。

解决办法是优化注塑压力和速度,以减少气体产生;在设计模具时,合理设置通气口和冷却系统,以排除气泡。

5. 温度控制不准确:温度是影响注塑过程和产品性能的重要因素,如果温度控制不准确,可能导致产品变形、气泡、表面瑕疵等问题。

解决办法是使用高质量的注塑机和热控系统,严格控制加热和冷却时间,确保温度分布均匀。

注塑过程中存在的问题多种多样,解决办法也需因情况而异。

因此,对于每个具体问题,需要仔细分析原因并采取相应的措施,以确保最终生产出符合要求的产品。

注塑过程中存在的问题及解决办法可以从多个方面展开,下面将深入探讨一些常见的问题,并提供相应的解决办法。

1. 模具设计问题:模具是注塑过程中至关重要的部分,如果设计不合理,就会导致一系列问题。

常见的问题包括产品尺寸偏差大、表面粗糙、开裂等。

解决办法是优化模具的进料系统和冷却系统,确保充填均匀,并增加冷却时间和加热时间。

2. 注塑机参数调节不当:注塑机的温度、压力和速度等参数设置不当,会导致产品质量问题。

例如,温度过高或过低会导致材料熔化不完全或固化不充分;压力过高或过低会影响产品的密度和强度。

塑料注塑成型故障排除不良现象的原因及处理办法1.充填不足[1] 成形品的体积过大:①要使用成形能力大的成形机。

②使用成形多数个成品的模具时,要关闭内腔。

[2] 流道、浇口过小 :①扩展流道或浇口。

②放快射出速度。

③增强射出压力[3] 喷头温度低:①喷射空气,以排出冷却的材料。

②升高材料的温度。

③改用大型喷头[4] 材料的温度或者射出压力低:①升高材料的温度。

②增强射出压力。

③添加外部润滑。

[5] 内腔里的流体流动距离过长:①设置冷余料洼坑②升高材料的温度。

[6] 模具温度低了:①升高模具温度。

②放快射出速度。

③增强射出压力。

④升高材料的温度[7] 射出速度慢了:①加快射出速度。

②升高材料的温度[8] 材料的供给量过少:①如属螺桨式装置,增加增塑量;而采用柱塞方式时,则增加从料斗落下的数量。

②减少外部润滑,改进螺桨的加工条件[9] 排气不良:①放慢射出速度。

②将填充不良的位置改为镶件结构或在模具上加设排气槽。

③改变胶口的位置④改变成形品的厚度2.溢料[1]锁模力不足:①加强锁模力。

②降低射出压力。

③改用大型成形机。

[2]模具不好:①确实调整好连杆。

补修导推杆或导钉梢的部位②修正模具安装板。

增加支撑柱。

③使用轨距联杆的强度足够的成机,确实做好模具面的贴合[3]模具面的杂质: 除去杂物[4]成形品的投影面积过大: 使用大型成形机[5]材料的温度过高: ①降低材料的温度。

②放慢射出速度。

[6]材料供给量过剩: ①调整好供给量[7]射出压力高①降低射出压力。

②降低材料的温度3.气孔在材料为充分干燥时,是挥发物或空气所致;大多时候发生在产品胶厚的位置,实际是材料的收缩引起的真空气泡[1] 流道或浇口过小: ①将流道或浇口扩展。

②增强射出压力。

[2] 成形品的壁厚差大 : ①尽量使壁厚度要均匀。

②要使壁厚差不显著。

[3] 材料的温度高: ①降低材料的温度。

②要改进发生气孔的部位的冷却条件。

[4] 脱模过早: ①增强射出压力。

塑料注塑缺陷及解决方法塑料注塑是一种常见的塑料加工方法,广泛应用于各个行业中。

然而,在塑料注塑过程中,常常会出现一些缺陷,如短射、气泡、熔接线、热胀冷缩等。

这些缺陷会降低产品的质量和使用寿命,因此需要及时解决。

下面将详细介绍塑料注塑缺陷及其解决方法。

1.短射短射是指部分或全部注塑件没有充填满模具腔体。

造成短射的原因很多,如料筒温度过低、熔体粘度过高、模具腔体设计不合理等。

解决方法包括调整料筒温度、调整熔体粘度和改进模具设计等。

2.气泡气泡是指在注塑件内部或表面产生的孔洞。

气泡的形成原因有熔融温度过高、融化边缘过厚、模具壁太厚等。

解决方法包括降低熔融温度、减小融化边缘厚度和调整模具设计等。

3.熔接线熔接线是指在注塑件的连接处形成的线状缺陷。

熔接线的形成原因是熔体在注射过程中的流动速度不一致,造成熔体的交汇处形成熔接线。

解决方法包括优化模具设计、调整注射速度和增加浇口数等。

4.热胀冷缩热胀冷缩是指注塑件在冷却过程中发生的体积变化。

热胀冷缩的原因是温度变化引起的材料体积变化。

解决方法包括优化冷却系统设计、调整模具温度和选择合适的塑料材料等。

5.针眼针眼是指注塑件表面出现的小孔。

针眼的形成原因是注射过程中的气体没有完全排出,导致气泡留在产品表面。

解决方法包括增加排气系统、调整注射速度和改善模具设计等。

6.彩色条纹彩色条纹是指注塑件表面出现的条纹状缺陷。

彩色条纹的形成原因是在注塑过程中由于溶解、降解等原因导致颜色不均匀。

解决方法包括优化塑料配方、调整料筒温度和改善模具设计等。

除了以上常见的缺陷,塑料注塑过程中还可能出现其他问题,如烧焦、流痕、毛刺等。

解决这些问题的方法往往需要结合具体情况进行调整和改进。

在塑料注塑过程中,缺陷的产生是由于多个因素的综合作用。

因此解决问题也需要综合考虑各个方面的因素。

通过调整塑料配方、优化注塑参数、改进模具设计等方法,可以有效降低缺陷的产生,提高产品的质量。

同时,加强质量控制,进行合格率的检测和管理也非常重要。

注塑成型常见问题及对策制品缺陷及产⽣的原因克服⽅法■真空泡原因:厚壁部的料流快速冻结,收缩受到阻⽌,充模不⾜因⽽产⽣内部真空泡。

模具温度不合适。

料筒温度不合适。

注塑压⼒和保压不⾜。

处理⽅法避免设计不均匀壁厚结构。

修正浇⼝位臵使流料垂直注⼊厚壁部。

提⾼模具温度。

降低料筒温度。

增加注塑压⼒和保压压⼒。

■因⽔分的存在⽽产⽣⽓泡原因:粒料的⼲燥程度不够⽽引起树脂⽔解。

处理⽅法:充分进⾏预⼲燥注意料⽃的保温管理■熔合痕原因:模料筒温度不合适。

注塑压⼒不合适。

模具温度不作乱。

模槽内未设排⽓孔。

处理⽅法:提⾼料筒温度。

增⼤注塑压⼒。

提⾼模具温度。

设臵排⽓孔。

■凹痕原因:因冷却速度较慢的厚壁内表的收缩⽽产⽣凹痕(壁厚设计不合理)。

注塑压⼒不够。

注塑量不够。

模具温度过⾼或注塑后的冷却不够。

保压不⾜。

浇⼝尺⼨不合理。

避免壁厚的不均匀。

处理⽅法:提⾼注塑压⼒。

增⼤注塑量。

如模具温度合理则需加长冷却时间。

处长保压时间。

放⼤浇⼝尺⼨,特别是其厚度。

■糊斑(全部或部分变⾊)原因:料筒温度设定不合理。

料筒内发⽣局部存料现象。

树脂侵⼊料筒和注⼝的结合缝内(长期存料)。

装有倒流阀或倒流环。

因⼲燥不够⽽引起的⽔解。

注塑机容量过⼤。

处理⽅法:降低料筒温度。

避免死⾓结构。

设法消除结合部的缝隙。

避免使⽤倒流阀和倒流环。

按规定条件进⾏预⼲燥。

选择适当容量的注塑机。

■银纹原因:料筒温度不合适。

流料的停留时间过长。

注塑速度不合适。

浇⼝尺⼨不合理。

粒料的⼲燥度不够。

注塑压⼒不合适。

处理⽅法:降低料筒温度。

消除存料现象。

降低注塑速度。

放⼤浇⼝尺⼨。

按规定条件进⾏预⼲燥。

降低注塑压⼒。

■浇⼝处呈现波纹(不透明)原因:注塑速度不合适。

保压时间不合适。

模具温度不合理。

浇⼝尺⼨不合理。

处理⽅法:提⾼注塑速度。

缩短保压时间,使充模后不再有熔料注⼊。

提⾼模具温度。

放⼤浇⼝尺⼨。

■漩纹及波流痕原因:模具温度不合适。

注塑压⼒不合适。

浇⼝尺⼨不合理。

处理⽅法:提⾼模具温度。

第1篇一、引言注塑成型是一种常见的塑料加工方式,广泛应用于汽车、电子、家电、医疗器械等领域。

注塑成型具有生产效率高、精度高、成本低的优点,但在实际生产过程中,常常会遇到各种问题。

本文将针对注塑过程中常见的问题及解决方案进行探讨。

二、注塑问题及解决方案1. 塑料熔体流动不平衡(1)问题表现:塑料熔体在模具内部流动不平衡,导致注塑制品表面出现凹痕、气泡、纹路等缺陷。

(2)原因分析:模具设计不合理、注塑机参数设置不当、原料质量不合格等。

(3)解决方案:①优化模具设计:合理设计模具流道,使熔体在模具内部流动均匀。

②调整注塑机参数:合理设置注塑速度、压力、温度等参数,确保熔体在模具内部流动均匀。

③提高原料质量:选用质量合格的原料,避免原料中存在杂质、水分等影响熔体流动。

2. 注塑制品表面缺陷(1)问题表现:注塑制品表面出现麻点、划痕、斑痕等缺陷。

(2)原因分析:模具表面粗糙、原料表面污染、冷却不足等。

(3)解决方案:①提高模具表面光洁度:对模具表面进行抛光、电镀等处理,提高模具表面光洁度。

②清理原料:选用质量合格的原料,并确保原料表面清洁。

③加强冷却系统:优化冷却水道设计,提高冷却效率,确保制品表面冷却均匀。

3. 注塑制品尺寸不稳定(1)问题表现:注塑制品尺寸偏差较大,影响产品性能。

(2)原因分析:注塑机精度不足、模具精度不足、原料收缩率不一致等。

(3)解决方案:①提高注塑机精度:选用高精度注塑机,确保注塑过程稳定。

②提高模具精度:选用高精度模具,减少制品尺寸偏差。

③选用收缩率一致的原料:选用收缩率一致的原料,降低制品尺寸偏差。

4. 注塑制品变形(1)问题表现:注塑制品在冷却过程中出现变形,影响产品性能。

(2)原因分析:冷却不均匀、模具设计不合理、原料性能不佳等。

(3)解决方案:①优化冷却系统:合理设计冷却水道,确保制品冷却均匀。

②优化模具设计:设计合理的冷却系统,提高制品冷却均匀性。

③选用性能稳定的原料:选用性能稳定的原料,降低制品变形风险。

第一章注塑成型缺陷及解决方法第一节欠注一.名词解释熔料进入型腔后没有充填完全,导致产品缺料叫做欠注或短射。

如图所示图5-1 制品缺料示意图二.故障分析及排除方法:1. 设备选型不当。

在选用注塑设备时,注塑机的最大注射量必须大于塑件重量。

在验核时,注射总量(包括塑件、浇道及飞边)不能超出注射机塑化量的85%。

2. 供料不足,加料口底部可能有“架桥”现象。

可适当增加射料杆注射行程,增加供料量。

3. 原料流动性能太差。

应设法改善模具浇注系统的滞流缺陷,如合理设置浇道位置、扩大浇口、流道和注料口尺寸以及采用较大的喷嘴等。

同时,可在原料配方中增加适量助剂,改善树脂的流动性能。

4. 润滑剂超量。

应减少润滑剂用量及调整料筒与射料杆间隙,修复设备。

5. 冷料杂质阻塞流道。

应将喷嘴拆卸清理或扩大模具冷料穴和流道的截面。

6. 浇注系统设计不合理。

设计浇注系统时,要注意浇口平衡,各型腔内塑件的重量要与浇口大小成正比,是各型腔能同时充满,浇口位置要选择在厚壁部位,也可采用分流道平衡布置的设计方案。

若浇口或流道小、薄、长,熔料的压力在流动过程中沿程损失太大,流动受阻,容易产生填充不良。

对此应扩大流道截面和浇口面积,必要时可采用多点进料的方法。

图5-2 流道过细而凝固7. 模具排气不良。

应检查有无冷料穴,或其位置是否正确,对于型腔较深的模具,应在欠注部位增设排气沟槽或排气孔,在合理面上,可开设0.02-0.04mm,宽度为5-10mm的排气槽,排气孔应设置在型腔的最终充填处。

使用水分及易挥发物含量超标的原料时也会产生大量气体,导致模具排气不良,此时应对原料进行干燥及清除易挥发物。

此外,在模具系统的工艺操作方面,可通过提高模具温度,降低注射速度、减小浇注系统流动阻力,以及减小合模力, 加大模具间隙等辅助措施改善排气不良。

图5-3 困气产生背压阻料8. 模具温度太低。

开机前必须将模具预热至工艺要求的温度。

刚开机时,应适当节制模具内冷却剂的通过量。

注塑成型缺陷及解决方法第一节缺料一、含义:熔料进入模腔后没有充填完全,导致塑料件缺料。

二、产生原因及排除方法:①、设备选型不当:在选设备时,机台的熔胶量必须大于制品的熔胶量,注塑制件重量只能占机台总熔胶量的85%。

②、供料不足:加料口是否有“架桥”现象,可适当增加螺杆注射行程,增加供料量。

③、原料流动性差:改善模具浇注系统的滞流缺陷,合理设置浇胶位置,扩大浇口,流道和注料口尺寸以及采用较大的喷嘴,适当提高原料温度。

④、浇注系统设计不合理:设计浇注系统时,要注意浇口平衡,各型腔内塑件的重量要与浇口大小成正比,是各型腔能同时充满,浇口位置要选择在原壁部位,也可以采用分浇道平衡布置的设计方案。

⑤、模具排气不良:检查有无冷料腔,或位置是否正确,对于型腔较深的模具,应在欠注的部位增设排气沟槽和排气孔,在合模面上可开设深0.02 -0.04mm,宽度为5-11mm 的排气槽,排气孔应设置在型腔的最终充填处。

此外在工艺操作方面,可通过提高模具温度,降低注射速度,减小浇注系统阻力,以及减小合模力。

⑥、模具温度太低:开机前必须将模具预热至工艺要求的温度,若模具温度升不上去,应检查模具水道设计是不只合理。

⑦、注射压力不足:注射压力与冲模长度接近于正比例关系,注射压力太小,充模长度短,型腔充填不满,对此,可通过减慢射料前进速度,适当廷长注射时间来提高注塑压力。

第二节披锋一、含义:当塑料熔料被迫从分型面挤压出模具。

型腔产生薄片时便形成了飞边,也叫做批锋或溢料。

二、产生原因及排除方法:1、合模力不足:注塑机锁模力太低,不足以维持模具的锁紧时,就会发生披锋。

应当调整塑件面积与成型压力是否超出了设备的额定合模力,提高锁模力,如已超极限,可以换顿位大的机台,也可以从调机工艺上调整注塑压力,模温、射出速度、时间、位置。

2、料温太高:塑料温度太高,造成熔体粘度太低而在模板之间溢料,可以手动射胶来观察原料的流动性,应当适当的降低料温。