定向凝固基础

- 格式:ppt

- 大小:2.15 MB

- 文档页数:43

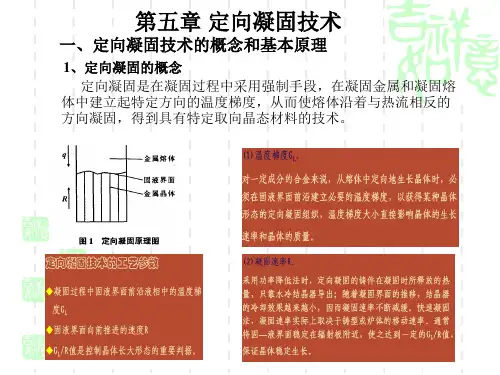

定向凝固技术1、定向凝固的研究状况定向凝固成形技术是伴随高温合金的发展而逐渐发展起来的,是在凝固过程中采用强制手段,在凝固金属和未凝固熔体中建立起特定方向的温度梯度,从而使熔体沿着与热流相反的方向凝固,以获得具有特定取向柱状晶的技术。

定向凝固技术很好的控制了凝固组织的晶粒取向,消除横向晶界,提高了材料的纵向力学性能,因而自美国普拉特·惠特尼航空公司采用高温合金定向凝固技术以来,这项技术得到广泛的应用。

1.1定向凝固理论的研究定向凝固理论的研究,主要涉及定向凝固中液-固界面形态及其稳定性,液-固界面处相变热力学、动力学,定向凝固过程晶体生长行为以及微观组织的演绎等,其中包括成分过冷理论、MS 界面稳定性、线性扰动理论、非线性扰动理论等。

从Chalmers[1]等的成分过冷理论到Mullins[2]等的界面稳定动力学理论(MS 理论),人们对凝固过程有了更深刻的认识。

下面主要分析一下成分过冷理论和界面稳定性理论。

(1)成分过冷理论成分过冷理论是针对单相二元合金凝固过程界面成分的变化提出的,如对于平衡分配系数小于1的合金在冷却下来时,由于溶质在固相和液相中的分配系数不同,溶质原子随着凝固的进行,被排挤到液相中去,并形成一定的浓度梯度,与这种溶质梯度相对应的液相线温度与真实温度分布之间有不同的值,其差值大于零时,意味着该部分熔体处于过冷状态,有形成固相的可能性而影响界面的稳定性。

Chalmers等人通过分析得出了成分过冷的判据,确定了合金凝固过程中固液界面前沿的形态取决于两个参数:G L/v和G L·v,即分别为界面前沿液相温度梯度和凝固速度的商和积。

前者决定了界面形态,而后者决定了晶体的显微组织(即枝晶间距或晶粒大小)[3]。

成分过冷理论能成功的判定无偏析特征的平面凝固的条件,避免胞晶或枝晶的生成。

但是成分过冷理论只考虑了温度梯度和浓度梯度这两个具有相反效应的因素对界面稳定性的影响,忽略了非平面界面的表面张力、凝固时的结晶潜热及固相中温度梯度等的影响。

铜的定向凝固实验原理铜的定向凝固是一种金属凝固工艺,通过控制铜合金的凝固过程,使其具有特定的晶体结构和力学性能。

定向凝固技术广泛应用于航空航天、能源、汽车和电子等高科技领域中。

定向凝固技术的原理主要包括凝固传热、束流定向、溶质重分配和相界限控制等方面。

首先,凝固传热是定向凝固的基础。

在凝固过程中,铜合金的熔化和凝固过程是同时进行的。

凝固是通过传递热量来达到的,而热量的传递方式主要有导热和对流两种。

在凝固过程中,通过合理的控制传热方式,可以影响晶体生长的速度和方向,从而控制晶体的取向。

其次,束流定向是定向凝固中的关键环节。

束流定向是指在凝固过程中通过施加外加的磁场、温度梯度或拉伸力等辅助手段,将熔融合金中的晶粒定向生长。

束流定向的方法有很多种,常用的方法有磁场定向、模具形状定向和温度梯度定向等。

这些方法可以在凝固过程中控制晶粒的取向和排列,从而获得所需的晶体结构。

第三,溶质重分配是定向凝固中的另一个关键因素。

在凝固过程中,合金中的溶质会因为凝固过程中的温度变化而发生重分配。

通常情况下,溶质倾向于富集在凝固前沿的液相区域,导致凝固后的固相区域出现不均匀分布的现象。

为了减小溶质的偏聚效应,定向凝固过程中通常采用稳态定向凝固和自辐射稳态凝固等技术。

最后,相界限控制是定向凝固中的另一个重要环节。

合金中的相界限对晶体的取向和力学性能具有重要影响。

在定向凝固中,通过调整合金的化学成分、凝固速度和温度梯度等参数,可以控制相界限的位置和形态。

这样可以使晶体取向更加均匀,并且减少晶界的数量和位错密度,提高合金的力学性能。

总的来说,铜的定向凝固是通过控制凝固传热、束流定向、溶质重分配和相界限控制等工艺参数来实现的。

利用这些技术,可以控制铜合金的晶体取向、结构和力学性能,为高科技领域中的应用提供了可靠的材料基础。

定向凝固定向凝固是指在凝固过程中采用强制手段,在凝固金属和未凝固金属熔体中建立起特定方向的温度梯度,从而使熔体沿着与热流相反的方向凝固,最终得到具有特定取向柱状晶的技术。

定向凝固是研究凝固理论和金属凝固规律的重要手段,也是制备单晶材料和微米级(或纳米级)连续纤维晶高性能结构材料和功能材料的重要方法。

自20世纪60年代以来,定向凝固技术发展很快。

由最初的发热剂法、功率降低法发展到目前广泛应用的高速凝固法、液态金属冷却法和连续定向凝固技术。

现代航空发动机的涡轮叶片和导向叶片是用铸造高温合金材料制成,这类材料晶界在高温受力条件下是较薄弱的地方,这是因为晶界处原子排列不规则,杂质较多,扩散较快,于是人们设想利用定向凝固方法制成单晶,消除所有晶界,结果性能明显提高了。

定向凝固技术广泛应用于高温合金、磁性材料、单晶生长、自生复合材料的制备等力面,并且在类单晶金属间化合物、形状记忆合金领域具有极广阔的应用前景。

制备方法:1. 发热剂法定向凝固技术的起始阶段。

基本原理:将铸型预热到一定温度后,迅速放到水冷铜底座上并立即进行浇注,顶部覆盖发热剂,侧壁采用隔热层绝热,水冷铜底座下方喷水冷却,从而在金属液和已凝固金属中建立起一个自下而上的温度梯度,实现定向凝固。

2. 功率降低法铸型加热感应圈分两段,铸件在凝固过程中不动,在底部采用水冷激冷板。

加热时上下两部分感应圈全通电,在加入熔化好的金属液前建立所要的温度场,注入过热的合金液。

然后下部感应圈断电,通过调节输入上部感应圈的功率,在液态金属中形成一个轴向温度梯度。

热量主要通过已凝固部分及底盘由冷却水带走。

由于热传导能力随着离水冷平台距离的增加而明显降低,温度梯度在凝固过程中逐渐减小,所以轴向上的柱状晶较短。

并且柱状晶之间的平行度差,合金的显微组织在不同部位差异较大,甚至产生放射状凝固组织。

3. 高速凝固法装置和功率降低法相似,多了拉锭机构,可使模壳按一定速度向下移动,改善了功率降低法温度梯度在凝固过程中逐渐减小的缺点;另外,在热区底部使用辐射挡板和水冷套,挡板附近产生较大的温度梯度,局部冷却速度增大,有利于细化组织,提高力学性能。

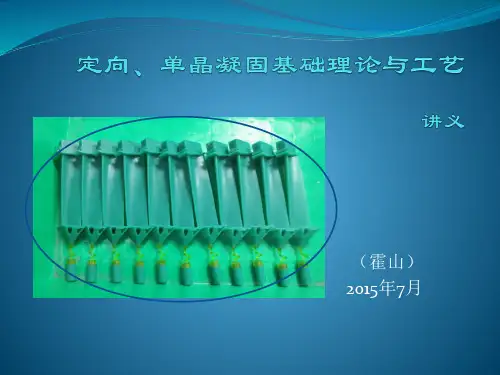

定向单晶凝固基础理论和工艺讲义定向凝固是指在凝固过程中使液态金属或合金的组织结构按照一定的方向排列,以得到具有特定性能和结构的晶体。

它是一种重要的金属材料制备方法,可以较好地改善金属材料的性能和结构。

单晶凝固是定向凝固的一种特殊形式,指的是在凝固过程中只有一个晶体核心在生长,最终获得单一晶体结构的材料。

单晶凝固材料具有优异的性能,如高温力学性能、抗氧化性能等,在航空航天、能源等领域有广泛的应用。

定向凝固的基础理论主要包括凝固动力学和结构演变两个方面。

凝固动力学研究凝固过程中的物理和化学变化,如凝固速度、晶界分布等。

结构演变研究凝固过程中的晶体生长和相变等现象,以及凝固过程中的微观结构演化。

定向凝固的基础工艺主要包括一次凝固、再结晶和热处理等步骤。

一次凝固是指将液态金属或合金置于特定的凝固器中,通过合适的降温速率使其凝固,并通过控制凝固条件来实现定向生长。

再结晶是指将凝固得到的多晶材料通过再加热至临界温度以上,使其再次凝固并形成单晶结构。

热处理是指对凝固得到的单晶材料进行退火、固溶和时效等处理,以进一步改善其组织结构和性能。

定向凝固的工艺条件包括凝固速率、温度梯度、晶界能等因素。

凝固速率是指液态金属或合金冷却的速率,过快或过慢的凝固速率都会导致晶体结构不完善。

温度梯度是指凝固过程中金属或合金的温度变化率,较大的温度梯度有利于晶体的定向生长。

晶界能是指晶界处的能量大小,控制晶界能可以减小晶界的数量和强度,提高材料的强度和韧性。

定向凝固是一项复杂的工艺,需要合理设计凝固器结构、控制凝固条件和优化热处理过程等。

通过不断深入研究定向凝固的基础理论和工艺,可以获得具有特殊结构和性能的材料,为各行各业的发展提供了重要的支持和保障。