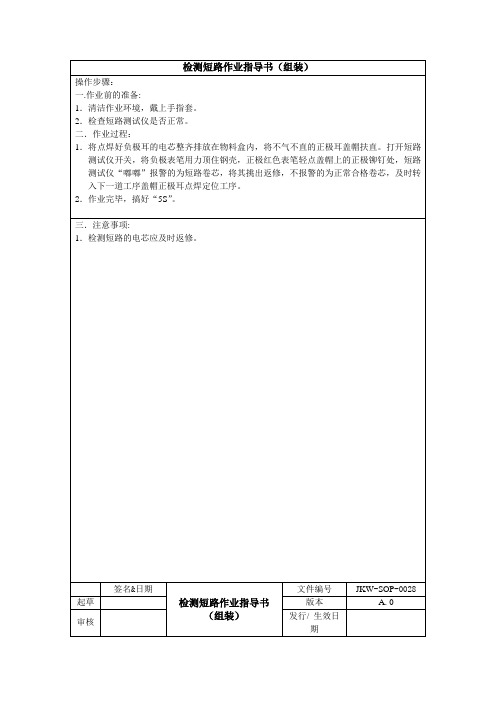

锂电池检测作业指导书

- 格式:docx

- 大小:11.67 KB

- 文档页数:1

锂电池来料检验作业指导书

Page 1 of 1

Rev.: A.0三階文件

MLK-W/I-034

I QC 作业指导书

1.目的

为了使操作员工能正确熟悉操作此设备及延长此设备的使用寿命,特制定此规范

2.适宜范围

本公司1202Y锂电池容量管控测试,适用IQC部

物料名称:1202Y锂电池

3.操作权限

经过培训合格的操作员工或工程管理人员方可使用

4.仪器界面功能说明6.注意事项

6.1 执行仪器校准设备精度调整时由专业人员进行,并完全按照说明书操作

6.2 检查此设备各连接线是否正确

6.3 长期不使用时,应保持仪器清洁

5.操作步骤重点简要说明

5.1 将1202Y锂电池电源线插入电源

5.2 电池容量的测试,IQC抽检需加严检验,具体看实际的数量来抽检.

放电测试,100mA的电流放5小时后电池电压需在2.8V以上,否则为不良品(每小时记录一次测试电压和电流)

5.3 需先保证电池充满,(未充满就会显示红等亮,已充满就会显示绿灯)

核准人:日期:编制人:

日期:审批人:日期:100MA

5小时后电池电压需在

2.8V 以上

锂电池接口

开关

将锂电池插入电源。

锂电池外观尺寸检验作业指示

文件阶层 三阶文件 文件编号 版 次 A0

页 码

图 示

检验作业步骤

检验作业要点

1、检查并清洁卡尺;

2、卡尺闭合,将卡尺归零,并按下ON/OFF 打开电源,并按ZERO/ABS 清零;

3、根据工艺标准要求,测定各规格型号电芯的长度;(如图2);

4、将胶纸整理平整,将电芯一端放入通规(检测电芯直径),电芯能轻松穿过,则为良品,否则为不良品。

(如图2、3);

5、检验完成后,检查电芯表面贴胶是否平整,无皱折,无错位、无翘起;(如图4、5);

6、检查电芯有无漏喷码,喷码定迹是否清楚,有无掉字、歪斜等;(如图5);

7、检查红黑胶、侧胶是否错位、平整、起皱等不良。

(如图5)

※在卡尺归零前,在卡测量端分别贴上一块胶纸,以防止测量时造成极耳短路。

※尺寸标准按各型号工艺。

※按AQL 抽样标准,对于发现的不良按其不良等级作出返工、返修处理。

主 料 注意事项

成品圆柱电芯

1、戴好手套或手指套操作,不得戴戒指、留长指甲等;

2、注意工作台面清洁;

3、时刻保持卡尺清洁,测试前保证卡尺量度正确;

4、检查贴在卡尺端的胶纸有无破损、皱折。

辅 料

工装、夹具、设备、仪器

手套、手指套

数显卡尺、通规。

1

2

3

4

5。

of

18序号数量110

23

版本

1、工作台面清洁无杂物;

2、操作员严格按照以下图示要求配戴劳保用品

3、整个作业过程中电芯不能短路现象,电芯不能跌落。

名称

物料

内阻仪器油笔

1、将电芯正负极接到内阻仪夹具对应正负极上(如图)

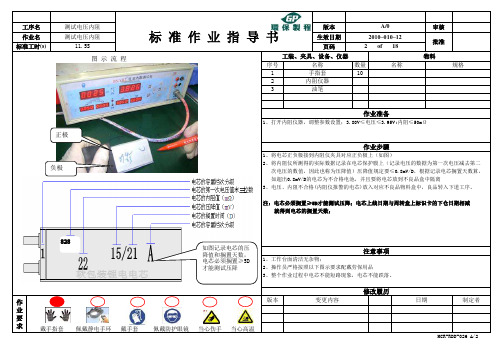

2、将内阻仪所测得的实际数据记录在电芯保护膜上(记录电压的数据为第一次电压减去第二 次电压的数值,因此也称为压降值)压降值规定要≤0.8mV/D,根据记录电芯搁置天数算,注:电芯必须搁置≥5D才能测试压降;电芯上线日期与周转盒上标识卡的下仓日期相减 就得到电芯的搁置天数;

作业要求

规格

作业步骤

戴手指套 佩戴静电手环 戴手套 佩戴防护眼镜 当心伤手 当心高温

名称 变更内容

1、打开内阻仪器,调整参数设置;3.80V≤电压≤3.95V;内阻≤50mΩ

如超出0.8mV/D的电芯为不合格电池,并且要将电芯放到不良品盒中隔离

3、电压、内阻不合格(内阻仪报警的电芯)放入对应不良品物料盒中,良品转入下道工序。

工序名测试电压内阻标 准 作 业 指 导 书

作业名测试电压内阻

标准工时(s)

版本A/0审核11.5S

页码

修改履历

2010–010–12生效日期批准2作业准备

工装、夹具、设备、仪器

MCR-RDD-026 A/2

手指套注意事项

制定者

日期

图示流程

828

三

正极

负极

如图记录电芯的压降值和搁置天数,电芯必须搁置≥5D 才能测试压降。

版 本页 码版本号000101A类客户锂电PACK-包装检验作业指导书第2页 共2页7、电池外观SHEN ZHEN UTILITY POWER SOURCE CO.,LTD 七、检验频率:1、半成品型号首检确认:5pcs/每型号,巡检:10pcs/1H,生产自检。

2、半成品性能首检确认:5pcs/每型号,巡检:10pcs/1H,生产全检。

3、半成品尺寸首检确认:5pcs/每型号,巡检:10pcs/1H,生产全检。

4、标贴规格首检确认:5pcs/每型号,巡检:10pcs/1H。

5、包装方式首检确认:5pcs/每型号,巡检:10pcs/1H,生产全检。

6、特殊要求首检确认:5pcs/每型号,巡检:10pcs/1H,生产全检。

从周转盒或流水线上取≤14PCS待检测的电池(具体可进一步参考各型号电池宽度),用左右手分别将其平摆放于距离眼眼睛200--300mm的对折环氧树脂板上(图1),目视全检电池表面外观,将不良挑出放置于不良品盒,确认无不良现象后,再将折板翻至另一面进行检验(图2),检验完后用左右手逐一将电芯叠加收起,依次检验电池头部(图3)、左侧面(图4)、底部(图5)、右侧面(图6)。

将所有不良挑出放置于不良品盒,整齐有序地将收起良品入盒或下转,并做好相关记录标示(图8),2013-7-301、增加检验环境:照明亮度800LUX以上;2、更改外观检验方法7、电池外观首检确认:5pcs/每型号,巡检:10pcs/1H,生产全检。

八、注意事项:1、所用接触人员必须佩戴静电环,静电手套等防静电措施。

2、摆放整齐,严禁堆放。

3、判定有争议的处理方法:①.参照限度看板;②.有明确量化指标的以菲林测量比对。

变更履历变更日期变更内容2013-3-25新版发行制定操太勇/2013-07-30审核批准图1图2图3图4图5图6图7。

Page 1 of 1

Rev.: A.0三階文件

MLK-W/I-034

I QC 作业指导书

1.目的

为了使操作员工能正确熟悉操作此设备及延长此设备的使用寿命,特制定此规范

2.适宜范围

本公司1202Y锂电池容量管控测试,适用IQC部

物料名称:1202Y锂电池

3.操作权限

经过培训合格的操作员工或工程管理人员方可使用

4.仪器界面功能说明6.注意事项

6.1 执行仪器校准设备精度调整时由专业人员进行,并完全按照说明书操作

6.2 检查此设备各连接线是否正确

6.3 长期不使用时,应保持仪器清洁

5.操作步骤重点简要说明

5.1 将1202Y锂电池电源线插入电源

5.2 电池容量的测试,IQC抽检需加严检验,具体看实际的数量来抽检.

放电测试,100mA的电流放5小时后电池电压需在2.8V以上,否则为不良品(每小时记录一次测 试电压和电流)

5.3 需先保证电池充满,(未充满就会显示红等亮,已充满就会显示绿灯)

核准人:日 期:编制人:

日 期:审批人:日 期:100MA

5小时后电池电压需在

2.8V 以上

锂电池接口

开关

将锂电池插入电源。

锂电池派克作业指导书一、引言锂电池是一种重要的能源储存设备,其在各个领域都有广泛的应用。

本文旨在为大家提供一份关于锂电池派克作业的指导书,帮助大家更好地了解和掌握这一知识点。

二、派克作业的定义和背景派克作业,也叫派克充放电测试,是指对锂电池进行充放电循环测试,以评估其性能和稳定性。

通过对锂电池进行派克作业,可以了解其容量衰减情况、循环寿命以及电池内阻等重要参数,为电池的设计和应用提供依据。

三、派克作业的步骤和注意事项1. 准备工作:首先,需要准备好测试设备和仪器,确保其正常工作。

同时,对测试环境进行必要的控制,避免影响测试结果。

2. 参数设置:根据具体的测试要求,设置好派克作业的相关参数,如充放电电流、充放电截止电压、循环次数等。

3. 充放电测试:按照设定的参数进行充放电测试,记录下每次的电流、电压和时间等数据。

4. 数据分析:对测试结果进行数据处理和分析,计算出电池的容量衰减率、循环寿命等指标。

5. 结果评估:根据数据分析的结果,评估电池的性能和稳定性,判断其是否符合要求。

四、派克作业的意义和应用派克作业是评估锂电池性能的重要方法之一,它可以帮助我们了解电池的寿命和性能退化情况,从而指导电池的设计和应用。

在电动汽车、储能系统和移动设备等领域,派克作业被广泛应用。

通过对电池进行派克作业,可以评估其在实际应用中的性能表现,为产品的研发和生产提供参考。

五、派克作业的挑战和未来发展方向在进行派克作业时,需要考虑到电池的安全性和稳定性等因素。

此外,派克作业的测试时间较长,需要耗费大量的资源和时间。

未来,随着电池技术的不断发展,派克作业的测试方法和设备也将不断改进和创新,以提高测试效率和准确性。

六、总结锂电池派克作业是评估电池性能的重要方法,通过对电池的充放电测试,可以了解其性能和稳定性。

派克作业在各个领域都有广泛应用,对电池的设计和应用具有重要意义。

在进行派克作业时,需要注意安全性和稳定性,并结合数据分析结果进行评估。

锂电池检测作业指导书

1核对采购订单及文件。

2任意抽取来料锂电池上、中、下层进行现场检测, 每批抽取10%进行检验。

3外观:锂电池表面无生锈,无残留物,无漏液,无变形,破损,正负极标识清晰、正确。

4结构尺寸:同样品,应符合装配要求。

5万用表连接专用测试架并开直流适当档测其流值,取值范围:

加10K欧负载测试架,电流值为320uA~350uA,电压为:3.0V~3.5V。

6电池正确放入测试架,测试时间控制在5秒内。

7放电测试:250mA/h电流为10mA;200mA/h电流为8mA,放电时间25小时,每批5PCS。

8充电测试:5~6V电压输入测试架,充电12小时,电流为45mA~50mA。

9锂电池严禁堆放。

10详细统计检测数据,不良率≤1%允收,>1~~2%上报组长批示,>2%上报主管批示。