电池来料检验标准

- 格式:xls

- 大小:159.50 KB

- 文档页数:7

电池电极材料检验标准目的本文档旨在制定电池电极材料的检验标准,以确保电极材料的质量和性能符合要求。

范围本标准适用于各种类型的电池电极材料,包括但不限于锂离子电池、铅酸电池、镍氢电池等。

检验项目本标准将以下检验项目列为主要考核指标:1. 尺寸和形状:检查电极材料的尺寸和形状是否符合规定要求。

2. 化学成分:分析电极材料的化学成分,确保各元素含量符合标准要求。

3. 物理性能:测试电极材料的物理性能,如密度、硬度、导电性等。

4. 微观结构:观察电极材料的微观结构,确保无明显缺陷或污染。

5. 粒径分布:测量电极材料颗粒的粒径分布,确保分布均匀。

6. 包装与标识:检查电极材料的包装和标识是否完好清晰。

检验方法根据不同的检验项目,可以使用以下方法进行检验:1. 尺寸和形状:使用光学显微镜或精密测量仪器进行测量。

2. 化学成分:采用化学分析方法,如X射线荧光光谱分析、原子吸收光谱分析等。

3. 物理性能:使用相应的测试设备,如密度计、硬度计、导电仪等。

4. 微观结构:使用扫描电子显微镜、透射电子显微镜等观察电极材料的微观结构。

5. 粒径分布:利用粒度分析仪等设备进行测量和分析。

6. 包装与标识:人工检查,确保包装完好无损,标识清晰可辨。

检验记录与评定对于每项检验项目,应编制相应的检验记录,并进行评定。

评定结果可以分为合格、不合格和待定三种。

参考来源[1] 国家标准化管理委员会. GB/T XXXX-XXXX 电池电极材料检验标准[M]. 北京: 中国标准出版社, xxxx.[2] 电池行业协会. 电池电极材料质量控制指南[M]. 北京: 科学出版社, xxxx.版权声明本文档为内部参考使用,版权归公司所有。

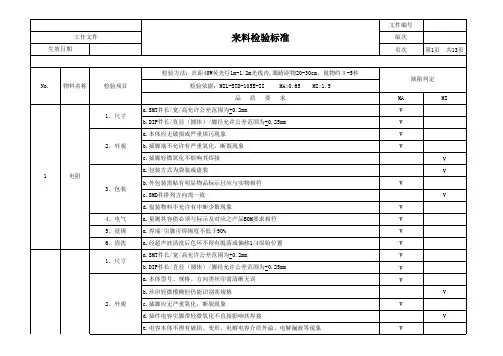

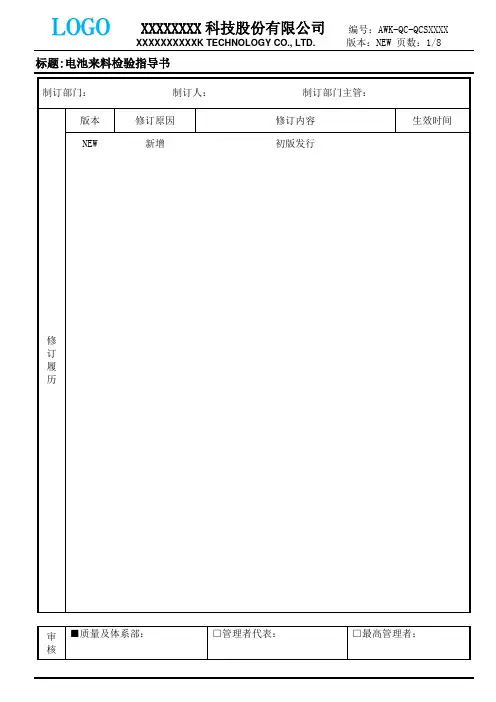

制订部门:制订人:制订部门主管:修订履历版本修订原因修订内容生效时间NEW 新增初版发行■质量及体系部:□管理者代表:□最高管理者:会签部门会签人/日期会签部门会签人/日期1.目的:1.1 指导质量及体系部IQC依此文件进行电池类物料来料检验及检验结果的判定;1.2 指导XXXXXX科技股份有限公司各电池厂商参考该文件进行电池出货前的管控。

2.适用范围:本规范适用于不同规格、料号、批次、电池供应商等电池的来料的检验,若客户有特殊要求依客户特殊要求执行。

3.定义:3.1 CR:致命缺陷,指容易对人身造成伤害、不符合法律法规或可能造成公司巨大损失的缺陷,如:物料含有昆虫、有害物质超标、电芯与承认不符、电池漏液、自燃、漏电>36V、平衡车电池突然断电等;3.2 MA:重要缺陷,指元器件功能降低或非主要功能丧失的缺陷;如:电池无输出电压、外壳严重破损、电压输出与规格书不符等;3.3 MI:轻微缺陷,指不影响元件功能或使用的缺陷;如:非主要外观破损且不影响使用,包装标识残缺,但仍能辨别等;4.权责:IQC负责本标准修订,IQC及各电池厂商负责本标准的实施。

5. 流程:见“6 内容与要求”6.内容与要求6.1 作业步骤:6.1.1 IQC首先会接到系统邮件报检通知或者相关人员通知,然后根据料号、批次号、产品名称等信息去库房查找物料并核对物料号、批次号、数量等信息是否正确,T-3物料优先检验。

6.1.2 找到物料后,首先看包装状态是否完好,破损箱/尾数箱必检,然后确定抽检比例(如来料1000PCS,每箱50PCS,共20箱;从20箱中每隔几箱要抽检一定的比例构成一个抽样数,确保抽样均匀,避免集中性不良)。

6.1.3 物料抽检结束后,将物料拿回检验区域,根据物料的特性等信息,查找对应的检测工具或量具(若工具、量具缺失或不匹配,没办法检验物料时,要及时上报负责人)6.1.4 测试前,首先确认检测量具及设检测设备是否齐全及完好6.1.5 入厂检验项目按6.4进行。

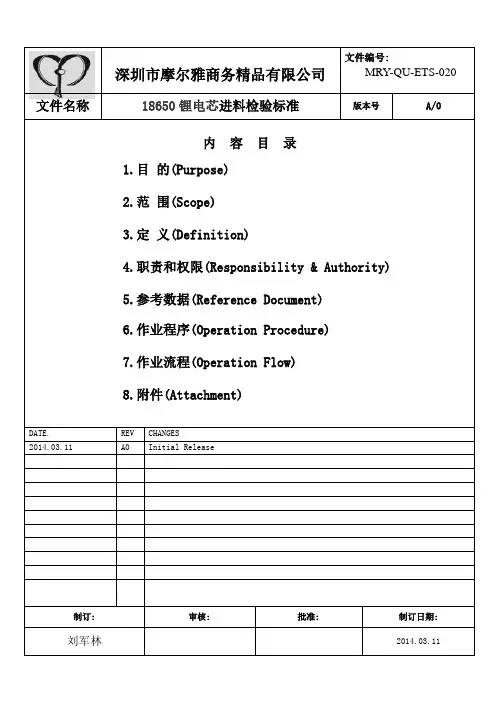

深圳市摩尔雅商务精品有限公司文件编号:MRY-QU-ETS-020文件名称18650锂电芯进料检验标准版本号A/0内容目录1.目的(Purpose)2.范围(Scope)3.定义(Definition)4.职责和权限(Responsibility & Authority)5.参考数据(Reference Document)6.作业程序(Operation Procedure)7.作业流程(Operation Flow)8.附件(Attachment)DATE. REV CHANGES2014.03.11 A0 Initial Release制订: 审核: 批准: 制订日期: 刘军林2014.03.11BJH-QU-ETS-020文件名称18650锂电芯进料检验标准版本号A/0一、目的提供本公司产品在进料检验时的判定标准,以达到公司的品质要求,并能符合客户的品质需求。

二、范围适用于所有18650圆柱型锂离子电池的技术参数及测试标准。

三、定义3.1引用标准:3.1-1)来料以抽验方式,采用GB2828.1-2003 LEVEL II正常单次抽验计划,进行随机抽样.(除电气性能测试按规定抽样外)3.1-2)允收水准(AQL)为:CR=0.01,MA=0.25,MI=0.65。

3.2缺陷定义:3.2-1)CR:制品凡具有危害使用者、携带者的生命或安全之缺失;3.2-2)MA:制品单位使用性能不能达到预期之目的或显著的减低其实用性质的缺点;3.2-3)MI:实际上不影响制品的使用目的之缺点;3.2-4)两个MI等于一个MA作判定标准。

四、职责和权限:1)IQC负责依据检验规范进行检验和判定;2)品质主管或SQE对有争议的问题进行判定。

五、参考数据参照样品及承认书、IQC标签管理规定、IQC材料检验规范、IQC检验异常处理、IQC来料检验报告、IQC周报、月报。

六、作业程序:6.1检验条件6.1-1)在600-800Lux光源下检验,且光源距离材料75 ±5cm;6.1-2)检验员目视距离及时间:目测距离为30~40cm,视线与观察面所成角度为30~90°;6.1-3)目视时间为:3-5S;6.1-4)视力:具有正常视力1.0——1.2视力和色感。

通用来料检验标准1、适用范围:该标准规范和指导本公司品质部来料检验工作。

2、检验依据:2.1抽样计划:MIL-STD-105E II(即GB2828-2012)2.2 AQL值:具体按对应物料的检验标准AQL规定值。

2.3外观功能未做特殊规定的按正常检验II级水准抽样,若与客户允收水准不符时按客户允收水准执行!2.4尺寸结构按20PCS/批检验。

2.5取样方法:每批货的总箱数少于或等于25箱时,须于5箱货品中平均抽取样品;每批货的总箱数少于5箱时,须于所有箱中平均抽取样品;每批货总箱数大于25箱时,须将总箱数开平方得出抽验箱数,样品须从抽验箱平均数中抽样检查。

2.6 检验标准分类:2.6.3 电子料类:如集成电路IC,电阻、电容、晶振、2.6.4 五金类:金手指,贴片五金、碰焊片……等2.6.4 塑胶类:如胶壳、马拉胶纸,纤维胶纸,青稞纸……等2.6.5 线材类:国标线,硅胶线……等2.6.6 插头类:JST,MOLEX,航空插……等系列3、检验程序及引用文件:《产品验证控制程序》《零部件确认书》《相关物料规格书》4、检验要求:4.1外观检验定义:本检验规范外观均按A级面制订,其他不易觉察面在该基础上可适当放宽。

4.2缺陷定义:4.2.1致命缺陷(CR)产品存在对使用者的人身及财产安全构成威胁的缺陷。

4.2.2严重缺陷(MAJ)不能达到制品的使用目的及客户难以接受的主要缺陷。

4.2.3轻微缺陷(MIN)上述缺陷以外的其它不影响产品使用的缺陷。

4.2.4可接受的缺陷(ACC)可接受的缺陷,在评价时使用,进料或出厂检查仅供参考。

4.3外观缺陷检查条件:在60W白炽灯距离检查者1-1.5m,眼睛与被测物距离30cm-40cm,且成45角度,被测物转动15度-30度范围,确认被测物之瑕疵。

4.4备注:若与客户检验方式或仪器精度不符时按客户接收水准执行。

注:1、以上四部分(电子、五金、包装及辅料、塑胶料)检验标准若测试项目内有括号说明样本数,则按括号内样本数抽取样本。

1、目的

使锂电池在我司入料及制程中相关检验人员有所依据,确保锂电池满足质量要求。

2、适用范围

适用于联维亚所有锂电池的来料检验。

3、职责

品保单位:依据本检验规范进行入料检验,判定检验结果。

4、引用标准

4.1弓|用GB/T31241-2014便携式电子产品用锂电池安全要求,GB/T18287-2013移动电话用锂电池总规范。

4.2抽样检验依GB/T 2828-2003标准,按一般检验II级水平,Cri:代表致命缺陷,AQL =0; Maj :代表主要缺陷,

AQL =0.4; Min :代表次要缺陷,AQL =1.0;常规充放电测试按特殊检验S-3级水平进行检验。

5、缺陷定义

5.1致命缺陷:产品存在对使用者的人身及财产安全构成威胁的缺陷。

5.2主要缺陷:功能缺陷影响正常使用,性能参数超出规格标准,导致客户拒绝购买的严重外观缺陷;包装存在可能影响到

产品形象的缺陷。

5.3次要缺陷:不影响产品使用,最终客户有可能愿意让步接受的缺陷。

6、工作工序

6.1检验条件

6.3储存条件

6.3.1储存最佳环境:依照样品承认书规范。

6.4保证期限

6.4.1允收入库后3个月内使用无需检测。

7、相关文件和记录

7.1按〈〈记录控制程序》的要求做好相关的检验记录并按要求归档保存;

7.2检验出现异常时按〈〈不合格控制程序》的要求进行处理。

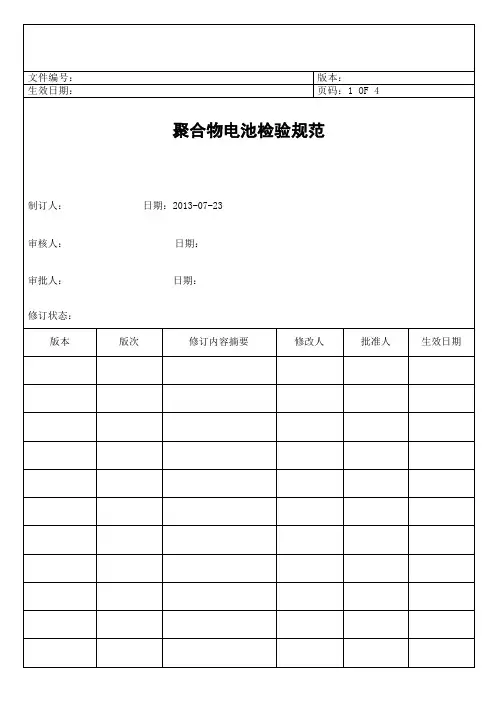

拟制审核批准生效日期

精品文档。

锂电池出货检验标准1.目的提供本公司产品在进料检验时的判定标准,以达到公司的品质要求,并能符合客户的品质需求。

2.范围本公司所有锂电池均适用。

3.检验条件温度:23℃(+5,-5)相对湿度:60%(+15%,-10%)距离:人眼与产品表面的距离为300—350mm。

或灯光垂直产品距离1米,使用40W日光灯时间:检测量面和其它不超过8s;每件检查总时间不超过30s(除首件)。

位置:检视面与桌面成45°;上下左右转动15°照明:100W冷白荧光灯,电池表面500-- 550mm(照度达500~550Lux)。

4.名词定义4.1 CR:制品凡具有危害使用者、携带者的生命或安全之缺失。

4.2 MA:制品单位使用性能不能达到预期之目的或显著的减低其实用性质的缺点。

4.3 MI:实际上不影响制品的使用目的之缺点。

5.所使用的仪器和工具:5.1电池综合测试仪5.2游标卡尺6.抽样计划与允收水准6.1来料以抽验方式,采用GB2828.1-2003 LEVEL II正常单次抽验计划,进行随机抽样.(除电气性能测试按规定抽样外)6.2允收水准(AQL)为:CR=0.01,MAJ=0.4,MIN=1.07.检验要求/标准:检验项目缺陷名称故障描述故障分类CRI MAJ MIN外包装货品检验单不符货品检验单项目不全或错误√外箱损伤、破损外箱严重破损,实物外露、洒落√外箱轻微受损√出货检验报告不符无出货检验报告或报告填写不全、错误√外观划伤表面因碰擦产生的刮花等现象√模印由于注塑成型过程中产生的印痕√色点、污点、凸点/凹点电池中间鼓起的变形2%-10% √电池中间鼓起的变形﹥10% √表面破损/划伤/脱油>1mm、缺少标志或标志不符√外表有积液、触点有锈蚀、锁扣过紧或过松√表面脏污,标志不清晰√。

1、目的为了使电池的来料检验有标准可依,保证电池符合设计要求和消费者的要求,特制定检验标准。

2、适用范围适用于本公司电池的来料检验。

3、检验环境3.1、检验场地:一般用户的使用环境; 3.1.1光线充足并且具有良好防静电措施;3.1.2环境温度:室温(10℃-35℃),环境湿度:20%-80%; 3.2、检验设备、工装:白手套、实配需要的物料。

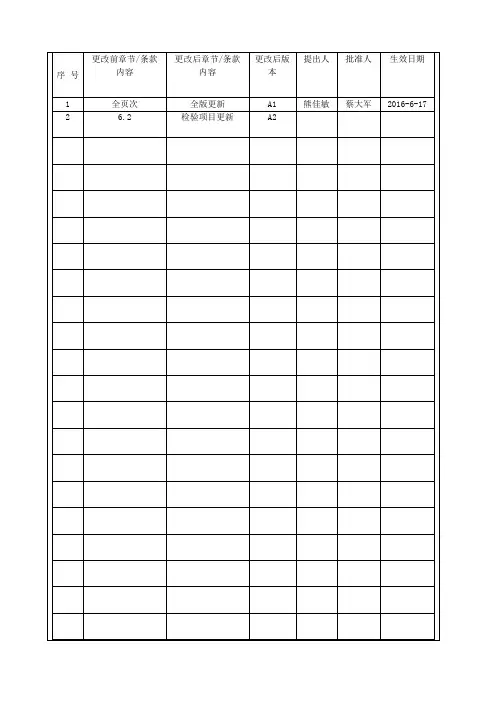

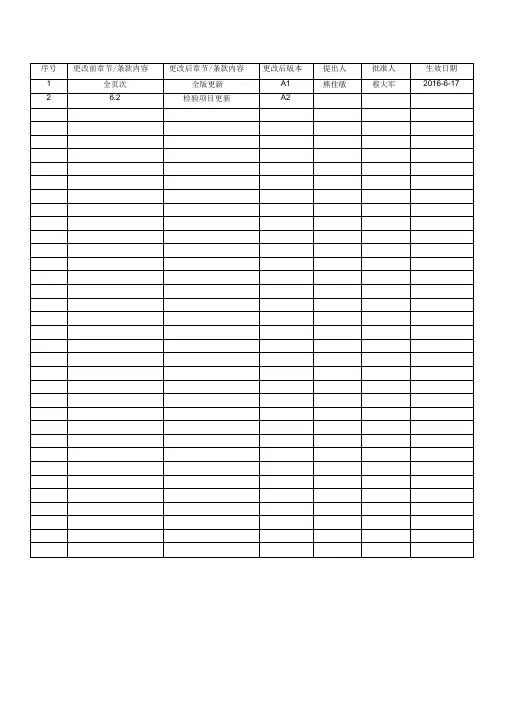

序号 变更编号版本 变更日期变更内容001A/011.首次发行。

制订 审核 批准 日期 日期日期4、检验条件4.1、检验者目视与产品之距离35公分,检验方向为垂直线前后左右45°;4.2、外观检验者以目视检查。

5、抽样标准产品抽样执行《中华人民共和国国家标准GB2828》一般检查II类水平,合格质量水平AQL具体见下表:缺陷名称AQL值致命缺陷(CRI)0主要缺陷(MAJ)0.4轻微缺陷(MIN) 1.06、检验标准6、1、外观:检验项目检验方式允收标准/规格备注包装目测包装方式及包装材质应符合要求不允许包装不牢固,开裂、破损、穿孔、鼓包外观目测外观洁净,拿起电池在30CM距离平视无刮伤、刮痕、破孔,变形现象,外观丝印符合规格书要求.五金部分表面无氧化变形五金部分与其它配合完全吻合,无高低不平的现象电压抽测万用表测试电压3.75V以上,如有特别要求依签定标准。

实配目测机械尺寸符合规格要求,装机须顺畅.6、2、信赖测试:(只针对铝壳包装锂离子电池)6、2、1、每批抽测3pcs检验项目检验方式允收标准/规格备注电池容量抽检按规格书要求进行容量测试依规格书电池负载抽检按规格书要求用电子负载仪进行测试.依规格书6、2、2、以下条件需做电池的信赖性测试6、2、2、1、厂商变更时;6、2、2、2、产品变更时;6、2、2、3、供应商每送三批次,做一次。

6、3、实装检验:每批实装2pcs,检查适配有无问题。