煤矿开采学矿井开采设计

- 格式:pptx

- 大小:4.33 MB

- 文档页数:49

煤矿矿井开采的合理布置与设计煤矿矿井开采是煤炭资源的重要获取方式,对于确保煤炭的安全生产和高效利用具有至关重要的作用。

合理的布置与设计可最大程度地提高矿井开采效率,降低事故发生的风险。

本文将从矿井布置原则、巷道设计、设备配置、监测系统等方面探讨煤矿矿井开采的合理布置与设计。

一、矿井布置原则矿井布置应遵循以下原则:合理利用煤炭资源;尊重自然环境;确保安全生产;提高经济效益。

首先,在合理利用煤炭资源方面,需要根据矿井附近煤层的地质条件和煤炭储量进行调查与评估。

合理确定采区的覆盖面积与布局,确保充分开采煤炭资源的同时,最大限度地减少资源的浪费。

其次,在尊重自然环境方面,应考虑到煤矿开采对周边环境的影响,尽可能减少对地表地貌的破坏。

要合理规划矿井布置,减少土地占用量,保护土地资源,避免对生态环境造成不可逆转的影响。

再次,在确保安全生产方面,布置与设计应充分考虑矿井的排水、通风等工程措施,保证矿井稳定与安全。

同时,根据煤层地质条件及矿井周围地质构造,合理确定矿井开采方式、工作面布置以及支护措施,确保矿井的安全运行。

最后,布置与设计要追求经济效益最大化。

将节约能源、降低生产成本作为目标,充分利用现代先进技术手段,提高矿井设施的自动化、智能化水平,增强生产效率。

二、巷道设计巷道在矿井开采中起着重要的通风和运输作用。

合理的巷道设计可以提高矿井的通风效果,同时也方便了煤炭的运输。

在巷道的布置方面,应根据煤层的产状和倾角确定巷道的高度、宽度以及布置的方向。

巷道的高度要满足通风设备的要求,保证良好的空气环流。

宽度则根据巷道的用途来确定,可根据车辆尺寸、堆煤设备及人员行走的需求确定。

同时,巷道的布置方向要遵循矿层产状与走向的规律,以适应煤层的开采需求,并兼顾开采工作面的连接。

巷道的支护措施也是设计的重要部分。

根据巷道的用途和地质条件,采用适当的支护方式,如钢拱架、锚杆等,保证巷道的稳定性和安全性。

三、设备配置煤矿矿井中的设备配置直接影响到矿井开采的效率和安全性。

1采区概况及地质特征1.1采区概况本采区为某矿第二水平第五采区,采区上部标高-150m,下部标高为-450m,其中三采区已采,七采区未采。

年产量为120万t/a区内煤层埋藏稳定,构造简单,煤质中硬,自然发火期为6-12个月。

区内涌水较小,无大的含水层和地下水,开采条件好。

采区内有一层煤,煤层埋藏稳定,构造简单,属于厚煤层。

煤层无瓦斯突出,顶底板稳定。

煤岩爆炸指数为34%-70%。

煤层瓦斯含量小,采区所属矿井属于低瓦斯矿井。

区内地质构造简单,为单斜构造,无断层和褶曲。

煤层倾角约为21°,采区走向长为2180m,倾斜长度为830m。

运输大巷布置在-450水平,回风巷布置在-150水平。

2.采区储量及服务年限2.1采区储量2.1.1采区工业储量Zg=2180⨯830⨯5⨯1.35=12213450t 2.1.2采区设计储量Zs=Zg-P1(P1为永久煤柱损失) P1包括井田境界煤柱、采区边界煤柱。

式中:采区边界煤柱:20×830×5×1.35=112050t Zs=Zg-P1=12213450-112050=12101400t 2.1.3采区可采储量Zk=(Zs-P2)⨯75%(P2为暂时煤柱损失)P2包括上山保护煤柱、区段保护煤柱。

上山保护煤柱:(830-40)⨯60⨯5⨯1.35=321135t式中: 区段保护煤柱:2180⨯30⨯5⨯1.35=441450tZk=(Zs-P2)⨯75%=[12101400-(321135+441450)]⨯75%=11338815⨯75%=8504111.25t2.1.4采区采出率η=/K S Z Z=11338815/12213450⨯100%=92.83%>75%2.2采区生产能力及服务年限工作制度:根据《煤矿安全规程》设计的工作日为330天,采用“三八”工作制,其中两班生产,一班检修。

每班工作8小时,每日提升为16小时。

煤矿矿井开采设计原则与步骤煤矿矿井开采设计是指根据地质情况、开采技术、安全要求等因素,对煤矿矿井进行系统的分析、计算和优化设计,确定开采方法、采煤工艺、支护方式等,以保证煤炭资源的高效开采和矿井的安全稳定运营。

煤矿矿井开采设计的原则和步骤如下:一、设计原则:1.系统性与整体性原则:开采设计必须体现矿山的系统性和整体性,即将整个矿山作为一个整体而设计,确保开采方案的科学性和可行性。

3.经济性原则:在保证安全的前提下,煤矿矿井开采设计必须注重经济效益,通过合理配置资源和优化设施,降低开采成本,提高开采效益。

4.可持续性原则:煤矿矿井开采设计必须注重环境保护,减少矿井对环境的影响,提高资源利用效率,实现可持续开发。

二、设计步骤:1.地质勘探:进行详细的地质调查和勘探工作,获取煤层的分布、厚度、倾角等地质信息,为后续的设计提供依据。

2.矿山规模确定:根据矿山的地质条件和可采储量,确定矿井的规模,包括开采深度、采场面积、巷道数量等。

3.开采方法选择:根据地质条件和矿山规模,选择合适的开采方法,如传统的直接采煤法、液化采煤法、短壁工作面法等。

4.采煤工艺确定:根据煤层的特点和开采方法,选择适当的采煤工艺,如顺槽放顶煤、双墩煤墙回采等。

5.支护方式确定:根据煤层的稳定性和采煤工艺,确定支护方式,如采用锚杆支护、预应力锚索支护等。

6.开孔网络设计:设计巷道的分布和布设,确定主巷道、副巷道和技术巷道等的位置和尺寸,保证工作面的顺利开采。

7.通风系统设计:设计矿井的通风系统,包括主风机的选型和布置、风道的设计和布置等,保证矿井内空气的流通和人员的安全。

8.输送系统设计:设计矿井的输送系统,包括皮带机、提升机、风机等,保证煤炭和人员的安全快速运输。

9.水源与排水系统设计:设计矿井的水源供给和排水系统,保证矿井内的供水和排水畅通,防止水灾事故的发生。

10.废弃物处理系统设计:设计矿井的废弃物处理系统,包括煤矸石的处理和储存,保护环境和资源利用。

《煤矿开采学》课程设计说明书第一章矿井开拓1 矿井的储量、生产能力、服务年限一.井田概况:井田境界:上自风化带(—30m),下至—660m,左右均为人为界线,走向长约为8490m,地面标高+50m。

井田内有两个可采煤层,自上而下为K1、K2,煤层倾角为15°,各煤层厚度,间距及顶板情况见综合柱状图。

各煤层成层平稳,地质构造简单,无断层,K1煤层较软f=1.1,但粘顶,K2煤层属于中硬,f=1.8。

各煤层煤的容重r=1.3t/m3,低瓦斯,煤层无自燃倾向,表土内有流沙。

矿井正常涌水量150m3/h。

矿井设计生产能力已给出A=150万吨/a。

二.矿井工业储量、可采储量的计算公式:Z g=S· M ·r S = L走向· L倾斜L倾斜=(660 -30)/sin15°Z k=(Z g-Z S) · CZ g:工业储量 Z k:可采储量 S:面积 M:煤层厚度r:煤容重 C:回采率 Z s:永损储量,按工业储量的5%计算。

三.计算结果:根据表中K1煤层厚度为2.2米属于中厚煤层,K2 煤层厚度为米属于厚煤层。

由于后煤层的采出率、不小于75%,所以K2煤层的采出率取78%,中厚煤层的采率不小于80%,所以K1煤层的采出率取82%。

算得结果如下表:四.服务年限验算:根据公式: T=Z K/AKK:矿井储量备用系数,矿井设计一般取1.3~1.5。

这里取1.5。

又A=150万吨/a。

可算出服务年限:T= 81.5 年。

A=150万吨/a属于大型矿井,根据大型矿井的服务年限要大于50年,所以此矿井的设计生产能力合理。

2确定井筒形式、数目、位置及布置:由于该井田地形平坦,不存在平硐开拓条件,表土内有流沙层斜井施工困难,所以,确定采用立井开拓(主井装备箕斗),并按流沙层较薄、井下生产费用费用较低的原则,确定井筒位于井田走向中部流沙层较薄处。

为避免采用箕斗井回风时封闭井塔等困难和减少穿越流沙层开凿风井的数目,决定采用中央分列式通风,回风井布置在井田上部边界的走向中部。

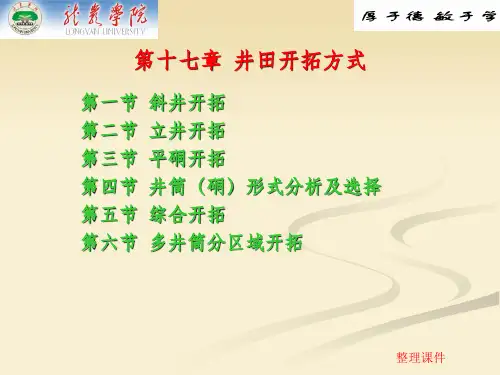

第十五章矿井开采设计第一节矿井开采设计的依据、程序和内容第二节矿井开采设计的设计方法目的要求:1、掌握设计目的与要求2、掌握开采设计的依据、程序和内容3、掌握开采设计有哪些具体方法重点、难点和突破的方法:重点:1、开采设计的依据、程序和内容2、开采设计的方法难点:突破方法:1、举例分析、讲解教学内容和步骤(附后)第三篇开采设计第十五章矿井开采设计学习目的与要求:通过学习,要求学生了解矿井开采设计的程序与内容,矿井开采设计方法及评价准则,掌握方案比较法的内容、步骤与注意事项,具有应用方案比较法进行矿井开采设计的能力。

矿井开采设计包括编制计划任务书(设计任务书)、编制设计文件、建设施工、竣工验收和交付生产四个阶段。

矿井开采设计从内容上分两部分按两个阶段进行:1.矿井开采方案设计:首先确定全矿或某一部分的开拓部署、井巷布置、生产系统等主要技术原则;2.巷道施工设计:其次根据已批准的初步设计或方案而进行单位工程施工图设计。

从程序上,矿井开采设计分:提交项目建议书、可行性研究、初步设计、施工图设计四个部分进行。

第一节矿井开采设计的依据、程序和内容一、矿井设计依据为顺利地进行矿井设计和保证矿井设计质量,必须具备下列设计依据。

(一)设计任务书设计任务书又称计划任务书,是生产管理部门向设计部门委托设计任务的文件。

其中明确规定了拟建项目的任务和设计内容、技术方向、设计阶段、设计原则、计划安排以及配套工程的发展计划与要求。

(二)井田地质勘探报告井田地质勘探报告是为矿井初步设计提供可靠的资源储量的依据。

保证井田境界和矿井井型不致因地质资料不准确而发生重大变化,影响煤炭资源既定的工业用途。

对地质条件特别复杂的小型煤矿及地方小煤矿,可以详查最终地质勘探报告作为资源储量的依据。

(三)国家总的建设方针、政策及现行有关标准和规范的要求为使煤炭工业基本建设健康发展,必须遵循国家正式颁发的与建设项目有关的方针政策,规程规范、规章制度和技术方向等;或国家对建设项目明确规定的有关文件,如指定采用某种设备或标准(通用、定型)设计等,井可作为设计依据。

前言本次设计是根据学院实训基地煤矿模型矿进行的毕业设计,包括矿井生产图纸和资料,进而对矿井进行的初步设计。

采矿工程毕业设计是采矿专业全部教学进程中的最后一个环节。

它是我们在完成本专业教学计划规定的学习内容之后,通过综合运用各学科的理论知识,根据某一矿井的实际情况,对其进行的系统化设计,这对提高我们理论分析和解决采矿工程技术问题的能力有着现实的实践意义,所以这也是采矿专业的核心。

设计是在我们搜集、整理和运用资料的基础上,通过贯彻执行《矿产资源法》、《煤炭法》、《煤炭工业技术政策》、《煤矿安全规程》、《煤炭工业矿业设计规范》之后,再进行井田开拓、准备方式及采煤方法的选择和矿山运输、提升、排水及通风的设计计算。

所有这些都能培养我们分析问题、解决问题的综合能力和撰写技术文件、绘制工程图件的基本技能。

衷心感谢院领导和采矿教研室的老师的帮助和辅导,尤其要感谢我的老师——,在这三个月里,正是他认真、耐心、详细的辅导,才使我能按时、按质的完成毕业设计。

由于本人知识水平和知识范围的限制,设计中难免有不当和错误之处,恳请批评指正。

摘要本设计是根据学院实训基地煤矿模型矿进行的毕业设计。

设计的井田面积为41平方公里,矿井年产240万吨,井田内煤层赋层较深,倾角不大,平均厚3.83m,瓦斯涌出量相对较小,煤层有自然发火倾向,矿井涌水量一般。

设计采用立井两水平暗斜井延深开采的开拓方式,采用倾斜长壁采煤方法,综合机械化一次采全高的回采工艺,用全部跨落法处理采空区,主要对矿井开拓方式、准备方式、采煤方法进行了初步设计,对矿井运输、通风、排水等生产系统进行了设备选型计算,对矿井各个生产系统的生产过程进行了描述,并对矿井各个生产系统和各生产环节之间的相互联系和制约关系进行了有关说明。

在设计过程中,尽量采用先进的技术和设备,矿井全部实现机械化,采用先进技术和借鉴已实现高产高效现代化矿井的经验,实现一矿一面高产高效矿井从而达到良好的经济效益和社会效益。

黄陵矿业集团黄陵煤矿井田开采设计第一章井田地质概况1.1井田位置及交通1.2地层及地质构造1.3煤层与煤质1.4开采技术条件1.4.1煤层顶底板条件1.4.2水文地质条件1.4.3煤矿瓦斯等级,煤层爆炸危险性,煤层自燃发火性第二章矿井储量、生产能力和服务年限2.1矿井储量2.2矿井生产能力确定2.2.1矿井生产能力确定2.2.2矿井服务年限计算第三章井田开拓3.1井筒形式、数目及位置的确定3.1.1井筒形式的确定3.1.2井筒数目的确定3.1.3井筒位置的确定3.2开采水平的划分及位置3.2.1井田内划分及开采顺序3.2.2开采水平的划分及水平标高确定3.2.3阶段运输大巷和回风大巷的布置3.3井底车场3.3.1井底车场形式选择及硐室布置3.3.2井底车场线路设计3.4方案比较、确定开拓系统第四章采煤方法4.1采区概况4.2采煤方法确定4.3采(盘)区的划分4.4采取巷道布置4.5采煤工艺设计4.6工作面劳动组织第五章矿井通风与安全5.1矿井安全5.2确定矿井通风方式、划分矿井通风阶段5.3矿井需风量计算与确定及风量分配5.4矿井通风容易与困难时期的通风阻力计算5.5矿井风等积孔计算5.6矿井安全5.6.1预防瓦斯措施5.6.2矿井火灾预防措施5.6.3矿井防治水措施5.6.4矿井防尘措施第一章井田地质概况1.1井田位置及交通黄陵矿业公司是陕西煤业化工集团所属的大型现代化核心企业,位于延安市黄陵县店头镇,素以“ 红色革命圣地、轩辕黄帝故里” 闻名于世的延安市黄陵县境内。

南距省会西安192 公里,北距圣地延安170 公里。

省道黄(黄陵)畛(上畛子)公路穿越矿区,直达甘肃境内,向东28 公里与201 国道及包(包头)茂(茂名)高速公路衔接,西(西安)延(延安)铁路从矿区东部通过,矿区铁路专用线在秦家川车站与西延铁路接轨。

1.2地层及地质构造黄陵煤田位于延安黄陵店头镇,在大地构造上位于中朝地台燕山沉降带的东南侧。

英国MBA商学院TOP10盘点史上最强商学院组团来撩!小站教育编辑为大家盘点英国MBA商学院TOP10盘点。

英国各大名校都有自己的商学院,其师资雄厚、教学研究质量上乘,想去英国留学读MBA的小伙伴,这10所顶尖商学院可是无数留学生的商科殿堂哦!选择对的商学院攻读MBA学位将会对你的职业生涯产生巨大的影响。

对於经验丰富的专业人员来说,它是你的职业生涯的投资,这将回馈在您未来的职业发展、薪水、学生支援、知识和人脉网络方面的机会。

1,伦敦商学院 London Business School伦敦商学院(LBS)已在英国MBA排名前十的大学中列为头号。

LBS教师致力于促进和支持学生的创新理念。

该校非常适合在追求MBA学位的同时也想享受充满活力的城市文化的学生。

根据最近的统计,96%的MBA学生在毕业后三个月内找到工作机会。

LBS网站上的学生的分享可以更深入了解学生对於学校师资方面、就业服务、联谊活动、俱乐部和社团的满意度。

85%的学生通过招聘公司前往海外工作,LBS对全球社会的贡献是非常大的。

伦敦商学院的在校生持续保持来自130多个国家。

课堂、研讨会和社交活动为学生提供了一个全球化的环境。

学校还组织各种活动、让学生互动并参与充满活力的校园氛围。

LBS在这充满初创创业精神的伦敦对初创企业非常支持。

Roti-Chai(一家创建于英国的印度连锁餐厅)的董事长Rohit Chugh就是伦敦商学院的校友。

2. 牛津大学赛德商学院Saïd Business School赛德商学院是欧洲最年轻的学校,成立于1996年,在英国牛津。

该校是以Wafic Said命名,他是叙利亚亿万富翁和学校的首席创始人。

该学院致力于将有关MBA的理论和概念有透彻又深入的授予学生。

学生成为多样的社区重要的一员,这有助于学生建立与队友,国际校友,着名学者和企业家的关系。

学生在牛津就学期间都能够享有职业指导服务。

学生们也能够获得个人和职业发展所需的资源。