DL-1P2S袋式过滤器说明书

- 格式:pdf

- 大小:255.67 KB

- 文档页数:8

布袋除尘器使用说明书目录一、布袋除尘器工作原理二、布袋除尘器整体设备布置三、布袋除尘器设备构造四、布袋除尘器的运行五、布袋除尘器的维护一、布袋除尘器工作原理含尘气体从袋式除尘器入口进入后,由导流管进入各单元室,在导流装置的作用下,大颗粒粉尘分离后直接落入灰斗,其余粉尘随气流均匀进入各仓室过滤区中的滤袋,当含尘气体穿过滤袋时,粉尘即被吸附在滤袋上,而被净化的气体从滤袋内排除。

当吸附在滤袋上的粉尘达到一定厚度电磁阀开,喷吹空气从滤袋出口处自上而下与气体排除的相反方向进入滤袋,将吸附在滤袋外面的粉尘清落至下面的灰斗中,粉尘经卸灰阀排出后利用输灰系统送出。

二、布袋除尘器整体设备布置双排布置,每一台除尘器共有滤袋数量960条。

总过滤面积3210 m2/台。

1)、滤袋采用Φ160标准规格,材质采用PPS滤料+PTFE覆膜,烧毛、热定型、PTFE乳液浸泡处理。

2)、除尘器采用下进风、外滤式过滤方式,除尘器的滤袋利用弹簧涨圈与花板联接,形成了干净空气与含尘气体的分隔。

滤袋由袋笼所支撑。

3)、在清灰时由PLC发出信号给电磁脉冲阀(进口),通过喷吹管喷出压缩空气,使滤袋径向变形抖落灰尘。

4)、除尘器顶部设检修门,用于检修和换袋(除尘器的维护、检修、换袋工作仅需在机外就可执行,不必进入除尘器内部)。

5)、除尘器设有保温层、顶部防雨棚,防止在环境条件下结露现象的发生及保护除尘器顶部装置。

6)、除尘器配置进风分配系统,有效地使进入除尘器的含尘气体均匀地分布到每个滤袋,防止清灰过程中滤袋间的碰撞和摩擦,有利于滤袋使用寿命的延长。

7)、除尘器灰斗设置电加热装置,防止积灰结露,保证了除尘器灰斗卸灰的顺利进行。

8)、整个除尘器控制系统采用PLC进行自动控制,设置定时清灰控制方式并设有压力、温度、料位等检测报警功能。

除尘器电控柜密封门可防尘、防水、防小动物。

三、布袋除尘器设备构造每台除尘器都有结构上独立的壳体,除尘器主要由滤袋室、吹清灰装置、进排气风管、灰斗、压缩空气系统、电控装置、控制系统及其它等部分组成。

微孔过滤器ZG-10.0使用说明书制作单位:生产基地:公司电话:公司传真:邮 编:编制日期:目录一、 产品介绍 (3)二、产品特点 (3)三、滤芯的选择 (3)四、设备技术参数 (4)五、使用说明 (4)六、操作注意事项 (6)七、设备的维护与保养 (6)八、售后服务承诺 (7)九、合格证 (7)十、随机附件表 (8)一、产品介绍:本设备可用于食品、乳品、饮料、酒类、中药、化工行业的液体物料的气体的过滤。

采用折叠式滤芯,折叠式滤芯是一种先进的固定型深层过滤芯,过滤公称精度范围可以从0.1μm直600.1μm。

滤膜不受进料压力波动而影响过滤精度。

其特有的低压差,高通量、良好的过滤精度能较低的经济费用成为取代线绕式、棉饼和纸板等非固定型过滤芯的新型滤芯而深受用户欢迎。

二、产品特点:①化学相容性广、流通量大、压差低、使用寿命长。

②过滤精度范围广、选择度大、可满足各种应用场合。

③采用热熔工艺,牢固且无释放物污染产品。

三、滤芯的选择:1、滤芯的用途很广泛,滤芯的品种、规格较多,选择型号是很重要的。

根据用途可分为过滤液体和气体二种,规格大小可以分为5〃、10〃、20〃、30〃和40〃等。

工作压力一般在0.1Mpa—0.4 Mpa。

由于滤芯孔径不同,其流量也不尽相同,如0.2um—0.4 um过滤沌水的标准在300—500kg/h,如果要提高每小时的过滤量,则可以用多芯或20〃、30〃、40〃英寸组合,例如要过滤5t/h的无菌水,则可以选用0.2 um,30英寸7芯的过滤器。

若过滤杂质多且有粘度,则应添加前置预过滤设备。

气体的过滤与液体过滤稍有不同,它的过滤量以每分钟立方气体来计算。

10英寸滤芯,孔径φ0.22 um,压力在0.12 Mpa,压差在0.01 Mpa时,流量为4-6m3/min,在发酵工业上广泛应用。

2 、合适的滤芯,选用适当的孔径,若要除菌则选用0.2um-0.5um孔径的滤芯、药用针剂、抗菌素、血制品等用聚砜滤芯。

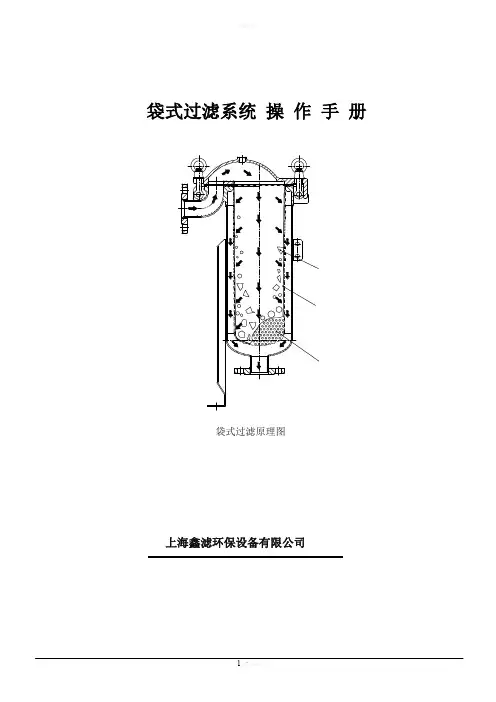

袋式过滤系统操作手册袋式过滤原理图上海鑫滤环保设备有限公司一、产品简介袋式过滤系统原理袋式过滤器是一种新型的过滤系统,滤机内部由金属内网支撑着滤袋,强磁棒组成。

液体由入口流进,经磁棒吸附,滤袋过滤后流出,杂质则被拦截在滤袋及磁棒中,如下图所示。

滤袋和磁棒可更换或清洗后继续使用。

二、安装准备警告:开盖后,下落的盖子会伤手。

1、首先,请确认安装袋式过滤系统所需的配件是否已经准备齐全:①袋式过滤器主体②O型密封圈③支撑网④滤袋和磁棒⑤压力表(选配);2、检查O型密封圈和滤机上的O型槽,若O型密封圈变形,出现划痕或破裂,或O型密封圈接合部位有问题,请更换新的配件。

安装安装时,请按以下步骤作业:1.将袋式过滤器安置在需过滤的工位上,连接进出口法兰或管牙后,加以固定;闷堵排气口,或配置排气阀。

夹套型连接保温热源。

2.将金属内网轻轻放入袋式过滤器中,使内网领口与袋式过滤器口吻合。

3.放置滤袋,使滤袋环口和金属内网领口吻合,然后将带有磁棒的压板放入设备内将滤袋压紧即可。

4.将O型密封圈放入O型槽,O型密封圈不能扭曲或变形,多袋滤机扣上滤袋压环。

5.一手握住上盖把手,一手抓住上盖的另一端(多袋滤机转动顶端手轮),将上盖对准袋式过滤器口,缓缓放下,自然平压于O型密封圈及滤袋环口上。

6.上盖对准后,同时拧紧对角的两个吊帽,将所有吊帽一一拧紧(用短棍插入吊环内绞紧)。

7.关闭安装在袋式过滤器顶部的排气阀。

8.请检查各连接管道是否牢固;工作压力是否在允许范围内。

9.打开输出阀门。

打开热源进入阀,缓慢升温,使滤机温度升到指定温度。

10.慢慢地打开输入阀门,让液体缓缓流入并充满滤机,防止液体突然冲击滤袋,造成破裂,然后观察有无泄漏。

若未出现泄漏,即可开始过滤。

二、日常使用及维护一、日常使用工作中的过滤系统需经常检查进出口的压力差,当压力差达到0.05~0.1MPa时,应及时更换滤袋,以免压差过大使滤袋破裂和支撑网损坏。

二、正确打开过滤后的滤机上盖:警告:不要在袋式过滤器内有压力的情况下开盖,否则剩留液体可能喷出,并造成液体流失和人员伤害。

一、实验目的(略)二、实验原理袋式除尘器是利用滤布捕集尘粒的一种过滤式除尘装置。

以袋式除尘器为代表的表面过滤式除尘器被广泛应用于锅炉烟气除尘及工业排放粉尘的捕集。

其捕尘过程分为两个阶段,首先是含尘气流通过清洁滤布,此时起作用的主要是纤维,一般滤布的网孔在20~50μm之间,故清洁滤布的过滤效率并不高,其后当捕集的粉尘不断增加,一般部分尘粒嵌入到滤层内部,一部分覆盖在表面形成一层初尘层,在此后的过滤阶段中,含尘气流的净化主要靠初尘层,这时初尘层起着比滤料更重要的作用,使得除尘效率大大提高,从这种意义上讲,袋式除尘器实际上是以尘粒除去尘粒。

在正常运行情况下,袋式除尘器具有很高的除尘效率,即使是对微细粉尘,其除尘效率也在95%以上。

袋式除尘器的形式、种类很多,可以根据其不同特点进行分类:⑴按清灰方式:清灰是袋式除尘器运行中十分重要的一环,实际上多数袋式除尘器是按清灰方式命名和分类的。

常用的清灰方式有振动清灰、反向吹洗清灰(也称逆气流清灰)、气环反向吹洗清灰、脉冲喷吹清灰四种。

⑵按滤袋形状:滤袋有圆袋和扁袋两种。

⑶按含尘气流进入滤袋的方向:有内滤式和外滤式两种。

⑷按进气口位置:有上进风和下进风。

三、实验台结构本实验台采用下进风、外滤式、负压操作,净化后的气体由除尘器上部排出。

实验台由滤尘器本体、进出风风管、高压风机、风量检测、静压检测、发尘装置等构成。

在本体的正面和背面装置了有机玻璃视窗,通过视窗可以滤尘袋的悬挂结构,8支圆形滤尘袋均匀排列的悬挂在本体上部,滤尘袋上部入口设置了文氏管与喷孔,在本体的左侧连接着出风管道,出风管道用软连接与9-19型高压风机相连,出气管道的适当位置上设置了笛型管,用以检测滤尘器的排出风量。

整机工作风量大小可通过风机出口上的调风门进行调整。

在本体的右侧连接着进风管道,通过进风管道上设置的进口锥形集流器可测量进入滤尘器的风量。

在进风管道与出风管道的适当位置设置的静压测点可测量出滤尘器的阻力。

袋式过滤器安全操作及保养规程背景介绍袋式过滤器是工业、矿山等行业常用的一种设备,主要用于对液体、气体的过滤、分离、净化等作用。

在使用袋式过滤器的过程中,需要注意安全操作和保养规程,以保证设备的正常运转和延长使用寿命。

安全操作规程1. 操作前准备在使用袋式过滤器前,需要进行以下准备工作:1.确认设备的型号、规格和使用介质,根据实际需求调整相关参数。

2.检查设备及管道连接部位是否紧密,无松动、渗漏等现象。

3.熟悉设备的控制系统及操作面板,检查设备的电气设备是否正常工作,避免出现电气故障。

2. 启动操作1.开启进料泵,使介质经过过滤器中心进料管,2.待介质进入袋式过滤器内,通过过滤袋并过滤出杂质和小颗粒。

3.在过滤过程中,定期观察压力表的指示,确保袋式过滤器正常工作,压力不超过规定范围。

4.当发现压差过大时,需要停止进料泵并清理过滤袋。

3. 关闭操作1.在使用过程中,需要定期检查液位高度,保持设备正常的供液水平。

2.根据设备特性和实际情况,合理调整操作参数和过滤袋更换周期。

3.如果需要对袋式过滤器进行停用,需要根据操作面板上的要求,正确地按照关机程序进行操作。

保养规程1. 常规保养1.在使用过程中,必须严格按照操作规程和使用手册的要求进行操作。

2.定期检查袋式过滤器的机身和过滤袋的状态,如发现管道漏气、压力异常等情况,应及时进行维修或更换。

3.每次停机后,应及时清理设备,以确保过滤袋的清洁程度。

2. 定期保养1.定期检查设备的电气系统、机械构架和管道连接部位,确保设备的安全稳定运行。

2.按照使用手册的要求,定期更换设备内的过滤袋,保证袋式过滤器的过滤效果达到最佳状态。

3.每年对设备进行全面维修和保养,检查机械、电气系统和管道连接情况,安装和更换设备的相关部件。

注意事项1.在停止袋式过滤器时,一定要先停止进料泵,避免液体在管道中造成压力过高,导致意外发生。

2.在更换过滤袋时,一定要确保过滤袋完全安装到位,避免造成不必要的浪费和设备损坏。

1 概述脉冲袋式除尘器由下列各部件组成排气口、上部箱器、喷射管、文氏管、控制器、气包、控制阀、进气口、滤袋、框架、中部箱体、灰斗和螺旋输送清灰结构等。

根据安装位置制造可提供立式支架或座式支架。

含尘气体由进气口进入装有若干滤袋的中部箱体,经过滤袋气体得到净化,粉尘被分离在滤袋外表面。

净化后的气体经文氏管进入上箱体,由排气口排出。

待经过一定的过滤周期,进行脉冲喷射清灰。

每排滤袋上部都装有一根喷射管,经脉冲阀与压缩空气气包相连喷射管上的喷射孔与每条滤装的上部敞开口相对应,滤袋上部尚开口安装有文氏管。

由控制器定期发出脉冲信号,通过控制阀使各脉冲阀按顺序开启。

此时,与该脉冲阀相连是喷射管与气包相通,高压空气以极高速度从喷射孔喷出,在高速气流周围形成一个比喷吹气动,同时产生瞬间反向气流,将附着在滤袋外表面上的粉尘吹扫下来,落入灰斗,并经排会阀排出。

各排滤袋依次轮流得到清灰。

2 方案论证2.1MF脉冲除尘器的国内外产品比较分析2.1.1. 概述80年代以来,世界各国的除尘设备有了很大的发展。

1) 对环境污染的控制标准趋于严格在美国,1963年颁布了洁净空气法(Clean Air Act)以后,于1970年、1975年、1977年多次修订,1990年修订和补充的洁净空气法经国会通过后成为一部目前国际上最为严格和详尽的法规。

在德国,规定各种工业污染物的排放标准为50mg/m3,不久前公布的17B1mSchV标准中规定日平均浓度为l0mg/m3, 1/2小时的平均浓度为30mg/m3.在日本对于通常的燃煤电厂烟气净化系统要求其出口粉尘排放浓度小于30mg/Nm3,而在大城市附近的燃煤电厂,其要求与燃油电厂相似,要求低于10mg/Nm3。

我国自1973年第一次公布13种物质的试行排放标准以来,各个工业部门都相继制定了本行业的粉尘排放标准。

例如,工业锅炉的排放标准是按照大气环境标准的一、二、三类地区来确定的,1983年的标准(GB3841- 83)分别为200, 400, 600mg/Nm3, 1992年公布的标准(GB13271一91)对于1992年8月1日前安装的分别为200, 300, 400mg/Nm3,而8月1日以后安装的则分别为100,250,350mg/Nm3,同时对SO2的排放浓度也提出了要求。

DLS型自动反冲洗滤水器产品说明书高精净化设备目录一、概述二、机器结构和工作原理三、性能特点四、主要技术参数和过滤性能曲线五、机器的安装、操作与维护一、概述在一般的过滤装置中,随着过滤过程的继续,液体的固相杂质截留在过滤元件表面,引起压力降增加,过滤阻力增大,过滤效率下降。

这时一般需中断过滤操作,更换过滤元件或取出清洗,既费时又费事,影响处理效率。

DLS新型全自动反冲洗滤水器很好地解决了这个问题,该种滤水器具有连续过滤、自动反冲洗排污、结构紧凑、运转平稳可靠、处理量大、运行费用低、使用寿命长等优点。

DLS型自动滤水器的清洗、排污过程是在设备运行过程中自动进行的,在反冲洗排污的同时,仍能进行过滤操作,不影响正常供水。

本过滤器主要用于电站辅机冷却水、工业循环水、消防用水、洗涤液及其它类似悬浮液的粗滤和精滤。

二、机器结构和工作原理1.机器结构滤水器结构简图如下:驱动装置驱动装置由电机、减速机组成,带动传动轴低速转动,具有扭矩大,可靠性高等特点,如发生意外阻塞,扭矩超出最大设计值时,电器保护系统自动停机并发出报警信号。

过滤元件过滤元件固定在中间盘上,在外两个圆周上均匀分布,保证了在固定壳体容积具有最大的过滤面积。

每个过滤元件(滤芯)呈圆筒状,采用楔形截面的耐蚀钢丝条与上下封头焊接,每根丝条的间隔按过滤精度的要求等间隙均匀布置,在长度方向还焊有有多道环箍,该滤芯不仅具有足够的抗变形的刚度和强度,而且可以严格保证过滤的精度。

反冲洗装置反冲洗装置由转臂和密封机构组成,连接于传动轴,是机唯一转动部件,转速低,运行平稳,同时采用专门机械密封结构设计,具有密封性能好、磨损自动补偿功能,保证了反冲洗顺利实现和机器正常可靠的运行。

差压控制器引进德国海隆(HERION)技术生产的双触点差压控制器采用波纹管式的传感器,可用于空气、气体、水蒸气等中性气体和水、油、制冷剂等液体介质,控制器的设定值可调,调节围0.02~1.6MPa,工作压力围0.05~2.5MPa。

Filtration+SeparationMarch/April 2016contaminants from the wastewater before processing it through an ultrafiltration system prior to discharge. The pads had to be changed twice per day in a messy, labor intense process that resulted in an average of three hours of downtime daily.The contaminants collected by the filter pads include oils, zinc oxide particles and silicates that were uncontained once the press was opened, exposing workers to potential irritants and allergens.Challenges“Twenty-one hours of downtime per week in a plant operating 24/7 had become increasingly unacceptable to the customer,” said Anita Gupta, product manager of the Eaton distributor, John Brooks Company of Toronto, Ontario, “so they started looking at alternatives like bag filters and manually cleaned cartridge-type filters. They had notconsidered a self-cleaning automatic filter until we showed them the DCF-800.”The plant processes an average of 400,000 gallons of water per week through the system. Twelve 40-micron filter pads with a total surface area of 48 ft 2 removed about 10 lbs of contaminants from the wastewater stream. Two sets were used per day to remove a total of 20 lbs of contaminants.Self-cleaning filter packs a punchnvironmental regulations at a US custom packager of consumer products required process water to be free of specified contaminants prior to being discharged. Their current system was labor intensive and resulted in much downtime. Eaton’s DCF-800 self-cleaning automatic filter was the answer.One of the largest custom packagers of consumer products in North America produces and distributes many popular national brands of household andpersonal care products in plants located across US and Canada. Environmental regulations at their plant require processwater to be free of certain specified contaminants prior to being discharged into the public sewer system.The customer was using a large, 24 in x 24 in filter press equipped with a dozen 40-micron filter pads to remove flocculatedWater & wastewaterThe unique circular cleaning disc design ensures intimate contact with the screen to thoroughly and uniformly clean the media.900015 1882/16 ©2016 Elsevier Ltd. All rights reservedFiltration+Separation March/April 2016Given those figures, the customer’s engineers were understandably skeptical that the physically small DCF-800 could successfully replace the large filter press. Gupta’s team overcame this by introducing them to another customer using a DCF filter in a similar application who was able to answer their questions and demonstrate the success of the unit in operation.SolutionGupta’s team replaced the filter press with a DCF-800 filter with a 38 micron screen. The result was improved protection for the downstream ultrafilter over the old filter press with no adverse impact on flow rates.DCF series filters are believed to be among the most efficient mechanically cleaned filters currently available. Operating at consistently low differential pressures they deliver simple, reliable operation with a low initial investment. They are particularly efficient for filtering viscous, abrasive or sticky fluids, making them an ideal choice for this application.The DCF filter consists of a cylindrical stainless steel housing that holds filter media. Fluid enters the element and flows through to the outlet, depositing any contaminants on the inside wall of the element.A spring-loaded cleaning disc movesup and down, wiping the filter element clean and depositing the contaminants at the bottom of the housing out ofthe flow path. Cleaning frequencycan be based on time, differential pressure, manual selection or any other application specific criteria. Becausethe filter remains in service while being cleaned, DCF filters support high process efficiency.ResultsThe customer has eliminated an average of three hours per day of downtime and the associated labor cost of maintainingthe filter press plus the cost of new filterpads and the disposal of used ones.“The ability to reduce significantdowntime and create a saferenvironment is what makes theDCF technology so unique inthis application,” said Eatonregional sales manager, AldoGuarneri. “A low differentialpressure and lower cost ofproduction was the ultimate goal.The DCF-800 achieved both andsurpassed all expectations.”“Based on labor cost alone, theDCF-800 will pay for itself in lessthan a year,” Gupta noted, “not evenconsidering the associated savings.And, since the DCF-800 is nowremoving particles down to 38microns, the life of the ultrafilterhas been significantly extended,further reducing the company'soperating costs.”Building on this successfulapplication, the customer hasinstalled an Eaton filter on anotherprocess line to remove anyresidual contaminants fromanother product immediatelyprior to bottling. “The factthat they trust Eaton filtersto safeguard the reputationof a major brand useddaily by millions ofconsumers is the greatesttestimonial one could expect,”Gupta said.Reducing waste disposalcosts in Canada, whereenvironmentally friendlybusiness practices arestrongly encouraged,provides not only financialsavings, but also helps thecompany employ sustainablebusiness practices. •/FiltrationEaton's DCF mechanically cleaned filters operate at aconsistently low differential pressure and deliver simple,reliable operation in which a low initial investment is a keydriving factor."The ability to reduce downtime and createa safer environment is what makes the DCFtechnology so unique in this application."91。

压缩空气过滤器压缩空气过滤器操作维护手册操作维护手册操作维护手册((源语言源语言 EN EN))警告重要动作或规程,如果操作不正确可能会造成人身伤害或死亡。

警示重要动作或规程,如果操作不正确可能会损坏本产品。

必须穿戴合适的手套。

强调如何处理使用过的零件和垃圾。

压力泄压每隔6个月更换过滤器外壳/型号高效滤芯确定使用正确的工具时间/持续时间警告必须由合格的专业人员安装、维护本产品,安装、维护之前必须认真阅读产品使用说明、相关标准和相应的法规要求。

电池使用注意事项电池使用注意事项如果发生吞食电池的情况,请立即进行医疗救治。

禁止以加热、充电或其他方式试图回复使用电池。

禁止将电池投入火中。

禁止拆开电池。

更换电池时必须同时更换整组电池。

禁止将新旧电池混用。

请保留用户指南以备将来参考之用。

请保留用户指南以备将来参考之用索引索引1. 技术要求技术要求2. 安装说明安装说明3. 启动与操作启动与操作4. 附件附件5. 备件备件((维修包维修包))6. 维护维护型号型号 BSPT/NPT BSPT/NPT 口径口径流速流速尺寸尺寸重量重量工艺参数工艺参数过滤器等级过滤器等级过滤器型号过滤器型号最大工作压力最大工作压力最高工作温度最高工作温度最低工作温度最低工作温度1. 1. 技术要求技术要求F35I - F2378I过滤器等级过滤器等级最大工最大工作压力作压力作压力最高工作温度最高工作温度最低工作温度最低工作温度磅/平方英寸平方英寸((表压) P sig sig巴(表压表压)) B arg arg型号管径F35I - F2378I过滤器等级过滤器等级最大工作压力最大工作压力最高工作温度最高工作温度最低工作温度最低工作温度磅/平方英寸(表压表压))P sig sig巴(表压表压)) B arg arg型号型号管径管径ABCD重量重量毫米毫米英寸英寸毫米毫米英寸英寸毫米毫米英寸英寸毫米毫米英寸英寸千克千克磅安装说明安装说明建议进入分配系统之前对压缩空气进行处理,在关键使用点或场合也要提前处理。

操作和维护使用说明(袋式滤器系列用)1/概述袋式过滤器由于结构的合理和精心的加工和严格的质量控制,故能确保用户放心安全使用。

尽管如此,安装和使用不当也可能造成滤器的损坏。

过滤器的进出口未被关闭及空气排放阀未放空之前,严禁打开过滤器。

袋式过滤器的操作和维护须有专人负责。

2/安装和调试安装袋式过滤器前请务必检查现场使用参数(温度、压力等) 是否与袋式过滤的设计参数相符,与袋式过滤铭牌上的规格参数与操作条件相符合。

严禁超温、压操作。

检查袋式过滤器的密封圈材质与袋式过滤器过滤介质是否相适应。

袋式过滤器对选材(包括袋式过滤器、密封圈、过滤材料) 不符合所引起的袋式过滤器使用失效。

3/启用松开环首螺母。

可用合适的棒旋开环首螺母至螺栓能向下翻起。

打开顶压盖,检查滤袋型号后将过滤袋放入支撑滤网中张开过滤袋并尽可能贴合于支撑滤网壁上,以便过滤袋受压时能平均获得支撑保护。

过滤袋必须与支撑滤网连接位贴合平合,以确保压环,压紧到位。

锁紧顶压盖的操作与开启顶压盖操作相反。

密封О圈损坏后请及时更换。

不能用顶压盖环首蜾丝过载锁紧而达到密封要求。

锁紧顶压盖的环首螺栓应按交叉顺序逐个分步旋紧。

第一步,旋紧最大量的50%,第二步,旋紧最大量的80%,第三步,旋紧最大量的100%。

国标螺栓M16无油 100Nm (Nm代表旋紧力矩在任何情况下都不允许超出)4/操作使用维护袋式过滤器慢慢打开进料阀门,让过滤介质慢慢通过滤袋。

以防过滤袋因压力突然升高而击穿或造成过滤袋其它部位受损。

排气阀应在打开状态排去过滤器内的空气。

至排气阀有液体排出时关阀过滤器排气阀。

(在过滤危险液体时操作人员应注意安全,防止被液体沾上。

排气阀常接弯管进行引流。

)(若袋式过滤器内残留的空气未完全排出,则存在影响过滤效果的可能性,因此应定期排放。

)正常情况下过滤器无需特别的维护。

但应定期检查腐蚀损伤和其它的损伤。

过滤袋的更换决定于过滤袋的堵塞情况和过滤品种的更换。

堵塞是根据袋式过滤器的进出口压差而定。

自动排渣型袋式过滤器安全操作规定袋式过滤器是一种常见的固液分离设备,广泛应用于化工、食品、制药、冶金等行业中的液体过滤。

而自动排渣型袋式过滤器则是一种自动化控制的袋式过滤器,具有更高的安全性和操作便捷性。

为确保自动排渣型袋式过滤器的安全运行,特制定本安全操作规定。

一、操作前的准备工作1.1 准备工具在操作自动排渣型袋式过滤器前,应准备好如下工具:•螺丝刀、扳手、扁嘴钳等基本工具;•清洗工具:清洗刷、毛巾等。

1.2 关注工作环境在操作前,应关注工作环境情况,确保:•操作地点没有易燃易爆和腐蚀性物质;•操作地点通风良好;•设备周围无杂物和障碍物。

1.3 安装检查在操作前,应对设备进行安装检查,确保:•设备安装牢固;•电源及电气设备接线正确;•进出口连接紧密无泄漏;•所有阀门处于正确的开关状态。

二、操作规范2.1 启动前的检查•启动前检查排渣系统是否正常,阀门位置是否正确,是否有堵塞;•检查背冲气压力是否正常;•检查空气滤清器是否需要更换;•确认出口阀门处于关闭状态。

2.2 启动设备•检查所有电气设备及连接线是否正常;•点击启动按钮,启动设备;•等待排渣开始。

2.3 运行中的操作•在设备运行时,禁止做出任何干扰设备运行的行为;•禁止碰触拆除运行设备,不得开门检修;•观察运行设备的指示灯,确认是否正常运行;•超声波清洗系统开启后,不得将工具等放置于清洗缸内。

2.4 停车•停车前,应先关闭排渣气门、出料阀门和空气压缩机;•确认袋式过滤器内部压力已经完全释放,等待设备冷却;•严禁在设备高温状态下进行拆卸,必须冷却后再进行维护作业。

三、设备维护3.1 每日检查•每天清洁设备外表面,并仔细检查排渣系统阀门是否正常;•定期检查进出口阀门和排渣气门,确保均处于正常状态;•检查螺纹阀门是否紧固,是否泄漏。

3.2 定期保养•定期检查、更换设备过滤袋;•定期清洗设备内部和排渣管道;•定期检查及维护电气设备。

四、安全预警4.1 设备突发事故•如设备突发事故,应立即关闭气源,切断电源,并汇报管理员;•确认人员安全无异物伤害后,采取安全措施,维护现场秩序;•管理员指示下,处理设备问题。

目录第一部分袋式过滤器设备的运行1.说明2.试运行3.日常运行4.过滤器设备技术性能参数表第二部分袋式过滤器设备的维护1.说明2.安全问题3.阀门4.灰斗5.卸灰输灰装置6.清灰机构7.滤袋8.仪表9.电气操作第一部分袋式过滤器设备的运行1.说明一个性能优良的袋式过滤器,是大多数用户所期望的,但是,无论性能如何优良,如果对它的操作和维修要求了解不够、或者由责任心不强的工作人员管理的话,在短时间内也会变成性能低下的系统。

同时,作为制造商来说,产品经常出现故障,不仅会不断地给业务上带来麻烦,并给人以维修费用增加、效率低下的不良印象。

另一方面,虽然选取的设备没有多少备用的能力,如果操作人员在操作与维护方面具有丰富的知识,能够很好地了解其设计上的特点,正常地进行操作与维护,就能够保持原设计的性能,充分发挥其效能,而且所需要的费用也会降到最低。

在进行设备的运转与维护时,必须按照这些说明书和资料所制定的操作规程与维护规程的规定进行工作。

为了能使袋式过滤器正确地运行,须注意以下事项:⑴首先,用户必须选取最合适的袋式过滤器,才能降低运行与维护费用。

应在定购之前,要很好地研究有关运转、测试仪表、维修等资料,再考虑合适的性能和年运行费用,来选择合适的装置。

⑵必须按照设备制造商提供的说明书等资料中的要求进行运转。

⑶要了解袋式过滤系统中包括那些部分。

⑷要经常地、细致地注意滤袋的安装和工作状况。

⑸要注意进入袋式过滤器的烟气温度,一定使之在露点温度以上10℃~20℃运行。

袋式过滤系统的运行可分为:试运行和日常运行。

首先,在进行试运行时,必须对系统的单一部件进行检查,然后作适应性运行,同时作一部分性能实验。

其次,尽管进入了日常运行,仍然有必须经常进行检查的项目。

进行这些检查对煤粉过滤器的正常运行是很有益的,尤其是在日常运行条件下,因负荷条件的变化对性能要产生一定的影响,所以先要明确操作程序,在设备投入使用后还要密切注意一段时间。