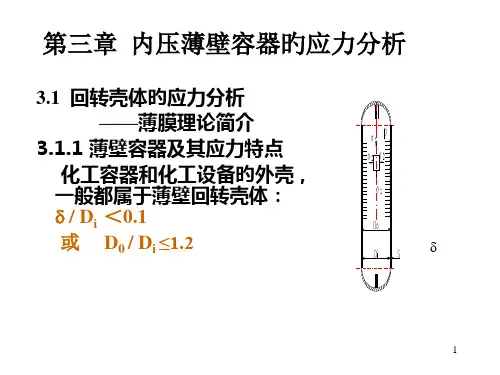

薄壁容器受力分析

- 格式:doc

- 大小:1.50 MB

- 文档页数:5

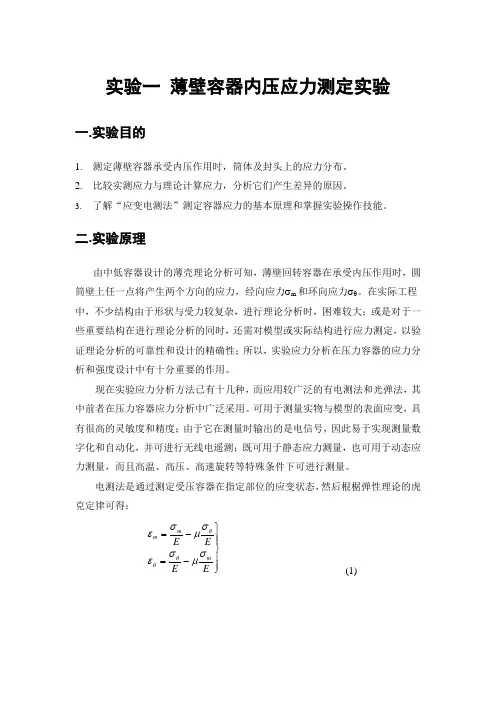

实验一 薄壁容器内压应力测定实验一.实验目的1. 测定薄壁容器承受内压作用时,筒体及封头上的应力分布。

2. 比较实测应力与理论计算应力,分析它们产生差异的原因。

3. 了解“应变电测法”测定容器应力的基本原理和掌握实验操作技能。

二.实验原理由中低容器设计的薄壳理论分析可知,薄壁回转容器在承受内压作用时,圆筒壁上任一点将产生两个方向的应力,经向应力σm 和环向应力σθ。

在实际工程中,不少结构由于形状与受力较复杂,进行理论分析时,困难较大;或是对于一些重要结构在进行理论分析的同时,还需对模型或实际结构进行应力测定,以验证理论分析的可靠性和设计的精确性;所以,实验应力分析在压力容器的应力分析和强度设计中有十分重要的作用。

现在实验应力分析方法已有十几种,而应用较广泛的有电测法和光弹法,其中前者在压力容器应力分析中广泛采用。

可用于测量实物与模型的表面应变,具有很高的灵敏度和精度;由于它在测量时输出的是电信号,因此易于实现测量数字化和自动化,并可进行无线电遥测;既可用于静态应力测量,也可用于动态应力测量,而且高温、高压、高速旋转等特殊条件下可进行测量。

电测法是通过测定受压容器在指定部位的应变状态,然后根椐弹性理论的虎克定律可得:⎪⎪⎭⎪⎪⎬⎫-=-=E E E Em mm σμσεσμσεθθθ (1)⎪⎪⎭⎪⎪⎬⎫+-=+-=)(1)(122m m m E E μεεμσμεεμσθθθ (2) 通过“应变电测法”测定容器中某结构部位的应变,然后根椐以上应力和应变的关系,就可确定这些部位的应力。

而应变m ε、θε的测量是通过粘贴在结构上的电阻应变片来实现的;电阻应变片与结构一起发生变形,并把变形转变成电阻的变化,再通过电阻应变仪直接可测得应变值m ε、θε,然后根椐< 2 >式可算出容器上测量位置的应力值,利用电阻应仪和预调平衡箱可同时测出容器上多个部位的应力,从而可以了解容器受压时的应力分布情况。

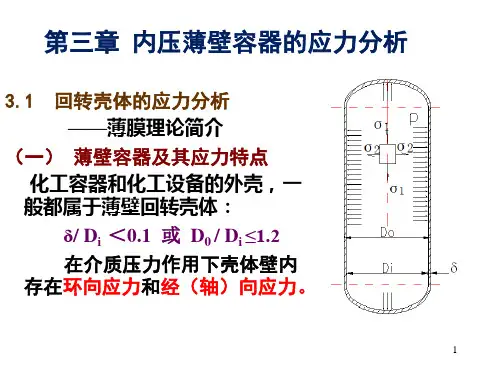

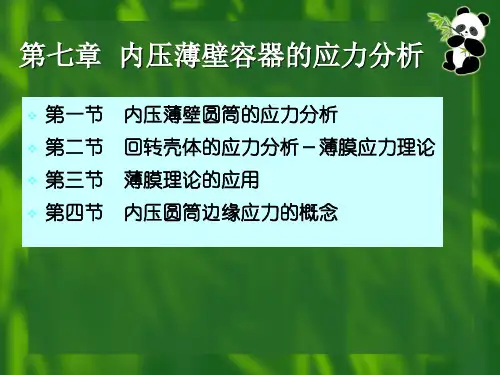

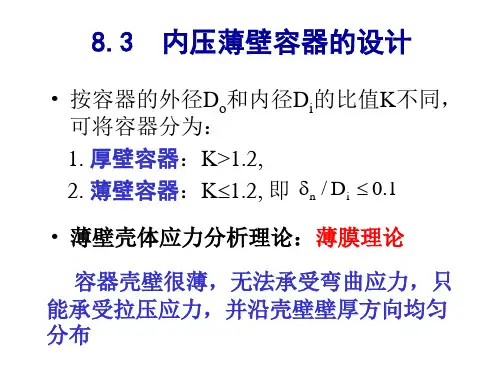

精品行业资料,仅供参考,需要可下载并修改后使用!《化工设备机械基础》习题解答第三章 内压薄壁容器的应力分析一、名词解释 A 组:⒈薄壁容器:容器的壁厚与其最大截面圆的内径之比小于0.1的容器。

⒉回转壳体:壳体的中间面是直线或平面曲线绕其同平面内的固定轴线旋转360°而成的壳体。

⒊经线:若通过回转轴作一纵截面与壳体曲面相交所得的交线。

⒋薄膜理论:薄膜应力是只有拉压正应力没有弯曲正应力的一种两向应力状态,也称为无力矩理论。

⒌第一曲率半径:中间面上任一点M 处经线的曲率半径。

⒍小位移假设:壳体受力以后,各点位移都远小于壁厚。

⒎区域平衡方程式:计算回转壳体在任意纬线上径向应力的公式。

⒏边缘应力:内压圆筒壁上的弯曲应力及连接边缘区的变形与应力。

⒐边缘应力的自限性:当边缘处的局部材料发生屈服进入塑性变形阶段时,弹性约束开始缓解,原来不同的薄膜变形便趋于协调,边缘应力就自动限制。

二、判断题(对者画√,错着画╳) A 组:1. 下列直立薄壁容器,受均匀气体内压力作用,哪些能用薄膜理论求解壁内应力?哪些不能?(1) 横截面为正六角形的柱壳。

(×) (2) 横截面为圆的轴对称柱壳。

(√) (3) 横截面为椭圆的柱壳。

(×) (4) 横截面为圆的椭球壳。

(√) (5) 横截面为半圆的柱壳。

(×) (6) 横截面为圆的锥形壳。

(√)2. 在承受内压的圆筒形容器上开椭圆孔,应使椭圆的长轴与筒体轴线平行。

(×)3. 薄壁回转壳体中任一点,只要该点的两个曲率半径R R =,则该点的两向应力σσθ=m。

(√) 4. 因为内压薄壁圆筒的两向应力与壁厚成反比,当材质与介质压力一定时,则壁厚大的容器,壁内的应力总是小于壁厚小的容器。

(×)5. 按无力矩理论求得的应力称为薄膜应力,薄膜应力是沿壁厚均匀分布的。

(√) B 组:1. 卧式圆筒形容器,其内介质压力,只充满液体,因为圆筒内液体静载荷不是沿轴线对称分布的,所以不能用薄膜理论应力公式求解。

材料力学薄壁压力容器知识点总结在材料力学中,薄壁压力容器是一个重要的研究对象。

薄壁压力容器指的是壁厚相对于容器尺寸来说相当薄的容器,常见的有气瓶、蒸汽锅炉以及工业管道等。

本文将从材料力学的角度,对薄壁压力容器的知识点进行总结和归纳。

1. 应力和应变薄壁压力容器在使用时会承受内外部的压力载荷,因此我们首先需要了解应力和应变的概念。

应力是单位面积上的内部力的大小,可以分为法向应力和剪切应力。

应变则是物体在受到外力作用下产生的形变程度,可以分为线性应变和剪切应变。

2. 轴对称薄壁压力容器的受力分析轴对称薄壁压力容器是指容器的几何形状在轴向上具有对称性。

在轴对称薄壁压力容器的受力分析中,我们需要考虑容器的内外径、壁厚、内外压力以及材料的弹性模量等参数。

通过应力和应变的计算,可以得出容器在不同条件下的稳定性。

3. 塔式储罐的安全性评估塔式储罐是一种常见的化工设备,用于储存液体或气体。

为了保证塔式储罐的安全运行,我们需要进行安全性评估。

安全性评估主要包括强度计算、可靠性评估和疲劳分析等方面。

在强度计算中,我们需要考虑容器的几何形状、材料性能以及荷载情况等因素。

可靠性评估和疲劳分析则主要针对容器的寿命和疲劳损伤进行评估。

4. 压力容器的材料选择在设计压力容器时,选择合适的材料是至关重要的。

材料的选择需要考虑容器的使用环境、载荷情况以及成本等因素。

常见的材料有钢材、铝合金、钛合金等,每种材料都有其特定的性能和适用范围。

通过合理选择材料,可以确保压力容器具有良好的强度和耐久性。

5. 安全阀的设计和选择安全阀是一种常见的压力容器配件,用于保护容器免受超压的影响。

安全阀的设计和选择需要考虑容器的工作压力、流量要求以及阀的启闭特性等因素。

通过合理选择安全阀,可以保证容器在超压情况下的安全运行。

总结:综上所述,材料力学对于薄壁压力容器的研究具有重要意义。

通过对应力和应变、轴对称薄壁压力容器受力分析、塔式储罐的安全性评估、材料选择以及安全阀设计和选择等知识点的总结,我们可以更好地了解和设计薄壁压力容器。

内压薄壁容器应力测定实验一.实验目的1.测定容器在一定的压力状态下,筒体和封头上受到的应力分布。

2.对利用解析法算出的理论值和实测值进行比较,分析它们之间产生差异的原因。

3.熟练掌握应变电测法的原理及测试方法。

二.实验原理实验装置有电器,油罐,压力表等系统,压力通过调节阀控制,使容器达到不同的压力值。

电测法是根据构件的应变状态,通过应变与应力之间的物理关系,对构件进行分析的一种方法,将电阻应变片固定在被测位置以后,构件发生应变也会导致应变片发生应变,通过电阻应变仪,可以测得应变片的应变状况。

然后根据弹性理论的胡克定律可得: 轴向应变 E E θϕϕσμσε-=环向应变 E E ϕθθσμσε-= (4-6)轴向应力 )(12θϕϕμεεμσ+-=E环向应力 )(12ϕθθμεεμσ+-=E (4-7) 式中: ϕσ、θσ为轴向、环向应力,Mpa ;ϕε、θε为轴向、环向应变,Mpa ;E 为弹性模量,Mpa 510058.2⨯;μ为泊松比,3.0。

在这次实验中,用到的实验装置400-LY 应力测试实验台,22-YJ 静态应变处理仪,22-YJ 型转换箱三.实验步骤这次实验主要是测定圆柱形筒体和平板形封头的应力及分布情况。

封头上有11个点进行测量,1-6位径向应力,7-11为环向应力,每个点之间的距离为mm 50。

1.检查油箱内油是否充足。

2.检查静态应变处理仪和应力测试台接地是否良好,确定无误后,接通电源,预热静态应变处理仪。

3.按下启动按钮,启动液压泵。

4.缓慢打开加压阀。

5.待看到与回油放气阀相连的透明塑料管内有液压油流出且没有气泡时,关闭回油放气阀,加压阀。

6.慢慢打开加压阀,向应力测试加压。

7.待应力测试室压力达到略高于实验压力时,关闭加压阀,并按下液压泵停止按钮,停止加压。

8.待应力测试室内的压力稳定5分钟后,打开回油放气阀进行泄压。

9.对静态应变测量仪进行调零。

10.启动液压泵,再次对容器进行加压。

课程分析

COURSE ANALYSIS

题目:薄壁容器受力分析

系别:机械工程系

专业:机械设计制造及自动化

学制:四年

姓名:

学号:

导师:

20 14 年6 月8 日

分析3:薄壁容器受力分析

姓名:班级:学号:

一、概述

此次分析的模型为一薄壁压力容器,其结构及尺寸如下图所示。

(单位:mm)

该容器底部侧边完全约束,其所有外表面均承受MPa

1.0外压作用。

已知材料的许用应力为MPa

200,泊松比为3.0。

140,弹性模量为GPa

试据此确定合适的壁厚。

(选择的壁厚使得容器最大应力在~

Shell单元模拟)100之间均认为满足设计要求,可选用181

130

MPa

二、模型及约束情况

通过观察模型的结构及尺寸,先将模型尺寸化为国际单位。

1、模型创建

先创建一个m

1.0⨯

⨯的长方体,再在XY平面分别以长方

.0

m2.0

m

25

体在Y方向上的边的中点为圆心创建两个半径为m

2.0的

.0高度为m

125

圆柱体,并将三个体求和,删除体单元。

再将模型上下两个面内的所有相交面求和。

模型创建完毕,如下图所示。

2、材料定义

定义单元类型为181

Shell单元,并在实常数中先预定义壳体的厚度为m

200,泊松比为3.0。

.0。

然后定义材料的弹性模量为GPa

004

3、网格划分

通过meshtool工具设置网格划分尺寸,并进行网格划分。

划分结果如下图所示。

4、模型约束及载荷施加

按照要求将模型底部各边施加完全约束,将模型所有面施加1.0外压作用。

结果如下图所示。

MPa

5、模型求解

完成上述步骤之后即可进行模型求解。

三、分析结果

对模型求解之后即可得到以下应力分析结果。

从图中分析可知模型所受最大应力为MPa 110,在MPa 130~100之间,故满足设计要求。