涂装同步工程

- 格式:pptx

- 大小:46.36 MB

- 文档页数:119

第四章涂装同步工程4-1 涂装同步工程概述涂装同步工程工作是在整车开发过程中,以白车身为对象进行涂装工艺可行性、车身结构防腐性、密封性等进行工艺分析。

涂装同步工程分析,要紧密地结合现场生产线实际情况,如前处理及电泳方式(步进式、连续式)、电泳槽泳透力、各工位节拍及工装、设备等内容一并考虑。

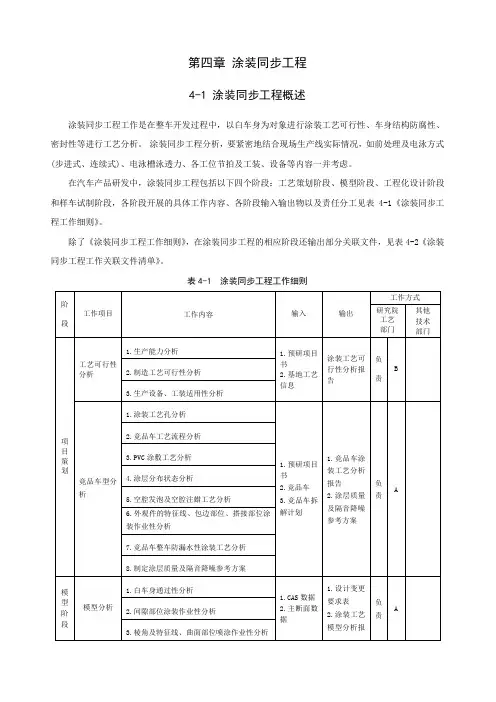

在汽车产品研发中,涂装同步工程包括以下四个阶段:工艺策划阶段、模型阶段、工程化设计阶段和样车试制阶段,各阶段开展的具体工作内容、各阶段输入输出物以及责任分工见表4-1《涂装同步工程工作细则》。

除了《涂装同步工程工作细则》,在涂装同步工程的相应阶段还输出部分关联文件,见表4-2《涂装同步工程工作关联文件清单》。

表4-1 涂装同步工程工作细则表4-1 涂装同步工程工作细则(续)表4-1 涂装同步工程工作细则(续)备注:A —涂装工艺分析组;B —涂装工艺规划组。

表4-2 涂装同步工程工作关联文件清单表4-2 涂装同步工程工作关联文件清单(续)表4-2 涂装同步工程工作关联文件清单(续)表4-2 涂装同步工程工作关联文件清单(续)4-2 涂装工艺可行性分析方法为了完成涂装同步工程工艺策划阶段的分析工作,使该阶段的工作做得更深入、规范,特编写涂装工艺可行性分析方法,此分析方法适用于同步工程工艺策划阶段的工艺可行性分析,为今后此项工作提供方法指导和操作规范。

1 工作内容1.1 生产能力分析。

1.2 制造工艺可行性分析。

1.3 生产工艺设备、工装适用性分析。

2 工作方法2.1 工作步骤第一步:搜集资料:《××项目预研项目书》、《项目设计任务书》及××车型量产选定生产线的现场工艺资料。

由搜集到的资料分析得出以下信息:a) ××车型的生产纲领及白车身外形尺寸(长×宽×高)及白车身重量;b) ××车型质量定义;c) 选定生产线的通过性尺寸(长×宽×高)及承重;d) 选定生产线的工艺流程;e) 选定生产线的主要生产设备、工装明细。

浅谈卡车涂装同步工程设计的程序和分析重点党江波; 颜光【期刊名称】《《汽车实用技术》》【年(卷),期】2019(000)019【总页数】3页(P173-175)【关键词】涂装; 同步; 设计【作者】党江波; 颜光【作者单位】陕西重型汽车有限公司汽车工程研究院陕西西安 710200【正文语种】中文【中图分类】U466引言在汽车产品研发中,涂装同步工程包括以下四个阶段:工艺策划阶段、模型开发阶段、工程化设计阶段和样车试制阶段,每个阶段的工作内容需要按照整车开发流程中的门径要求按时完成,本文就以涂装同步工程在卡车产品开发流程中的应用展开阐述。

1 工艺前期策划准确可靠并可以批量落地的产品设计,在产品分析前期,首先需要对生产线的基本情况进行摸索,收集拟采用线体的硬点数据,并参考竞品的实物质量制定出新开发产品的各项产品和工艺指标。

1.1 工艺可行性分析主要包括生产能力分析、制造工艺可行性分析和生产工艺设备、工装适用性分析等内容其中生产能力分析主要评估产能是否满足新产品规划纲要;制造工艺可行性分析主要是法规、目前工艺手段、工艺流程是否满足新产品的指标达成;生产工艺设备、工装适用性分析,主要是按照新产品设计概念,对线体的输送可行性评估。

例如:前些年90%的卡车白车身设计引入的是国外内密封方式,密封的完整性和可靠性不高,驾驶室内缝密封难以实现机器人涂胶,近年对标国外卡车,为了提升气密性指标,国内卡车开始采用外密封方式进行产品设计,将胶缝从内测挪到外侧,这就造成卡车白车身底板与四围搭接的胶缝均需要在原有UBS 区实现,因胶缝增加较多,原有人工涂胶节拍无法满足,需在概念阶段就需要考虑机器人涂胶,如果产品设计前期未提前评估机器人要求的工件、抱具定位精度以及胶缝设计宽度,就会造成批产节拍无法实现的风险。

1.2 竞品车型分析主要包括涂装工艺流程分析,涂装工艺孔分析,涂层构成分析、色彩分析,阻尼、UBC 和UBS 涂覆工艺分析,空腔发泡及空腔注蜡工艺分析,凹槽设计、包边部位、搭接部位涂装作业性分析。

涂装同步工程岗位职责

涂装同步工程岗位担负的职责主要有以下几个方面:

1. 确定涂装工艺方案。

根据产品和客户的要求,设定涂装工艺

参数和涂装质量标准,同时针对各个涂装工段进行流程梳理和工艺

优化,从而确保涂装过程的高效性和质量可控性。

2. 实施涂装工艺管理。

监控涂装过程的各个环节,包括涂装设

备的选型和改造、涂装配方的制定和调整、涂装工人的技能培训和

绩效考核等,以保证涂装质量的稳定性和一致性,避免质量投诉和

退货风险。

3. 跟踪涂装技术发展。

关注涂装技术的最新动态和应用趋势,

善于整合和应用先进涂装技术和设备,提高涂装过程的科技含量和

智能化水平,确保企业在市场竞争中具有先发优势和品质优势。

4. 协调涂装生产进度。

根据市场需求和工厂数量,制定合理的

生产计划和生产进度表,并在实际生产中加强沟通与协调,保证涂

装生产的按时按量完成,同时合理控制生产成本,提高企业的运营

效益。

5. 实施涂装质量管理。

寻找并解决涂装中出现的各种缺陷,提

供有效的质量改进措施,定期分析和总结涂装过程中的问题和经验,建立完善的质量管理制度和追溯机制,以提升涂装工艺质量和客户

满意度。

6. 加强安全生产管理。

了解涂装作业环境和材料的安全性,并

通知职工注意安全事项、起草安全作业指导书,建立涂装安全管理

制度,确定涂装作业区域,并配好防护措施并安排操作员定期参加

相关安全培训,有效预防和控制涂装环节的安全事故。

[12] Huainian Xing ,Xiaopeng Zhang ,Zengli Liu ,et al. TestStudy on Anti-Sliding Coefficient of Friction-Type High-Strength Bolt Connectors [J ]. Applied Mechanics & Materials ,2012(166-169):123-126.Formulation of the Coating Process for Steel Structures Partially Covered with ConcreteYang Feng ,Lin Shengchang(Nantong Institute of Technology,Nantong Jiangsu,226001,China)Abstract :This paper introduced the coating process for steel structure of the cladding concrete,especially for the steel structure partially covered with concrete.Key Words :architecture steel structure ;painting process ;concrete涂装SE 主要内容及典型问题解决方案霍 鹏,李 刚,赵文杰(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)摘 要:介绍了新车型SE 分析的主要内容及注意事项,以及典型案例的解决思路及解决方法。

关键词:涂装SE ;电泳屏蔽;解决方案中图分类号:TQ 639 文献标识码:A 文章编号:1009-1696(2019)06-0037-04[收稿日期] 2019-05-14[作者简介] 霍鹏(1989—),男,大学本科,助理工程师,主要从事汽车涂装工艺设计及管理工作,新车型SE 分析、现场新车型调试以及验证总结工作。

皮卡新车型涂装同步工程(SE)分析方法研究LYU Jin-tao;CHEN Meng-nan;LI Wen-peng;LI Chun-jian;TIAN Ke-wei【摘要】介绍了皮卡车涂装工艺流程.针对皮卡新车型的开发,结合车型所在线体的生产工艺,运用涂装同步工程(SE)对新车通过性进行了分析,并对四门、机盖、上下车体和货箱的涂胶操作性,排气,沥液,电泳屏蔽,电泳流痕,货箱防漂等的 SE 分析方法进行了探讨.%The typical process flow for painting pickup truck was introduced. Aiming at the development of a new model of pickup truck, its passing possibility during painting was analyzed by simultaneous engineering (SE) according to the production process. The SE methods for analyzing the sealing operability of four doors, hood, upper body, underbody, and cargo body, as well as gas exhaustion, draining, electrophoretic shielding, flow mark defect on electrophoretic coating, and anti-floating of cargo body were discussed.【期刊名称】《电镀与涂饰》【年(卷),期】2019(038)012【总页数】6页(P599-604)【关键词】皮卡车;电泳涂装;同步工程;防腐【作者】LYU Jin-tao;CHEN Meng-nan;LI Wen-peng;LI Chun-jian;TIAN Ke-wei【作者单位】Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China;Geely Automobile Research Institute Vehicle TrialCenter, Ningbo 315336, China;Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China;Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China;Geely Automobile Research Institute Vehicle Trial Center, Ningbo 315336, China【正文语种】中文【中图分类】TQ639涂装同步工程(Simultaneous Engineering,SE)特指工艺审核与产品研发同步,在产品设计研发过程中涂装工艺提前介入,主要针对CAS面(Concept A Surface,即汽车初步造型面)、主断面、白车身数模及产品试制过程进行的工艺性分析,为设计提供可行的工艺变更方案。

四大工艺SE活动一、冲压1、冲压SE活动活动输入的资料输出1.造型和基本断面验证1)分块线合理性(成本、品质、生产性等方面)验证2)以目标工序数为基准,找出各零件存在的成形性问题并提供对策3)整车状态的匹配程度,‘R’角的连贯性验证4)通过验证基本断面,验证成形性5)根据品质确保的难易程度,提供零件改善对策并提供对策6)提出工序数减少方案和整体方案7)验证相关零件的组装性,提出精度改进方案- 油泥模型共同评审- 提供基本断面* 油泥模型验证报告- 造型变更要求* 基本断面验证报告2研讨及工艺分析1)产品数模合理性验证2)内板分块合理性验证,成本削减方案验证3)研究与材料利用率有关的各关联部分,提出材料利用率提升方案4)对决定模具工序数的关键部位进行研究,提出设变并决定基本工序5)材质研究(成本、成形性和品质)并提出低成本材料使用方案和基础工艺图制作6)根据仿真分析结果提出产品数模设变要求7)产品数模设变的工艺验证和工序数确定8)材料费削减方案和所需摞料尺寸提案9)与成形性相关的部位(开裂、皱纹)的工艺方案确立- 提供产品数模* 产品验证报告书- 产品设变要求表* 仿真分析报告-产品设变要求* 详细工序图*. 材料费削减计划*. 废料利用方案3.冲压线负荷研究1)冲压方向、工序数、成形力和模具尺寸研究2)生产线合理性研究(生产量、物流、管理)3)自动化条件研究并反馈- 提供冲压线资料* 冲压线负荷计划* 自动化研究报告活动输入的资料输出4.工艺阶段和模具设计阶段1)主要零件工艺指导2)主要零件工艺图指导和研讨(D/L图)提升材料使用率,减少工序数方案并反馈3)验证保证值适用与否,决定保证值的量并反馈,包边保证, 外观品质提升保证, 车身精度提高保证4)主要零件模具结构图纸验图5)对主要零件提出结构改善建议,提出生产性提升方案- 工艺验图要求- 模具设计图纸和冲压线规格* 工艺指导图* 工艺验证报告* 保证值适用计划* 验图报告* 设计检查清单2、冲压部门SE活动的分析内容(1)模型阶段工作内容范围模型的外形分析模型分析1、外板的工艺分析及确定车身结构2、外板结构分型线分析协商决定截面分析1、对部件的成形性评价及分析2、材料消耗率,模具成本分析3、对冲压加工方向进行分析并决定4、评价生产性及建立对策5、对外观“R”的评价与决定结构分析1、对部件形状的强度,刚度分析及评价2、部件形象的简单化及部件的通用化分析及评价确定目标品质部件的目标品质分析1、外板表面形状的目标品质决定2、外板强度,刚度的目标品质决定(2)工程化产品设计阶段工作内容范围部件的成形性分析部件的成形性1、判断表面应力可能发生部位及处理2、可能起皱部位的确认与处理3、可能发生龟裂部位的确认与处理4、生产线可能发生超差的部位的预测与处理5、产品“ R” 的审查与决定6、部件的折弯性分析与处理工作内容范围部件的成形性分析CAE 分析1、部件的成形性CAE 分析2、外板强度,刚度CAE 分析3、确定及处理CAE 分析结果龟裂记起皱发生部位4、材料延伸率的决定与处理5、优质材料的研讨与决定6、加压力7、回弹角度的决定资料工艺图1、各零件的作业内容零件公差表1、与车身重复的内容,用车身代替零件检查工艺图1、各零件的检查基准及表示测量点部件作业性分析作业性1、部件的冲压方向、模具的工位数、加压力等的决定2、部件成形工位间移送刚性的分析3、品质培育1、编制各零件的调试计划表2、对问题的内容、对策和结果的记录3、编制模具验收表格4、检查和修整静态、动态和外观精度,并编写动静态检查表5、补充和确定有问题的工程图6、确定各零件的生产材料的等级7、对外观问题的对策及修整8、实现90%以上的废料处理9、S/B1——指第一次提供螺钉车冲压零件(零件检测点、面、边界等合格率为85%以上)10、1PP——指第一次提供小批量试装车冲压零件(零件检测点、面、边界等合格率为95%以上)11、2PP——指第二次提供小批量试装车冲压零件(零件检测点、面、边界等合格率为98%以上)12、SOP——指最终调试结束的冲压零件,开始大批量生产开始的最后一批调试零件(零件检测点、面、边界等合格率为100%)二、焊接1.焊装S.E活动活动输入的资料输出1.关于白车身总成的研究1)总成件结构2)焊接工艺流程-产品图纸:白车身和折缝零部件(3维和2维)-典型断面-主要流程图-总成图-自制、外协项目-有关图纸的其它必要技术信息*工艺流程图报告*评价生产性S.E报告*设计变更建议报告2.生产性分析1)零部件的上线a.上料顺序b.确定上料时是否出现干涉c. 零部件搬运性:重量、尺寸d.就工件结构的分析2)工位布置a. 零部件工序编排研究b.分析自动化生产线的可行性c. 分析焊装线的生产效率-产品图纸:白车身和折缝零部件(3维和2维)-典型断面-主要流程图-总成图-自制、外协项目-有关图纸的其它必要技术信息*工艺流程图报告*评价生产性S.E报告*设计变更建议报告3.作业性分析1)焊接条件分析a)分析采用标准Cap Tip时的焊接工艺性b)通过分析决定最佳焊点c)探讨焊接法兰边的最佳宽度d)特种焊接对策研究e)部件搬运分析f)减少焊钳数量分析(焊钳标准化)2)分析注胶条件a)分析需要采用注胶的部位b)分析注胶形面c)注胶面形状及间隙分析-产品图纸:白车身和折缝零部件(3维和2维)-典型断面-主要流程图-总成图-自制、外协项目-有关图纸的其它必要技术信息*工艺流程图报告*评价生产性S.E报告*设计变更建议报告4.质量保证分析1)加工基准合适与否a)编制样车加工基准b)检查形面、R干涉等c)检查定位孔合适与否2)分析搭接面的形状3)公差分析a)分析采用加工公差部位(一般公差适用部位除外)b)外观公差分析:公差分析及公差设定-产品图纸:白车身和折缝零部件(3维和2维)-典型断面-主要流程图-总成图-自制、外协项目-有关图纸的其它必要技术信息*工艺流程图报告*评价生产性S.E报告*设计变更建议报告c)选定采用移动公差的零部件d)设定移动公差4)包边质量a)分析包边零部件的法兰宽度b)检查弯角部位的包边条件c)分析包边法兰边角5.关于成本的分析1)工时a)上料及焊接性研讨b)尽量降低打磨及修整工作量进行分析2)研讨板件结构a)进行有关板件数量最少化方面的分析b)分析板件的刚性3)分析焊装结构a)尽量降低上料工位数b)搭接面的最佳化4)验证焊接剖面a)实现焊钳标准化b)实现焊钳数量最小化c)探讨其他焊接方法-产品图纸:白车身和折缝零部件(3维和2维)-典型断面-主要流程图-总成图-自制、外协项目-有关图纸的其它必要技术信息*工艺流程图报告*评价生产性S.E报告*设计变更建议报告2.焊装部门SE活动的分析内容(1). 造型阶段(1/1)工作内容范围模型外形分析模型分析1.外板的工艺分析及确定车身结构.2.外板结构分型线分析协商决定.3.车身外观间隙方向分析及决定.4.成本及工艺难易度分析及处理截面分析1.车身结构的合理性分析及处理2.对车身结构实现形式的分析及处理3.车身外观间隙尺寸协商决定4.形面的大小,焊点位置的协商决定5.部件之间的装配关系分析与处理目标品质决定目标品质分析1.各开发阶段部件及总成单位的目标品质的决定2.焊接目标品质的决定3.外板表面形状的目标品质决定制定品质基准书 1.编制部件成型性、作业性等的品质标准书。

汽车涂装同步工程概述李欣; 邬波; 易炜【期刊名称】《《电镀与涂饰》》【年(卷),期】2019(038)015【总页数】5页(P812-816)【关键词】汽车开发; 电泳涂装; 同步工程【作者】李欣; 邬波; 易炜【作者单位】浙江吉智新能源汽车科技有限公司浙江杭州 311228【正文语种】中文【中图分类】TQ639; U462在汽车行业飞速发展的今天,全球各汽车企业都致力于推出新产品来抢占市场。

如何缩短新车型开发周期,提高产品质量,降低开发成本,成为了车企研究的头等大事。

以往车企在开发车型中,只注重研发设计,而忽略了制造的可行性,导致在后期试制及批量生产过程中出现各种各样的问题。

涂装作为汽车制造四大工艺之一,对整车起着防腐、密封和装饰作用,即在保证车身经多年使用而不会发生锈蚀甚至锈穿的严重问题出现的同时,又保证整车的密封性、优秀的外观装饰性和乘车人的舒适性。

为了实现以上功能,必须在车身设计阶段充分考虑涂装工艺的可达性,这便要求车身设计与工艺评审必须同步进行,进而衍生出涂装同步工程的理念[1]。

1 汽车涂装同步工程概述同步工程即Simultaneous Engineering(SE),是美国学者于20 世纪80 年代中期提出的。

它是指在产品开发过程中工艺人员参与同步设计,促使开发人员始终统筹考虑从概念形成、产品设计、投产制造,最后到售后问题反馈整个产品生命周期内的所有因素,包括开发周期、制造成本、售后问题、人员、设备、材料、方法、环境等的一种工作方法,旨在尽早地发现问题和解决问题。

比如某车企由于前期同步工程工作不到位,后期市场反馈,车身多个部位出现严重锈蚀问题,如图1所示,该问题已经严重影响汽车的质量,遭到媒体的广泛报道。

车企遭到用户的索赔,只能对车辆进行召回整改,对问题部位进行设计变更,重开模具,既耗费大量资金,又影响品牌形象。

据统计,车企在开发新产品时采用同步工程后,设计变更数量可减少近50%,开发周期可缩短40% ~60%,开发费用可降低30% ~ 40% [2]。