纳米材料-5.2 液相法和固相法

- 格式:pdf

- 大小:4.25 MB

- 文档页数:68

纳米材料的合成与特性研究方法纳米材料是一种具有尺寸范围在纳米级别的材料,其尺寸和形状的变化可以带来新颖的物理、化学和生物学性质,对纳米技术的发展具有重要的意义。

因此,研究纳米材料的合成与特性成为了现代材料科学的重要课题。

本文将介绍纳米材料的合成方法和常用的特性研究技术。

一、纳米材料的合成方法1. 气相法合成气相法是将气体或蒸汽中的原子、分子通过化学反应形成固体纳米材料的一种方法。

其中包括物理气相沉积(PVD)和化学气相沉积(CVD)两种主要技术。

物理气相沉积通过蒸发源获得原子或分子,通过物理过程在基体上析出沉积成薄膜或纳米颗粒。

化学气相沉积则利用化学反应将气体中的原子或分子在基体上沉积反应生成纳米材料。

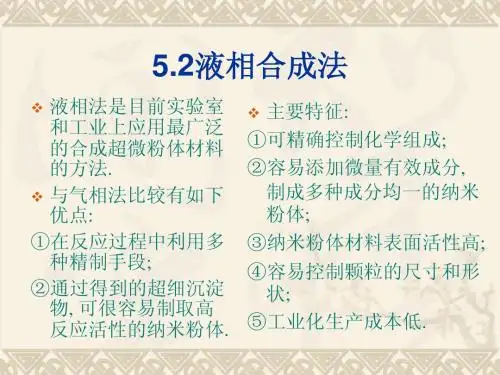

2. 液相法合成液相法是利用溶液中的化学反应合成纳米材料的方法。

常用的液相合成方法包括溶胶-凝胶法、水热法、热分解法、沉淀法、共沉淀法等。

其中,溶胶-凝胶法通过溶胶中的水分子与化合物的水合能生成凝胶,继而通过热处理形成纳米颗粒或纳米结构。

水热法则是将溶液置于高温高压的反应条件下合成纳米晶体。

3. 固相法合成固相法是将固体反应物在高温下,通过固相反应生成纳米材料的一种方法。

常用的固相法包括高温合成法、快速热处理法和机械合金化法等。

高温合成法通过将固体反应物加热至高温反应,使其发生相互作用生成纳米材料。

机械合金化法则是利用机械能对反应物进行高能球磨,使其发生冶金反应生成纳米材料。

二、纳米材料的特性研究方法1. 电子显微镜(Transmission Electron Microscopy, TEM)TEM是一种基于电子束传递的显微镜技术,可以通过电子散射来研究纳米材料的形态、尺寸和结构。

通过TEM,可以观察到纳米颗粒的晶体结构、晶格参数、表面形貌和晶界等特性。

2. X射线衍射(X-ray Diffraction, XRD)X射线衍射是一种利用晶体的晶面间距与入射X射线的角度之间的关系来分析晶体结构的技术。

纳⽶粒⼦的制备⽅法综述纳⽶粒⼦的制备⽅法综述摘要:纳⽶材料是近期发展起来的⼀种多功能材料。

在纳⽶材料的当前研究中,其制备⽅法占有极其重要的地位,新的制备⼯艺过程的研究与控制对纳⽶材料的微观结构和性能具有重要的影响。

本⽂主要概述了纳⽶材料传统的及最新的制备⽅法。

纳⽶材料制备的关键是如何控制颗粒的⼤⼩和获得较窄且均匀的粒度分布。

[1]Abstract :Nanometer material is a kind of multi-functional material which was developed in recend . In the current study of it , its produce-methods occupy the important occupation . New methods’ reseach and control have an important influence on Nanometer materials’microstructure and property .This title mainly introduces nanometer materials’traditional and new method of producing . The key of the nanometer material s’ producing Is how to control the grain size and get the narrow and uniform size distribution .关键词:纳⽶材料制备⽅法Key words :Nanometer material produce-methods正⽂:纳⽶材料的制备⽅法主要包括物理法,化学法和物理化学法等三⼤类。

下⾯分别从三个⽅⾯介绍纳⽶材料的制备⽅法。

物理制备⽅法早期的物理制备⽅法是将较粗的物质粉碎,其最常见的物理制备⽅法有以下三种:1.真空冷凝法⽤真空蒸发、加热、⾼频感应等⽅法使原料⽓化或形成等离⼦体,然后骤冷。

纳米材料制备方法综述

纳米材料由于其特殊性质,近年来受到人们极大的关注。

随着纳米科技的发展,纳米材料的制备方法已日趋成熟。

纳米材料的制备方法按物态一般可归纳为气相法、液相法、固相法。

一、气相法

气相法是将高温的蒸汽在冷阱中冷凝或在衬底上沉积和生长低维纳米材料的方法。

气相法主要包括物理气相沉积(PVD)和化学气相沉积(CVD),在某些情况下使用其他热源获得气源,如电阻加热法,高频感应电流加热法,混合等离子加热法,通电加热蒸发法。

二、液相法

液相法是以均匀的溶液相为出发点,通过各种途径是溶液和溶剂分离,溶质形成一定形状和大小的颗粒或所需材料的前驱体,再通过干燥或热分解后得到纳米颗粒,该法主要用于氧化物纳米材料的制备。

常用的液相法包括沉淀法,水热法,微乳液法,喷雾法和溶胶-凝胶法。

三、固相法

固相法合成与制备纳米材料是固体材料在不发生熔化、气化的情况下使原始晶体细化或反应生成纳米晶体的过程。

目前,发展出的固相法主要有高能球磨法、固相反应法、大塑性变形法、非晶晶化法及表面纳米化等方法。

制备高纯纳米氧化铝粉体的方法高纯纳米氧化铝粉体的制备方法有很多,大致可分为固相法、液相法、气相法等。

各种方法都有其一定优势,但是也存在不足,因此一般根据实际产品要求来选择不同的制备方法。

1.固相法固相法主要是将铝或铝盐研磨煅烧,发生固相反应后直接得到纳米氧化铝的方法。

该法可分为:机械粉碎法、固相反应法;机械粉碎法是用各种超细粉碎机将原料直接粉碎成超细粉。

常见的超细粉碎机有:球磨机、行星磨、塔式粉碎机和气流磨粉碎机等;应用较多的是球磨机,但该法很难使粒径达到100nm以下。

固相法制备超细粉比较简单,但是生成的粉体容易产生团聚并且粉末粒度不易控制。

固相反应法又可大致化学溶解法、非晶晶化法、燃烧法。

a)化学溶解法化学溶解法主要包括碳酸铝铵热解法、喷雾热解法、铵明矾热解法三种;铵明矾热解法是通过用硫酸铝铵与硫酸铵反应制得明矾,再根据产品纯度要求再多次重结晶精制,最后将精制的铵明矾加热分解成Al2O3,其反应过程为: 2Al(OH)3+3H2SO4 → Al2(SO4)3 + 6H2O Al2(SO4)3 + (NH4)2SO4 + 24H2O → 2NH4Al(SO4)2·12H2O 2NH4Al(SO4)2·12H2O → Al2O3 + 2NH3 + 4SO3 + 13H2O 煅烧过程收集的炉气可制成硫酸铵循环使用。

该方法工艺简单,但由于生产周期长,难于应用于实际规模化生产。

对铵明矾热解法改进后形成了碳酸铝铵热解法,通过前驱体NH4AlO(OH)HCO3的合成和热解得到高纯度超细氧化铝。

李江[6]等应用分析纯硫酸铝铵和碳酸氢铵为原料,采用湿化学法制备单分散超细NH4Al2(OH)2CO3先驱沉淀物,在1100℃下灼烧得到平均粒径为20nm的α-Al2O3纳米粉体。

该方法不产生腐蚀性气体,无热分解时的溶解现象,有利产品粒径的控制并且能简化操作,适合于工艺化生产。

喷雾热解法是将金属盐溶液以雾状喷入高温气氛中,从而使其中的水分蒸发,金属盐发生分解,析出固相,直接制备出纳米氧化铝陶瓷粉好方法。

粉体工程一、粉末的性能与表征1.粒径:粉末体中,颗粒的大小用其在空间范围所占据的线性尺寸表示,称为粒径。

2.粒径的表示方法:①几何学粒径②投影粒径③筛分粒径④球当粒径。

3.粉体粒径的分布常表示成频率分布和累积分布:①粒径分布的表格、直方图、曲线可直观地反映粉体粒径的分布特征。

②数字函数表达式有:正态分布;对数正态分布;Rosin—Rammler分布;RRB方程能较好地反映工业上粉磨产品的粒径分布特征。

4.平均粒径:若将粒径不等的颗粒群想象成自由径为D的均一球形颗粒组成,那么其物理特性可表示为f(d)=f(D),D即表示平均粒径。

5.粉末的测量方法:显微镜法;激光衍射法;重力沉降光透法;筛分法。

平均粒径测量方法:比表面法。

6.粉末的性质:堆积性质;摩擦性质;压缩性质与成形性(压制性)。

安息角:又称休止角、堆积角,它是指粉体自然堆积时的自由表面在静止平衡状态下与水平面所成的最大的角度。

(用来衡量与评价粉体的流动性)。

在0.2mm以下,粒径越小而休止角越大,这是由于微细粒子间粘附性增大导致流动性降低的缘故。

粉体颗粒形状愈不规则安息角愈大,颗粒球形愈大粉体流动性愈好其安息角就愈小。

二、粉体表面与界面化学1.粉末颗粒的分散:①在气相中,主要受范德华力、静电力、液桥力,分散方法,机械分散、干燥分散、颗粒表面改性分散、静电分散、复合分散;②在液相中,主要受范德华作用力、双电层静电作用力、空间位阻作用力、熔剂化作用力、疏液作用力,分散调控有,介质调控、分散剂调控、机械调控和超声调控。

2.颗粒表面改性:粉末颗粒表面改性:用物理,化学,机械方法对颗粒表面进行处理,根据应用的需要有目的的改变颗粒表面的物理化学性质,如表面晶体结构和官能团,表面能、界面润湿性,电性,表面吸附性和反应特性等,以满足现代新材料,新工艺和新技术发展的需要。

3.改性方法:①表面化学改性:偶联剂表面改性、表面活性剂改性、高分子分散剂改性、接枝改性;②微胶囊包覆——化学法、物理法、物理化学法;③机械化学改性;④原位聚合改性——无皂乳液聚合包覆法、预处理乳液聚合法、微乳液聚合法。

纳米材料的制备原理

1. 碳纳米管的制备原理,碳纳米管可以通过电弧放电、化学气相沉积和化学气相沉积等技术制备。

其中,电弧放电是通过在高温下蒸发碳源,使其在惰性气体中凝结成碳纳米管;化学气相沉积则是通过在合适的催化剂下,使碳源气体在高温下裂解并在催化剂表面沉积形成碳纳米管。

2. 金属纳米颗粒的制备原理,金属纳米颗粒可以通过溶液法、气相法和固相法等制备。

溶液法是通过还原金属盐溶液中的金属离子得到金属纳米颗粒;气相法是通过将金属蒸气在合适条件下冷凝成纳米颗粒;固相法是通过固态反应在合适条件下生成金属纳米颗粒。

3. 量子点的制备原理,量子点是通过在合适的条件下控制半导体材料的生长,形成具有量子尺寸效应的微小颗粒。

常见的制备方法包括溶液法、气相法和微乳液法等,其中溶液法是最常用的制备方法,通过在溶液中控制反应条件和生长时间来合成所需尺寸和形貌的量子点。

总的来说,纳米材料的制备原理涉及到物理、化学和材料科学

的多个领域,通过合理设计和控制制备条件,可以获得具有特定形貌和性能的纳米材料。

这些原理为纳米材料的制备提供了重要的理论和实践基础,也为纳米材料在能源、电子、医药等领域的应用奠定了基础。

纳米科技材料的制备方法与技巧总结摘要:纳米科技作为21世纪的关键技术之一,其在材料科学、医学、能源等领域有着广泛的应用前景。

纳米科技材料的制备是实现其应用的前提和基础。

本文将总结纳米科技材料的制备方法与技巧,包括物理法、化学法、生物法等常见的制备方法,并介绍其中的关键技巧和注意事项。

1.物理法制备纳米科技材料:物理法制备纳米科技材料主要包括物理气相法、物理液相法和物理固相法。

其中,物理气相法是利用凝聚态物理的基本规律进行制备,如气相沉积法、热蒸发法等;物理液相法则是通过溶液中的物理反应进行制备,如胶体溶胶法、溶胶-凝胶法等;物理固相法则是在固相条件下进行制备,如球磨法、电子束蒸发法等。

在选择物理法制备纳米科技材料时,需要根据所需材料的性质和应用场景进行合理选择,并注意细致的实验操作和仪器设备的准备。

2.化学法制备纳米科技材料:化学法制备纳米科技材料是目前制备纳米材料最常用的方法之一,其中包括溶剂热法、溶胶-凝胶法、沉积法等。

溶剂热法通过控制反应温度和溶剂的选择,实现溶解、析出和晶化等过程来制备纳米材料。

溶胶-凝胶法则是通过溶胶的凝胶化和热处理得到纳米材料。

沉积法则是通过沉积反应成核和生长实现纳米材料的制备。

在使用化学法制备纳米科技材料时,需要掌握合适的反应条件和控制因素,以获得所需纳米材料的形貌和性能。

3.生物法制备纳米科技材料:生物法制备纳米科技材料是通过生物体或其产物进行制备,具有绿色环保和可持续性的特点。

生物法制备纳米材料的方法包括植物法、微生物法和生物合成法等。

植物法利用植物的组织、细胞或植物提取物作为反应物,通过生物合成或生物还原反应制备纳米材料。

微生物法则利用微生物的代谢产物参与纳米材料的形成和生长。

生物合成法则是利用生物分子或酶的作用,通过调控反应条件和微环境来制备纳米材料。

在选择生物法制备纳米科技材料时,需要注意选择合适的生物体或生物分子,同时控制反应条件和环境因素,以获得所需的纳米材料。

纳米材料的制备方法和注意事项纳米材料是指至少在其中一个尺寸方向上具有100纳米以下特征尺寸的材料。

由于其特殊的尺寸效应和表现出的独特性能,纳米材料在能源、材料科学、医学、环境保护等领域有着广泛的应用前景。

然而,纳米材料的制备方法决定了其性质和应用。

本文将介绍一些常见的纳米材料制备方法,并探讨制备过程中的注意事项。

一、物理方法1. 物理气相法:物理气相法包括物理蒸发法、物理溅射法等。

其中,物理蒸发法是将纳米材料物质加热到一定温度,使其蒸发并沉积在基底上。

物理溅射法则是通过物理方法将材料溅射到基底上。

制备纳米材料时,需要控制蒸发速度、气氛压力和基底温度,以控制纳米材料的粒径和形貌。

2. 化学气相法:化学气相法是通过在一定气氛中使反应物发生气-固相反应,生成纳米材料。

常用的方法包括化学气相沉积、气体凝胶法等。

制备纳米材料时,需要控制气氛成分、温度和反应时间,以控制纳米材料的成分、形貌和尺寸。

3. 物理液相法:物理液相法包括湿化学法、溶胶-凝胶法等。

其中,湿化学法是通过沉淀、沉积和溶解等物理化学作用制备纳米材料。

溶胶-凝胶法则是通过溶胶和凝胶的形成过程得到纳米材料。

制备纳米材料时,需要控制反应物浓度、溶剂选择和温度等因素,以控制纳米材料的形貌和尺寸。

二、化学方法1. 水热合成法:水热合成法是通过在高温高压的水溶液中使反应物发生反应,并得到纳米材料。

制备纳米材料时,需要控制反应温度、压力和反应时间,以控制纳米材料的形貌和尺寸。

2. 溶剂热法:溶剂热法是通过在溶剂中将反应物置于高温高压环境下进行合成,得到纳米材料。

制备纳米材料时,需要控制溶剂选择、反应温度和时间等因素,以控制纳米材料的形貌和尺寸。

三、生物方法1. 生物合成法:生物合成法是通过使用生物体,如细菌、真菌和植物等,合成纳米材料。

这种方法具有绿色、环保的特点。

制备纳米材料时,需要优化生物合成条件,以控制纳米材料的成分和形貌。

注意事项:1. 安全性:在纳米材料制备过程中,需要严格遵守安全操作规程,确保实验操作人员的人身安全。

纳米陶瓷材料制备方法纳米陶瓷材料可是很厉害的东西呢!那它是怎么制备出来的呀 。

一、气相法。

气相法就像是让陶瓷材料从气体里诞生一样。

有一种化学气相沉积法,简单说呢,就是把一些含有陶瓷元素的气体,在高温或者有催化剂等特殊条件下,让它们发生化学反应。

这些气体分子就像一群调皮的小娃娃,在特定环境里相互碰撞、结合,然后慢慢就形成了纳米级别的陶瓷颗粒啦。

就像搭积木一样,不过是超级小的积木哦。

还有物理气相沉积法,通过加热或者用电子束等手段,把陶瓷原料变成气态,然后再让它们冷却、凝聚,就得到纳米陶瓷材料了。

这就好比把一块陶瓷原料变成了“陶瓷蒸汽”,再把蒸汽变回小颗粒。

二、液相法。

液相法也很有趣。

比如说溶胶 - 凝胶法,先把陶瓷的前驱体溶解在溶液里,这个溶液就像一个魔法汤。

然后通过水解、缩聚等反应,溶液慢慢变得浓稠,就像汤变得越来越浓一样,最后形成凝胶。

再经过干燥、烧结等工序,纳米陶瓷材料就做好啦。

还有沉淀法呢,在溶液里加入一些试剂,让陶瓷离子沉淀出来,就像把藏在溶液里的陶瓷宝宝给捞出来一样,这些沉淀经过处理也能变成纳米陶瓷材料。

三、固相法。

固相法听起来就很实在。

像机械球磨法,把陶瓷原料的粉末放在球磨机里,那些小钢球就像一群勤劳的小工人,不停地撞击、研磨陶瓷粉末。

在这个过程中,粉末的颗粒就会越来越小,最后达到纳米级别。

不过这个过程就像一场小粉末的“瘦身之旅”,要经过很长时间的打磨呢。

纳米陶瓷材料的制备方法各有各的妙处,就像不同的厨师有不同的拿手菜做法一样。

这些方法都在科学家们的巧手下,不断地发展和完善,让纳米陶瓷材料能够在更多的领域发挥它神奇的作用,比如在医疗、电子等领域大放异彩呢。

。

纳米二氧化钛的制备技术一、固相法固相法是通过固相到固相的变化来制备纳米TiO2粉体,基础的固相法是钛或钛的氧化物按一定的比例充分混合,研磨后进行煅烧,通过发生固相反应直接制得纳米TiO2粉体,或者是再次粉碎得到纳米TiO2粉体。

固相法包括热分解法,固相反应法,火花放电法,高能球磨法等。

固相法虽然经济,工艺过程和设备简单,但是其耗能大而不够纯,且粒度分布和粒子外貌上不能令人满意,所以主要用于对粉体的纯度和粒度要求不高的情况。

如:高能球磨法是靠压碎、击碎等作用,机械粉碎成粉末,可得到粒径为15~50 nm的纳米TiO2粉体。

该法工艺简单,成本低廉,但颗粒易受污染,得到的TiO2产品纯度不高,粒度分布和晶型不理想。

二、气相法气相法指直接利用气体或者通过各种手段将物质变为气体,使之在气体状态下发生物理或化学反应,最后在冷却过程中凝聚长大形成纳米TiO2的方法。

气相法包括溅射法、化学气相反应法、化学气相凝聚法、气体蒸发法等,其中应用较多的是化学气相反应法。

化学气相反应法是利用挥发性的钛化合物的蒸发,通过化学反应生成所需化合物在保护气体环境下快速冷凝,从而制备纳米TiO2。

该法制备的纳米TiO2颗粒均匀,纯度高,粒度小,分散性好,化学反应活性高,工艺可控和连续。

三、液相法1、水解法水解法是在一定的条件下使前驱物分子在水溶液体系进行充分水解,以制备纳米TiO2粉体的方法。

其基本步骤包括:水解、中和、洗涤、烘干和焙烧。

纳米TiO2水解法常使用的前驱物一般是四氯化钛或钛醇盐。

均相水解法,以钛醇盐为钛源制备纳米TiO2微粒。

均相水解法是利用在脂肪酸和醇反应所生成的均相反应体系中的水与钛盐进行水解反应,保证水解反应的均匀性,改善了直接水解法因沉淀剂局部浓度过高引起的不均匀现象。

通过调节酯化反应和水解反应条件使得粒子的成核速率大于生长速率,反应体系处于过饱和状态,使生成的TiO2的粒径控制在纳米尺度,从而获得粒径分布均匀和纯度高的纳米TiO2粒子。

第五章纳米材料的制备5.2 固相法和液相法徐强2009-03-11上次课内容重点1.气相法制备纳米颗粒气体冷凝法、流动液面上真空蒸镀法、通电加热蒸发法、激光诱导化学气相沉积2.气相法制备纳米薄膜物理气相沉积(蒸镀、溅射、离子镀的原理与比较)化学气相沉积(定义、化学反应)主要内容一、气相法二、固相法三、液相法固相法1、高能球磨法(机械合金化法)(重点)2、剧烈塑性变形法(等通道挤压和高压扭转)(了解)高能球磨高能球磨历史高能球磨技术简介高能球磨理论研究高能球磨结构材料开发 高能球磨功能材料开发高能球磨历史高能球磨(High-energy Ball Milling)技术,也称为机械合金化(Mechanical Alloying),是上世纪70年代初由美国国际镍公司(INCO)开发的,最初是用于研制氧化物弥散强化的镍基超合金。

自上世纪80年代初发现它可用来制备非晶态材料后,对它的研究引起人们极大的兴趣。

近年的研究表明,由于高能球磨过程中引入大量的应变、缺陷及纳米量级的微结构,使得合金化过程的热力学和动力学过程不同于普通的固态反应过程,提供了其它技术(如快速凝固等)不可能得到的组织结构,因而有可能制备出常规条件下难以合成的许多新型合金。

高能球磨技术简介高能球磨是一个高能量干式球磨过程。

简单地说,它是在高能量磨球的撞击研磨作用下,使研磨的粉末之间发生反复的冷焊和断裂,形成细化的复合颗粒,发生固态反应形成新材料的过程。

原材料可以是元素粉末、元素与合金粉末和金属间化合物、氧化物粉末等的混合物。

磨球一般采用钢球。

唯一一种由上到下制备纳米粒子的方法。

高能球磨工艺特点工艺简单,易于工业化生产,产量大。

整个过程在室温固态下进行,无需高温熔化,工艺简单灵活。

合成制备材料体系广,不受平衡相图的限制。

可得到其它技术较难得到的组织结构,如宽成分范围的非晶合金、超饱和固溶体、纳米晶合金及原位生成的超细弥散强化结构。

可合成制备常规方法无法得到的合金,特别是不互溶体系合金、熔点差别大的合金、比重相差大的合金及蒸汽压相差较大的合金等难熔合金的制备。

根据需要,制备的合金粉末既可作为最终产品使用,也可利用成熟的粉末冶金成型工艺制备块体产品材料。

高能球磨实例峰宽化剪切带剪切带被微米级低缺陷密度区隔开剪切带长大,试样解体为亚晶粒5-7nm,粒径分布窄长时间球磨可均匀粉碎能否得到纳米尺度混合物Ag混存区Ti、Fe、V、Mo、Zr、W、Hf、超饱和固溶高能球磨不但可制备固溶体,还可制备过饱和固溶体。

对于非平衡工艺,如快淬工艺,常导致形成过饱和固溶体,对于高能球磨这一室温非平衡过程同样有此效果。

对于组元间混合热为正的或熔点、比重差大的体系(也称难互溶体系),难于用常规方法形成固溶体,而这类合金系往往有独特的性质,开发其新的制备工艺很有必要。

Ni-Ti体系的超饱和固溶Schwarz等人在研磨Ni-Ti时得到了含28at%Ti的Ni的固溶体,而Ti在Ni中的平衡固溶度仅有百分之几。

超饱和固溶超饱和固溶对于液态不互溶体系,如Cu-Ta、Cu-W也用高能球磨法得到了纳米晶的过饱和固溶体。

Sui等研磨Al-Co二元系时发现Al-Co金属间化合物固溶度明显扩大,并提出了过饱和固溶体的晶界溶解机制,认为研磨时由于纳米晶的形成产生了大量的界面,这些界面可溶解大量的溶质原子,一方面可降低体系自由能,另一方面在X衍射及电子衍射中这类原子丧失了结构特征。

非晶化首先,和快淬法不同,该工艺制备的非晶成分范围较宽而且连续变化,有利于改善非晶合金的电学、热学等性能;其次,一些用急冷法难以得到的非晶合金,如液态下不互溶的两金属及高熔点金属的非晶合金,亦可用高能球磨工艺获得。

固态反应(一)固态合成反应合成反应一般指由两种或两种以上纯组元生成一种不同于反应组元的新产物的反应。

依据反应的不同结果,有合成固溶体、合成非晶合金、合成金属间化合物之分,通过高能球磨可以制备中间相与化合物。

这为金属间化合物的广泛应用提供了新的开发途径。

固态反应Davis等报道了脆性的Mn-50at%Bi经8hr研磨后形成了金属间化合物MnBi,分析了在SPEX球磨机中球磨温升程度(T<350K),表明了单纯的温升不大可能导致金属间化合物的形成。

Bern等通过含有适量过程控制剂(PCA)在惰性气氛下球磨合成了Ti3Al和TiAl金属间化合物,并且合成了Al3Ti 这类用常规铸造工艺不易合成的金属间化合物。

Dollar等利用高能球磨制成的NiAl基弥散强化合金具有优良的高温性能,在1100℃时抗拉强度仍然大于200MPa。

Al-Cu与Al-Fe系固态合成反应研究Al-50at%Cu混合物粉末在研磨过程中首先发生Al、Cu的强制互溶,形成纳米晶过饱和固溶体,而后发生固态反应,形成纳米晶金属间化合物。

晶粒尺寸在10nm以下。

经退火处理,晶粒有所长大,但仍小于50nm,未有其它新相形成。

Al-Fe合金系统在实验条件下,高能球磨仅形成纳米晶固溶体,无任何金属间化合物形成。

高能球磨能够在室温实现固态Si 还原CuO 反应,并得到纳米级的Cu 和SiO 2的金属基复合材料。

(二)固态还原反应高能球磨结构材料开发弥散强化高温合金高能球磨技术最初主要用于制备氧化物弥散强化(ODS)的Ni基高温合金。

美国INCO公司MA754(Ni-20Cr-0.6Y2O3)已用于F18战斗机的叶片及板带。

MA6000 、MA956(Fe-20Cr-0.5 Y2O3)在腐蚀气氛下使用温度可以超过1300℃,它除具有良好的抗氧化和抗腐蚀性能,同时还具有良好的加工性能。

铝基合金Al基合金是航空工业上普遍使用的轻金属高比强合金。

航空工业需要的新型Al基合金通常的添加元素是Li和Mg,但加入元素量超过固溶度后将可能出现应力腐蚀。

高能球磨时造成的强制过饱和固溶可避免此缺陷。

美国INCO公司研制的AL-905XL合金(Al-4%Mg-1.3%Li-1.1%C-0.4%O)与航空工业通常使用的7075-T73(美国牌号)相比,无需时效处理,刚度提高10%,而重量下降8%,韧性提高15%,已被开发用于飞机、导弹的结构件。

常规的Al-Mg合金虽具有高的抗腐蚀性,但强度低。

采用高能球磨技术可同时获得高强度及高抗蚀性。

钛基合金在飞行器的制造中一直追求轻质结构材料,一种重要的途径是使Ti与碱金属或碱土金属合金化,如Ti与Mg和Li的合金化,形成钛基合金,显著降低了合金的比重。

由于这些金属的沸点还不及钛的熔点,很难由熔炼途径制取,而高能球磨是制造这类合金的有效途径。

已有的研究表明,高能球磨可制得纳米晶的Ti基合金,文献报导的高能球磨纳米晶Ti基合金,对其性能还未见有报导,这是一个有待开发的广阔领域。

梯度功能结构材料为了缓和热应力,采用组分连续变化结构,获得无明显界面结构的物性连续变化的复合材料,用于航天飞机头部、发动机入气口等一些高温差部位,代替常用的热障涂层和金属/陶瓷粘结材料。

日本学者木村·博提出了一种制作梯度功能材料的新方法-高能球磨/等离子体烧结法。

先用高能球磨制备出高质量的TiAl非晶粉末,再在一定的外加应力和温度梯度下,将FSZ(Fully Stablized ZrO2)和TiAl非晶粉末进行等离子体烧结。

由于在非晶TiAl基体中良好的粘性流动,烧结体完全致密,最大硬度(25%FSZ/TiAl处)达1016Hv。

金属间化合物金属间化合物的缺点是室温塑性过低,使其应用受到限制。

晶粒细化是提高任何金属间化合物塑性的有效方法。

利用高能球磨制备金属间化合物,使其具有超细组织,甚至达纳米晶,可望克服室温塑性差,改善室温加工性能。

在极细的晶粒下,某些金属间化合物可以超塑性成型,当要求高温强度时,可在成型后通过热处理使晶粒长大。

Al-Ti系合金在航空航天领域有着广泛的应用,它的纯组元熔点相差很大,用高能球磨制备比熔炼法更优越。

最近德国学者则针对TiAl金属间化合物的实用目标,采用高能球磨和热等静压研制了完全致密的TiAl金属间化合物。

F.H.Fores在一综述性文献中指出,已有通过高能球磨技术使TiAl合金试样的室温延性达5%。

高能球磨为TiAl性能的改善提供了一个新的途径。

可见,应用高能球磨技术将有可能使TiAl系金属间化合物尽早走向实用化。

原位生成纳米晶复合结构材料纳米晶金属和合金是近年来发展起来的一种新型材料,是当今材料研究领域中的一大热点,一般采用原子沉积法制备纳米晶材料由于其晶粒尺寸极小,界面组分占很大比重,因而导致一系列特异的光、电、热和磁学及力学性能。

近年来的研究表明,可通过高能球磨合成纳米晶粉末,其形成纳米相通常是由很多纳米晶粒组成的具有微米量级直径的颗粒。

作为结构材料应用,将纳米晶粉末制备成块体材料时,首先遇到纳米晶材料的组织长大问题。

有限的研究报导中采用热轧或高压热固化技术对球磨生产的粉末进行加工,已制备出Ti-Al-Nb系及Al3Fe金属间化合物的块状纳米晶材料,热加工后晶粒尺寸有所增加,其块材的维氏硬度分别高达521及460Kg/m2,表现出优异的力学性能。

其次,纳米晶材料由于是一非平衡态材料,其在使用过程中,特别是在高温条件下使用,也存在组织的稳定性问题,即如何使其优异的力学性能不会在使用过程中丧失。

•一个可能的解决办法是采用复合纳米晶组织。

近期的研究表明高能球磨不单导致固态合成反应和固态还原反应的发生,还可发生固态复合反应,从而使其做为制备原位生成复合材料的一种反应合成方法成为可能,而且具备较大的灵活性。

一个主要研究思路就是利用高能球磨工艺制备固态原位反应生成的纳米晶块体复合材料,以图一举解决其制备和应用中的组织稳定性问题。

大容量MgNi储氢合金从合成制备方法看,Mg-Ni合金的制备方法有三种:高温熔炼法、固相扩散法、机械合金化法。

熔炼法由于Mg、Ni的熔点和蒸汽压相差较大比较困难,而且熔炼所得的合金组织粗大,活化性很低,放电容量很小。

固相扩散法比熔炼法要求的条件温和,制备样品活性高。

而高能球磨机械合金化法是近年来出现的一种新的制备合金的方法,特别适用于Mg-Ni合金的制备,而且该法制备的合金电极电化学性能特别优异,容量大、活性高。

具有高温强度的高导电铜基合金具有高电导和/或高热导的Cu 基合金已在光学及电学领域得到了广泛的应用,在某些特殊应用领域还需要一定的高温强度或高温抗软化性能。

通常用锻造+热处理方法来制备Cu-Cr 和Cu-Zr 合金。

但是用通常的方法却不易将氧化物颗粒弥散于Cu 基体中。

近年来用高能球磨将元素或氧化物颗粒弥散分布于Cu 基体中,已成功地制备出保持高热导、高电导性能的高强度Cu 基合金,如Cu-Mo 、Cu/Al 2O 3、Cu/ZrO 2等。

高能球磨既可控制基体成份、又可控制氧化物弥散体的分散度,并集氧化物弥散强化及溶质强化的优点于一体。