液相法制备纳米微粒定义

- 格式:ppt

- 大小:114.00 KB

- 文档页数:29

液相法制备纳米颗粒的机制液相法是在液体状态下通过化学反应制备纳米材料方法的总称,又称为湿化学法或溶液法。

纳米材料的液相制备方法分为:沉淀法、溶胶-凝胶(Sol-Gel)法、水热法、化学还原法、化学热分解法、微乳液法、声化学法、电化学法和水中放电法等9种。

用液相化学法合成纳米颗粒能够较好地控制颗粒大小、形状和粒径分布。

为了充分利用化学法的优点,需要充分了解这种方法制备纳米颗粒的形成机制,这涉及到:晶体化学、热力学、相平衡以及反应动力学的基本原理。

从液相中生成固相颗粒,要经过成核、生长、凝结、团聚等过程。

1 液相中生成固相颗粒的机理1.1 成核为了从液相中析出大小均匀一致的固相颗粒,必须使成核和长大这两个过程分开,以便使已成核的晶核同步地长大,并在生长过程中不再有新核形成。

在纳米颗粒形成的最初阶段,都需要有新相的核心形成。

新相的形核过程可以被分为两种类型,即自发形核与非自发形核过程。

所谓自发形核指的是整个形核过程完全是在相变自由能的推过下进行的,而非自发形核则指的是除了有相变自由能作推动力之外,还有其他的因素起到了帮助新相核心生成的作用。

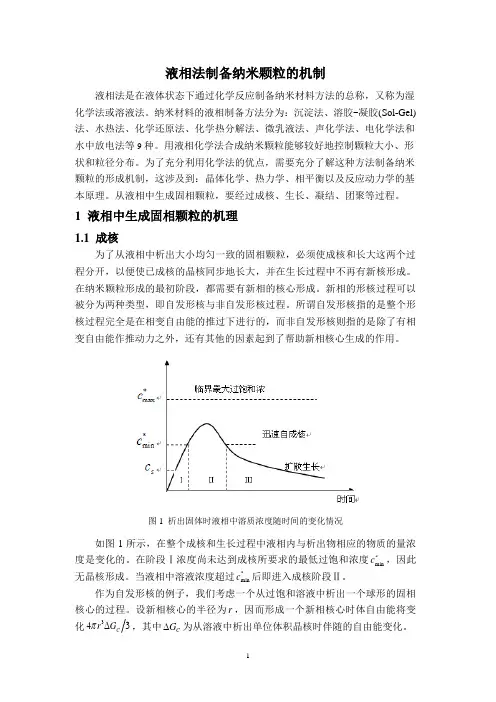

图1 析出固体时液相中溶质浓度随时间的变化情况如图1所示,在整个成核和生长过程中液相内与析出物相应的物质的量浓度是变化的。

在阶段Ⅰ浓度尚未达到成核所要求的最低过饱和浓度*min c ,因此无晶核形成。

当液相中溶液浓度超过*min c 后即进入成核阶段Ⅱ。

作为自发形核的例子,我们考虑一个从过饱和溶液中析出一个球形的固相核心的过程。

设新相核心的半径为r ,因而形成一个新相核心时体自由能将变化343C r G π∆,其中C G ∆为从溶液中析出单位体积晶核时伴随的自由能变化。

0ln C Tc G V c κ∆=- (1-1)上式还可以写成:()ln 1C TG s V κ∆=-+ (1-2)其中,c 为过饱和溶液的浓度;0c 为饱和溶液的浓度;V 晶体中单个分子所占的体积;()00s c c c =-是液相的过饱和度。

液相制备纳米材料的原理、方法、形成机理和结构液相法实在液体状态下通过化学反应制取纳米材料方法的总称,又称为湿化学法或溶液法。

现在,有各种各样的制备方法,文献中无公认一致的分类方法,相反还有些凌乱。

为清晰醒目,特点明显,便于理解。

这里将液相材料的纳米制备方法分为:沉淀法、溶胶-凝胶(sol-gel)法、水热法、化学还原法、化学热分解法、微乳胶法、声化学法、电化学法和水中放电法等中。

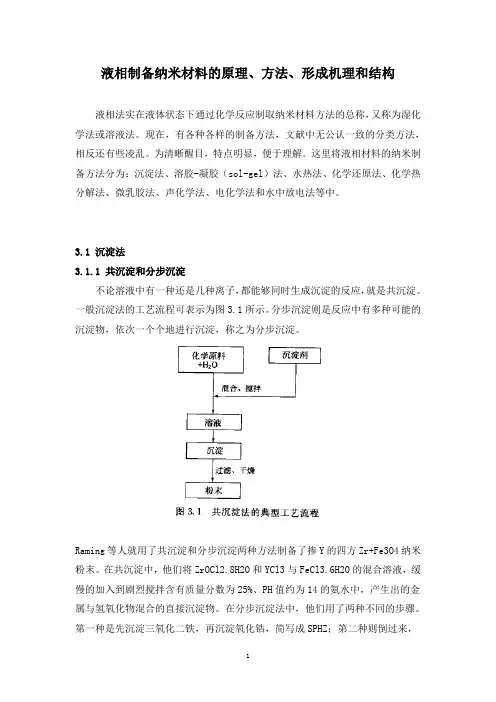

3.1 沉淀法3.1.1 共沉淀和分步沉淀不论溶液中有一种还是几种离子,都能够同时生成沉淀的反应,就是共沉淀。

一般沉淀法的工艺流程可表示为图3.1所示。

分步沉淀则是反应中有多种可能的沉淀物,依次一个个地进行沉淀,称之为分步沉淀。

Raming等人就用了共沉淀和分步沉淀两种方法制备了掺Y的四方Zr+Fe3O4纳米粉末。

在共沉淀中,他们将ZrOCl2.8H2O和YCl3与FeCl3.6H2O的混合溶液,缓慢的加入到剧烈搅拌含有质量分数为25%、PH值约为14的氨水中,产生出的金属与氢氧化物混合的直接沉淀物。

在分步沉淀法中,他们用了两种不同的步骤。

第一种是先沉淀三氧化二铁,再沉淀氧化锆,简写成SPHZ;第二种则倒过来,先沉淀氧化锆,再沉淀氧化铁,简写成SPZH。

第一种具体操作是,将八水氯酸锆和YCl3的水溶液加到碱性的悬浮着氧化铁粒子的溶液中,因此是先沉淀氧化铁,再沉淀氧化锆。

第二种分步沉淀则是将六水氯化铁水溶液加到悬浮有氧化锆粉末粒子的碱性溶液中,因此是先沉淀氧化锆,再沉淀氧化铁。

这两种分步沉淀中,都是在剧烈搅拌中,将酸性的金属离子加入到碱性的氨水中,在悬浮液中导致金属氢氧化物的爆炸式成核。

经水洗后,在100℃下干燥成胶状,再在500-700℃温度内煅烧2h,以得到完全的晶体物质。

3.1.2 均匀沉淀无论是在CP还是在SP中,由于沉淀剂在金属溶液中的加入,哪怕是沉淀剂加入量很少,并不断的搅拌,在局部溶液中的沉淀剂浓度都可以变得很高,于是这些地方就首先沉淀,使沉淀变得不均匀,必须在溶液中消除不均匀的沉淀,而使整个溶液中均匀的生成沉淀。

德方纳米液相法

德方纳米液相法又称为德方纳米粉散形成法,是一种新型的化学合成方法。

它利用凝胶微球对溶液中的物质进行包覆和加工,从而获得纳米级物质。

此方法主要涉及到两个步骤。

首先,在该方法中,将溶液放入一个供水处理器,然后在其中添加化合物,从而产生所需的纳米材料。

接下来,该混合物需要通过旋转薄膜脱水机来去除多余的水分。

该机器将溶液转换为液态,并将其分散成许多细小的凝胶微球。

利用凝胶微球的优良性质,可以在制备纳米材料的同时,控制其晶体结构和形状等性质,从而实现产品性能的精密调控。

德方纳米液相法在生物医学、能源材料、化学制品等领域中有着广泛的应用前景。

例如,使用该方法可以制备出具有优良过滤性能和超疏水性能的纳米材料,用于水处理和废水治理等领域。

此外,还可以制备出具有高效催化、电化学性能等的纳米材料,可应用于新能源领域。

德方纳米液相法在制备纳米材料方面拥有很强的优势。

因为它可以控制材料的晶体结构、形状等特征,从而能够以更低成本、更高效的方式生产高品质的纳米材料。

此外,它还可以实现环保性,由于其过程中的溶解性材料是可再生且不易受到化学物质的污染。

总之,德方纳米液相法是一种很有前途的新型合成方法,其应用广泛,可制备出高品质的纳米材料。

此法的优点在于生产效率高、成本低,且效果技术上也非常显著,将是未来纳米领域内的一大发展方向。

纳米材料——微乳液法制备纳米微粒微乳液法的概述:微乳液法是利用两种互不相溶的溶剂在表面活性剂的作用下形成均匀的乳液,从乳液中析出固相从而制备出一定粒径的纳米粉体。

但相对于细乳液和普通乳液而言的,微乳液颗粒直径约为l0~lOOnm,细乳液颗粒直径约为lO0~400nm,普通乳液颗粒直径一般在几百纳米到上千纳米。

一般情况下,将两种互补相溶的液体在表面活性剂作用下所形成的热力学稳定、各项同性、外观透明或半透明、粒径l~lOOnm 的分散体系称为微乳液。

相应的把制备微乳液的技术称为微乳化技术(MET)。

1982年Boutonmt首先报道了应用微乳液制备出了纳米颗粒:用水合肼或者氢气还原在w/0型微乳液水合中的贵金属盐,得到了分散的Pt、Pd、Ru、Ir 金属颗粒(3~40nm)。

从此以后,微乳液理论的研究获得了飞速发展,尤其是2O世纪9O年代以来,微乳液应用研究更快,在许多领域如3次采油、污水治理、萃取分离、催化、食品、生物医药、化妆品、材料制备、化学反应介质,涂料等领域均具有潜在的应用前景。

微乳液法是一种简单易行而又具有智能化特点的新方法,是目前研究的热点。

运用微乳液法制备纳米粉体是一个非常重要的领域。

运用微乳液法制备的纳米颗粒主要有以下几类。

:(1)金属,如Pt、Pd、Rh、Ir、Au、Ag、Cu等;(2)硫化物CdS、PbS、CuS等;(3)Ni、Co、Fe等与B的化合物;(4)氯化物AgC1、AuC1 等;(5)碱土金属碳酸盐,如CaCO3、BaCO3、Sr—CO3;(6)氧化物Eu2O 、Fe2O。

、Bi2O 及氢氧化物如Al(0H)3 等。

1 微乳反应器原理在微乳体系中,用来制备纳米粒子的一般都是W/O型体系,该体系一般由有机溶剂、水溶液、活性剂,助表面活性剂4个组分组成。

常用的有机溶剂多为C6~C8直链烃或环烷烃;表面活性剂一般为A0T(2一乙基己基磺基琥珀酸钠)、SDS(十二烷基硫酸钠)阴离子表面活性剂、SDBS(十六烷基磺酸钠)阴离子表面活性剂、CTAB(十六烷基三甲基溴化铵)阳离子表面活性剂、TritonX(聚氧乙烯醚类)非离子表面活性剂等;助表面活性剂一般为中等碳链C5~C8的脂肪酸。

96液相纳米材料的制备方法及其优缺点吕雪梅,刘亚凯(河北师范大学 化学与材料科学学院,河北 石家庄 050024)[摘 要]综述了液相法制备纳米材料的几种常用方法,主要介绍了溶胶-凝胶法、沉淀法、水热法、微乳液法。

分别讨论了这些制备方法中影响纳米材料结构和性能的因素及其优缺点。

[关键词]纳米材料;制备;液相法纳米材料是指三维空间尺寸至少有一维处于纳米量级(1-100nm)的材料,包括纳米微粒(零维材料),直径为纳米量级的纤维(一维材料),厚度为纳米量级的薄膜与多层膜(二维材料)以及基于上述低维材料所构成的致密或非致密固体[1]。

纳米材料由于其粒子的纳米级尺寸,使其本身所具有量子尺寸效应、表面效应、宏观量子效应等多种特殊的性质,这引起众多学科领域的专家和学者浓厚的兴趣,被誉为21世纪的新材料[2]。

液相法是目前实验室和工业上应用最广泛的制备纳米材料的方法。

与其他方法相比,液相法具有反应条件温和,易控制,制得的纳米材料组成均匀、纯度高等优点。

液相法的主要特征包括:可精确控制化学组成;容易添加微量有效成分,制成多种成分均一的纳米粉体;纳米粉体材料表面活性高;容易控制颗粒的尺寸和形状;工业化生产成本低,等等。

本文着重介绍利用液相法制备纳米材料的主要方法及其优缺点。

1、溶胶-凝胶法溶胶-凝胶法是利用金属醇盐或金属非醇盐的水解和聚合反应制备金属氧化物或金属氢氧化物的均匀溶胶,再浓缩成透明凝胶,凝胶经干燥、热处理便可得到纳米产物[3]。

溶胶-凝胶法的主要优缺点为:(1)化学均匀性好:由于溶胶-凝胶过程中,溶胶由溶液制得,故胶粒内及胶粒间化学成分完全一致;(2)高纯度:粉料制备过程中无需机械混合;(3)颗粒细:胶粒尺寸小于0.1µm;(4)该法可容纳不溶性组分或不沉淀组分;(5)烘干后的球形凝胶颗粒自身烧结温度低,但材料烧结性不好;(6)干燥时收缩大。

2、沉淀法沉淀法是把沉淀剂加入金属盐溶液中进行沉淀处理,再将沉淀物加热分解,得到所需的最终化合物的方法,该方法反应成本低、过程简单、便于推广,是液相化学反应合成纳米颗粒较为常用的方法。

一维氧化锌纳米材料——论以液相法制备纳米棒和纳米颗粒摘要:一维氧化锌纳米材料是指纳米尺寸低于100nm并且空间有两维为纳米尺度的ZnO纳米材料,包括纳米棒,纳米线,纳米管,纳米颗粒等,制备一维ZnO 纳米材料有多种方法。

根据制备相的状态分类可分为气相法,液相法,固相法。

本文主要从液相法来论述纳米棒和纳米颗粒的制备。

前言:纳米通常是按照物质尺寸的大小来说,当细小微粒的尺寸在0.1微米(100纳米)以下通常会产生物理与化学性质显著变化的。

纳米技术是在0.1~100纳米尺度范围内研究物质(原子、分子)的特性和相互作用,纳米技术表明其研究对象将由宏观向微观,大尺寸向小尺寸,微米向纳米层次的发展。

现研究结果表明当物质的尺寸达到纳米层次时,物质将表现出许多特殊的物理、化学和生物等性质,这些性质不同于物质在宏观状态时所体现出来的性质,这些纳米级的特殊性质将用运于新兴的高科技产业。

近年来随着纳米技术的发展,一维半导体材料如纳米线、纳米棒、纳米环等由于其独特的物理、化学和生物特性而受到广泛的关注。

在国外,Kong和wang 用vs机理制得ZnO纳米带,纯的Zno粉末在1350oC下蒸发3Omin,通入流量为25secm的Ar,25OTorr的气压。

在400一500oC的氧化铝衬底上收集到ZnO纳米带。

国内的张立德小组制得多晶ZnO纳米线。

黄运华等报道了一种低温无催化剂制备ZnO纳米带的新方法,该法在600℃时蒸发纯金属锌粉,在硅基片上沉积可得到ZnO纳米带和齿状纳米带。

俞大鹏小组制备出具有单一晶体结构的ZnO纳米线,发现其具有较好的室温紫外发光性能。

李琳所作硕士学位论文溶液法生长氧化锌纳米线的机制研究对于种子法制备氧化锌薄膜有着很好的研究。

目前"已通过各种方法制备出了多种形貌的ZnO纳米结构(其中"一维ZnO纳米棒具有独特的光学,电学和声学等性质"使其在太阳能电池,表面声波,压电材料,紫外线掩码,气体传感器,生物传感器等领域拥有广阔的应用前景.一,液相反应法1 溶液沉淀法沉淀法(precipitation)是目前液相合成ZnONM最普遍的方法,反应过程简单,成本低。