制程异常停线标准(程序)

- 格式:xls

- 大小:16.00 KB

- 文档页数:2

停线管理规定1、目的规范停线作业管理,提高生产运转效率及异常处理效率,特制订本规定。

2、范围适用于所有品质异常,生产异常引起的停线作业。

3、权责负责确认及提报制程品质异常负责召集相关责任部门解决制程品质异常负责确认因品质异常停线与否执行停线作业负责落实停线处理对策负责确认因生产异常停线与否负责统计停线时间负责停线后的生产按排与调度负责每月停线时间的汇总、上报工作3.4工程技术部配合品控部对制程品质异常的原因分析负责提出临时对策,协助生产线快速恢复生产4、作业流程IPQC发现制程品质异常时,应立即提报科长确认,填写《内部不良情况联络票》交品控部部长审核,当异常较为严重时,品控部长开具《停线通知单》交生产车间及生产计划部,并上报执行总经理。

生产过程发现物料异常时(缺料、错料等),线长应立即提报车间主任确认,填写《内部不良情况联络票》交生产部长,当异常较为严重时,生产部长开具《停线通知单》交生产车间及生产计划部,并上报执行总经理。

4.3《停线通知单》由相应的部门提出,部门主管确认后,经生产最高领导批准生效,特殊情况下最高领导可授权批准,《停线通知单》由生产计划部保存。

4.4《停线通知单》发出后,生产部,品控部应主导各相关责任部门对造成停线的异常原因进行分析,并提出可减少或防堵异常的临时对策,临时对策经确认有效则进入开线作业流程。

4.5生产线开线后,依据《停线通知单》的临时对策确认改善效果,如执行对策后,同类不良仍然存在而比例较高时,则再次提报《停线通知单》,执行第二次停线作业。

5、停线时机出现以下异常应提报停线5.1生产资料不齐全,BOM表有误时,5.2首检有重大异常:有致命缺陷或批量性功能不良时5.3生产设备、工装出现异常,足以影响生产和品质时6、停线考核生产计划部每月停线进行统计和分析,界定每批停线的责任单位根据公司的相管理规定进行追溯,对责任单位予以追究。

7、本规定自颁布之日执行。

批准:编制:。

生产异常及停线管理规范1.Purpose 目的规范各车间在生产过程中产线发生紧急事故、质量、安全、设备、物料、EHS、人员等异常状况时;各车间及辅助部门的标准作业流程,特制定本规范。

2.Scope适用范围适用于本公司各制造部门、各车间、各生产线。

3.Definition 定义3.1.生产异常类型3.1.1.不安全行为:3.1.1.1.不安全是在生产过程中,系统的运行状态对人的生命、财产、环境可能产生的损害;例如:设备安全保护措施失效或不稳定等。

3.1.2.人员异常:3.1.2.1.在生产活动中生产人员不足以满足最低生产配置要求,重要岗位人员技能不足,突发疾病等状况。

3.1.3.设备异常:3.1.3.1.在生产活动中由于生产设备发生故障、参数异常、未按规定操作状况;例如:功率仪、绝缘耐压综合仪等未有校验,光栅损坏等。

3.1.4.操作异常:3.1.4.1.产线在生产过程中未按照SOP规定的操作,导致产品质量不符合要求;3.1.4.2.临时有特殊生产工艺要求,但未有临时SOP ,导致生产中操作不符合规定。

3.1.5.物料异常:3.1.5.1.对于物料发生A\B\C类问题的停产比例达到一定值,需停线整改。

A类问题不良率>5% , B类问题不良率210% , C类问题不良率10% ,参照5.4.材料等级及影响表。

3.1.6.不符合法律、法规行为:3.1.6.1.在生产过程中,管理或操作违反操作规程、强迫生产,如:使用危害健康物质、未按GMP要求使用指定设备生产或产品转换时未清洗设备,导致产品被污染等。

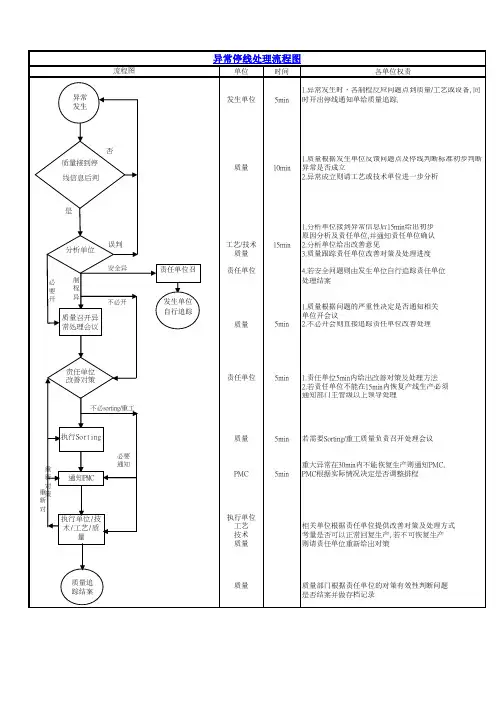

4.Responsibilities 职责4.1.停线权限4.1.1.对于生产异常问题的停线权限,是依据问题的严重程度和处理问题的能力等各方面考量,列表如下:27 生产中使用有害物质且对员工未有防护措施 VVV VV V 28 岗位人员配置不齐(未加调整时)VV29 安全防护设备失效或存在严重安全隐患VVVV V V 30 品质管理部及其他部门投诉的安全、质量等重大问题VV 31未按GMP 要求使用指定设备生产或产品转换时未清洗设 备,导致产品被污染V V V VV5. Work Process 工作流程|停线/异|转产5.1.生产异常/停线问题解决流程制程异常/停线恢复生产制程异常/停线制程异常/停线制程异常/停线_制程异常/停线恢复生产 水平展开内部处理责任区分供应商责任来料检制程异常/停线组长 N一CTN线长1恢复生产 5minQC/工程/SQE/EHS/计划/设备«N——>恢复生产10min车间主任/模块主任«NY >|恢复生产15min部长/经理…Y 制造责任30min供应商管理NN总经理供应商处理对策Y - -------- ----- -恢复生产60min5.1.1.“Y”代表Yes ,在相应的时间内能解决问题;“N”代表No ,不能解决问题,需向上级报告。

制程异常处理程序(ISO9001:2015)1.目的:规范制程异常处理之流程,以利各阶段(进料、制程、成品)生产中发生异常时,能及时有效的处理,以确保产品品质。

2.适用范围:产品在从进料生产到成品出货,有发生品质异常时之处理均属之。

3.权责:3.1 品管单位:3.1.1异常通知单之开出与通知责任单位。

3.1.2不合格产品之区隔与标示。

3.1.3制程不良对策改善结果之追踪及确认。

3.2 责任单位:3.2.1制程异常原因调查分析,及应急对策,永久对策之拟定及执行。

3.2.2对不良品处理方案建立及执行。

3.2.3对人员教育训练及完善各项作业标准,以预防不良再次发生。

3.2.4流程各管制点制定品质目标,并持续研讨及改善。

4.作业说明:4.1在制程各阶段生产中发生品质不良依「不合格品管理程序」,品管人员应及时开出「品质异常对策单」并及时通知相关人员。

4.2异常通知单必须清楚叙述生产单位、制程名称、品名料号、生产数量、发生时间、不良比率、不良样品及异常内容。

4.3异常内容之描述尽量以数字图形等具体明确的语言,且描述内容至少应包括:4.3.1该项异常事项之规格4.3.2产品实际不良之现象4.3.3产品实际不良现象与规格要求之差异。

4.4品管主管对于不良应明确判定,对于产品之品质产生影响严重性,并作出处理如:停机、停线、全检、批退等,对于已产生之不合格品依「产品鉴别与追溯管制办法」执行标示。

4.5制造单位对不良现象应调查与原因分析,并配合生产需求提出良品计划,若问题较疑难或严重之异常,应会同相关单位共同分析及提出解决方案。

4.6各责任单位依据异常处理之应急措施及永久改善对策,以5W1H落实执行持续性改善及教育训练,使异常在管制状态下生产。

4.7品管单位对于不良实施监控必要时设立管制方案以监控改善效果,必要时定期召开检讨会以确定品质持续改善,当效果达到目标并稽核各项改善措施,已形成各项标准并落实执行方能结案。

4.8品质异常对策单之编码原则:╳╳╳╳╳╳╳部门代码:流水码:00、01、02 (99)总经室:G 财会部:F管理部:M 工程部:E资材部:B 制造部:P品管部:Q 模具部:I业务部:S5.记录保存:品质异常对策单之相关记录依「品质记录管理程序」办理。

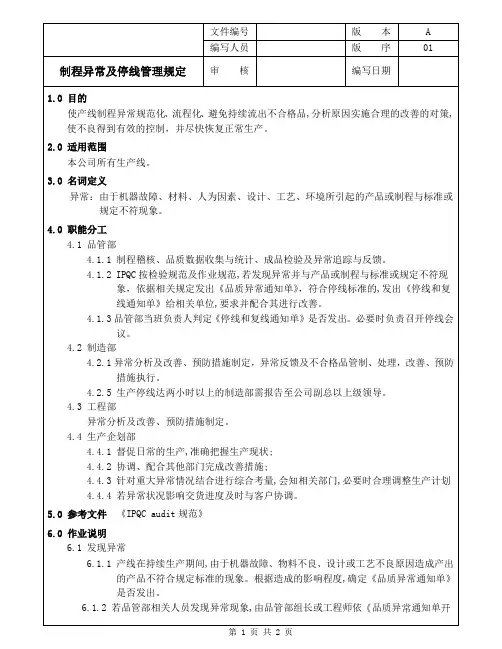

制程异常及停线管理规定审核编写日期1.0 目的使产线制程异常规范化、流程化、避免持续流出不合格品,分析原因实施合理的改善的对策,使不良得到有效的控制,并尽快恢复正常生产。

2.0 适用范围本公司所有生产线。

3.0 名词定义异常:由于机器故障、材料、人为因素、设计、工艺、环境所引起的产品或制程与标准或规定不符现象。

4.0 职能分工4.1 品管部4.1.1 制程稽核、品质数据收集与统计、成品检验及异常追踪与反馈。

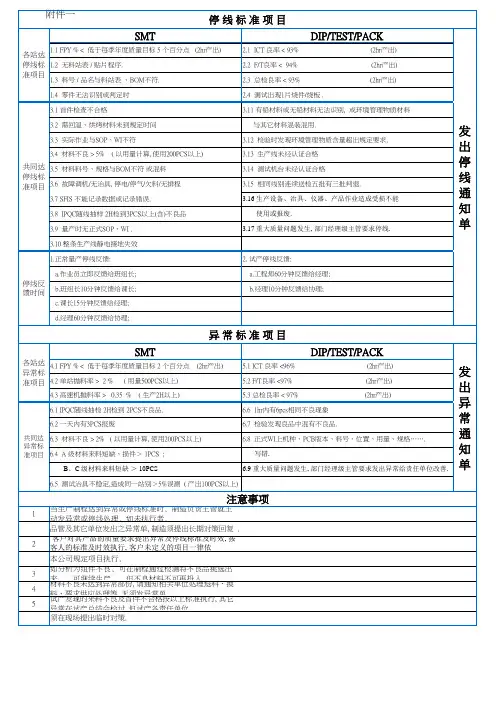

4.1.2 IPQC按检验规范及作业规范,若发现异常并与产品或制程与标准或规定不符现象,依据相关规定发出《品质异常通知单》,符合停线标准的,发出《停线和复线通知单》给相关单位,要求并配合其进行改善。

4.1.3品管部当班负责人判定《停线和复线通知单》是否发出。

必要时负责召开停线会议。

4.2 制造部4.2.1异常分析及改善、预防措施制定,异常反馈及不合格品管制、处理,改善、预防措施执行。

4.2.5 生产停线达两小时以上的制造部需报告至公司副总以上级领导。

4.3 工程部异常分析及改善、预防措施制定。

4.4 生产企划部4.4.1 督促日常的生产,准确把握生产现状;4.4.2 协调、配合其他部门完成改善措施;4.4.3 针对重大异常情况结合进行综合考量,会知相关部门,必要时合理调整生产计划4.4.4 若异常状况影响交货进度及时与客户协调。

5.0 参考文件《IPQC audit规范》6.0 作业说明6.1 发现异常6.1.1 产线在持续生产期间,由于机器故障、物料不良、设计或工艺不良原因造成产出的产品不符合规定标准的现象。

根据造成的影响程度,确定《品质异常通知单》是否发出。

6.1.2 若品管部相关人员发现异常现象,由品管部组长或工程师依《品质异常通知单开制程异常及停线管理规定审核编写日期立及停线标准》开出相关联络单交品管部当班负责人确定。

6.2 制程异常及停线标准如下:6.2.1 如果生产线机器设备工作不正常时,品管部有权提出停线。

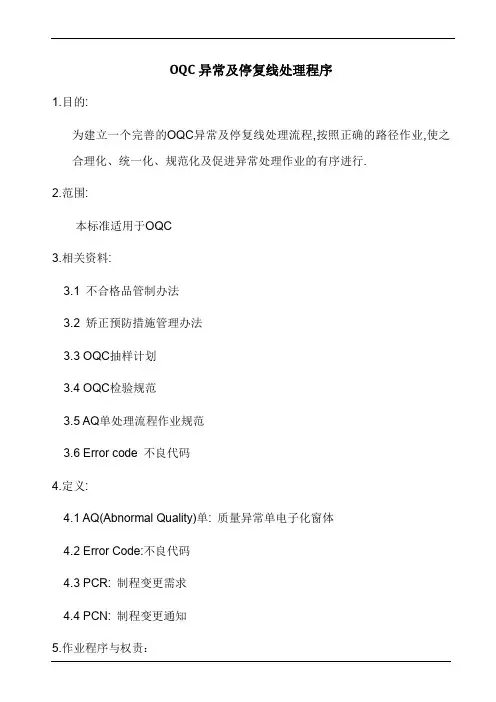

OQC异常及停复线处理程序1.目的:为建立一个完善的OQC异常及停复线处理流程,按照正确的路径作业,使之合理化、统一化、规范化及促进异常处理作业的有序进行.2.范围:本标准适用于OQC3.相关资料:3.1 不合格品管制办法3.2 矫正预防措施管理办法3.3 OQC抽样计划3.4 OQC检验规范3.5 AQ单处理流程作业规范3.6 Error code 不良代码4.定义:4.1 AQ(Abnormal Quality)单: 质量异常单电子化窗体4.2 Error Code:不良代码4.3 PCR: 制程变更需求4.4 PCN: 制程变更通知5.作业程序与权责:5.1 权责5.1.1 发生单位(OQC):异常处理,召集各单位参加会议,并追踪异常直至结案5.1.2 技术单位(硬件工程,软件工程,机构工程,工业工程):5.1.2.1 找出异常的初步原因, 并定义电测不良机台Sorting 方式5.1.2.2 根据责任单位给出的短期及预防对策进行评估.5.1.2.3 对于原材不良,送厂分析厂商回复NTF部分,技术单位应对其进行判断是否合理,并找出异常真因.5.1.2.4 计算Sorting和停线工时及费用.5.1.2.5 PCN/PCR导入时修正SOP.5.1.3 制造单位配合执行异常会议之相关决议.5.1.4 生管单位:5.1.4.1 停线或复线后,生产排程因应的调节与安排。

5.1.4.2 不良影响到成品出货时,生管确认订单出货时间及订单的出货调整5.1.4.3 不良重工及Sorting的安排5.1.5 责任单位:异常及停线原因的追查以及对策实施5.1.6 品保单位(PQA&QSM)5.1.6.1 发现异常时,PQA做系统Rework5.1.6.2 对策导入设计到制程变更时,PQA开PCN导入会议5.1.6.3 异常或停复线需Highlight客户时,QSM将异常或停复线讯息反馈给客户5.1.7 FPM若不良机台未下对策,但客人由于其他原因同意特采出货时,FPM开立特单5.2 作业程序:5.2.1 异常处理程序5.2.1.1 OQC发现异常, 立即记录不良发生的相关信息,并通知相关单位确认不良5.2.1.2 相关单位一起将不良回流产线,确认产线是否可以卡下不良5.2.1.3 OQC将不良机台贴上OQC Reject单,并召开一次会议5.2.1.4 依抽样计划要求制造Sorting b台(b=i/3)机台, Sorting无不良则依异常处理流程处理,Sorting 发现≧2台不良时,立即停线处理5.2.1.5 Sorting过程中发现1pcs同现象不良,则扩大Sorting i台, Sorting无不良则依异常处理流程处理,若Sorting过程中发现≧1台同现象不良时,立即停线处理5.2.1.6 技术单位在未拆机台30分钟或拆机台60分钟内给出短期对策(分析出人为或原材造成不良).并在3~4小时内分析出问题真因,并发出分析报告.5.2.1.7 经分析涉及到主板时,必须回流SMT看是否可以将不良卡下.5.2.1.8 OQC根据工程分析的真因确定不良影响范围并召开二次异常会议5.2.1.9 经分析为人为原因造成时,责任单位在30分钟之内给出短期对策.5.2.1.10 经分析为原材时不良,请MQC到现场确认,MQC请厂商进厂确认,厂商3hs内到厂,3天内回复初步分析报告,7天回复最终报告.5.2.1.11 MC确认是否有替代料及替代料库存是否满足产线需求,若替代料可满足产线需求则换替代料上线5.2.1.12 若无替代,则MQC 找厂商进厂Sorting原材上线, WIP工程单位提供短期预防对策5.2.1.13 若异常涉及停线及影响出货时, 需通知生管做相应处理,OQC对成品进行机台Hold,并在适当时机解除Hold.5.2.1.14 不良机台经维修解碼回流产线后,必须经OQC复判方可入库. 5.2.1.15 若对策需长期导入时,PQA开PCN/PCR导入会议.5.2.1.16 OQC开出AQ单电子文件.追踪责任单位AQ单回复状况,并确认对策有效性.5.2.5停线处理程序:5.2.5.1 OQC 12小时内抽检到两台以上(含两台)同机种同现象异常时,立刻纪录不良发生的相关讯息,产线立即停线,并通知相关部门参加会议.5.2.5.2 发生1pcs烧板,烧机或safety问题时,产线立即停线.5.2.5.3 抽到1pcs异常,Sorting b台(b=i/3)时发现≧2台同现象不良时,产线立即停线5.2.5.4 抽到1pcs异常,Sorting b台时发现1pcs不良,追加sorting i台时发现≧1同一不良时,产线立即停线.5.2.5.5 抽到1pcs HSF超标时,产线立即停线.5.2.5.6 停线发生时, OQC召开停线会议,相关单位需于5mins内到会议区参加会议,停线0.5hr需通知到厂级主管,1hr需通知到客户. 5.3 OQC异常处理流程图(见第5页):5.4 OQC停复线处理流程上述内容,如客户有特别要求,则根据客户要求进行相应的调整和修改6.附件6.1 OQC Reject单6.2 OQC品质异常通知单品质异常处理单TO:□生产部□工程部□品质部□PMC □仓库□其它。

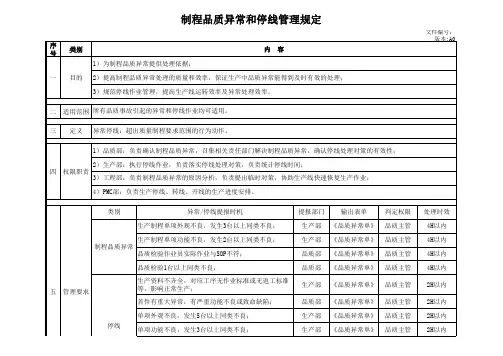

文件編號:SCTQC-版本: 1.0發行日期: 2012.05.21機密等級:一般核准: 審核: 制定: 賈友艷1.0 目的为控制因异常而造成质量,交期问题,将损失降低至最小程度,确保满足客户的质量和交期。

2.0 範圍适用于本厂工序异常或出货检测异常的控制。

3.0 定义3.1异常:符合以下条件之一的称之为异常,导致停线的异常有:3.1.1影响生产绩效导致延误客户交期;3.1.2重大品质问题;3.1.3不良率在3%以上;3.2停线:由于异常的发生需要停止生产进行改善的作业,符合以下条件之一者3.2.1由3.1判定需要停止生产的;3.2.2FAI不过;3.2.3材料不正确;3.2.4ECN变更未执行4.0 程序流程5.0程序容5.1 生产停线的异常规定5.1.1印刷5.1.1.1当IPQC首件测试电阻变化率时如发现1PCS附着性,硬度和绝缘不良时,则立即停线。

5.1.1.2当3PCS电阻超出规格,且后续生产无法调试在规格,或呈现不稳定状态时,立即停线。

5.1.1.3当IPQC巡检发现同一处外观不良超过15PCS时,经生产改善后仍有同样异常立即停线。

5.1.2冲贴发现同一类型不良连续10PCS(含)以上时,经改善后仍有同样异常则立即停线。

5.1.3冲形站检查时,外形与尺寸有1PCS外形与样品不符或连续4PCS尺寸超出公差时,立即停线。

5.1.4ATE测试,三片测试5.1.4.1 IPQC抽检已测之半成品,若发现功能不良1PCS(含)以上时,经重新测试后抽检仍发现有不良时立即停线;5.1.4.2 IPQC巡检发现机器参数不对时,经改善后仍发现有同类异常时立即停线。

5.1.5其它必须停线的异常有:FAI不过,材料不正确,ECN变更未执行,影响生产绩效导致延误客户交期,重大质量问题,不良率3%以上。

5.2异常的处理5.2.1相关部门发生异常时填写《品质异常处理报告》(品管部由检验员以上填写,生产部由组长以上填写),生产发生异常时生产部组长必须马上将异常状况通知IPQC 或OQC,由IPQC或OQC作重点检查,必要时进行100%检查或对样检查。