QSB行动计划

- 格式:ppt

- 大小:1.91 MB

- 文档页数:12

1,依据主动风险降低优先序,建立【主动风险降低计划】失效模式、原来 SOD 值及现行预防/探测措施;建议的 改进措施、负责人及目标完成时间等。

2,建议周期定为三个月时间内。

3,推荐使用:GM1921-27工作表。

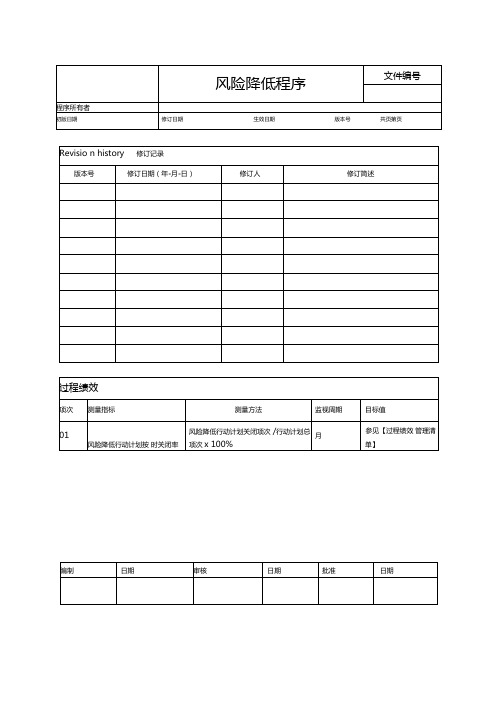

风险降低程序程序所有者初版日期修订日期 生效日期 版本号 共页第页1.目的规范风险降低流程之职责、流程及实施要点等。

2. 适用范围适用于本组织所有汽车产品之产品诞生及产品实现的所有活动。

3. 定义或术语3.1 QSB :质量体系基础。

3.2风险:泛指给“顾客”带来潜在的或已经发生影响或后果的失效模式。

3.3主动风险降低优先序:依据D/PFMEA1)S=10,9;2)SO>40且滚动前位的;3)RPN (二S*O*D ) 滚动前位的。

3.4被动风险降低优先序:根据历史失效记录清单,策划周期内已经发生失效的“重大的少 数”事件(柏拉图分析:影响度大约 80%勺20%勺事件)。

4. 职责 4.1 技术开发部负责风险降低流程之策划和管理,以及主动风险降低活动。

4.2 质量部负责被动风险降低活动。

4.3 多功能小组负责风险降低活动的行动计划的实施和跟踪验证。

5.流程及重要说明主动风险降低流程实施要点1,一般情形,多功能小组开发符合要求(顾客/手册)的D/PFMEA 文件。

2, 输入:顾客要求、手册、 PFD 、权责单位 技术开发 部技术开发 部过程功能分析、失效清单、经验总结数据库、特殊特性清单等。

1,依据主动风险降低优先序,建立【主动风险降低计划】失效模式、原来SOD值及现行预防/探测措施;建议的改进措施、负责人及目标完成时间等。

2,建议周期定为三个月时间内。

3,推荐使用:GM1921-27工作表。

文件编号依据主动风险降低优先序,建立【主动风险降低计划】 失效模式、原来 SOD 值及现行预防/探测措施;建议的 改进措施、负责人及目标完成时间等。

建议周期定为三个月时间内。

推荐使用:GM1921-27工作表。

QSB快速反应流程快速反应流程(QSB,Quick Service Bulletin)是一种用于迅速处理问题和将解决方案迅速传达给相关人员的流程。

它旨在确保问题能够得到及时解决,以最小程度地对组织的正常运营造成干扰。

以下是一个包含超过1200字的QSB的标准流程:第一步:问题识别(Identification)快速反应流程的第一步是识别问题。

这可以通过多种方式进行,例如通过客户反馈、内部质量监控和检查、日常操作的异常情况等等。

一旦问题被发现,相关人员应该立即报告给负责的团队或部门。

第二步:问题分析(Analysis)第三步:解决方案开发(Solution Development)一旦问题的根本原因得到确认,团队需要制定相应的解决方案。

这通常涉及到制定一系列具体的步骤和行动计划,以修复问题并防止类似问题的再次发生。

解决方案应该是可操作和具体的,以便相关人员能够迅速理解并采取相应行动。

第四步:解决方案验证(Solution Validation)在制定解决方案之后,团队需要进行验证,以确保问题解决方案的有效性。

这可能包括验证方案的实施、测试解决方案的可行性,并确保它真正解决了问题。

如果验证过程中发现问题或需要进行进一步的调整,团队将返回前面的步骤进行修正。

第五步:解决方案发布(Solution Release)在解决方案被验证通过之后,团队需要将其传达给相关人员。

这可能包含编制发布公告、更新相关文件或培训相关人员。

目标是确保解决方案被传达给那些需要知道并实施它的人员。

第六步:问题解决(Problem Resolution)解决方案发布之后,团队需要跟踪问题是否得到解决。

这可以通过定期的监控和检查来实现。

如果发现问题仍未解决或出现新的问题,团队需要立即采取行动进行纠正。

第七步:总结和反馈(Summary and Feedback)在问题解决之后,团队应该进行总结和反馈。

这包括评估问题解决的效果、提取教训和经验,并在需要的情况下更新标准操作程序和其他相关文件。

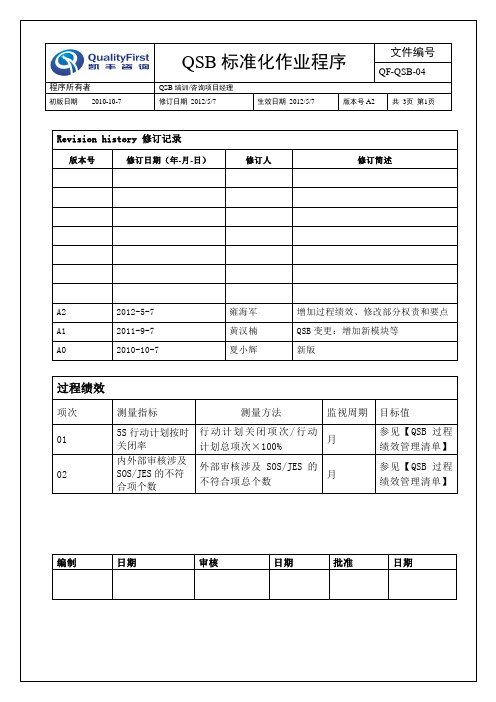

程序所有者QSB培训/咨询项目经理初版日期2010-10-7 修订日期2012/5/7 生效日期2012/5/7 版本号A2 共3页第1页Revision history 修订记录版本号修订日期(年-月-日)修订人修订简述A2 2012-5-7 雍海军增加过程绩效、修改部分权责和要点A1 2011-9-7 黄汉楠QSB变更:增加新模块等A0 2010-10-7 夏小辉新版过程绩效项次测量指标测量方法监视周期目标值01 5S行动计划按时关闭率行动计划关闭项次/行动计划总项次×100%月参见【QSB过程绩效管理清单】02 内外部审核涉及SOS/JES的不符合项个数外部审核涉及SOS/JES的不符合项总个数月参见【QSB过程绩效管理清单】编制日期审核日期批准日期程序所有者QSB 培训/咨询项目经理 初版日期 2010-10-7修订日期 2012/5/7生效日期 2012/5/7版本号A2共 3页 第2页1.目的规范标准化作业之要求、流程及实施要点。

2.适用范围适用于本组织所有可定义、可重复、人员为主要过程变差来源的工序/操作,如:检验、仓库管理、加工操作、包装及标识、遏制作业等。

3.定义或术语3.1 QSB :质量体系基础。

3.2 SOS :标准化作业指导书,适用于每一工序/作业,其“3+1”指的是:主要作业要素、要素时间和作业员移动轨迹、目视化。

按照工序流程图,每一工序必须开发SOS ,并张贴在工作现场的工序附近,易于作业员清晰看到。

3.3 JES :工作要素指导书,其“3+1”指的是:主要作业步骤、作业要点及其原因、目视化。

它是SOS 的补充,往往是针对复杂的、关键的主要作业要素进行的详细阐述。

4.职责(见流程图)5.流程及重要说明 编号 核心子流程权责单位 实施要点10责任工程师 多功能小组 1、按规定要求进行编写,不得随意更改格式(结构、字体、形式)。

2、对作业指导书、技术性文件形成多功能小组进行讨论,不得个人作业;最好有一线作业人员参与其中。

在汽车行业的朋友,相信你一定听说过“审核”,今天莱茵公司刚审核好,明天大众的审核员又要过来了,福特的Q1审核近期又要开始准备了!这些“审核”搞晕你了吗?汽车上的零部件太多了,一辆汽车上有上万个零件,除了动力总成和少部分零件外,绝大部分的零件都是由供应商来制造甚至是设计的。

要知道,除了极少数的零件,主机厂是没有入库检验的,想想如果这么多零件都要检验的话,这会是一个多么壮观的场景。

很多人可能在想,那主机厂是如何保证这么多零件的质量的呢?主机厂的思路不再局限在零件质量上了,过程和体系质量也成为其关注的一部分。

如何去理解零件、过程和体系的关系?我们以快餐品牌KFC(肯德基)举个例子。

KFC这么多家门店,我们去吃的时候,味道、感受是一样的,因为:他们的人员接受的培训是一样的;所使用的设备(锅)品牌型号是一致的;原材料(鸡、土豆)是统一配送的;奶油挤多少,油几度,炸几分钟这些方法都是标准化的;整个店面、厨房环境也是统一装潢的;如果说味道、感受是零件(产品)质量。

上面提到的人、机、料、法、环就是过程质量。

过程质量是如何保证的呢?靠体系质量,经常我们会调换个顺序,就是质量体系。

质量体系有这么牛?竟然保证了过程,而过程又保证了产品。

作为爷爷辈的它到底有哪些呢?早期的时候比较混乱,美国有QS 9000、意大利有AVSQ、法国有EAQF、德国有VDA6.1。

后来将要求统一了,形成ISO/TS 16949(现为IATF 16949),当然,之前的认证大多都还保留着。

比如VDA6.1,现在的大众公司需要过ISO/TS 16949和VDA6.1两个体系的认证。

这些体系的认证多为第三方进行。

什么叫第三方?指两个相互联系的主体之外的某个客体,叫作第三方,比如你给大众供货,你自己叫自己第一方,你叫大众第二方,没有直接供货的机构(比如莱茵认证机构)叫第三方。

第三方的(体系)审核讲完了,下面我们就来看看第二方(各大主机厂)在审核方面的要求。