应力应变状态分析

- 格式:pptx

- 大小:1.24 MB

- 文档页数:78

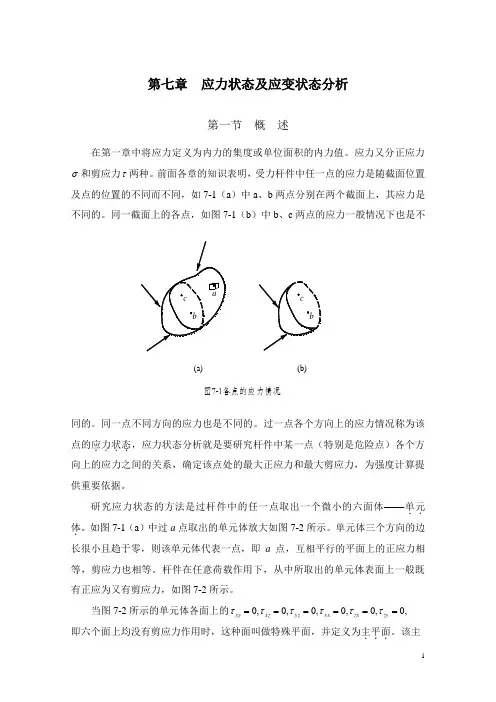

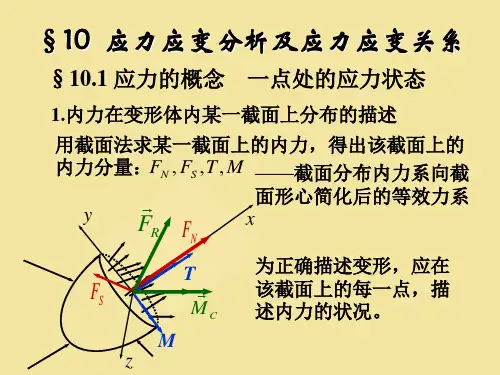

第七章 应力状态及应变状态分析第一节 概 述在第一章中将应力定义为内力的集度或单位面积的内力值。

应力又分正应力σ和剪应力τ两种。

前面各章的知识表明,受力杆件中任一点的应力是随截面位置及点的位置的不同而不同,如7-1(a )中a 、b 两点分别在两个截面上,其应力是不同的。

同一截面上的各点,如图7-1(b )中b 、c 两点的应力一般情况下也是不同的。

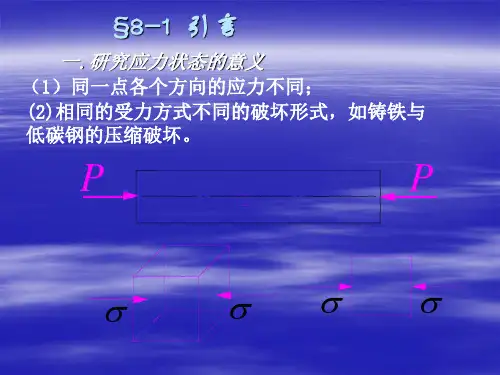

同一点不同方向的应力也是不同的。

过一点各个方向上的应力情况称为该点的应力状态....,应力状态分析就是要研究杆件中某一点(特别是危险点)各个方向上的应力之间的关系,确定该点处的最大正应力和最大剪应力,为强度计算提供重要依据。

研究应力状态的方法是过杆件中的任一点取出一个微小的六面体——单元..体.。

如图7-1(a )中过a 点取出的单元体放大如图7-2所示。

单元体三个方向的边长很小且趋于零,则该单元体代表一点,即a 点,互相平行的平面上的正应力相等,剪应力也相等。

杆件在任意荷载作用下,从中所取出的单元体表面上一般既有正应为又有剪应力,如图7-2所示。

当图7-2所示的单元体各面上的,0,0,0,0,0,0======zy zx yx yz xz xy ττττττ 即六个面上均没有剪应力作用时,这种面叫做特殊平面,并定义为主平面...。

该主(a)(b)图7-1各点的应力情况平面上作用的正应力称为主应力...,用,,,321σσσ表示(,321σσσ≥≥),如图7-3所示。

各面均为主平面的单元体,称为主单元体....。

三个主应力中若有两个等于零一个不等于零,该单元体称为单向应力状态......,如图7-4(a );三个主应力中有一个等于零,两个不等于零,该单元体称为二向应...力状态...,如图7-4(b );三个主应力均不等于零,该单元体称为三向应力状态......,如7-3。

单向应力状态和二向应力状态属平面应力状态,三向应力状态属空间应力状.....态.。

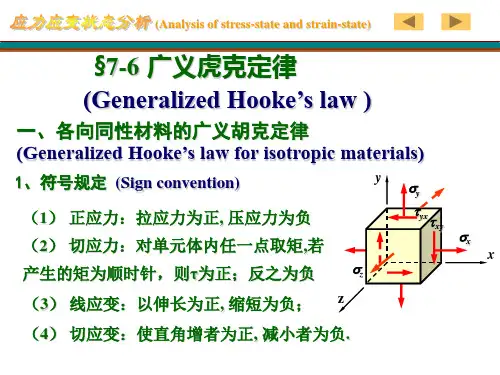

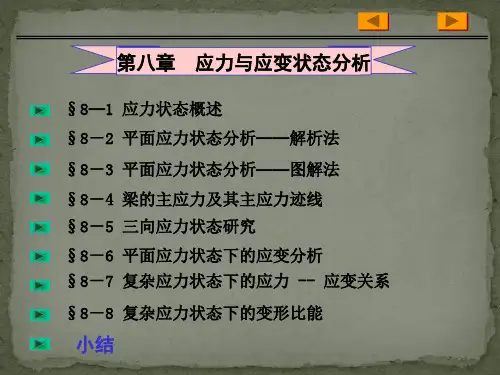

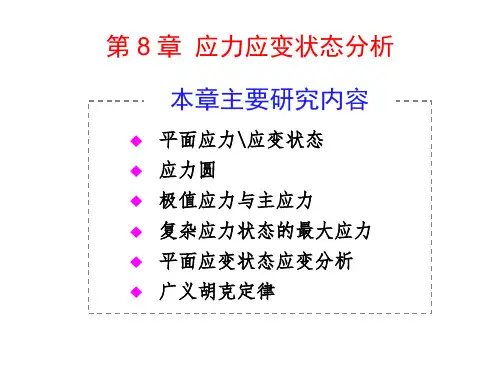

第八章2应力应变状态分析应力应变状态分析是研究材料或结构在外力作用下所产生的应力和应变的过程。

应力是单位面积上的内力,用于描述材料或结构对外力的抵抗能力。

而应变是形变相对于初始状态的变化量,用于描述材料或结构的变形程度。

针对材料或结构的应力应变状态进行分析,可以帮助我们了解其力学性能和稳定性,为工程实践提供重要依据。

应力应变状态分析是弹性力学的基本内容之一、根据材料的力学性质和外力的作用,可以得到不同的应力应变状态。

在弹性力学中,线弹性和平面应变假定是常用的简化假设。

线弹性假定材料仅在拉伸和压缩的方向上有应力,而在横截面上的应力是均匀分布的。

一维拉伸和挤压是线弹性应力应变状态的基本类型。

平面应变假定材料在一个平面内有应力,而在垂直于该平面的方向上无应力。

二维平面应变是平面应变应力应变状态的基本类型。

在应力应变状态分析中,我们通常关注应力和应变之间的关系。

最常见的是材料的应力-应变曲线。

应力-应变曲线描述了材料在外力作用下的力学行为,可以帮助我们了解材料的强度、塑性和韧性等性能。

在弹性阶段,应力-应变曲线呈线性关系,符合胡克定律。

而在屈服点之后,材料会发生塑性变形,应力不再是线性关系。

当应力达到最大值时,材料会发生破坏。

除了应力-应变曲线外,还有一些其他重要的参数和指标可用于描述应力应变状态。

例如,弹性模量是描述材料刚度的重要参数,表示单位应力引起的单位应变量。

剪切弹性模量描述了材料抵抗剪切变形的能力。

同时,杨氏模量和泊松比也是用于描述材料力学性质的常用参数。

应力应变状态分析在材料工程、结构工程以及土木工程等领域具有重要应用。

通过对材料和结构的应力应变状态进行分析,可以帮助我们评估其性能和强度,并且对设计和优化具有指导意义。

例如,在结构工程中,通过应力应变状态分析可以确定材料的承载能力和极限状态,从而确保结构在设计荷载下的安全运行。

然而,应力应变状态分析也面临一些挑战。

首先,材料的力学性质和变形行为往往是非线性的,需要使用复杂的数学模型进行描述。

应力应变分析范文应力应变分析是一种工程力学中常用的分析方法,用于研究材料在受到力作用下的变形行为。

它可以帮助工程师了解材料的性能,并预测在不同条件下材料是否会发生破坏。

本文将介绍应力应变分析的基本原理、应力应变曲线、常见的应力应变关系及其工程应用。

应力应变分析的基本原理是基于胡克定律。

根据胡克定律,应变与应力之间的关系为线性关系。

应变是材料单位长度相对于初始长度的变化量,通常用ε表示;应力是材料单位截面上的受力,通常用σ表示。

胡克定律可以用以下公式表示:σ=Eε其中,E是杨氏模量,它是材料的一个重要物理特性,表示单位应力下单位应变的比例关系。

E的数值越大,材料的刚度就越大,即材料越难变形。

应力应变曲线可以用来描述材料在受力过程中的变形行为。

应力应变曲线通常由不同阶段组成:弹性阶段、屈服阶段、塑性阶段和断裂阶段。

在弹性阶段,材料的应变是可逆的,当外力作用消失后,材料恢复到原始状态。

在屈服阶段,材料开始发生可见的变形,但仍能恢复到原始状态。

在塑性阶段,材料发生不可逆的变形,并且应力不再随着应变的增加而线性变化。

在断裂阶段,材料发生破坏。

常见的应力应变关系有线弹性模型、非线性弹性模型和塑性模型。

线弹性模型是最简单的模型,它假设材料在弹性阶段的应力应变关系为线性。

非线性弹性模型考虑了材料在弹性阶段中的非线性变形行为。

塑性模型考虑了材料在塑性阶段的变形行为,其中最常用的是塑性流动模型,它可以通过流动规律描述材料的塑性变形。

应力应变分析在工程中有广泛的应用。

例如,在材料选型中,工程师可以通过应力应变分析来评估材料的强度和刚度,以选择最适合的材料。

在结构设计中,工程师可以通过应力应变分析来预测结构在不同荷载条件下的变形和破坏行为,从而优化结构设计。

在材料加工中,应力应变分析可以帮助工程师确定适当的变形工艺参数,以确保产品的质量和性能。

总之,应力应变分析是一种重要的工程力学分析方法,可以用于研究材料的力学行为和预测材料的性能。

拉深件的应力应变状态分析拉深件的应力应变状态十分复杂,由于拉深件的壁厚很不均匀,致使拉深件凸缘区在切向压应力作用下极易起皱,筒壁上的危险断面也很容易被拉裂。

如何解决起皱和拉裂问题,是拉深成形能否顺利完成的关键。

起皱主要是由于凸缘的切向压应力超过了材料临界切向压应力所引起的,在拉深过程中,凸缘变形区在不断缩小,其厚度在不断增加,这两个因素对起皱都会产生影响;常见的防皱措施是采用便于调节压边力的压边圈,把凸缘紧压在凹模表面上。

防止拉裂的根本措施是减小拉深力和提高筒壁材料的强度,在设计拉深模时,首先应控制材料的变形程度,然后再采取其它各种措施防止危险断面的拉裂。

标签:拉深成形;应力应变;起皱;拉裂拉深也叫拉延,是利用拉深模具将平板毛坯塑性成形为各种开口的空心零件的一种冲压加工方法。

在生产实际中,用拉深方法可以制成筒形、矩形、锥形、阶梯形、球面形和其它不规则形状的薄壁零件。

如果与其它冲压工艺配合,还可制造形状更为复杂的零件。

在拉深变形过程中,随着凸模的不断下行,留在凹模端面上的毛坯外径不断缩小,圆形毛坯逐渐被拉进凸、凹模之间的间隙中形成直壁,当板料全部进入凸、凹模间的间隙时,拉深过程结束。

拉深件可加工的尺寸范围很大,因此在工业领域和日用品加工中得到了广泛应用。

本文针对实际生产中的典型零件,基于塑性成形的基本理论,探讨拉深过程中应力应变变化的内在规律,为实际生产中壳罩类零件拉深工艺的设计提供参考和借鉴。

1 拉深成形拉深与冲裁的主要区别是:拉深模的凸模和凹模均有较大的圆角半径,凸、凹模之间的间隙也较大,其间隙值一般大于板厚t。

拉深是冲压工艺中很重要的一种成形工序,应用很广。

如汽车、拖拉机的一些罩件、壳件、覆盖件等,航空喷气发动机上的许多零件以及仪表、电器上的许多壳体件,还有很多日用品等都是采用拉深制成的。

拉深件的种类很多,大体可以划分为旋转体(轴对称)类零件、矩形(盒形)类零件、复杂形状零件等三类。

2 拉深变形过程拉深过程如图1所示。