滚齿机加工参数

- 格式:doc

- 大小:62.00 KB

- 文档页数:4

青岛农业大学海都学院本科生毕业论文(设计)题目:Y3150E滚齿机传动设计及机床的调整姓名:xxxx系别:工程系专业:机械设计制造及其自动化班级: xxx级x班学号:*********指导教师:***2013年6月18日目录摘要 (Ⅰ)Abstract (Ⅱ)前言 (5)第1章滚齿机概述 (7)1.1滚齿机机床简介及滚齿机分类 (7)1.1.2 Y3150E滚齿机的主要用途及工作方式 (8)1.1.3滚齿机分类 (8)第2章滚齿机传动设计 (9)2.1滚齿机主传动 (9)2.2传动系统的设计 (10)2.2.1设计分析 (10)2.3 齿轮的设计 (11)2.3.1齿轮传动的设计与强度校核 (11)2.3.2低速级大小齿轮的设计: (12)2.4传动轴及轴承的设计与校核 (14)2.4.1从动轴和轴承的设计与校核 (14)第3章Y3150E滚齿机机床的调整 (18)3.1 加工直齿圆柱齿轮时机床的调整 (18)3.1.1工件安装 (18)3.1.2滚刀的安装 (18)3.1.3 主轴转速的选择及调整 (19)3.1.4轴向进给量的调整 (19)3.1.5刀架工作行程挡块位置的调整 (20)3.1.6滚刀精加工的调整 (20)3.2 加工斜齿圆柱齿轮时机床的调整 (21)3.2.1工件的安装 (15)3.2.2滚刀的安装 (15)3.2.3 主轴转速的选择及调整 (16)3.2.4轴向进给量的调整 (16)3.2.5差动挂轮的计算和调整 (16)3.3加工质数直齿圆柱齿轮时机床的调整 (22)3.4加工大于100的质数及其整倍数的斜齿圆柱齿轮时机床的调整 (23)3.5径向进给滚切蜗轮时机床调整 (24)结论 (25)谢辞 (26)参考文献 (27)附件清单 ............................................................. 错误!未定义书签。

滚齿机在齿轮制造中的精度要求齿轮是现代机械中常见的传动装置,广泛应用于各行各业。

而为了确保齿轮能够正常运转并具备良好的传动效果,其制造过程中的精度要求显得尤为重要。

在齿轮制造中,滚齿机是一种常用的加工设备,而滚齿机的性能和精度直接关系着齿轮的质量和传动效率。

首先,滚齿机在齿轮制造中的精度要求包括齿轮的几何精度和位置精度。

几何精度指的是齿轮的齿形、齿距、齿厚等几何参数的精确度。

而位置精度则是指齿轮齿槽与滚齿机滚子的相对位置的精确度。

这两者的精度要求直接影响着齿轮的传动性能以及工作时的噪声和寿命等重要指标。

对于齿轮的几何精度要求,滚齿机需要满足以下几个方面:1. 齿距精度:齿轮的齿距是指相邻两齿槽之间的距离,这个参数直接影响着齿轮的传动准确性。

滚齿机应确保齿距的相对误差小于规定的允许范围。

2. 齿厚精度:齿轮的齿厚是指齿轮齿槽的厚度,在传动中起到承载载荷的作用。

滚齿机需要确保齿厚的绝对误差在规定的范围内,并且各齿槽之间的齿厚误差需控制在一定的范围之内。

3. 齿高精度:齿轮的齿高是指齿槽顶和齿槽底之间的高度差,直接影响着齿轮的传动稳定性和噪声。

滚齿机应确保齿高的绝对误差和相对误差在规定的范围内。

对于齿轮的位置精度要求,滚齿机需要满足以下几个方面:1. 齿顶位置误差:齿顶位置误差是指齿轮齿顶相对于理想位置的偏离程度。

滚齿机应确保齿顶位置误差在一定的范围之内,以确保齿轮在传动中的定位精度。

2. 齿轮中心距误差:齿轮中心距误差是指齿轮齿槽中心与滚齿机滚子中心之间的距离偏差。

滚齿机应确保齿轮中心距误差在规定范围内,以确保齿轮的传动精度。

3. 齿轮螺纹高度误差:对于带内齿的齿轮而言,螺纹高度误差是指齿轮螺纹的高度与理想高度之间的差值。

滚齿机需要确保齿轮螺纹高度误差在规定的范围内,以保证齿轮和齿圈的连接性能。

总的来说,在齿轮制造中,滚齿机的精度要求是非常高的。

只有通过精确的加工,才能确保齿轮的传动效率、传动平稳性以及使用寿命。

YK3150数控滚齿机技术参数青州市北方机床厂,位于美丽的山东青州。

公司成立二十年以来一直致力于各种机床设备的开发制造。

生产滚齿机已有十余年历史。

厂内建立了科学的经营管理体系,严格的质量检验标准以及完善的售后服务,并以“产品质量零缺陷,售后服务无止境”作为办厂宗旨。

我厂本着“科技就是第一生产力”的经营思路,多次引进生产技术,购进生产设备,并定期组织职工外出学习、培训以提高我厂的市场综合竞争力。

数十年来各地的新老客户与我厂建立了合作关系,并对我厂滚齿机及售后给予了极高的评价。

YK3150全数控高速滚齿机简介:YK3150数控滚齿机,整机采用电子齿轮箱设计,四轴数控,无任何机械挂轮。

操作简单,使用方便,降低了对调机人员的技能要求,减少更换产品时间。

系统全中文界面,只要输入相应齿轮参数及加工参数,系统自动生成加工程序(本系统已获得国家专利,专利号ZL 2014 2 0051106.X)。

此设备非常适用于:汽车齿轮、农机齿轮、减速机齿轮、链轮、同步带轮等制造企业。

主要技术参数:布局形式:立式机床加工精度(国家标准):7级最大加工模数:钢料5 铸件6最大加工直径:500mm滚刀行程长度:450mm由台面到滚刀主轴轴线最小距离:550mm滚刀最大直径:120mm滚刀轴向行程长度:80mm后立柱动支架行程长度:400mm工作台孔径:80mm滚刀最高转速:1000r/min伺服电机总配备功率:13kw机床实际耗电量:2.4kw机床外形尺寸(长×宽×高):2200×1200×2000 机床重量:4800Kkg。

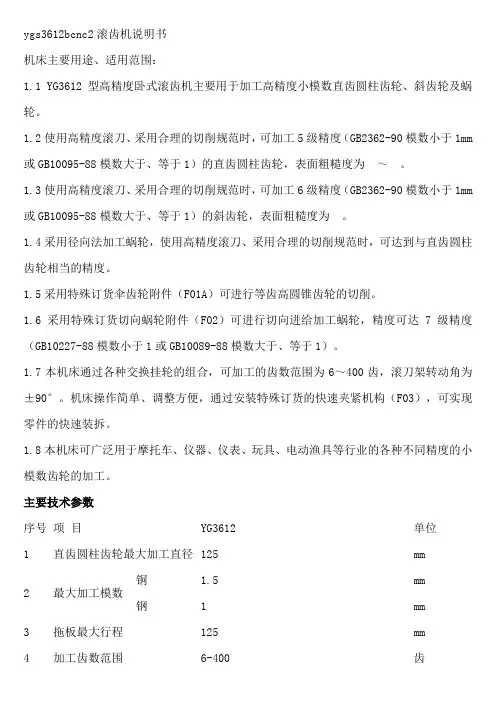

ygs3612bcnc2滚齿机说明书机床主要用途、适用范围:1.1 YG3612型高精度卧式滚齿机主要用于加工高精度小模数直齿圆柱齿轮、斜齿轮及蜗轮。

1.2使用高精度滚刀、采用合理的切削规范时,可加工5级精度(GB2362-90模数小于1mm 或GB10095-88模数大于、等于1)的直齿圆柱齿轮,表面粗糙度为~。

1.3使用高精度滚刀、采用合理的切削规范时,可加工6级精度(GB2362-90模数小于1mm 或GB10095-88模数大于、等于1)的斜齿轮,表面粗糙度为。

1.4采用径向法加工蜗轮,使用高精度滚刀、采用合理的切削规范时,可达到与直齿圆柱齿轮相当的精度。

1.5采用特殊订货伞齿轮附件(F01A)可进行等齿高圆锥齿轮的切削。

1.6采用特殊订货切向蜗轮附件(F02)可进行切向进给加工蜗轮,精度可达7级精度(GB10227-88模数小于1或GB10089-88模数大于、等于1)。

1.7本机床通过各种交换挂轮的组合,可加工的齿数范围为6~400齿,滚刀架转动角为±90°。

机床操作简单、调整方便,通过安装特殊订货的快速夹紧机构(F03),可实现零件的快速装拆。

1.8本机床可广泛用于摩托车、仪器、仪表、玩具、电动渔具等行业的各种不同精度的小模数齿轮的加工。

主要技术参数序号项目YG3612 单位1 直齿圆柱齿轮最大加工直径125 mm铜 1.5 mm2 最大加工模数钢 1 mm3 拖板最大行程125 mm4 加工齿数范围6-400 齿5 滚刀架可转动角±90°-6 最大滚刀直径55 mm7 滚刀轴直径8,10,13,16,22 mm8 滚刀转速90,120,150,180,210,240,300,360,420,480,600,720,340,1200r/min 9 工件每转进给量0.05,0.1,0.2,0.3,0.4,0.5,0.6,0.8,1.0,1.5mm/r10电动机功率0.75 KW转速1410 r/min11 机床外形尺寸1065×640×1495 mm12 机床重量约860 kg。

一、实验步骤及过程加工的圆柱齿轮参数:齿数50,模数M=3 压力角α=20 。

(右旋)材料:45 D 外=Φ156刀具参数:直径De=80 头数K=1切削速度:V 切=30m/min1.实验前应仔细阅读实验指导书及讲义有关内容,明确实验的目的、要求、方法和步骤。

根据传动系统图(图1)了解机床各传动链的组成、结构及其调整方法。

2.根据所给定的工件及滚刀的数据条件进行各传动链的换置计算。

由实验手册:高速钢滚刀(钢材质)的切削速度V 切(25-35)我们取30m/min 。

根据选择的切削速度V 切按下列公式计算出主轴转速n 刀=刀切D V ⋅⨯π1000(r/min ) n 刀=刀切D V ⋅⨯π1000(r/min )=80301000⋅⨯π=119r/min (取n 刀=100r/min) 3.根据调整计算的结果,安装配换挂轮。

i 分=Z K 10 当Z=50, K=1时,i 分=d b c a ⋅⋅=5010=70357530⨯ 4.润滑机床,空运转试车,检查各运动的方向。

5.安装齿轮毛坯,并检查与校正径向振摆。

6.安装滚刀并调整其对中位置。

7.脱开垂直进给传动链,手动下降刀架使刀轴中心线稍低于工件的上平面。

8.开动机床,手摇立柱移动使滚刀接近工件,一直到滚刀刚接触到工件为止,再将立柱水平移动刻度环到“零”点位置。

当工件与滚刀对滚一圈后,停车并从工件表面上所切出的刀痕检查加工的齿数是否正确。

9.将刀架向上移到一定程度,调整刀架的偏转角度。

10.水平移动立柱,使滚刀向工件切入,切入深度为第一次粗切深度(当h >3时,一般采用两次以上加工),然后锁紧。

● 切入行程E=h d tg d d a a a ⋅+++])[(0220ηd a0---滚刀顶圆直径,d a2—工件顶圆直径,r 0—滚刀螺旋角升角,β2---工件螺旋角h —全齿深, η—滚刀安装角=β20r ±● 切出行程u=tgam ηsin 25.1⨯⨯(α—压力角,) ● 轴向进给坐标值确定:(系统定义轴为X 轴,Y 轴)切入点1的坐标:Point1y=H+b+E ,Point2y=H-u (H 为齿轮安装基面高,b 为齿宽)加工前,在Z 轴回零点后,分别在显示屏上,“Y 轴”的起点和终点位置输入切入点坐标Point1y 和Point2y ,则可完成“Y 轴”坐标值的确定。

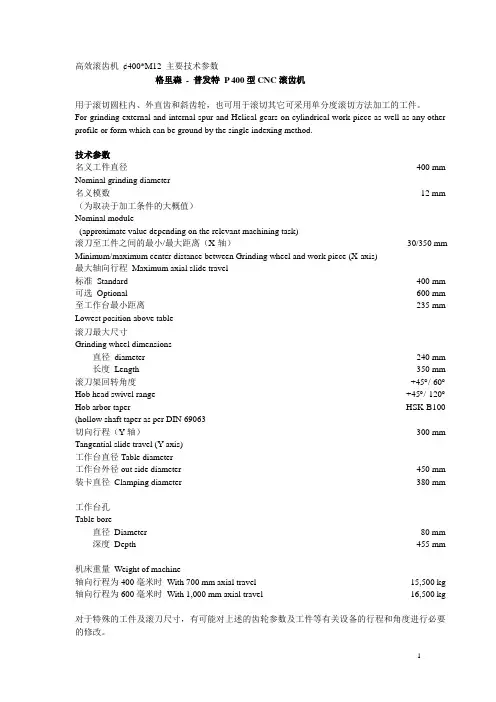

高效滚齿机¢400*M12 主要技术参数格里森- 普发特P 400型CNC滚齿机用于滚切圆柱内、外直齿和斜齿轮,也可用于滚切其它可采用单分度滚切方法加工的工件。

For grinding external and internal spur and Helical gears on cylindrical work piece as well as any other profile or form which can be ground by the single indexing method.技术参数名义工件直径Nominal grinding diameter400 mm名义模数(为取决于加工条件的大概值)Nominal module(approximate value depending on the relevant machining task)12 mm滚刀至工件之间的最小/最大距离(X-轴)Minimum/maximum center distance between Grinding wheel and work piece (X-axis)30/350 mm 最大轴向行程Maximum axial slide travel标准Standard 可选Optional 400 mm 600 mm至工作台最小距离Lowest position above table235 mm滚刀最大尺寸Grinding wheel dimensions直径diameter 240 mm 长度Length 350 mm滚刀架回转角度Hob head swivel range+45︒/-60︒+45︒/-120︒Hob arbor taper(hollow shaft taper as per DIN 69063HSK-B100 切向行程(Y-轴)Tangential slide travel (Y-axis)300 mm 工作台直径Table diameter工作台外径out side diameter 装卡直径Clamping diameter 450 mm 380 mm工作台孔Table bore直径Diameter 80 mm 深度Depth 455 mm机床重量Weight of machine轴向行程为400毫米时With 700 mm axial travel 轴向行程为600毫米时With 1,000 mm axial travel 15,500 kg 16,500 kg对于特殊的工件及滚刀尺寸,有可能对上述的齿轮参数及工件等有关设备的行程和角度进行必要的修改。

滚齿机的工作循环及其调整方法滚齿机是一种用于加工齿轮的机械设备,广泛应用于制造业中。

它的工作循环对于齿轮的加工质量和效率有着重要的影响。

本文将介绍滚齿机的工作循环及其调整方法,以帮助读者更好地了解和使用这一设备。

一、滚齿机的工作循环概述滚齿机的工作循环是指在一个工作周期内,滚齿机所完成的全部动作和工序。

它通常包括装夹工件、进给工件、滚刀接触工件、退刀脱离工件等各个环节。

常见的滚齿机工作循环有以下几种:卧式滚齿机的摆线工作循环、偏心滚齿机的摆线工作循环、滚筒形齿轮挤压式滚齿机的工作循环等。

这些工作循环的具体特点和适用范围各不相同。

二、滚齿机工作循环的调整方法滚齿机的工作循环可以根据具体需求进行调整,以提高加工效率和加工质量。

下面介绍几种常见的滚齿机工作循环调整方法。

1. 调整滚刀速度:滚刀速度是影响滚齿机工作循环的重要参数之一。

通过改变滚刀的转速,可以调整滚刀接触工件的时间和方式,从而达到不同的加工效果。

一般情况下,提高滚刀速度可以增加加工速度,但也会增加切削刀具的磨损。

因此,需要根据实际情况进行合理调整。

2. 调整进给速度:进给速度是滚齿机工作循环中另一个重要的参数。

通过改变工件的进给速度,可以调整滚刀接触工件的时间和力度,从而影响加工齿轮的精度和表面质量。

一般来说,提高进给速度可以提高加工效率,但也会对加工质量产生一定的影响。

因此,需要根据具体情况进行调整。

3. 调整切削刀具:切削刀具是滚齿机加工过程中不可或缺的部分。

通过选择适当的切削刀具,可以改变滚刀接触工件的方式和力度,从而调整工作循环。

如选择尺寸合适的切削刀具可确保加工精度,在特殊需求下还可以使用硬质合金滚刀以提升工件硬度。

4. 调整滚刀间隙:滚刀间隙是影响滚齿机工作循环的另一个重要因素。

通过调整滚刀间隙的大小,可以改变滚刀与工件的接触方式和精度,从而调整工作循环。

一般来说,减小滚刀间隙可以提高加工精度,但也会增加滚刀的磨损。

因此,需要根据具体情况进行调整。

滚齿机作业指导书引言概述:滚齿机是一种常用的金属加工设备,用于加工各种齿轮和齿条。

正确的操作和维护对于确保滚齿机的正常运行和提高生产效率至关重要。

本文将详细介绍滚齿机的作业指导书,帮助操作人员正确操作和维护滚齿机。

一、操作前的准备1.1 清洁工作台和设备表面:在操作滚齿机之前,应当确保工作台和设备表面干净整洁,避免杂物影响操作过程。

1.2 检查润滑油:检查滚齿机各部位的润滑油是否充足,确保设备运行时润滑良好,减少磨损。

1.3 检查电源和气源:确保电源和气源连接正确,电压稳定,气压正常,避免因为电气问题导致设备故障。

二、操作滚齿机2.1 调整工件夹紧:根据加工要求,正确调整工件夹紧装置,确保工件牢固固定在工作台上。

2.2 选择合适的刀具:根据工件材质和加工要求,选择合适的刀具进行加工,避免刀具损坏或加工质量不佳。

2.3 调整加工参数:根据工件要求,调整滚齿机的加工参数,包括转速、进给速度等,确保加工质量。

三、安全操作3.1 穿戴防护装备:操作人员在操作滚齿机时应穿戴符合要求的防护装备,包括安全帽、护目镜等。

3.2 注意机械运转状态:在设备运行时,操作人员应随时关注设备的运转状态,避免发生意外事故。

3.3 禁止超负荷操作:避免超负荷操作滚齿机,严格按照设备规定的加工范围进行操作,避免设备损坏。

四、设备维护4.1 定期清洁设备:定期清洁滚齿机各部位,清除积尘和杂物,保持设备干净整洁。

4.2 检查润滑系统:定期检查滚齿机的润滑系统,及时添加润滑油,确保设备正常运转。

4.3 定期保养:定期对滚齿机进行保养,包括检查传动部件、调整机床精度等,延长设备使用寿命。

五、故障排除5.1 常见故障及处理方法:列出滚齿机常见故障及相应的处理方法,包括刀具损坏、工件夹紧不牢固等。

5.2 联系售后服务:如果遇到无法处理的故障,及时联系设备厂家或售后服务进行维修,避免影响生产。

5.3 记录故障处理过程:在处理故障时,应当详细记录处理过程和结果,为日后维护提供参考。

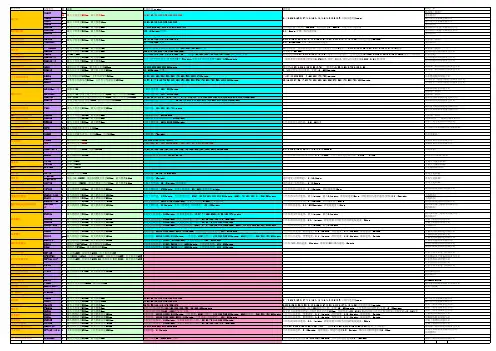

机电液控制系统设计题目:Y3150E型滚齿机课程设计专业:xxxx班级:xxxx学号:xxxx姓名:xxx指导教师:xxxx2019,01,09一:本次课程设计要求:1了解设计对象的基本功能与主要结构。

2了解设计对象的运动形式与控制要求。

3电气控制线路设计:绘制主电路,控制电路,辅助电路图。

电气元件选择并给出元件明细表。

4用PLC对控制线路改造:选择PLC型号。

PLC输入输出分配表(即I/O地址分配表)。

PLC控制输入输出接线图。

设计控制系统梯形图并写出语句表。

梯形图调试。

二:PLC系统总体设计方案概述完成一个改造设计的前提是对需改造对象性能的全面掌握,了解改造前设备存在的问题从而确定改造中需要解决的问题,确定改造目标后再进行系统的设计。

传统滚齿机的类型较多,控制电路各不相同,但都存在相同的问题,即利用齿轮挂箱实现各运动部件的转速控制和联动。

过长的传动链是导致产品加工精度低的主要原因。

这里先对先对Y3150E型滚齿机做简单电路分析,以明确滚齿机的基本工作原理。

Y3150E型滚齿机的电气控制线路图如下图2.1所示:2.1主电路:主电路共有四台电动机,其中M2是主轴电动机,利用KM2与KM3实现正反转控制。

KM2吸合电机MI正传时实施进给加工,KM3吸合M1反转时进行退刀。

轴向快速运动电;机由接触器KM5、KM6实现正、反转控制。

液压泵电机由接触器KM1控制。

主轴的运转利用齿轮挂箱可带得刀具高速旋转和刀具的横向进给,加工不同工件时应按要求选择不同的齿轮挂箱,利用齿轮传动实现各主轴转速调节和转速联动;M3是冷却泵电动机,只要求单向旋转;冷却泵电机M3由KM4控制,即KM4吸合则M3工作。

但要注意的是M2必须在M1电动机工作后才能启动,为顺序控制。

M1/M2要进行长时间工作,所以都装有过载保护。

整个线路由一组总熔断器做短路保护。

2.2控制电路:(1)液压泵控制总开关SA1闭合,为控制电路接通做好准备,同时接通接触器KM1线圈电路,KM1得电:液压泵电动机M1主电路闭合工作,为液压系统提供压力油,为传动元件提供润滑油,保证旋转元件在工作之前得到充分的润滑。

滚齿机作业指导书标题:滚齿机作业指导书引言概述:滚齿机是一种用于制造齿轮的机械设备,其作业涉及到多个步骤和操作规程。

为了确保滚齿机的正常运行和操作人员的安全,制定一份详细的作业指导书是至关重要的。

本文将详细介绍滚齿机的作业指导书内容,以帮助操作人员正确操作滚齿机。

一、操作前准备1.1 确认设备状态:在操作滚齿机之前,操作人员应该仔细检查设备的状态,确保各部件完好无损,无松动或异常。

1.2 准备工件和刀具:根据工艺要求,准备好需要加工的工件和相应的刀具,确保刀具锋利。

1.3 调整机床参数:根据工件的要求,调整滚齿机的参数,包括转速、进给速度等,以确保加工质量。

二、操作流程2.1 启动设备:按照操作手册的要求,逐步启动滚齿机,确保每个步骤都正确操作。

2.2 装夹工件:将工件正确装夹在滚齿机上,确保工件稳固不会移动。

2.3 开始加工:根据工艺要求,启动滚齿机进行加工,监控加工过程中的各项参数。

三、安全注意事项3.1 穿戴防护装备:操作人员在操作滚齿机时应该穿戴好防护装备,包括安全帽、护目镜等。

3.2 注意机床周围环境:确保滚齿机周围环境整洁无障碍物,避免发生意外事故。

3.3 紧急停机:如果发现设备异常或有危险情况,应立即停止滚齿机并通知相关人员进行处理。

四、设备维护4.1 定期保养:定期对滚齿机进行保养和维护,包括清洁、润滑等,以延长设备的使用寿命。

4.2 检查设备状态:定期检查滚齿机的各部件状态,及时发现并修复问题。

4.3 停机后处理:在停机后,及时清理设备周围的杂物,确保设备处于整洁状态。

五、操作技巧5.1 熟练操作:操作人员应该经过专业培训,熟练掌握滚齿机的操作技巧,提高生产效率。

5.2 注意观察:在加工过程中,要时刻观察工件和设备的状态,及时调整参数以确保加工质量。

5.3 经验总结:在长期操作滚齿机后,积累经验并总结经验教训,不断提高操作水平。

结论:滚齿机作业指导书是操作人员正确操作滚齿机的重要依据,通过严格遵守指导书的要求,可以确保设备的正常运行和操作人员的安全。

滚齿机(gear hobbing machine)是齿轮加工机床中应用最广泛的一种机床,在滚齿机上可切削直齿、斜齿圆柱齿轮,还可加工蜗轮、链轮等。

用滚刀按展成法加工直齿、斜齿和人字齿圆柱齿轮以及蜗轮的齿轮加工机床。

这种机床使用特制的滚刀时也能加工花键和链轮等各种特殊齿形的工件。

普通滚齿机的加工精度为7~6级(JB179-83),高精度滚齿机为4~3级。

最大加工直径达15米。

滚齿轮参数滚齿轮参数介绍类型:滚齿机型号:Y3180加工精度等级:8最大加工齿数:250最大加工模数:M10主电机功率:3(kw)加工直径范围:800(mm)重量:6800(kg)动力类型:机械传动应用范围滚齿机广泛应用汽车、拖拉机、机床、工程机械、矿山机械、冶金机械、石油、仪表、飞机航天器等各种机械制造业。

滚齿机齿轮加工机床加工各种圆柱齿轮、锥齿轮其他带齿零件齿部机床。

齿轮加工机床品种规格繁多,有加工几毫米直径齿轮小型机床,加工十几米直径齿轮大型机床,还有大量生产用高效机床加工精密齿轮高精度机床。

古代齿轮用手工修锉成形。

1540年,意大利托里亚诺制造钟表时,制成一台使用旋转锉刀切齿装置;1783年,法国勒内制成了使用铣刀齿轮加工机床,并有切削齿条内齿轮附件;1820年前后,英国怀特制造出第一台既能加工圆柱齿轮又能加工圆锥齿轮机床。

具有这一性能机床到19世纪后半叶又有发展。

1835年,英国惠特沃思获得蜗轮滚齿机专利;1858年,席勒取得圆柱齿轮滚齿机专利;以后经多次改进,至1897年德国普福特制成带差动机构滚齿机,才圆满解决了加工斜齿轮问题。

制成齿轮形插齿刀后,美国费洛斯于1897年制成了插齿机。

把常见的几种型号的滚齿机差动挂轮的计算分式归纳如下:Y38-1,i差=6.96301sinβ/Mnk(式中β为工件的螺旋角,Mn为工件的法向模数,k为滚刀头数。

)。

Y3150滚齿机:i差=8.3556346sinβ/Mnk。

Y38滚齿机:25/πsinβ/Mnk。

滚齿机模数计算公式滚齿机是一种用于加工齿轮的机械设备,它能够高效地将齿轮的齿形加工成规定的形状和尺寸。

在滚齿机的加工过程中,模数是一个非常重要的参数,它直接影响着齿轮的精度和质量。

因此,了解滚齿机模数计算公式对于提高齿轮加工的质量和效率具有重要意义。

首先,我们来了解一下什么是齿轮的模数。

齿轮的模数是指齿轮齿数与分度圆直径的比值,通常用字母M表示。

模数的大小决定了齿轮的齿数和齿轮的尺寸,是齿轮设计和加工中非常重要的参数。

在滚齿机加工过程中,模数的计算公式如下:M = D / Z。

其中,M表示模数,D表示分度圆直径,Z表示齿轮的齿数。

这个公式简单明了,通过分度圆直径和齿数的比值就可以得到齿轮的模数。

在实际的齿轮加工中,模数的选择是非常重要的,它直接影响着齿轮的精度和质量。

一般来说,模数越小,齿轮的齿数就越多,齿轮的尺寸就越大,齿轮的质量和精度就会相对较高。

而模数越大,齿轮的齿数就越少,齿轮的尺寸就越小,齿轮的质量和精度就会相对较低。

因此,在实际加工中,需要根据具体的要求和条件选择合适的模数,以确保齿轮的质量和精度。

除了模数的选择,滚齿机的加工参数也对齿轮的质量和精度有着重要的影响。

在滚齿机的加工过程中,需要根据齿轮的模数和材料的硬度等因素来选择合适的切削速度、进给速度和切削深度,以确保齿轮的加工质量和效率。

总之,滚齿机模数计算公式是齿轮加工中非常重要的公式,它直接影响着齿轮的质量和精度。

在实际的齿轮加工中,需要根据具体的要求和条件选择合适的模数,同时结合合适的加工参数,以确保齿轮的加工质量和效率。

希望本文能够对大家了解滚齿机模数计算公式有所帮助。

Y38滚齿机技术规格工作台:直径 475mm 中心孔直径 80mm心轴直径 35mm心轴孔锥度莫氏5# 工作台中心至刀具主轴中心距离30—470mm加工最大圆柱直齿轮直径:不用后立柱时 800mm用后立柱时 450mm加工最大圆柱斜齿轮直径:当螺旋角为 30°时500mm当螺旋角为60°时190mm 加工工件:最大模数(钢/铸件) 6/8mm最大宽度 240mm 刀具最大垂直行程 290mm刀架最大回转角度 360°刀具中心至工作台面最小距离 205mm 可安装滚刀最大直120mm滚刀转速范围:(共分7级) 47.5—192r/min刀具心轴直径 22、27、32mm 轴向进给范围 0.25—3mm/r 径向进给范围0.03—0.36mm/r主电机:功率 3kw转速1430 r/min 快速移动电机:功率 1.1kw转速 1400 r/min机床重量 3.65 t切向进给范围 0.15—0.9mm/r 主电机:功率 3kw转速1430 r/min 快速移动电机:功率 1.1kw转速 1400 r/min 机床重量 3.65tY38A滚齿机技术规格工作台:直径 475mm 中心孔直径80mm心轴直径 35mm心轴孔锥度莫氏5# 工作台中心至刀具主轴中心距离30—470mm加工最大圆柱直齿轮直径:不用后立柱时 800mm用后立柱时 450mm加工最大圆柱斜齿轮直径:当螺旋角为 30°时500mm当螺旋角为60°时190mm 加工工件:最大模数(钢/铸件)6/8mm最大宽度240mm 刀具最大垂直行程 290mm刀架最大回转角度360°刀具中心至工作台面最小距离 205mm 可安装滚刀最大直径 120mm滚刀转速范围:(共分7级) 47.5—192r/min刀具心轴直径 22、27、32mm 轴向进给范围 0.25—3mm/r 径向进给范围0.03—0.36mm/r主电机:功率 3kw转速 1430 r/min 快速移动电机:功率 1.1kw转速 1400 r/min机床重量 3.65 tYW3180滚齿机床技术规格最大工件直径 800mm 最大工件模数 10mm 最小工件齿数8 刀具最大垂直行程 400mm 刀架最大回转角度±65°刀架回转角度最小读数 5´刀具轴向移动量80mm 刀具主轴锥孔锥度莫氏5#刀具心轴直径 27、32、40、50mm 刀具垂直快速移动速度580mm/min 刀具垂直移动每转移动量 0.47mm/r 允许安装刀具最大长度 200mm刀具主轴中心距工作台面距离:最大 680mm最小 280mm刀具主轴中心距工作心轴中心距离:最大 520mm最小50mm 工作台直径 690mm 工作台孔径130mm 工作台水平最大移动距离 470mm工作台水平快速移动速度 458mm/min 工作台水平手动每转移动量 0.5mm/r 工作台水平移动最小读数 0.01mm工件心轴锥孔莫氏5# 刀具主轴转速范围 45—280r/min 轴向进给范围 0.43—5.9mm/ r切向进给范围 0.14—1.96mm/r 径向进给范围0.1—26.5mm/min主电机:功率 7.5kw 转速 1450 r/min轴向快速电动机功率 1.5kw 转速 1410 r/min径向快速电机功率 0.8kw 转速 1380 r/min液压电机功率 1.1kw 转速 1410 r/min冷却电机功率 0.09kw1. 机床主要性能及用途Y3180H普通滚齿机,采用齿轮滚刀以展成法滚切圆柱直齿轮、斜齿轮及花键等。

Y38滚齿机技术规格

工作台:直径 475mm 中心孔直径 80mm

心轴直径 35mm

心轴孔锥度

莫氏5# 工作台中心至刀具主轴中心距离

30—470mm

加工最大圆柱直齿轮直径:不用后立柱时 800mm

用后立柱时 450mm

加工最大圆柱斜齿轮直径:

当螺旋角为 30°时

500mm

当螺旋角为60°时

190mm 加工工件:最大模数(钢/铸件) 6/8mm

最大宽度 240mm 刀具最大垂直行程 290mm

刀架最大回转角度 360°刀具中心至工作台面最小距离 205mm 可安装滚刀最大直120mm

滚刀转速范围:(共分7级) 47.5—192r/min

刀具心轴直径 22、27、32mm 轴向进给范围 0.25—3mm/r 径向进给范围

0.03—0.36mm/r

主电机:功率 3kw

转速

1430 r/min 快速移动电机:功率 1.1kw

转速 1400 r/min

机床重量 3.65 t

切向进给范围 0.15—0.9mm/r 主电机:功率 3kw

转速

1430 r/min 快速移动电机:功率 1.1kw

转速 1400 r/min 机床重量 3.65t

Y38A滚齿机技术规格

工作台:直径 475mm 中心孔直径

80mm

心轴直径 35mm

心轴孔锥度

莫氏5# 工作台中心至刀具主轴中心距离

30—470mm

加工最大圆柱直齿轮直径:不用后立柱时 800mm

用后立柱时 450mm

加工最大圆柱斜齿轮直径:

当螺旋角为 30°时

500mm

当螺旋角为60°时

190mm 加工工件:最大模数(钢/铸件)6/8mm

最大宽度

240mm 刀具最大垂直行程 290mm

刀架最大回转角度

360°刀具中心至工作台面最小距离 205mm 可安装滚刀最大直径 120mm

滚刀转速范围:(共分7级) 47.5—192r/min

刀具心轴直径 22、27、32mm 轴向进给范围 0.25—3mm/r 径向进给范围

0.03—0.36mm/r

主电机:功率 3kw

转速 1430 r/min 快速移动电机:功率 1.1kw

转速 1400 r/min

机床重量 3.65 t

YW3180滚齿机床技术规格

最大工件直径 800mm 最大工件模数 10mm 最小工件齿数

8 刀具最大垂直行程 400mm 刀架最大回转角度

±65°刀架回转角度最小读数 5´刀具轴向移动量

80mm 刀具主轴锥孔锥度

莫氏5#

刀具心轴直径 27、32、40、50mm 刀具垂直快速移动速度

580mm/min 刀具垂直移动每转移动量 0.47mm/r 允许安装刀具最大长度 200mm

刀具主轴中心距工作台面距离:最大 680mm

最小 280mm

刀具主轴中心距工作心轴中心距离:最大 520mm

最小

50mm 工作台直径 690mm 工作台孔径

130mm 工作台水平最大移动距离 470mm

工作台水平快速移动速度 458mm/min 工作台水平手动每转移动量 0.5mm/r 工作台水平移动最小读数 0.01mm

工件心轴锥孔莫氏5# 刀具主轴转速范围 45—280r/min 轴向进给范围 0.43—5.9mm/ r

切向进给范围 0.14—1.96mm/r 径向进给范围

0.1—26.5mm/min

主电机:功率 7.5kw 转速 1450 r/min

轴向快速电动机功率 1.5kw 转速 1410 r/min

径向快速电机功率 0.8kw 转速 1380 r/min

液压电机功率 1.1kw 转速 1410 r/min

冷却电机功率 0.09kw

1. 机床主要性能及用途

Y3180H普通滚齿机,采用齿轮滚刀以展成法滚切圆柱直齿轮、斜齿轮及花键等。

适于单件、小批或成批生产齿轮加工。

主要电气、液压元件采用国内知名厂家品牌产品。

在床身、立柱等主要关键铸件采用双层壁,高筋板结构,其结构紧凑,动静刚度强、精度高。

机床采用工作区半密封防护罩,不漏油,消除滚齿时渗、漏油对生产环境的污染,可根据用户的要求选配部分特殊的功能部件。

机床刚性强,工作精度稳定,操作方便。

机床可按顺铣或逆铣方式工作。

机床带有自动停机机构、安全装置和自动润滑系统,按《滚齿机精度检验》GB/T8064-1998标准。

根据加工齿轮模数大、小,可以一次或多次进给,其精加工精度可达到GB/T10095-2001《渐开线圆柱齿轮精度》的7级精度。

2.机床主要技术规格、参数

技术参数有小立柱:550m

工作台孔直径80mm 无小立柱:800mm

最大模数10mm工件必轴座孔锥度莫氏5号最大加工宽度300mm工作台直径650mm

工件最少齿数Z最少=12

K滚刀头数

主轴转速级数

及转速范围

8级40-200r/min

刀架最大垂直行程350mm刀架滑板快速移动速度不大于540mm/min 刀架最大回旋角度±45°工作台快速移动速度不大于500m/min

滚刀轴心到工作台面的距离最大585mm 最小

235mm

工作台面到外支架轴承端面的距离最小400mm 最大600mm

主轴孔锥度莫氏5号轴向进给量级数及进给量范围12级0.4-4mm/r

允许安装滚刀的最大直径180mm

主电动机功率及同步转速N=5.5KW 1500r/min 最大长度180mm

滚刀最大轴向移动量50mm轴向快速电动机功率及同步转速N=1.1KW 1500r/min 滚刀心轴直径22 27 32 40工作台快速电动机功率及同步转速N=0.55KW,1500r/min

滚刀轴心到工作台轴心间的距离最大550mm 最小

50mm

机床重量级5500kg

工作台液压快速移动距离50mm机床轮廓尺寸2752X1490X1870mm y3180滚齿机电器系统及注意事项:

1. 在维修时,请务必切断总电源。

2. 定期维护机床电路,保持设备电路整洁,无油污。

3. 免工作台面、丝杠及导轨面的局部磨损,建议尽可能经常变换工作台

面上工件的装夹位置,以便磨损均匀。

4. 应定期检查各导轨压板,斜铁的配合间隙,间隙过大时应及时调整。

5. 应按照机床润滑要求,及进向各润滑部位加注润滑油,并经常察看油标,

检查油池油量,当油量不足时。

应及时补充。

6. 应避开旋转的机件,如手轮等,尤其是高速作业时。

7. 机床在切削加工过程中,铁屑的飞溅可能造成伤害,请自我保护!

8. 机床在工作完毕后,应及时清除机床上的铁屑和污物,并在未涂漆的表面

涂防锈油,以防锈蚀。

9. 机床长期不用时,需进行防锈、防雨保护。

y3180滚齿机安装

1. 为使机床在工作时保持其稳定性及工作精度,机床的安装必须按照地基图8的

尺寸做好混凝土地基,地基应浇灌在坚实的土壤上,其深度根据土壤决定。

2. 机床安放在地基上后。

首先初步找正,然后用混凝土浇灌地脚螺栓,待凝固

后,均匀地旋紧螺母,同时检查机床的水平,使其在工作台面纵、横两方向上误差

均应不超过。

y3180滚齿机机床电气

1. 本机床电源为380伏,50郝兹三相交流电f用户特殊要求除外),客户核准电

源后,方可接通机床,注意:机床必须可靠接地。

y3180滚齿机注意事项

1. 确保机床按照说明书的要求接好电源,且正确可靠接地。

2. 对机床作任何调整、维修或保养时,一定要切断电源。

3. 机床上所有可移动的部件在锁紧状态时,不允许移动该部件,以免损坏机

床。

4. 当主轴电机正在运转时,不得变速!变速时应在停车状态下进行。

5. 在起动机床前要确保工件与刀具安装到位。

绝对不要在工件与刀具接触的

情况下起动机床:只有在机床达到稳定速度后,方能开始加工。

6. 为避免工作台面、丝杠及导轨面的局部磨损,建议尽可能经常变换工作台

面上工件的装夹位置,以便磨损均匀受力。