数控加工-刀具参数表

- 格式:xls

- 大小:38.50 KB

- 文档页数:1

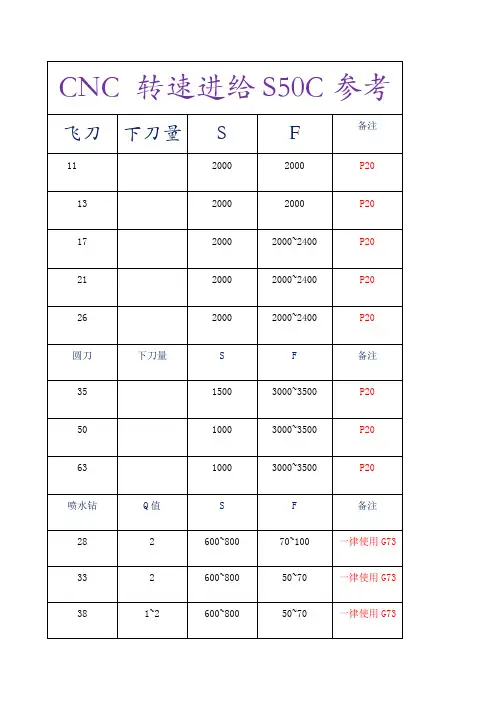

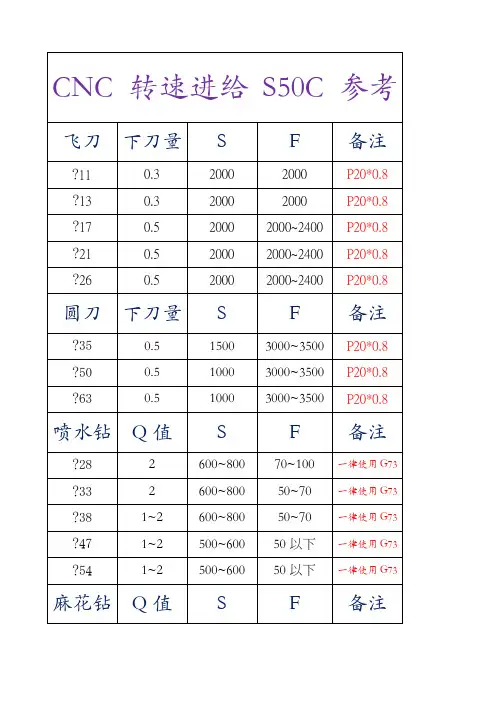

CNC 轉速進給S50C參考飛刀下刀量S F 備註∅11 0.320002000P20*0.8∅130.320002000P20*0.8∅170.520002000~2400P20*0.8∅210.520002000~2400P20*0.8∅260.520002000~2400P20*0.8圓刀下刀量S F 備註∅350.5 1500 3000~3500 P20*0.8∅500.5 1000 3000~3500 P20*0.8∅630.5 1000 3000~3500 P20*0.8噴水鑽Q值S F 備註∅28 2 600~800 70~100 一律使用G73 ∅33 2 600~800 50~70 一律使用G73 ∅381~2 600~800 50~70 一律使用G73 ∅471~2 500~600 50以下一律使用G73 ∅541~2 500~600 50以下一律使用G73麻花鑽Q值S F 備註∅3以下 1 1500~1800 100 一律使用G83 ∅3~∅5.5 1~2 1200~1500 100 一律使用G83 ∅6~∅8.5 2 1000~1200 100 一律使用G83 ∅9~∅10.5 2 800~1000 100 一律使用G83 ∅11~∅13 2 600~800 100 一律使用G83 ∅14~∅16 2 500~600 100 一律使用G83 ∅17~∅19 2 400~500 80~100 一律使用G83 ∅20~∅231~2300~400 80以下一律使用G83 ∅24~∅27 1~2300以下80以下一律使用G83 沉頭刀Q值S F 備註∅21 1~2 500 50~100 一律使用G73 ∅26 1~2 500 50~100 一律使用G73 ∅31 1~2 500 50~100 一律使用G73 ∅36 1~2 500 50~100 一律使用G73 ∅41 1~2 500 50~100 一律使用G73 ∅46 1~2 500 50~100 一律使用G73 ∅48 1~2 500 50~100 一律使用G73 ∅55 1~2 500 50~100 一律使用G73粗膛刀Q值S F 備註∅20 0 800 100 使用G81∅25 0 800 100 使用G81∅30 0 800 100 使用G81∅32 0 800 100 使用G81∅35 0 800 100 使用G81∅40 0 600~800 80~100 使用G81∅42 0 600~800 80~100 使用G81∅48 0 600 80~100 使用G81∅55 0 600 80~100 使用G81精膛刀Q值S F 備註∅8~∅12 0 800 100 使用G81∅12~∅140 800 100 使用G81∅15~∅180 800 100 使用G81∅18~∅200 800 100 使用G81∅20~∅25 0 800 100 使用G81∅25~∅320 800 100 使用G81∅32~∅42 0 800 100 使用G81∅42~∅52 0 600 100 使用G81∅52以上0 600 100 使用G81山維刀下刀量S F 備註∅16R0.8 0.8 3000 2000 修框或繞斜面∅22R0.8 1 3000 2000 修框或繞斜面光底刀下刀量S F 備註∅12 R0.8 2500~3000 600~800∅16 R0.8 2500~3000 600~800∅20 R0.8 2500~3000 600~800∅25 R0.8 2500~3000 600~800∅32 R0.8 2000~2500 600~800∅50 R0.8 1500~1800 600~800鎢鋼刀下刀量S F 備註∅3以下3000 400 頂針沉頭∅4 3000 400 頂針沉頭∅5 3000 400 頂針沉頭∅6 1500 500 光邊修框∅8 1500 500 光邊修框∅10 1500 500 光邊修框。

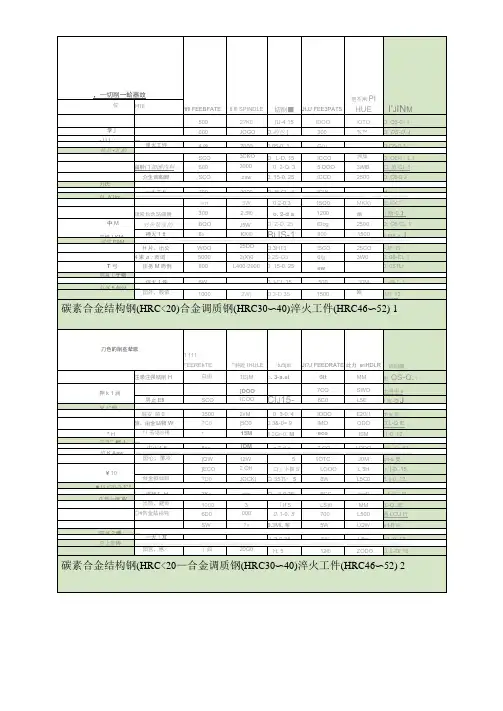

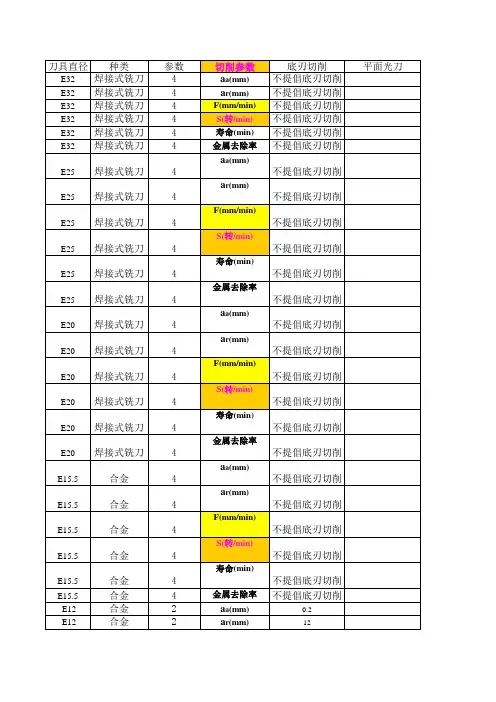

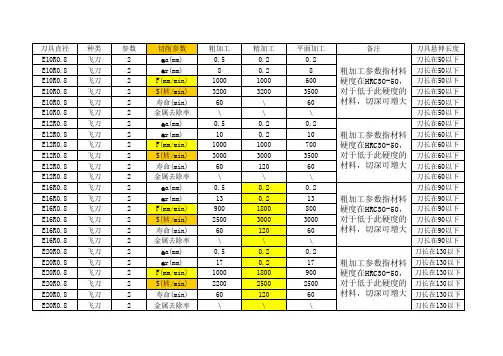

碳素合金结构钢(HRC<20)合金调质钢(HRC30〜40)淬火工件(HRC46〜52) 3碳素合金结构钢(HRC<20=合金调质钢(HRC30〜40)淬火工件(HRC46〜52) 4碳素合金结构钢(HRC<20)合金调质钢(HRC30〜40)淬火工件(HRC46〜52) 5刀具切削进给参数表:碳素合金结构钢(HRC<20)合金调质钢(HRC30〜40)淬火工件(HRC46〜52) 6刀具切削进给参数表:碳素合金结构钢(HRC <20)合金调质钢(HRC30〜40)淬火工件(HRC46〜52) 7力具切削进恰叁数表:碳素合金结构钢(HRC <20)合金调质钢(HRC30〜40)淬火工件(HRC46〜52) 8碳素合金结构钢(HRC<20)合金调质钢(HRC30〜40)淬火工件(HRC46〜52) 9碳素合金结构钢(HRC<20=合金调质钢(HRC30〜40)淬火工件(HRC46〜52) 10 圆鼻刀刀具类型普通长度普通加长转速S切削速度F吃刀量D100R1.6 200 250 500 1000 0.2-0.5 D80R1.6 200 250 500 1000 0.2-0.5 D63R8 100 200 500-700 1500-1800 0.5-1.5D63R6 140 140 500-700 1500-1800 0.5-1.5 D63R2 300 300 500-700 12001800 0.5-1.5D50R8 80 100 500-700 1200-1500 0.5-1.5 D32R5 120 250 1200-1500 1000-1500 0.5-1.5 D32R2 100 200 1200-1500 1200-1500 0.5-1 D40R0.8 150 250。

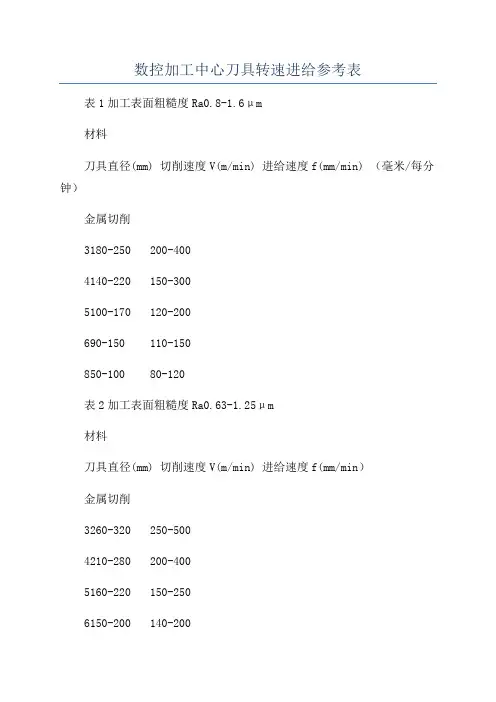

数控加工中心刀具转速进给参考表表1加工表面粗糙度Ra0.8-1.6μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(mm/min) (毫米/每分钟)金属切削3 180-250 200-4004 140-220 150-3005 100-170 120-2006 90-150 110-1508 50-100 80-120表2加工表面粗糙度Ra0.63-1.25μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(mm/min)金属切削3 260-320 250-5004 210-280 200-4005 160-220 150-2506 150-200 140-2008 90-150 100-140表3加工表面粗糙度Ra0.4-0.8μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(mm/min)金属切削3 330-400 300-5004 270-350 250-4005 210-260 200-2506 200-240 180-2008 120-170 100-130表4加工表面粗糙度Ra0.25-0.5μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(mm/min)金属切削3 410-480 400-6004 350-430 300-5005 290-360 250-3506 280-320 220-2608 160-210 130-160表5加工表面粗糙度Ra0.16-0.4μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(m/min)金属切削3 490-560 400-7004 430-510 350-6005 360-440 300-4506 340-380 260-3208 210-260 160-210表6加工表面粗糙度Ra0.1-0.25μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(mm/min)金属切削3 570-650 450-7504 510-590 400-6505 440-520 350-5006 420-460 320-3608 260-310 210-260表7加工表面粗糙度Ra0.06-0.16μm材料。

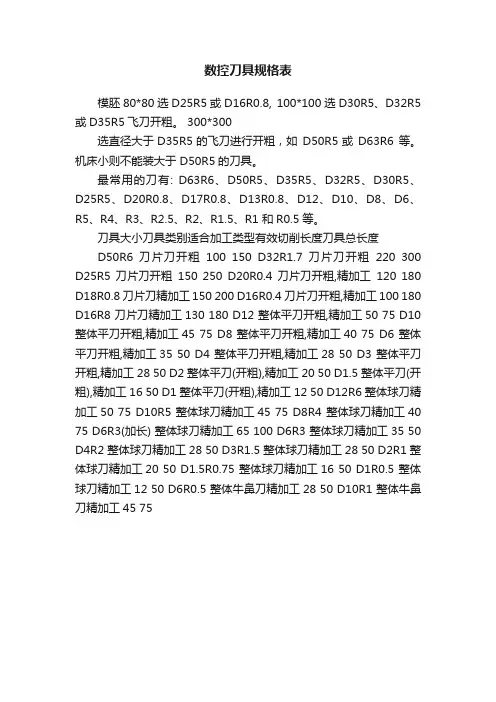

数控刀具规格表模胚80*80选D25R5或D16R0.8, 100*100选D30R5、D32R5或D35R5飞刀开粗。

300*300选直径大于D35R5的飞刀进行开粗,如D50R5或D63R6 等。

机床小则不能装大于 D50R5的刀具。

最常用的刀有: D63R6、D50R5、D35R5、D32R5、D30R5、D25R5、D20R0.8、D17R0.8、D13R0.8、D12、D10、D8、D6、R5、R4、R3、R2.5、R2、R1.5、R1 和R0.5等。

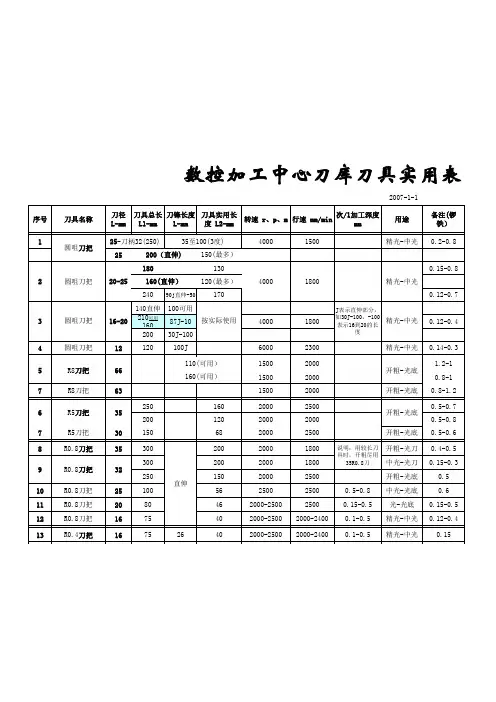

刀具大小刀具类别适合加工类型有效切削长度刀具总长度D50R6 刀片刀开粗100 150 D32R1.7 刀片刀开粗220 300 D25R5 刀片刀开粗150 250 D20R0.4 刀片刀开粗,精加工120 180 D18R0.8 刀片刀精加工150 200 D16R0.4 刀片刀开粗,精加工100 180 D16R8 刀片刀精加工130 180 D12 整体平刀开粗,精加工50 75 D10 整体平刀开粗,精加工45 75 D8 整体平刀开粗,精加工40 75 D6 整体平刀开粗,精加工35 50 D4 整体平刀开粗,精加工28 50 D3 整体平刀开粗,精加工28 50 D2 整体平刀(开粗),精加工20 50 D1.5 整体平刀(开粗),精加工16 50 D1 整体平刀(开粗),精加工12 50 D12R6 整体球刀精加工50 75 D10R5 整体球刀精加工45 75 D8R4 整体球刀精加工40 75 D6R3(加长) 整体球刀精加工65 100 D6R3 整体球刀精加工35 50 D4R2 整体球刀精加工28 50 D3R1.5 整体球刀精加工28 50 D2R1 整体球刀精加工20 50 D1.5R0.75 整体球刀精加工16 50 D1R0.5 整体球刀精加工12 50 D6R0.5 整体牛鼻刀精加工28 50 D10R1 整体牛鼻刀精加工45 75。

数控加工参数表集团标准化工作小组 #Q8QGGQT-GX8G08Q8-GNQGJ8-MHHGN#一、主轴转速n(r/min)主轴转速一般根据切削速度V来选定,计算公式为:n=1000V/(π×d)式中,d为刀具直径(mm),V为刀具切削速度(m/min)。

对于球头铣刀,工作直径要小于刀具直径,故其实际转速应大于计算转速n。

表1铣刀的切削速度V(单位:m/min)二、进给速度V f (mm/min)Vf = fz×z×n式中n为主轴转速,z为铣刀齿数,f z为每齿进给量(mm/齿).每齿进给量fz的选取主要取决于工件材料的力学性能、刀具材料、工件表面粗糙度等因素。

工件材料的强度和硬度越高,f z越小;反之则越大。

硬质合金铣刀的每齿进给量高于同类高速钢铣刀。

工件表面粗糙度要求越高,f z就越小。

1.铣削加工表2 铣刀每齿进给量f z (单位:mm/齿)2.镗削加工表3 镗孔切削用量3、攻螺纹攻螺纹前底孔直径的确定:攻米制螺纹螺距P<1mm:d0=d-PP>1mm:d0=d-(~)P式中P —螺距(mm)d0 —钻头直径(mm)d—螺纹公称直径(mm)攻不通孔螺纹钻孔深度=所需螺孔深度- d表4 攻普通螺纹前的底孔直径表5 攻英制螺纹前的底孔直径表6 攻螺纹切削速度(单位:m/min)4、钻孔加工表7 用高速钢钻头钻孔切削用量(f单位:mm/r)5、铰孔加工铰孔属于精加工工序,加工过程中应合理选择铰刀的类型及材质,高速钢铰刀属于通用铰刀,硬质合金铰刀一般用于加工钢、铸钢、灰铸铁和冷硬铸铁。

为了达到较高的孔径精度和表面质量,应采用较低的切削速度和进给量并合理选择切削液。

铰孔前应留有铰削余量,一般为~底孔直径=铰刀直径-(~)mm铰削加工时切削速度V取3~15m/min进给量f取~r注意:在正式加工之前应试铰,并检验孔径及粗糙度是否符合要求。

三、切削液的选择注:以上各表是加工中心和数控铣床常用的加工参数,供参考。

数控加工参数表 The manuscript was revised on the evening of 2021一、主轴转速n(r/min)主轴转速一般根据切削速度V来选定,计算公式为:n=1000V/(π×d)式中,d为刀具直径(mm),V为刀具切削速度(m/min)。

对于球头铣刀,工作直径要小于刀具直径,故其实际转速应大于计算转速n。

表1铣刀的切削速度V(单位:m/min)二、进给速度V f (mm/min)Vf = fz×z×n式中n为主轴转速,z为铣刀齿数,f z为每齿进给量(mm/齿).每齿进给量fz的选取主要取决于工件材料的力学性能、刀具材料、工件表面粗糙度等因素。

工件材料的强度和硬度越高,f z越小;反之则越大。

硬质合金铣刀的每齿进给量高于同类高速钢铣刀。

工件表面粗糙度要求越高,f z就越小。

1.铣削加工表2 铣刀每齿进给量f z (单位:mm/齿)2.镗削加工表3 镗孔切削用量3、攻螺纹攻螺纹前底孔直径的确定:攻米制螺纹螺距P<1mm:d0=d-PP>1mm:d0=d-(~)P式中P —螺距(mm)d0 —钻头直径(mm)d—螺纹公称直径(mm)攻不通孔螺纹钻孔深度=所需螺孔深度- d表4 攻普通螺纹前的底孔直径表5 攻英制螺纹前的底孔直径表6 攻螺纹切削速度(单位:m/min)4、钻孔加工表7 用高速钢钻头钻孔切削用量(f单位:mm/r)5、铰孔加工铰孔属于精加工工序,加工过程中应合理选择铰刀的类型及材质,高速钢铰刀属于通用铰刀,硬质合金铰刀一般用于加工钢、铸钢、灰铸铁和冷硬铸铁。

为了达到较高的孔径精度和表面质量,应采用较低的切削速度和进给量并合理选择切削液。

铰孔前应留有铰削余量,一般为~底孔直径=铰刀直径-(~)mm铰削加工时切削速度V取3~15m/min进给量f取~r注意:在正式加工之前应试铰,并检验孔径及粗糙度是否符合要求。

三、切削液的选择注:以上各表是加工中心和数控铣床常用的加工参数,供参考。

国内数控机床刀具标准一.国内应用的数控机床工具柄部及配用拉钉标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。