焊接残余应力与变形(III)_李娅娜-84

- 格式:ppt

- 大小:6.86 MB

- 文档页数:84

第51卷 第03期 机械 Vol.51 No.03 2024年3月 MACHINERY March 2024动车组车顶多响应灵敏度优化分析李娅娜,刘靖楠(大连交通大学机车车辆工程学院,辽宁大连 116028)摘要:为了提升动车组车顶结构刚度,减小质量,并研究车顶结构优化对整车弯曲刚度的影响程度,对其进行多目标尺寸优化。

基于整车垂向静载荷工况分析结果和位移插值技术建立动车组车顶子模型,采用折衷规划法将多个子目标拟合为一个多目标函数,同时提出一种多响应灵敏度分析,从而选取符合要求的构件进行优化。

经优化车顶子模型质量减小5.5%,垂向最大变形减小8.6%,同时一阶垂弯频率提升2.5%。

采用优化后的板梁数据重新计算整车的垂向静载荷工况,结果表明整车弯曲刚度提升3.2%,说明可通过提升车顶刚度性能进而提升整车刚度,为动车组车顶优化设计提供技术参考。

关键词:动车组车顶;多响应灵敏度分析;子模型;多目标优化中图分类号:U266 文献标志码:A doi:10.3969/j.issn.1006-0316.2024.03.007 文章编号:1006-0316 (2024) 03-0045-07Optimization Analysis of Multi-Response Sensitivity of EMU RoofLI Yana,LIU Jingnan( School of Locomotive and Rolling Stock Engineering, Dalian Jiaotong University,Dalian 116028, China )Abstract:In order to improve the structural stiffness of EMU roof, and reduce the mass, and to study the influence of roof structure optimization on the vehicle bending stiffness, multi-objective dimensional optimization is carried out. In this paper, a submodel of the EMU roof is established based on the analysis results of vertical static load conditions and displacement interpolation technology. The compromise programming method is used to fit multiple subtargets into a multi-objective function, and a multi-response sensitivity analysis is proposed, so as to select the required components for optimization. The mass of the optimized roof submodel is reduced by 5.5%, the maximum vertical deformation is reduced by 8.6%, and the first-order vertical bending frequency is increased by 2.5%. Using the optimized slab-beam data, the vertical static load condition of the vehicle is recalculated. The results show that the bending stiffness of the vehicle is increased by 3.2%, which indicates that the stiffness of the vehicle can be improved by improving the stiffness performance of the roof, and provides technical reference for the roof optimization design of EMU.Key words:EMU roof;multi-response sensitivity analysis;submodel;multi-objective optimization———————————————收稿日期:2023-10-10基金项目:辽宁省教育厅项目(LJKZ0497)作者简介:李娅娜(1977-),女,辽宁大连人,博士,教授,主要研究方向为车辆CAD/CAE及其关键技术、焊接残余应力与变形,E-mail:·46·机械 第51卷 第03期 2024年动车组车顶是高速列车车体总成的关键部件之一,其骨架一般由弯梁和纵梁拼焊而成,车顶虽然不会受到车钩的压力与拉力,但承担着水箱、空调等设备的重力和空气阻力,车顶结构良好的刚度性能和质量对动车组列车的安全运营有重要意义。

焊接技能培训中焊接残余应力与变形的控制焊接是常用的金属连接方式之一,但在实际应用中,常常会遇到焊接残余应力和变形的问题。

这不仅会影响焊接件的外观和尺寸精度,还可能导致焊接件的失真和性能下降。

因此,在焊接技能培训中,掌握焊接残余应力与变形的控制方法显得尤为重要。

一、焊接残余应力的形成及影响因素焊接残余应力是指焊接完成后,在焊接接头或焊接件内部产生的应力。

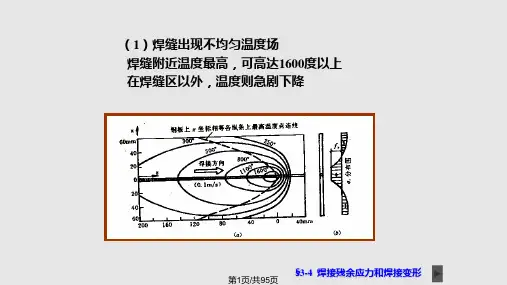

焊接残余应力的形成与以下几个因素密切相关:1. 温度梯度:焊接过程中,焊缝和母材的温度会发生梯度变化,由高温区到低温区,这导致焊接接头内部产生温度梯度。

温度梯度大的区域会产生较大的残余应力。

2. 冷却速度:焊接完成后,焊接接头会通过冷却过程逐渐降温。

冷却速度快会导致材料收缩不均匀,产生残余应力。

3. 焊接过程应力:焊接过程中,焊接接头受到的应力会造成临时的应力集中,这些应力在冷却过程中可能会转变为残余应力。

焊接残余应力的存在会对焊接件的性能造成诸多影响,主要包括以下几个方面:1. 引起焊接件的变形:焊接残余应力会导致焊接件发生变形,甚至出现失真。

特别是对于焊接构件尺寸要求较高的行业,如航空航天和造船业,焊接残余应力的变形问题更加突出。

2. 影响焊接接头的强度:焊接接头受到的应力过大,容易引起焊接接头的裂纹和断裂,降低焊接接头的强度。

3. 导致材料腐蚀和断裂:焊接残余应力会削弱材料的抗腐蚀性能,导致焊接件在使用过程中容易发生断裂。

二、焊接残余应力与变形的控制方法为了控制焊接残余应力与变形,以下是一些常用的方法:1. 预热与后热处理:通过预热可以减小焊接接头的温度梯度,使之更加均匀。

在焊接完成后,进行适当的后热处理,以缓解焊接残余应力。

2. 多道焊接:将焊接接头分成多段焊接,分多次进行焊接作业,以减小焊接接头的温度梯度和残余应力。

3. 应力消除:在焊接完成后,进行适当的热处理或机械加工,以消除焊接接头的残余应力。

4. 紧固装置:在焊接过程中,采用适当的紧固装置可以减小焊接接头的变形。

焊接技术培训中焊接变形与残余应力的实验研究焊接是一种将两个或多个金属部件通过熔融、热加工和冷却等工艺连接在一起的方法。

然而,在焊接过程中,焊接件会发生变形和产生残余应力,这对于焊接接头的工程质量和性能产生了重要影响。

本文将介绍焊接技术培训中焊接变形与残余应力的实验研究,并探讨其影响因素和控制方法。

1. 实验目的研究焊接过程中焊接变形与残余应力的形成机制,为焊接技术培训提供理论依据和实验指导。

2. 实验方法2.1 实验材料与设备选择常见的金属材料作为实验材料,如碳钢、不锈钢、铝合金等。

使用焊接设备,如电弧焊机、气保焊机等进行焊接实验。

2.2 实验流程根据设计要求,制备焊接试件,并对试件进行预处理,例如表面除油、去毛刺等。

确定焊接参数,如焊接电流、电压、焊接速度等。

进行焊接过程中的实时数据采集,如温度、位移等。

完成焊接后,使用适当的测试方法对焊接接头的变形和残余应力进行分析和测试。

3. 实验结果与分析根据实验数据和测试结果,综合分析焊接变形与残余应力的影响因素。

通过实验可以发现,焊接过程中的热效应是主要原因之一。

焊接过程中的高温会导致材料的热膨胀,随后的冷却过程会导致收缩,从而产生变形和残余应力。

此外,材料的热导率、焊接顺序、环境温度等因素也会对焊接变形和残余应力产生影响。

通过分析这些影响因素,可以采取一系列的控制措施,如优化焊接工艺参数、采用预热和后热处理等,以减少焊接变形和残余应力的产生。

4. 实验结论通过实验研究,我们可以得出以下结论:(1) 焊接过程中的热效应是引起焊接变形和残余应力的主要原因之一。

(2) 焊接顺序、材料热导率等因素也会对焊接变形和残余应力产生影响。

(3) 通过优化焊接工艺参数和采取适当的控制措施,可以有效减少焊接变形和残余应力的产生。

5. 实验意义研究焊接变形与残余应力的实验对于焊接技术的培训和应用具有重要意义。

通过实验研究可以深入了解焊接过程中的变形和残余应力形成机制,帮助焊接工程师准确判断焊接质量,优化焊接工艺参数,提高焊接接头的工程质量和性能。

焊接残余应力和焊接变形对钢结构的影响以及消除和调整的措施3200字摘要:随着焊接技术也已经发展的越来越普及,但是焊接残余应力和焊接变形对钢结构的影响非常大,必须加强对焊接质量研究。

本文对焊接残余应力和焊接变形对钢结构的影响以及消除和调整进行了探讨分析。

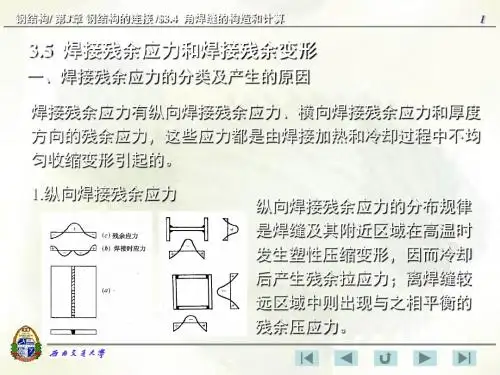

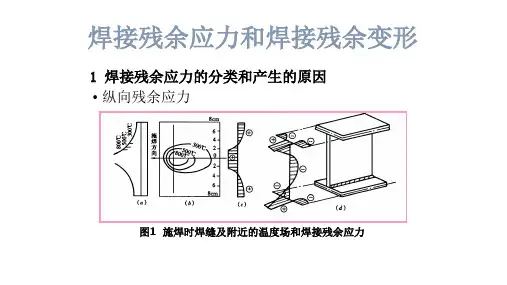

毕业关键词:焊接残余应力;焊接变形;钢结构;消除和调整1 焊接残余应力产生的原因1.1 塑性压缩造成的纵向残余应力在焊接的过程中,由于温度上的差距,焊缝及其周围都会受到因热膨胀和周围温度较低的金属的拘束,从而产生压缩塑性应变。

当焊接完成之后,温度骤减,母性材料就会制约着焊缝和近缝区域之间的收缩,这就在很大程度上导致了残余应力的存在。

并且残余应力的范围将会和高温环境下造成的塑性范围相一致,弹性拉伸区域和残余拉应力也是相对应的。

从这些都可以看出来,塑性压缩就是造成焊接过程中纵向残余应力的主要原因。

1.2 塑性压缩的应变导致的横向残余应力塑性压缩的应变,除了能够说成是造成纵向残余应力的主要原因,同时也能理解为造成横向残余应力的原因之一,但是造成横向残余应力的主要原因是母材的收缩。

当对母材进行焊接时,母材会出现膨胀现象,并且当焊接缝的金属材料逐渐形成固体时,膨胀中的母材必定会受到压缩,这种塑性压缩是横向收缩中的重要的一部分,焊缝自身那一小部分收缩仅仅只占到横向收缩的十分之一左右。

主要的横向收缩那部分存在于焊接缝沿着焊缝轴线进行切割后的中心区域,那才是拉应力中的横向应力。

2消除残余应力的方法2.1 热处理的方法这种方法对于焊件的性能有着至关重要的作用,它不仅可以消除残余应力,还能够改进焊接接头的性能。

热处理方法就是在焊件还处在高温条件下的时候,去降低屈服点和蠕变现象,从而实现去除残余应力的一种方法。

这种方法分为两个步骤,首先就是总体热处理,其次是局部热处理。

在总体热处理的过程中,加热的温度和保温时间和加热以及冷却速度都会影响到去除焊接残余应力的效果。

在局部热处理的过程中,一般只能降低残余应力的峰值,而不能直接消除残余应力。

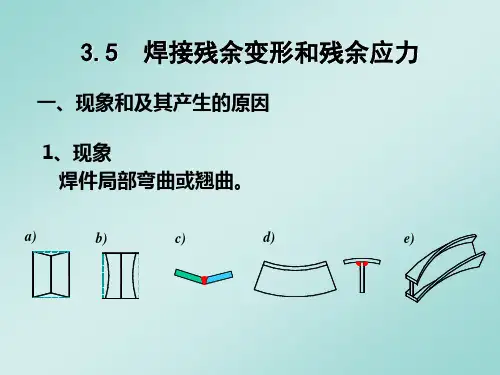

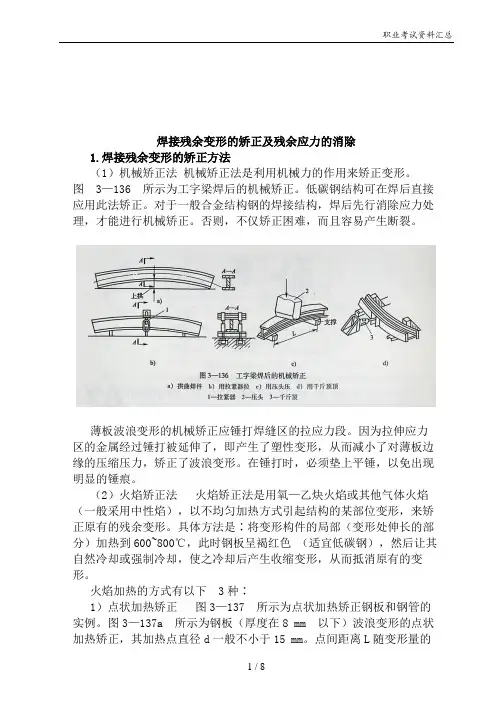

焊接残余变形的矫正及残余应力的消除1.焊接残余变形的矫正方法(1)机械矫正法机械矫正法是利用机械力的作用来矫正变形。

图3—136 所示为工字梁焊后的机械矫正。

低碳钢结构可在焊后直接应用此法矫正。

对于一般合金结构钢的焊接结构,焊后先行消除应力处理,才能进行机械矫正。

否则,不仅矫正困难,而且容易产生断裂。

薄板波浪变形的机械矫正应锤打焊缝区的拉应力段。

因为拉伸应力区的金属经过锤打被延伸了,即产生了塑性变形,从而减小了对薄板边缘的压缩压力,矫正了波浪变形。

在锤打时,必须垫上平锤,以免出现明显的锤痕。

(2)火焰矫正法火焰矫正法是用氧—乙炔火焰或其他气体火焰(一般采用中性焰),以不均匀加热方式引起结构的某部位变形,来矫正原有的残余变形。

具体方法是∶将变形构件的局部(变形处伸长的部分)加热到600~800℃,此时钢板呈褐红色(适宜低碳钢),然后让其自然冷却或强制冷却,使之冷却后产生收缩变形,从而抵消原有的变形。

火焰加热的方式有以下3种∶1)点状加热矫正图3—137 所示为点状加热矫正钢板和钢管的实例。

图3—137a 所示为钢板(厚度在8 mm 以下)波浪变形的点状加热矫正,其加热点直径d一般不小于15 mm。

点间距离L随变形量的大小而变,残余变形越大,/越小,一般在50~100 mm 范围内变动。

为提高矫正速度和避免冷却后在加热处出现小泡突起,往往在加热完1个点后,立即用木锤敲打加热点及其周围,然后浇水冷却。

图3—137b 所示为钢管弯曲的点状加热矫正。

加热温度为800℃,加热速度要快,加热一点后迅速移到另一点加热。

采用同样方法加热并自然冷却1~2次,即能校直。

2)线状加热矫正火焰沿着直线方向移动同时在宽度方向上进行横向摆动,形成带状加热,称为线状加热。

图3—138 所示为线状加热的几种形式。

在线状加热矫正时,加热线的横向收缩大于纵向收缩,加热线的宽度越大,横向收缩也越大。

所以,在线状加热矫正时要尽可能发挥加热线横向收缩的作用。

残余应力与变形的关系-回复残余应力与变形的关系是材料力学研究的重要课题之一。

在实际工程应用中,材料经历了外力的作用后,即使外力消失,材料内部仍存在一定的残余应力。

残余应力是指在物质内部形成的应力状态,该状态保存在物质内部,在无外力作用的情况下仍存在。

它是材料加工和工程使用过程中产生的应力留在材料内部导致的现象。

残余应力与变形之间的关系可以通过以下步骤来回答:第一步:产生残余应力的原因和方式在材料加工过程中,形变通常是无法完全弹性恢复的。

这意味着材料在变形后会产生内部应力,而这些应力不会随着外力消失而消失。

常见的产生残余应力的方式包括:1. 冷加工:材料在冷加工(如锻造、压延等)中,由于变形速度较大,形成的应力无法及时释放,导致产生残余应力。

2. 焊接:焊接过程中,由于热变形和冷却过程中的温度差异,会导致产生残余应力。

3. 热处理:热处理过程中,由于材料晶粒的重新排列和形变,会产生残余应力。

第二步:残余应力的影响残余应力对材料性能和工件的使用寿命有着重要影响。

它们可能导致以下问题:1. 延长材料疲劳寿命:残余应力降低了材料的疲劳强度和寿命,因为它们对材料内部的位错和裂纹起到了催化作用。

2. 引起尺寸变化:残余应力可能导致材料或工件的尺寸变化,使其与设计要求不符。

3. 引发应力腐蚀和应力开裂:由于残余应力,材料对环境中的腐蚀性介质更加敏感,从而可能导致应力腐蚀和应力开裂。

第三步:衡量残余应力的方法为了更好地了解残余应力对材料的影响,需要进行残余应力的测量。

常见的残余应力测量方法包括:1. X射线衍射法:通过测量材料晶体的衍射角度,来确定残余应力的大小。

2. 中子衍射法:利用中子束的衍射效应来测量残余应力。

3. 非破坏性测试方法:如超声波测量、光学方法等,可以通过测量材料的声波传播速度或变形情况来得到残余应力。

第四步:减小或消除残余应力的方法为了减小或消除残余应力,可以采取以下方法:1. 热处理:通过热处理过程中的热处理温度和时长来改变晶体结构,使残余应力得到释放或减小。