104型空气制动机

- 格式:docx

- 大小:17.29 KB

- 文档页数:3

移动,构成不同的气路,产生充气、局减、制动、保压、缓解等作用。

主活塞包括主活塞杆、主活塞压板、主活塞膜板、主活塞及密封圈等零件。

滑阀由翅形滑阀弹簧压紧在滑阀座上,并嵌于主活塞杆上、下两肩之间,滑阀与主活塞两肩之间沿轴向有4mm间隙。

节制阀嵌在主活塞杆上的节制阀槽内,由节制阀弹簧将其压紧在滑阀背面的节制阀座上,节制阀随主活塞同步移动,配合滑阀实现分配阀的各种作用。

稳定装置安装于主活塞杆尾部的内腔,由稳定杆、稳定弹簧、稳定弹簧座和挡圈组成。

稳定杆的顶部与滑阀下端面相接触,由于稳定弹簧有—定的预压力,使得制动管的轻微压力波动不会引起节制阀、主活塞动作,防止制动管的轻微压力波动引起主活塞动作而产生自然制动或自然缓解。

(2)充气部:充气部的功能是控制对副风缸与工作风缸的充气速度,使它们保持—致,并防止副风缸压力空气逆流。

充气部由充气止回阀部和充气阀部两部分构成,充气止回阀上方通充气阀室,充气止回阀下方通主活塞上部,即与制动管相通,当其下方制动管压力高于上方压力时,充气止回阀被“吹起”离开止回阀座(“吹开”),制动管压力空气流人充气阀上部。

当充气阀开启时,即可向副风缸充气。

副风缸充气结束时,则充气止回阀在上方空气压力和止回阀弹簧作用下关闭,可以防止在制动减压时副风缸压力空气逆流人制动管,造成局部增压,影响制动作用甚至造成自然缓解。

充气活塞下方通工作风缸,上方通副风缸,当工作风缸压力高于副风缸压力时,充气活塞被顶起,充气活塞顶杆顶开充气阀,于是从充气止回阀来的制动管压力空气经开放的充气阀口充人副风缸。

当副风缸与工作风缸压力接近相同时,在充气活塞、充气阀的自重及充气阀弹簧作用下,充气阀下移关闭阀口,停止了制动管向副风缸充气,这样即协调了副风缸与工作风缸充气速度。

(3)均衡部:均衡部的功能是根据容积室的压力变化,控制制动缸的排气、充气和保压作用。

均衡部由均衡阀(作用阀)部和均衡活塞部两部分构成。

均衡阀与均衡阀杆用销子联接,以使均衡阀动作灵活,容易与均衡阀座关闭严密。

104型电空制动机研制单位:中国铁道铁科院铁科院机车车辆研究所功能:在列车实施制动、缓解操纵时,编组中每辆车的制动、缓解、保压等过程同步进行,能够减少制动和缓解过程中的列车纵向冲动,提高旅客列车运行的平稳性。

同时,可获得比空气制动机快的制动波速和缓解波速,缩短制动距离。

列车具有阶段制动和阶段缓解的作用。

采用自动作用的制式,具有良好的电转空和混编性能。

当电空被切除或发生故障时,能够自动转换为原空气制动的各种作用。

提高了列车操纵的灵活性。

104型客车电空制动机结构简单,安装及维修方便。

主要特征:旅客列车电空制动机的作用方式仍为自动作用式,其主要由机车电空制动机和客车电空制动机两部分组成。

机车电空制动机以原有的JZ-7空气制动机或者DK-1电空制动机为基础,通过增设一些控制或转换装置来实现。

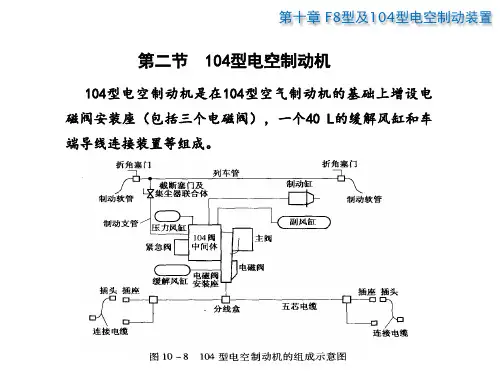

客车电空制动机则以国内主型制动机的104型空气制动机为基础,通过增设电磁阀、电空阀座、缓解风缸等组成。

增加的制动电磁阀提高了制动波速,实现全列车制动的同步性;增加的缓解电磁阀提高了缓解波速,实现全列车缓解的同步性;增加的保压电磁阀实现了列车的阶段缓解的性能。

应用范围、研发历史和市场推广情况:适用于内燃机车、电力机车牵引的旅客列车、准高速列车、提速客车等。

旅客列车电空制动技术于1985年列题;在方案讨论中,决定采用自动作用式,并规定了方案的原则和技术条件;1986年,87年间进行了客车、机车电空阀车间导线连接器、继电控制箱、电磁阀的研究试制;1988年1月,8月完成了室内20辆电空制动机的安装调试试验,机车、客车的单阀试验,以及列车试验工作;1988年8月,11月在郑州铁路局的郑南车辆段、郑南机务段同时进行了电空制动机在客车和机车上的装车工作,共改装客车20辆(287/288车底)、机车两台(北京型内燃机车,JZ-7制动机),并完成了对单车、单机的调试工作;同年11月29日,12月3日在287/288次运用列车上正式投入试运行,取得了良好的效果;随后,同郑州铁路局一起制订了“旅客列车电空制动机运用检修办法”、“机车、客车电磁阀检验办法”、“电空制动机运用考核管理办法”以及“机车、车辆的验收技术标准”等文件。

104型电空制动机研制单位:中国铁道铁科院铁科院机车车辆研究所功能:在列车实施制动、缓解操纵时,编组中每辆车的制动、缓解、保压等过程同步进行,能够减少制动和缓解过程中的列车纵向冲动,提高旅客列车运行的平稳性。

同时,可获得比空气制动机快的制动波速和缓解波速,缩短制动距离。

列车具有阶段制动和阶段缓解的作用。

采用自动作用的制式,具有良好的电转空和混编性能。

当电空被切除或发生故障时,能够自动转换为原空气制动的各种作用。

提高了列车操纵的灵活性。

104型客车电空制动机结构简单,安装及维修方便。

主要特征:旅客列车电空制动机的作用方式仍为自动作用式,其主要由机车电空制动机和客车电空制动机两部分组成。

机车电空制动机以原有的JZ-7空气制动机或者DK-1电空制动机为基础,通过增设一些控制或转换装置来实现。

客车电空制动机则以国内主型制动机的104型空气制动机为基础,通过增设电磁阀、电空阀座、缓解风缸等组成。

增加的制动电磁阀提高了制动波速,实现全列车制动的同步性;增加的缓解电磁阀提高了缓解波速,实现全列车缓解的同步性;增加的保压电磁阀实现了列车的阶段缓解的性能。

应用范围、研发历史和市场推广情况:适用于内燃机车、电力机车牵引的旅客列车、准高速列车、提速客车等。

旅客列车电空制动技术于1985年列题;在方案讨论中,决定采用自动作用式,并规定了方案的原则和技术条件;1986年,87年间进行了客车、机车电空阀车间导线连接器、继电控制箱、电磁阀的研究试制;1988年1月,8月完成了室内20辆电空制动机的安装调试试验,机车、客车的单阀试验,以及列车试验工作;1988年8月,11月在郑州铁路局的郑南车辆段、郑南机务段同时进行了电空制动机在客车和机车上的装车工作,共改装客车20辆(287/288车底)、机车两台(北京型内燃机车,JZ-7制动机),并完成了对单车、单机的调试工作;同年11月29日,12月3日在287/288次运用列车上正式投入试运行,取得了良好的效果;随后,同郑州铁路局一起制订了“旅客列车电空制动机运用检修办法”、“机车、客车电磁阀检验办法”、“电空制动机运用考核管理办法”以及“机车、车辆的验收技术标准”等文件。

104型制动机的结构及原理104型分配阀的作用由充气缓解位、常用制动位、制动保压位、紧急制动位来实现。

(一)充气缓解位制动管充气增压时,压力空气进入中间体后—路经滤尘器进人主阀,另—路经滤尘网进人紧急阀。

1.主阀作用制动管压力空气充入主活塞的上腔,主活塞上侧压力增大,主活塞在两侧压力差的作用下带动节制阀、滑阀下移,到达下方的极端位臵,即为充气缓解位。

(1)工作风缸充气:制动管压力空气经滑阀座上的制动管充气孔、滑阀上的充气孔,向工作风缸充气,同时到达充气部充气活塞的下方,顶起充气活塞,通过充气活塞顶杆将充气阀“顶开”。

(2)副风缸充气:制动管压力空气经“吹开”的充气止回阀、“顶开”的充气阀向副风缸充气。

工作风缸的充气通过充气部间接地控制实现了副风缸的充气。

当副风缸压力与工作风缸压力接近平衡时,在充气阀弹簧作用下,充气阀下移关闭,也就停止了向副风缸充气。

增压阀套径向孔与副风缸相通,作好了紧急增压作用的准备。

(3)容积室排气:容积室压力空气经滑阀座容积室孔、滑阀缓解联络槽及滑阀座缓解孔排向大气,容积室压力下降到零容积室排气:容积室压力空气经滑阀座容积室孔、滑阀缓解联络槽及滑阀座缓解孔排向大气,容积室压力下降到零。

(4)制动缸排气:容积室排气引起均衡活塞下方的压力下降。

均衡活塞上下侧压力差推均衡活塞下移,使均衡活塞杆上端口脱离均衡阀,制动缸压力空气→均衡活塞杆轴向孔→径向孔→均衡部排气口→大气,制动缸开始缓解,可见容积室缓解控制制动缸的缓解。

初充气时,上述缓解气路存在,但因各容器无压力空气,故排气口均无排气现象。

由于104分配阀为二压力机构,所以只要制动管增压,主活塞均下移至充气缓解位,容积室压力空气就会排完,制动缸压力空气也随着排完。

所以104分配阀只能一次缓解(直接缓解),而无阶段缓解。

2.紧急阀作用在安定弹簧和制动管压力空气共同作用下,紧急活塞被压到上方极限位,使活塞杆顶部密封圈与紧急阀上盖密贴,制动管压力空气只能经紧急活塞杆轴向孔缩孔Ⅲ、径向孔缩孔IV向紧急室充气。

铁路客车104型空气分配阀作者 王乐雨内容提要:本文叙述了铁路客车104型空气分配阀构造、作用原理及其维护,重点介绍了104型空气分配阀构造和作用原理,对104型空气分配阀的学习了解将有积极的帮助。

※ ※ ※1概述我国自1865年开始创办铁路以来,在解放以前使用的机车、车辆几乎完全依赖进口。

制动机是车辆上比较精密的部件,在解放前,非但制动机的设计和制造被认为很神秘而不敢问津,就是维修保养方面也没有一套完整的设备、制度和办法;更换用的配件也多依赖进口。

车辆制动机来自各个国家,均为二十年代及二十年代以前的产品,制动机的形式落后而复杂,存在制动波速低,制动灵敏度差,紧急制动作用不可靠,制动力弱,在检修方面需要研磨的金属零件多,检修周期短,并且检修技术要求高等缺点。

解放后,我国铁路科学技术人员虽然对旧型制动机进行了不少的技术改造(如研制成功GK型和GL3型三通阀),但基本性能未变,存在的上述问题仍未得到很好的解决,不能满足我国铁路运输迅速发展的需要。

为了改变我国车辆制动机的落好面貌,铁道部在1962年提出研制任务,1965年组织科研、制造、运用等有关部门和单位,开始设计并试制103型货车空气分配阀,在1966年至1968年间作完室内静止试验后装车,进行了单车鉴定,耐寒、耐热性能试验,专列和混编试验,以及平道和坡道上运行试验等一系列的专项试验与运行试验,取得了比较良好的成果。

在这个基础上,紧接着又进行设计和试制104型客车空气分配阀,并在上海、广州两局装车作运用试验。

1973年铁道部在上海召开104型空气分配阀扩大运用会议后,在上海等八局的十七列旅客列车上装用104型分配阀,经过进一步的试验,根据制造、试验、运用中发现的问题,于1974又作了局部修改。

改进后,不仅保留了原结构的优良性能,而且装车检修也比较方便,制造工艺也很大的改进,阀的总重量也大大地减轻了。

铁道部科学技术委员会、机车车辆局和工业局在1975年11月召开会议,对改进后的104型空气分配阀进行了技术鉴定,并经铁道部批准定型生产,在旅客列车上推广使用。

ICS 45.060.20S 33Q/CR铁道客车104型集成电空制动装置技术条件(征求意见稿)(本稿完成日期:2014-10-26)中国铁路总公司 发布Q/CR XXXX—201X目次前言.................................................................................. I I1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 使用条件 (2)5 功能及组成 (2)6 分类与标识 (3)7 技术要求 (3)8 检验方法 (5)9 检验规则 (6)10标志、包装、运输及贮存 (7)附录A(规范性附录) 104集成电空制动装置外形及接口图 (8)附录B(规范性附录) 104型集成电空制动装置功能试验 (9)IQ/CR XXXX—201XII前言本标准是按照GB/T 1.1-2009给出的规则起草。

本标准由中国铁路总公司提出。

本标准由中国铁道科学研究院机辆所归口。

本标准起草单位:北京纵横机电技术开发公司。

本标准参加起草单位:长春轨道客车股份有限公司。

本标准主要起草人:池海、林晖、祝汉燕、方少安。

Q/CR XXXX—201X 铁道客车104型集成电空制动装置技术条件1 范围本标准规定了104型集成电空制动装置的术语和定义、使用条件、功能及组成、技术要求、检验方法、检验规则、标志、包装、运输及贮存等。

本标准适用于运行速度小于200km/h的铁道客车。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1184 形状和位置公差未注公差值GB/T 1239 冷卷圆柱螺旋弹簧技术条件GB/T 1804 一般公差未注公差的线性和角度尺寸的公差GB/T 3190 变形铝及铝合金化学成分GB/T 3880.1 一般工业用铝及铝合金板、带材第1部分:一般要求GB/T 3880.2 一般工业用铝及铝合金板、带材第2部分:力学性能GB/T 3880.3 一般工业用铝及铝合金板、带材第3部分:尺寸偏差GB 4208 IP外壳防护等级(IP标志)GB/T 4549.1-2004 铁道车辆词汇第1部分:一般术语GB/T 4549.3-2004 铁道车辆词汇第3部分:制动装置GB/T 6414 铸件尺寸公差与机械加工余量GB/T 8013.1 铝及铝合金阳极氧化膜与有机聚合物膜第1部分:阳极氧化膜GB 12230 通用阀门不锈钢铸件技术条件GB 17743 电气照明和类似设备的无线电骚扰特性的限值和测量方法GB/T 21563 轨道交通--机车车辆设备--冲击和振动试验TB 1789 104和103型客、货车空气分配阀试验规范TB/T 3218 铁道车辆空气制动配件防护件TB/T 2977 铁道车辆金属部件的接地保护TJ/CL 254-2013 铁路客车用电线电缆技术条件(V1.0)3 术语和定义GB/T 4549.1-2004和GB/T 4549.3-2004确立的术语和定义适用于本标准。

104型客车空气分配阀一、104型分配阀作用原理104型空气制动机采用了具有间接作用方式的分配阀,在结构上通过增设有固定容积的工作风缸和容积室以及均衡部,来达到间接控制副风缸和制动缸作用的目的,亦即用列车管压力的变化来控制工作风缸和容积室的压力,再由工作风缸压力来控制副风缸的充气、和由容积室压力的变化来控制制动缸的充气、保压和排气。

104型分配阀作用原理如图(1-1)充气缓解时:列车管增压,列车管压力空气进入作用部主鞲鞲上部,推动主鞲鞲1带动节制阀3、滑阀2下移,到达充气缓解位。

列车管压力空气经滑阀2的充气孔向工作风缸充气。

同时进入充气膜下部,推动充气膜板6和充气鞲鞲7上移,鞲鞲顶杆推开充气阀8,使列车管压力空气经充气部向副风缸充气。

同时,容积室压力空气(制动作用后再充气时)经滑阀通路排入大气,容积室压力下降后均衡鞲鞲5下移,制动缸压力空气经均衡鞲鞲杆上的通路排入大气,使制动机缓解。

减压制动时(如图1-2)列车管减压,工作风缸压力空气推动主鞲鞲1带动节制阀3、滑阀2上移,到达制动位。

工作风缸压力空气经滑阀的制动孔进入容积室,容积室压力空气进入均衡鞲鞲下部,推动均衡鞲鞲5上移,均衡鞲鞲杆推开均衡阀4,使副风缸压力空气进入制动缸,产生制动作用,制动缸充气压力受容积室压力的控制。

104型分配阀结构特点:1.采用膜板——滑阀结构2.采用分部作用方式二、104型分配阀结构104型客车分配阀如图(1-3)由中间体4、主阀8和紧急阀1三部分组成。

中间体用螺栓吊装在车辆底架上,只在厂修和必须更换时才卸下。

主阀8和紧急阀1分别安装在中间体两个相邻的垂直面上。

检修时可分别卸下。

1.中间体中间体是铸铁件,它的四个垂直面分别用作主阀、紧急阀和各连接管的安装座面。

中间体内有三个空腔:容积室(3.5升)、紧急室(1.5 升)和局减室(0.6升)。

在中间体内主阀安装面的列车管通路内装有一个滤尘器。

用以防止压力空气中的水分、尘垢等杂质进入主阀体内。

山东职业学院毕业设计(论文)题目:104型车辆制动机运用故障分析山东职业学院毕业设计(论文)任务书(指导教师用)班级:姓名:学号:(评阅人用)山东职业学院毕业设计(论文)答辩情况记录(答辩小组用)山东职业学院毕业设计(论文)总成绩评定表注:毕业设计(论文)总成绩中,指导教师评分占40%,评阅人评分占20%,答辩评分占40%。

目录毕业设计报告摘要 (8)1 引言 (9)2 104型制动机 (10)2.1 104型空气制动机 (10)2.1.1 104型空气制动机结构 (10)2.1.2 104分配阀的构造 (11)2.1.2 104型电空制动机结构 (19)2.2 104型制动机的综合作用 (20)2.2.1 104型空气制动机的作用原理 (20)2.2.2 104型电空制动机的综合作用 (24)3 104型制动机的单车实验 (26)3.1 试验准备 (26)3.2 试验步骤及要求 (26)3.3 单车试验时注意事项 (29)3.4 单车试验器的机能检查 (29)4 104型制动机常见故障及处理 (31)4.1 104型空气制动机常见故障分析 (31)4.2 104电空制动机的故障分析 (34)总结 (36)致谢 (37)参考文献 (38)毕业设计报告摘要在我国,机车、车辆采用的104型制动机基本上有两种——104型空气制动机和104型电空制动机,本文先介绍104型电空制动机的构造与104型电空制动机构造做了简要的介绍,并对104型空气制动机与104电空制动机的空气缓解位、常用制动位、制动保压位、紧急制动位、分开讲述与比较;而且对104型制动机的单车实验方法中的问题:实验前的准备、实验要求步骤作了详细介绍,最后重点104型制动机常见故障以及常见的问题,并对这些故障介绍了解决的方法。

关键词:车辆制动机 104型空气分配阀 104电空制动机单车实验故障分析1 引言在我国,机车、车辆采用的104型制动机基本上有两种——104型空气制动机和104型电空制动机,104型空气制动机是以我国20世纪70年代自行研制的104型分配阀命名的,并在客车上投入使用。

104型制动机的结构及原理

104型分配阀的作用由充气缓解位、常用制动位、制动保压位、紧急制动位来实现。

(一)充气缓解位

制动管充气增压时,压力空气进入中间体后—路经滤尘器进人主阀,另—路经滤尘网进人紧急阀。

1.主阀作用

制动管压力空气充入主活塞的上腔,主活塞上侧压力增大,主活塞在两侧压力差的作用下带动节制阀、滑阀下移,到达下方的极端位臵,即为充气缓解位。

(1)工作风缸充气:制动管压力空气经滑阀座上的制动管充气孔、滑阀上的充气孔,向工作风缸充气,同时到达充气部充气活塞的下方,顶起充气活塞,通过充气活塞顶杆将充气阀“顶开”。

(2)副风缸充气:制动管压力空气经“吹开”的充气止回阀、“顶开”的充气阀向副风缸充气。

工作风缸的充气通过充气部间接地控制实现了副风缸的充气。

当副风缸压力与工作风缸压力接近平衡时,在充气阀弹簧作用下,充气阀下移关闭,也就停止了向副风缸充气。

增压阀套径向孔与副风缸相通,作好了紧急增压作用的准备。

(3)容积室排气:容积室压力空气经滑阀座容积室孔、滑阀缓解联络槽及滑阀座缓解孔排向大气,容积室压力下降到零容积室排气:容积室压力空气经滑阀座容积室孔、滑阀缓解联络槽及滑阀座缓解孔排向大气,容积室压力下降到零。

(4)制动缸排气:容积室排气引起均衡活塞下方的压力下降。

均衡活塞上下侧压力差推均衡活塞下移,使均衡活塞杆上端口脱离均衡阀,制动缸压力空气→均衡活塞杆轴向孔→径向孔→均衡部排气口→大气,制动缸开始缓解,可见容积室缓解控制制动缸的缓解。

初充气时,上述缓解气路存在,但因各容器无压力空气,故排气口均无排气现象。

由于104分配阀为二压力机构,所以只要制动管增压,主活塞均下移至充气缓解位,容积室压力空气就会排完,制动缸压力空气也随着排完。

所以104分配阀只能一次缓解(直接缓解),而无阶段缓解。

2.紧急阀作用

在安定弹簧和制动管压力空气共同作用下,紧急活塞被压到上方极限位,使活塞杆顶部密封圈与紧急阀上盖密贴,制动管压力空气只能经紧急活塞杆轴向孔缩孔Ⅲ、径向孔缩孔IV向紧急室充气。

缩孔Ⅳ限制了向紧急室的充气速度,防止了紧急室的过充气。

制动管的压力空气同时进入放风阀弹簧室,抵消安定弹簧室压力空气作用在放风阀上方的压力,则放风阀依靠放风阀弹簧作用与放风阀座密贴关闭。

(二)常用制动位

当制动管常用制动减压时,主活塞在两侧压力差作用下分阶段带动节制阀、滑阀上移,最后到达上极限位臵,形成制动作用。

在主活塞上移过程中,先后产生两阶段局减作用。

第一段局减作用是制动管压力空气经滑阀、节制阀充入中

间体内的局减室,第二段局减作用是制动管压力空气经滑阀、局减阀进入制动缸。

1.第—段局减作用

当制动管常用制动减压时,工作风缸的压力空气来不及向制动管逆流,当主活塞两侧形成—定的压力差后,能克服受压缩稳定弹簧的反力、自重以及节制阀的所受到的摩擦阻力上移,直至主活塞杆下肩与滑阀接触而止;因滑阀与滑阀座之间静摩擦阻力较大,滑阀未动,形成第—段局减作用(简称—段局减)。

第一段局减通路:

制动管压力空气→滑阀座制动管局减用孔l3→滑阀局减孔l6→节制阀局减联络槽l10→滑阀局减室孔l7→滑阀座局减阀孔jul→主阀安装面局减室孔ju→中间体内局减室Ju,再经主阀安装面上的缩堵I(Ф0.8)排向大气,使制动管产生了第一段局减作用。

局减作用的可以提高制动波速。

同时节制阀关闭了滑阀上的充气限制孔,截断了工作风缸到制动管的逆流通路,露出了滑阀上的制动孔r1,为制动作用作好了准备。

2.第二段阶段局减作用以及制动作用

第一段局减作用使主活塞上下两侧迅速形成更大的压力差,此压力差能克服滑阀与滑阀座之间的摩擦阻力,推动主活塞带动节制阀、滑阀上移到上极限位,即制动位。

第一段局减通路被滑阀切断,一段局减作用结束,第二段局减作用与制动作用同时产生。

主活塞带动节制阀、滑阀上移到制动位后,沟通如下通路:

(1)第二段局减通路:

制动管压力空气→局减阀→制动缸,形成了制动管的第二段局减作用。

由于制动作用也同时产生,该局减作用将制动管的压力空气(与副风缸压力空气一起)送人制动缸。

制动缸压力获得初跃升,第二阶段局减作用与第一段局减作用一起提高了制动波速,有效地减轻了列车制动时的纵向冲动。

当制缸压力达50~70 kPa时,局减活塞压缩局减阀弹簧,关闭局减阀套上径向孔z2,第二阶段局减压作结束。

(2)容积室充气:工作风缸压力空气→增压阀下部→容积室,使容积室增压。

(3)制动缸充气:容积室增压后,其空气压力推动均衡活塞上移,顶开均衡阀,副风缸压力空气→均衡阀口→制动缸,制动缸压力增大,本车制动力增大。

3.紧急阀作用制动管施行常用制动减压时,紧急室压力空气经紧急活塞杆上端口、轴向缩孔Ⅲ向制动管逆流,紧急活塞处于“悬浮”状态,即紧急活塞杆上端脱离上阀盖,紧急活塞杆下端不接触放风阀,以保证常用制动的安定性。

(三)制动保压位

当制动管停止减压而保压时,主活塞上侧的制动管压力保压,由于作用部仍处于制动位,工作风缸继续向容积室充气,容积室压力上升,制动缸压力也随容积室压力上升而上升。

工作风缸压力继续下降,即主活塞下侧工作风缸空气压力继续下降。

当主活塞上下两侧空气压力接近平衡时,在主活塞及节制阀的自重及稳定弹簧伸张力作用下,主活塞带动节制阀下移,滑阀不动,主活塞杆上肩部与滑阀上端面接触而停止,形成了作用部的制动保压位。

1.容积室的保压作用:节制阀遮住滑阀背面的制动孔r1 ,切断工作风缸向容积室充气的通路,工作风缸停止了减压,容积室停止了增压,形成了容积室的保压作用。

2.制动缸的保压作用:容积室保压后,均衡活塞下侧也形成保压。

副风缸经均衡阀口继续向制动缸充气,当制动缸压力上升到与均衡活塞下侧的容积室压力大致相等时,在均衡阀弹簧的弹力作用下,作用阀推作用活塞杆下移与作用阀座密贴,关闭了副风缸向制动缸充气的通路。

形成制动缸保压状态。

3.自动补风作用: 当制动缸因漏泄等原因压力下降时,均衡活塞上侧的压力下降,均衡活塞两侧作用力失去保压位的平衡,均衡活塞下侧的容积室压力推均衡活塞上移,重新顶开均衡阀使副风缸向制动缸充气。

当制动缸压力恢复到与容积室压力的重新平衡,均衡阀再—次关闭,实现了制动力不衰减的性能。

在制动管减压量小于最大有效减压量时,制动保压后,操纵制动管减压,主活塞两侧形成压力差带动节制阀克服稳定弹簧反力上移,又恢复了工作风缸向容积室充气,容积室增压导致制动缸增压。

司机分阶段操纵制动管减压、保压,则作用部控制容积室分阶段增压、保压,再通过均衡部控制动缸分阶段增压、保压的过程,称为阶段制动。

(四)紧急制动位

1.主阀作用

制动管紧急减压,除紧急增压阀作用外,主阀的作用与常用制动相似。

当然,由于紧急时制动管减压速度极快,相应主阀各部动作也更加迅速。

紧急增压阀作用:紧急制动时,工作风缸经增压阀下部向容积室充气,当增压阀下侧的压力能克服增压阀上方制动管剩余压力、增压阀弹簧反力以及增压阀自重和移动阻力时,增压阀被推动上移,增压阀下部密封圈处于增压阀套径向孔上方位臵,紧急增压阀呈开放状态。

副风缸也开始经增压阀套径向孔f 5向容积室充气,实现了容积室增压,则均衡部控制制动缸实现了紧急制动增压作用。

此时,工作风缸、副风缸、容积室、制动缸四个容器相互沟通。

四容器压力最终达到相互平衡,制动缸压力较常用制动时最大压力增压10%~15%(受副风缸的容积大小影响)。

2.紧急放风作用

制动管急剧减压,紧急活塞下方压力迅速下降,由于紧急室压力空气经缩孔Ⅲ向制动管逆流不及,在紧急活塞上、下两侧迅速形成较大压力差,紧急活塞克服安定弹簧反力下移,使紧急活塞杆下端口与放风阀接触,导致紧急室压力空气只能经缩孔Ⅲ、缩孔V向制动管逆流。

由于缩孔V直径更小,使逆流速度更慢,造成紧急活塞两侧的压力差骤增,紧急活塞克服安定弹簧、放风阀弹簧的反力下移,紧急活塞杆顶开放风阀。

制动管的压力空气经放风阀口排向大气,产生制动管紧急排气作用,提高紧急制动波速。

放风阀开放后,紧急室的压力空气只能经缩孔V逆流排向大气,在紧急室的压力作用下,大约15s时间内,放风阀一直处于开放状态。

确保紧急制动停车后才能充气缓解,防止列车产生剧烈的纵向动力作用和断钩等事故的发生。