高炉出铁沟延长使用寿命技1

- 格式:docx

- 大小:16.10 KB

- 文档页数:2

高炉出铁沟耐材“延寿”的障碍有哪些?孙志红1)岳卫东2)河南焦作大圣科技有限公司1)洛阳理工学院材料科学与工程系2)作为高炉炼铁基本要求,高炉必须持续不断地生产熔融铁水。

熔融铁水从高炉出铁口流出进入出铁场的主出铁沟,其主出铁沟的功能是将铁水从渣中分离。

沟中的撇渣器过梁使渣从顶部进入出渣沟,铁水从撇渣器过梁底部铁水通道流过,从而使铁和渣分离。

而铁沟料就是用来出铁沟内衬的耐火材料,铁沟料使用寿命的高低直接决定出铁沟的使用寿命,从而决定高炉的生产能力及效率的高低。

因此,高炉铁沟料是影响高炉生产的关键耐火材料之一,分析影响铁沟料使用寿命的因素对于促进高炉生产稳定顺行有着重要的意义。

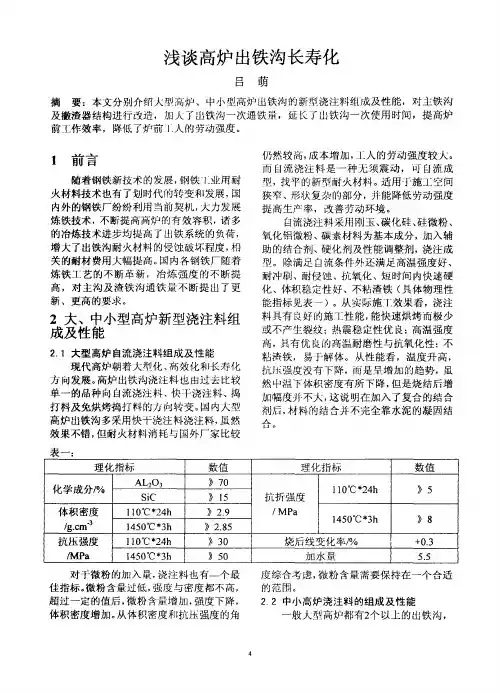

原料是影响铁沟料寿命的重要因素之一刚玉骨料:刚玉骨料在铁沟料中占40%~60%左右,主要起骨架作用,它的Al2O3含量高低、硬度、粒径选择及分配等直接影响铁沟料的使用寿命。

刚玉骨料要求Al2O3含量大于95%,耐火度大于或等于1770℃。

合理选用刚玉骨料的粒径及严格控制级配是制造优质铁沟料的关键,骨料的临界粒度通常8mm~15mm,且在配料中大于1mm的粗颗粒应占有足够的比例,一般应大于60%。

同时,要使骨料保持严格的级配就要求骨料必须有较高的硬度和致密性,否则,在生产中骨料粗颗粒已被弄碎,从而影响粒度级配。

因此,现在生产铁沟料是使用Al2O3含量大于95%的刚玉骨料。

碳化硅和碳:碳化硅和碳均是高耐火、高导热、抗侵蚀的优良材料,两者配合更能发挥防氧化及阻止渣向基质渗透的作用。

碳化硅还因高硬度而能提高铁沟料的抗冲刷能力,而碳素对提高铁沟料抗热震稳定性有较大的作用。

碳化硅主要应以细粉形式加入,但也可能部分以颗粒形式加入,尤其是当碳化硅加入量较多时。

碳素材料可选用天然或人造石墨或无定形碳,但必须是低挥发性的。

碳化硅的加入量,视高炉容积大小及对料性的要求,可以在很大范围内波动,通常在10%~30%范围内,特别是在大中型高炉出铁主沟渣线料和铁线料中的调整,增加碳化硅含量有利于提高铁沟料抗高炉渣的侵蚀,目前多数铁沟料中SiC含量在15%~25%,以15%~20%居多。

莱钢科技2020年9月|经验交流|延长单铁口出铁沟使用寿命实践黄泗军(莱芜分公司炼铁厂)摘要:莱芜分公司炼铁厂为提升高炉有效产能,针对设计缺陷、炮泥质量差、浇注工艺不合 理、环保限产4个主要因素,立项攻关延长单铁口出铁沟使用寿命,通过合理优化主沟模具和 浇注工艺、规范炮泥质量并统一操作,实现了延长单铁口出铁沟使用寿命45 d以上。

关键词:单铁口;出铁沟;炮泥;使用寿命〇刖m目前新建或大修的大型高炉上都是2个以上铁 口,当其中1条出铁沟必须重新造衬或修补时,只要 堵住该条出铁沟的铁口后,就可以对该条出铁沟进 行浇注、养护硬化、烘烤干燥等,同时其他铁口出铁 正常,不影响高炉的正常生产。

但是,由于场地、经 费、时间等限制,山东钢铁股份有限公司莱芜分公司 炼铁厂(以下简称炼铁厂)2#、3#、4#高炉仍采用单铁 口配置形式,这种配置形式制约了高炉产量的提升。

据统计,2018年炼铁厂2#、3#、4#高炉出铁沟平均使 用寿命 40.7 d、41.3 d、42.5 d。

为解决瓶颈问题,提升高炉有效产能,立项攻关 延长单铁口出铁沟使用寿命45 d以上。

1制约因素分析根据实际情况,召开专题分析讨论会,采用头脑 风暴、现场调研、对比试验等方法,从人、机、料、法、环五个方面查找原因,并最终确定四个主要因素:设 计缺陷、炮泥质量差、浇注工艺不合理、环保限产。

2技术改进2.1合理优化主沟模具模具前后整体成流线型梯形结构,铁口部位 (以下表述为前端)窄,撇渣器部位(以下表述为后 端)宽;上下为倒梯形结构。

作者简介:黄泗军(1971 -),男,2001年毕业于莱钢职业中等专科学 校冶炼专业。

高级技师,主要从事高炉技术操作工作。

主沟模具过窄、浅,沟内储存渣铁量少。

尺寸:前端上宽400 mm,下宽200 mm;后端上宽700 mm,下宽400 mm。

优点:1)能够浇注更多的浇注料,两 侧沟壁厚度增加,在理论上来讲是可以延长使用寿 命。

八钢 2500m3高炉低钛渣护炉,稳定铁口深度延长高炉出铁时间实践摘要对八钢2500m3高炉炉役后期炉缸情况进行总结,高炉冶强的提升,炉役后期铁口维护重点,并采取相应的维护措施进行研究,并取得了良好的效果。

1 概述八钢B高炉2500m3高炉,设计一代炉役寿命为15年。

采用双矩形出铁场,平坦化设计。

其中一个出铁场上布置两个铁口,另一个出铁场布置一个铁口。

在每个出铁场的铁沟流嘴下各设一个摆动流嘴,共三个摆动流嘴,每个摆动流嘴下各对应两条铁水线。

出铁时,每个铁水线上各停放一个260吨鱼雷罐。

2009年2月28日点火投产至今,已连续生产11年。

2019年以来,炉缸侧壁温度上升迅速,屡创新高,炉前铁口浅,铁口区域窜漏煤气,铁口喷溅大,出铁时瞬时渣铁量波动大,出铁时间短,炉缸铁水不能及时排出,渣量大时需进行人工分流渣流的操作。

铁口工作状态长期不正常,铁口区域窜漏煤气严重威胁高炉的安全生产和高炉冶强的提升。

如何找出炉役铁口维护重点,并采取相应的维护措施是B高炉炼铁工作者研究的重点。

2 B高炉近年来对高炉炉缸侧壁高及铁口区域漏煤气采取的一些措施B高炉自2019年以来结合高炉炉役后期长寿工作经验及国内外长寿工作实践,采取了一系列有效的维护措施:(1)进行炉壳与炉衬冷面的间隙灌浆(铁口区域)。

所有高炉的炉缸侧壁碳质炉衬与炉壳之间都有间隙,通常在此间隙中填充捣打材料,以将炉衬耐材的热量传递给受冷却的炉壳。

但经过长时期的冶炼后,捣打材料往往会脱落,这对炉衬与炉壳间产生很大的绝缘作用,导致炉衬温度上升,加剧损耗。

基于此,B高炉采用灌浆技术将碳浆泵入间隙(铁口区域),以替代脱落的捣打材料,使炉衬冷面与炉壳间的热流畅通。

(2)降低产量或利用临时休风时间,将炉缸侧壁温度高上方的风口(1个至两个风口)堵死,铁口上方区域长风口送风等措施减轻局部过热的侧壁耐材的负荷,使该区域暂时冷却并生成凝固保护层。

(3)降低喷吹燃料量消除风口附近局部过热。

提高60t转炉出钢口使用寿命的具体策略摘要:60t转炉出钢口是钢水从转炉进入钢包的关键性通道,直接关系到转炉安全生产、炉体维护、钢水质量等,要全方位、系统化剖析主客观影响因素,在生产实践中提出可行的具体化策略,将风险发生率降到最低的同时最大化提升60t转炉钢使用寿命,在发挥优势作用中提升经济效益。

关键词:提高;60t转炉出钢口;使用寿命;具体策略在实际应用中,60t转炉出钢口不断被高温钢水、高氧化性炉渣冲刷以及侵蚀的同时会受到温度因素影响。

随着转炉冶炼时间增加,60t转炉出钢口极易出现多种问题,局部被严重侵蚀、形状不规则等,使用寿命明显缩短,频繁更换出钢口,影响转炉冶炼经济效益目标实现,需要综合把握60t转炉出钢口应用情况,巧用行之有效的措施,最大化延长使用寿命的同时持续提高利用效率,保证钢水质量的同时提升转炉冶炼效果。

一、60t转炉出钢口通常情况下,60t转炉出钢口内径为160毫米,外径为240毫米,壁厚40毫米,在实际应用中,60t转炉出钢口损毁机理体现在多个方面,钢水以及炉渣摩擦损毁、高温溶解损毁、化学侵蚀等,比如,通常情况下,出钢温度为1650——1680℃,在高温持续作用下,出钢口材料便会软化,强度持续降低,极易出现溶解损毁,要有效控制常规钢种的出钢温度,避免超过1680℃,有效提高出钢口使用寿命。

相应地,以“石横特钢60t转炉出钢口为例,其材质一直采用MT16A,其理化指标符合GB/T22589-2008镁碳砖中相关要求,相应地,下面便是其理化指标具体情况。

二、提高60t转炉出钢口使用寿命的具体策略1、注重钢水与炉渣氧化性,优化出钢口的组装工艺在转炉冶炼过程中,钢水以及炉渣具有氧化性,对镁碳质耐火材料有着较强的腐蚀能力等,钢中的氧含量和转炉终点温度呈正比例关系,随着转炉温度不断升高,钢中的氧含量也会大幅度增加,溶解氧含量超过0.09%后,炉渣氧化性明显提高,要加入适宜的改质材料,保证溅渣质量以及提高60t转炉出钢口使用寿命。

单铁口高炉出铁沟长寿技术一、前言现代大型高炉出铁沟一般都是采用低水泥结合AL2O3—SiC—c质浇注料。

该材料使用安全、寿命长、消耗少、施工维修方便是高炉稳产、顺产的重要保证。

由于消耗少,维修少,使用稳定,因此,现代大高炉炉前出铁场环境整洁。

一般大高炉都有2个以上的出铁沟,当其中一条铁沟必须重新造衬或必须修补时,只要堵住该条铁沟的出铁口后,就可以对该条铁沟进行浇注、养护硬化、烘烤干燥等。

与此同时,其他出铁口出铁正常,不影响高炉的正常生产。

但容积为1000m’以下的中小型高炉一般设计为单个出铁口,因此不可能保证一般浇注料施工所需要的养护、烘烤时间。

所以,目前的单出铁口的中、小型高炉铁沟一般还是采用沥青或树脂结合A1203,—SiC—C质免烘烤捣打料捣打铁沟内衬。

由于采用树脂或焦油结合,捣打料捣打施工后不必烘烤或短时间烘烤即可立即直接过铁水,可以满足较小高炉的使用工艺要求。

但因为捣打的沟衬耐火材料一般只是沟底表面一层相对密实,而表层以下及沟帮部位都很疏松不耐冲刷,因此捣打料存在使用寿命太短的问题,一般只有1—7天,最短的甚至1班一修。

因此,铁沟修补频繁,炉前工人劳动强度太大,且高热的环境又造成很多小女全囚素,还有树脂的烟尘有毒有害问题!因此,如何有效地解决单铁口高炉出铁沟寿命的问题备受关注。

北京联合荣大公司为此曾开发能够快硬快烘的树脂结合A12O3,—SiC—C 质浇注料(专利:铁沟面烘烤浇注料及单铁口高炉出铁沟浇注料造衬工艺,专利号2006100869258),替代捣打料来解决单铁口高炉出铁沟使用寿命短的问题,并在一些高炉进行了应用。

该技术虽然解决了施工体的密实性问题,但这种浇注料由于主要是树脂结合,树脂用量相对较大,树脂自身的烧后松散造成烧后浇注体结构疏松,铁沟的抗侵蚀抗冲刷能力似乎还有欠缺,使用寿命远不如大高炉所用的低水泥结合A1203,-SiC-C质浇注料。

而且树脂结合浇注料在烘烤时树脂的烟尘造成的炉前环境恶劣问题依然存在。

高炉出铁沟延长使用寿命技术

1 前言

现代大型高炉出铁沟一般都是采用低水泥结合Al2O3—SiC—C 质浇注料。

该材料使用安全、寿命长、消耗少、施工维修方便,是高炉稳产、顺产的重要保证。

由于消耗少,维修少,使用稳定,因此,现代大高炉炉前出铁场环境整洁。

一般大高炉都有2个以上的出铁沟,当其中一条铁沟必须重新造衬或必须修补时,只要堵住该条铁沟的出铁口后,就可以对该条铁沟进行浇注、养护硬化、烘烤干燥等。

与此同时,其他出铁口出铁正常,不影响高炉的正常生产。

但容积为1000m3以下的中小型高炉一般设计为单个出铁口,因此不可能保证一般浇注料施工所需要的养护、烘烤时间。

所以,目前的单出铁口的中、小型高炉铁沟一般还是采用沥青或树脂结合Al2O3—SiC—C 质免烘烤捣打料捣打铁沟内衬。

由于采用树脂或焦油结合,捣打料捣打施工后不必烘烤或短时间烘烤即可立即直接过铁水,可以满足中、小高炉的使用工艺要求。

但因为捣打的沟衬耐火材料一般只是沟底表面一层相对密实,而表层以下及沟帮部位都很疏松,不耐冲刷,因此捣打料存在使用寿命太短的问题,一般只有1~7天,最短的甚至1班一修。

因此,铁沟修补频繁,炉前工人劳动强度太大,且高热的环境又造成很多不安全因素,还有沥青与树脂的烟尘有毒有害问题!因此,如何有效地解决单铁口高炉出铁沟寿命的问题备受关注。

2 低水泥结合Al2O3—SiC—C 质浇注料的改性研究

大高炉用低水泥结合Al2O3—SiC—C 质浇注料配料中有超微粉和分散剂,因此流动性好、耐火度高,浇注体致密性好、强度高,因此铁沟抗侵蚀、抗冲刷,使用寿命长(通铁量高)。

但该材料的最大问题是浇注后需要养护且不能过快速度烘烤,否则会出现强度低和爆裂。

因此有效解决大高炉铁沟浇注料的快干脱模和快速烘烤、防止爆裂问题,是该材料能否用于单铁口高炉的关键,也是本研究的主攻方向。

本试验的基本思路是:以大型高炉用Al2O3—SiC—C 质铁沟浇注料为基质,加入各种防爆改性材料,使其具有快硬快烘的性能。

防爆试验方法是将浇注料浇注成100×100×60的方块,浇注后1.5~2h即脱模并立即将放入预先升温并恒温的电炉中,在高温炉内保温30m in后,观测其爆裂的程度。

进一步放大样试验是将浇注料浇注为50kg以上的预制块,同样是浇注后1.5~2h即脱模并立即放在1000℃左右的炭火上进行烘烤,检验其爆裂情况。

3 主出铁沟储铁式改造

大高炉铁沟之所以通铁量高,使用寿命长,不仅因为是使用了高档次的Al2O3—SiC—C 质浇注料,而且还因为应用了储铁式结构。

即大高炉的出铁沟主沟在出铁期间和出铁间隔时间内铁沟内总是储存大量的铁水,因此铁沟内的耐火材料所处温度环境相对恒定。

另外,由于储铁式铁沟内总是残存大量铁水,因此,当高炉出铁时,从出铁口冲出并以抛物线形式快速落下的铁水所形成冲击沟底的巨大冲击力,被储存在沟底的铁水缓冲,有效地保护了主沟冲击区的耐火材料。

传统的单铁口高炉主铁沟沟底坡度较大,而且撇渣器出铁口沟底标高几乎接近于撇渣器前端进铁口处主沟沟底的标高。

因此,每次出完铁以后主沟沟底不会留存残余铁水,并完全

暴露在空气中。

更有甚者,为了使铁沟温度迅速降低以便清渣和铺沙,很多工人操作时还要向刚出完铁的沟内浇水。

因此,小高炉铁沟耐火材料会反复出现因温度骤降和水冷而发生收缩开裂等急冷急热的损坏问题。

由于沟底不存铁水,因此出铁冲击区的铁水流对沟底冲击损害严重,而这种落铁点冲击正是小高炉主铁沟损坏的最重要原因之一。

但是,到目前为止,还没单铁口半储铁式铁沟的工艺方案与实践,主要是因为没有合适的快干快烘铁沟浇注料来进行配套,无法实现后续的快速修补与维护,而这种铁沟的修补又是必须的和持续的。

4 撇渣器的结构改造

传统的撇渣器都是使用捣打料,大部分采用正副两组,以便出现问题时快速更换。

也有采用一组的,是碳质捣打料加水管冷却。

前者使用寿命为1~3个月(大部分是1个月),后者使用寿命则是半年左右。

需要说明的是,碳质捣打料加水冷的撇渣器,虽然使用寿命较长,但耗水量大、能耗高,而且如果一旦出现漏水问题,则会出现重大事故。

实际上,撇渣器最易损坏的部分是中间的过梁。

本方案在改造主沟的同时将撇渣器改为可更换式过梁,即撇渣器过梁是预制块并事先仔细烘烤过。

由于过梁可快速更换以及沟底浇注料的长寿命,因此,新型撇渣器无需再备“副撇渣器”,这不仅可节省了成本,还为出铁场节省了可贵的炉前作业空间。

为了尽可能使撇渣器与铁沟修补工作同步,撇渣器过梁材料的设计与选择至关重要。

本使用实例显示:高炉铁沟使用快干防爆浇注料施工后,彻底改变了小高炉现场作业环境。

现场工人的劳动强度大幅度降低(估计要降低90%以上),原来使用捣打料天天修补,现场必须备料备沙。

现在使用60余天,基本不需要修补。

现场再也没有了捣打料中沥青和树脂造成的呛人的黄烟。

炉前出铁场可以做到整洁有序,有条不紊。

工人完全摆脱了每天在高温下、烟雾中忙碌修补铁沟的劳动,使炼铁工艺中最脏、最累、最繁重、最不安全的地方变成了轻松、舒适、安全的环境。