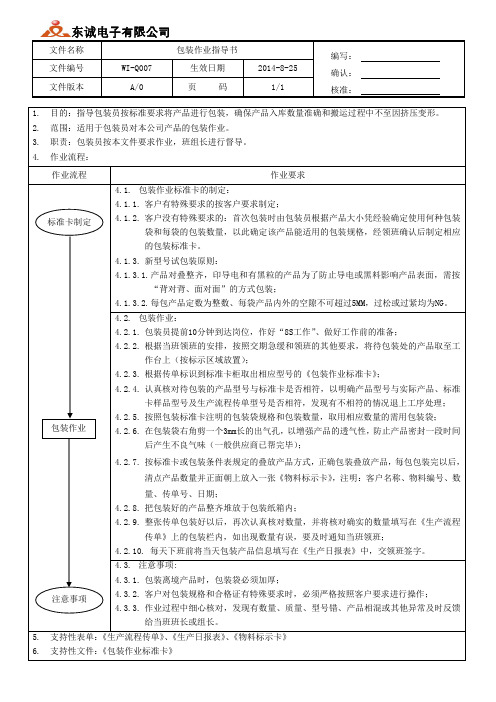

硅胶制品油压作业指导书A-0

- 格式:doc

- 大小:68.50 KB

- 文档页数:6

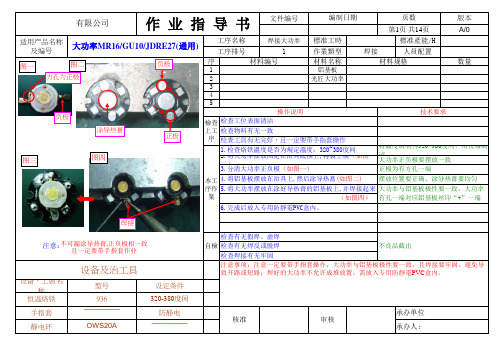

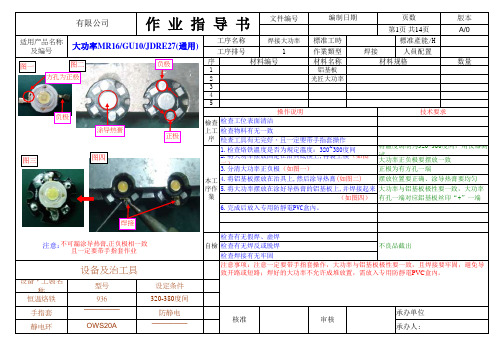

文件编号版本A/0焊接大功率標准工時標准產能/H1作業類型人員配置序材料名称数量1铝基板2光匠大功率345设备,工装名称型号设定条件恒温烙铁936320-380度间手指套 ̄ ̄ ̄ ̄ ̄防静电不良品截出本工序作業 有限公司作 业 指 导 书编制日期页数第1页 共14页适用产品名称及编号大功率MR16/GU10/JDRE27(通用)工序名称工序排号焊接材料编号材料规格操作说明技术要求1.检查烙铁溫度是否为規定溫度:320~380度间将温度调制为320~380度间,用仪器测试2.将大功率摆放固定在治具底模上,再装上模(如图二)大功率正负极要摆放一致檢查上工序检查工位表面清洁检查物料有无一致检查工具有无完好、且一定要带手指套操作6.完成后放入专用防靜電PVC盒內。

(如图四)3.分清大功率正负极(如图一)正极为有方孔一端4.将铝基板摆放在治具上,然后涂导热膏(如图二)5.将大功率摆放在涂好导热膏的铝基板上,并焊接起来摆放位置要正确、涂导热膏要均匀大功率与铝基板极性要一致,大功率有孔一端对应鋁基板丝印“+”一端设备及治工具注意事项:注意一定要带手指套操作,大功率与铝基板极性要一致,且焊接要牢固,避免导致开路或短路;焊好的大功率不允许成堆放置,需放入专用防靜電PVC 盒內。

自檢检查有无假焊、虚焊检查有无焊反或脱焊检查焊接有无牢固承办单位核准审核图一不可漏涂导热膏,正负极相一致且一定要带手指套作业图三图二图四方孔为正极负极涂导热膏正极负极焊接注意:文件编号版本A/0点亮测试標准工時標准產能/H 2作業類型人員配置1人序材料名称数量12345设备,工装名称型号设定条件直流電源DC0V---30V 3V 手指套 ̄ ̄ ̄ ̄ ̄防静电设备及治工具注意事项:测试大功率正负极要一致,不可接反,电压不可超过3V ;且不可触碰大功率透镜。

核准审核承办单位:自檢检查有无暗灯、闪灯、死灯、色差等不良品截出检查有无焊反、假焊、脱焊检查仪器是否完好本工序作業1.直流电源调整到3V (如图一)正负极要一致2.将焊接好的大功率点亮测试,紅表笔接正极、黑表笔电压不可超过3V ,接触要牢固 负极(如图二)3.完成后放入专用防靜電PVC盒內。

文件编号版本A/0焊接大功率標准工時標准產能/H1作業類型人員配置序材料名称数量1铝基板2光匠大功率345设备,工装名称型号设定条件恒温烙铁936320-380度间手指套 ̄ ̄ ̄ ̄ ̄防静电不良品截出本工序作業 有限公司作 业 指 导 书编制日期页数第1页 共14页适用产品名称及编号大功率MR16/GU10/JDRE27(通用)工序名称工序排号焊接材料编号材料规格操作说明技术要求1.检查烙铁溫度是否为規定溫度:320~380度间将温度调制为320~380度间,用仪器测试2.将大功率摆放固定在治具底模上,再装上模(如图二)大功率正负极要摆放一致檢查上工序检查工位表面清洁检查物料有无一致检查工具有无完好、且一定要带手指套操作6.完成后放入专用防靜電PVC盒內。

(如图四)3.分清大功率正负极(如图一)正极为有方孔一端4.将铝基板摆放在治具上,然后涂导热膏(如图二)5.将大功率摆放在涂好导热膏的铝基板上,并焊接起来摆放位置要正确、涂导热膏要均匀大功率与铝基板极性要一致,大功率有孔一端对应鋁基板丝印“+”一端设备及治工具注意事项:注意一定要带手指套操作,大功率与铝基板极性要一致,且焊接要牢固,避免导致开路或短路;焊好的大功率不允许成堆放置,需放入专用防靜電PVC 盒內。

自檢检查有无假焊、虚焊检查有无焊反或脱焊检查焊接有无牢固承办单位核准审核图一不可漏涂导热膏,正负极相一致且一定要带手指套作业图三图二图四方孔为正极负极涂导热膏正极负极焊接注意:文件编号版本A/0点亮测试標准工時標准產能/H 2作業類型人員配置1人序材料名称数量12345设备,工装名称型号设定条件直流電源DC0V---30V 3V 手指套 ̄ ̄ ̄ ̄ ̄防静电设备及治工具注意事项:测试大功率正负极要一致,不可接反,电压不可超过3V ;且不可触碰大功率透镜。

核准审核承办单位:自檢检查有无暗灯、闪灯、死灯、色差等不良品截出检查有无焊反、假焊、脱焊检查仪器是否完好本工序作業1.直流电源调整到3V (如图一)正负极要一致2.将焊接好的大功率点亮测试,紅表笔接正极、黑表笔电压不可超过3V ,接触要牢固 负极(如图二)3.完成后放入专用防靜電PVC盒內。

硅胶油压检验通用规范

文件编号WI-PG-368页 次1

版本/版号A/1制定日期08.04.15允收水准

(AQL)

CRI MAJ MIN

00.40.4

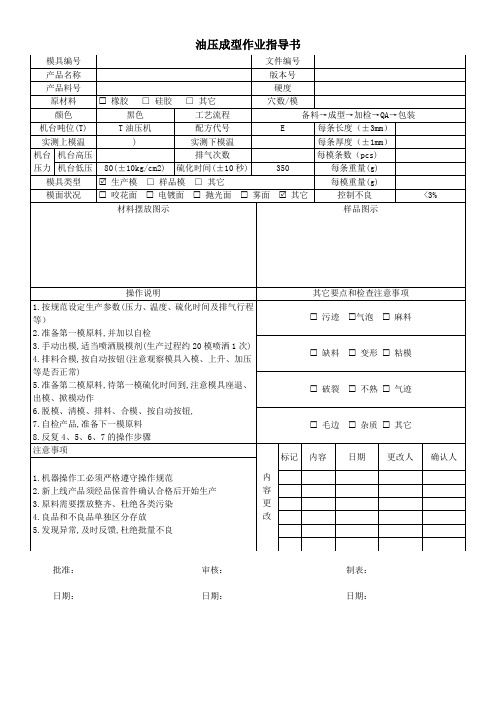

检查项目规格/标准检验方法AQL LEVEL 料重每片重量按作业指导书工艺文件控制称重仪MA 尺寸长/宽/厚度等尺寸按尺寸控制图纸标准二次元MA 缺料 不允许目视MA

包风(气泡)不允许,导致字符透光不良,键盘手感不良等目视MA 凹痕不允许目视MA 料不熟不允许目视MA 破裂不允许目视MA 脱漆不允许,组装键盘后漏光指甲刮拭10次MA 偏位不允许,影响后工序冲切及组装成品遮光\漏光不良现象目视/比对菲林MA 印刷污染不允许,印象键帽透光效果目视MA 触点不全不允许,影响键盘手感,导致手感弱或无弹透光检/比对菲林MA 脏污印刷后油墨可覆盖且不在字符区域可限度接收目视MI 色差硅胶颜色与封样不一致,如偏黄,参考限度样目视MI 针孔漏光D≤0.1mm,透光不明显可接收透光&目视检验MI 杂质油压硅胶字符区域不可有杂质目视MI

备注:外发产品回厂检验需依据油压检验通用规范对各项进行检验。

制定:审核:批准:。

硅胶制品油压FQC作业指导书1. 目的:预防固定不良、批量不良的发生以及严重不良的外流。

2. 范围:适用油压FQC(油检)对油压生产的产品进行外观检查。

3. 职责:3.1. 油检班组长负责检查人员的工作安排与生产异常的判定及跟踪确认;3.2. 油压FQC(油检)负责对成型生产的产品进行外观全检及生产异常的反馈。

4. 作业流程:流程作业内容4.1. 检查前的准备工作:4.1.1. 油压FQC(油检)应提前10分钟到车间,搞好自己工作台及周围的“8S”内容,与对班油检员进行做好工作交接,并准备生产所需要的物品。

如:产品桶、加工工具、产品篮等。

4.1.2. 根据班组长的安排,找出相关型号的产品的品质标准与工程样品,了解该产品的结构、特殊的品质要求、放行标准以及产品品质注意事项。

4.1.3. 将油压操作员自检后的产品用产品蓝装放在工作台上,再进行全面的检查。

4.2. 检查:4.2.1. 首先需对所检查的每个型号进行逐一确认(每个型号取一整模),确认产品结构与颜色是否与工程样一致;确认整模产品的模面状况(亮痕、暗痕、凸凹点等);确认产品有无气迹、麻木、变形、现象缺料等现象;确认加工性能是否良好。

4.2.2. 如4.2.1确认NG时,应及时通知油压进行改善,同时确认上一班所生产的产品是否有相同的品质问题,并对不合格进行挑选隔离,然后对改善的结果进行跟踪确认;如4.2.1确认OK则对成型所生产的产品进行正常的外观全检。

4.2.3. 全检:从油压工作台取操作员自检好的产品,按《油检作业标准卡》的要求进行检查,外观判定标准按限度样板来执行;检查时将挑出不良品放入红色的不良品篮中,检查好的良品整齐的放入兰色的产品桶中,同时将检查结果记录在《油检不良记录统计表》中。

4.2.4. 当检好的产品装好一桶时,通知油压开出《生产工艺流程卡》,并统计该时间段的不良状况,并将结果记录在《生产工艺流程卡》中。

4.2.5. 下班前,需对不良进行区分,可返修品送油压进行返修;不可返修之产品打好包并标示后放入红色桶中待报废处理。

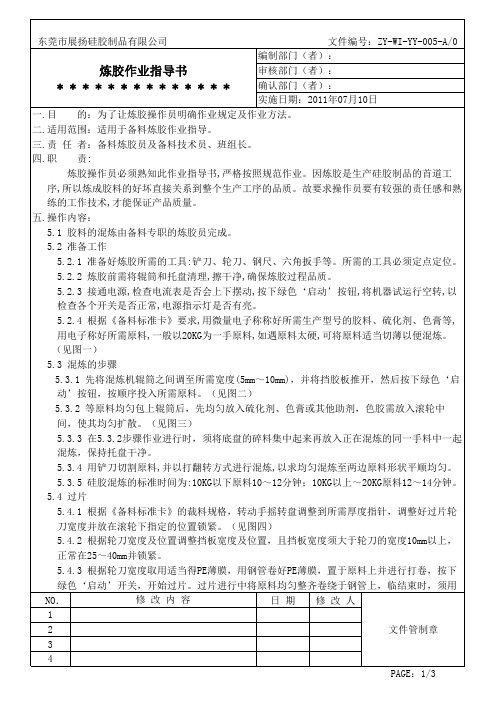

确认:文件版本A/0 页码1/6核准:1.目的:提高油压全体员工熟练、规范进行生产作业的程度,使每日生产按序进行。

2.范围:油压日常生产操作。

3.职责:3.1.全体员工上班前10分钟要做好“8S”工作和生产前的准备,并按标准作业操作。

3.2.油压班组长进行检查和督导。

4.定义:4.1.整理:对工作台周围的物品进行区分,把生产中无用的物品清理出来。

4.2.整顿:把生产中所用的物品,按规定(定位定量)摆放整齐。

4.3.清扫、清洁:擦拭各种辅助置具及机台、工作台并保持干净。

5.程序:5.1.整理5.2.整顿5.2.1.生产工具(气枪、螺丝刀)放置机台边的铁钩上,喷水器放置在工作台上方指定的地方5.2.2.上班结存及本班领用原料整齐排列于工作台的下层原料柜,且上班结存原料放上面,本班领用原料放下面。

5.2.3.本班用产品桶放在工作台的旁边,放置整齐。

(产品桶必须擦洗干净)。

5.2.4.原料标签放在本箱料的最后一包的下面并露出1/2。

5.2.5.黑粒盘放于工作台黑粒盘放置架上(靠近机台的一侧)。

5.2.6.黑粒盘清洗干净,将相应黑粒放于黑粒盘内,领用整包黑粒要打散,黑粒中若混有杂物,必须将杂物清理干净。

(如有多种不同规格黑粒决不可相混,必须分开放置)。

5.2.7.将生产中相应型号的《油压工作标准卡》放在工作台相应放置处,并用钢夹夹好。

5.2.8.《油压生产时间段报表》夹于报表夹上,挂放在工作台外边侧面最上方的钉子上。

5.2.9.料板放置在工作台上层的料板放置处。

5.2.10.口杯放于指定的位置。

5.2.11.塑料纸放于工作台下的塑料纸箱内。

5.2.12.生产中毛边放于工作台下面的毛边箱内。

5.3.清扫、清洁:擦拭各种辅助置具及机台、工作台、排料台并保持干净。

5.3.1.料板、黑粒铁盘、黑粒置具、下料置具、铁氟龙板,工作台和排料台面等都必须擦拭干净并保持整洁。

5.3.2.工作台的灯架、机台上方的排气扇、灯管灯架、气枪等应彻底的擦拭干净,不得有灰尘。

确认:文件版本A/0 页码2/6核准:5.4.素养、节约5.4.1.每位员工需自觉保持各工作台、台面及周围环境的整洁,保证各生产工具、生产原料、产品等按规定摆放。

5.4.2.每位员工应养成良好的节约习惯(如黑粒、原料、产品、生产工具等不可有浪费和损坏现象)。

5.5.安全5.5.1.安全用电、防火、防易燃易爆物品,正确操作生产设备,防止人身及公司财产受损。

5.6.学习5.6.1.油压员工要积极参加培训,努力学习油压技术知识,不断提高工作技能。

5.6.2.油压班长要随时检查“8S”状况,并记录在《油压“8S”检查表》中。

5.7.生产准备5.7.1.生产前应先了解各自机台所生产产品的客户、型号、编号等。

5.7.2.根据《油压工作标准卡》了解该产品的操作方法。

5.7.3.对照《油压工作标准卡》对以下事项进行确认:5.7.3.1.生产的型号是否正确;5.7.3.2.根据原料标签确认原料的种类是否齐全,原料颜色、尺寸、重量是否正确;5.7.3.3.黑粒规格是否正确;5.7.3.4.模具温度、加硫时间、排气次数、机台压力等设置是否正确;5.7.4.检查生产工具的完整5.7.4.1.模具:通过下加热板上的四个定位块及定位螺丝准确地把固定在机台的上、下加热板中间,并检查模具是否有压伤;5.7.4.2.气枪、汽管(不得有漏气现象);5.7.4.3.喷水器和塑料瓶(严格按规定瓶盖颜色装脱模剂、洗洁精和水);5.7.4.4.螺丝刀;5.7.4.5.手套;5.7.4.6.料板、铁氟龙板;5.7.4.7.刀片;5.7.4.8.钢针、牙签。

5.7.5.检查原料的种类和数量的准确性5.7.5.1.据上一班所结存的原料种类及数量,清点上班结存的原料种类及数量是否准确,若有不符之处,立即上报班长处理。

5.7.5.2.准确填写和核对《油压生产时间段报表》上的型号、每模片数、每模用料、机台号、标准模数、标准不良率(新模未制订除外)。

确认:文件版本A/0 页码3/6核准:5.8.生产过程,严格按照《油压工作标准卡》上的生产方法及参数生产。

5.8.1.准备5.8.1.1.准备黑粒:遇到需下黑粒的产品时,要注意以下事项:5.8.1.1.1.使用真空置具时,如黑粒铁盘内黑粒充足,则先打开真空阀门、将黑粒置具吸孔面向黑粒铁盘,然后在铁盘内来回慢慢移动,再将置具竖起来,轻压几下并抖掉双粒或多余的黑粒,如发现置具孔里无黑粒,应用手将黑粒补上。

5.8.1.1.2.使用真空置具,如遇到黑粒不够充足无法吸起时,则关闭真空阀门,将黑粒盘吸孔面朝上,靠在黑粒铁盘内,用手抓一把黑料,放在真空置具上,然后,轻轻摇匀,再打开真空阀门,将置具竖起在黑粒铁盘内轻压几下抖掉双粒或多余黑粒后如发现置具孔里无黑粒,应用手将黑粒补上。

5.8.1.1.3.使用黑粒筛时,需用一个黑粒碗,将黑粒放置黑粒碗中,然后,将黑粒倒部份在黑粒盘中来回摇匀,要求黑粒盘上的每个黑粒孔内都有黑粒,而且仅有一个黑粒,而后把多余黑粒倒回黑粒盘中或扫向置具边缘。

准备好黑粒后,将黑粒置具平放在黑粒铁盘上待用。

5.8.1.2.准备原料:取出一包原料撕去一层塑料纸,将原料反扣在料板上,再撕去表面塑料纸,从正面及四周检查污点和污迹,如有发现污点或污迹,则用刀片挑出,然后用刀片沿裁料缝将片料割开,完成后用塑料纸将原料完全盖住,将其置于工作台顶上待用。

5.8.1.3.开模、脱模5.8.1.3.1.产品经一定时间硫化成型后,油压机将会自动送出模具并开模;若遇不能自动开模,则此时操作员就必须使用专用螺丝刀在模具的左右两边,将模具撬开,撬模时需特别慎重,螺丝刀抓稳,用力不必过大,以免螺丝刀穿进模具内损伤模具。

5.8.1.3.2.模具打开后,右手拿气枪用气枪头吹产品与模具粘接部分脱模。

各型号的脱模方法有所不同,注意气枪的正确使用,气枪头对准产品与模具的粘接面,但不得接触弹性壁和模面。

左手拉产品边缘,但用力不可过大,以免拉破产品。

5.8.1.3.3.脱模还得根据模具设计,观察定位孔、产品键型来判定气枪的使用方向,在一般情况下,使用正确的脱模方法,可减少产品破裂不良。

5.8.1.3.4.产品脱模后:用气枪或毛边铲、牙签将模具上的碎胶、毛边、定位孔粒清理干净。

5.8.1.4.下黑粒:脱模后下黑粒(也有先下黑粒后脱模情况,方法一样)时。

将真空黑粒置具通过定位柱放于模具上,轻轻按下黑粒盘,然后再用手按住黑粒盘,再关闭真空阀门轻压几下后,轻轻提起黑粒置具,下黑粒即完成,最后用压板或料包轻轻拍打公模黑粒孔内的黑粒将黑粒压平,使黑粒全部压进黑粒洞中。

5.8.1.4.1.使用黑粒置具时要轻压,且速度要快,否则黑粒置具因长时间高温烘烤而产生变形。

5.8.1.4.2.使用压板或料包时,保证使黑粒能完全压进黑粒洞中,但用力不可过大,以免将黑粒压破。

确认:文件版本A/0 页码4/6核准:5.8.1.4.3.下好黑粒后,检查每一个黑粒洞:避免无黑粒、黑粒破、黑粒重叠、黑粒倾斜等不良发生。

如有发现,则用钢针或牙签挑起,用手补下黑粒(当黑粒破及黑粒倾斜时)。

5.8.1.4.4.当用黑粒筛下黑粒时,将黑粒筛通过模具定位柱放于模具上,推动上层黑粒盘,让黑粒落入模具黑粒孔内,再用黑粒压板轻轻压公模黑粒孔内的黑粒,以使黑粒压平。

5.8.1.5.如遇到一种产品有多种颜色的,换排其它颜色的料时,必须用粘手料将手粘干净。

5.8.1.6.生产任何产品,排料或塞料前,手必须保持干净,否则将会带来极多的污点污迹不良,这点需引起足够重视。

5.8.1.7.合模:排完料后,先确认下料准确和模具上下模板定位吻合后(生产部份型号时需将上模轻轻盖上,此时需立即检查四定位柱是否吻合),再用手按动油压机的自动按钮把模具送入机台内加压硫化,模具加压后要排气,排气时因模具内有原料,其粘性较大,公母模可能张不开,则应用螺丝刀或撬棍等工具辅助张模,但必须安全撬模,以避免模具、机台、人身受损。

另一方面,当产品有黑粒时,如果模具黑粒孔较浅,排气时易使黑粒跑出黑粒孔,则需用压模法使公母模张开小一些。

5.8.1.8.硫化:产品在硫化时应做好下列工作:5.8.1.8.1.将黑粒准备在真空置具或黑粒盘内待用。

5.8.1.8.2.将原料检查后用刀片沿裁料线划开放好或在铁氟龙板上排好待用。

5.8.1.8.3.将刚脱模的一模产品的毛边撕开并放在毛边桶内。

5.8.1.8.4.认真自检,将不良品撕下放入工作台的指定地方,良品放在工作台的指定地方待油检取去检查。

5.9.在生产过程中须随时做到以下有关事项:5.9.1.油压操作员对油检打出的不良品和自检出的不良品作分析(例如:总不良3pcs,其中气迹不良2pcs,破裂不良1pcs),并寻求改善措施。

若自己无法进行改善,应立即上报当班班组长和技术员进行解决。

5.9.2.毛边必须撕干净,产品必须叠放整齐。

5.9.3.粘在模具四周的毛边、生料和定位孔粒必须清理干净,若没有清理干净,将会影响产品的品质,如弹性高低不平、污点污迹、易破裂等现象发生。

同时模具也将会受到损坏(如偏心、变形等现象),所以油压工操作时,在生产完一模产品后,务必将模具上的毛边、生料、定位孔粒等用气枪或辅助工具清理掉,方可生产下一模产品。

5.9.4.生产过程中,若发现原料生产不到下班时,必须转告领班通知料管员送料。

当班领用原料数量由料管员填写在《油压生产时间段报表》上,油压操作员必须清点原料数量并核对与报表数量是否相符合,如遇到异常情况,需及时上报班组长。

班长如有遇到此时料仓无库存料时,应立即上报油压组长或与备料组长协调,进行追料,这样可以避免油压生产过程中出现待料现象。

确认:文件版本A/0 页码5/6核准:5.9.5.对备料给出的原料,如不符合生产要求,由油压领班填写《油压退料处理单》,由组长审核,QC班组长确认,退回料仓(连同退料单),要求清点退料数量后,并将合格料补给油压生产。

5.9.6.做好“8S”,给自己的工作带来一个良好的氛围。

故每位操作员应随时将各生产工具、辅助物品、原料、产品按规定放置整齐。

5.9.7.生产中,必须积极配合油检员和QC员的工作,当油检员和QC员指出问题时应立即纠正;若油检员和QC员指出问题并口头投诉时,若操作员一时无法解决,应立即报告班组长或技术员进行改善。

5.9.8.生产中,若需改变生产条件(模具温度、加硫时间、排气次数、排气行程、机台压力等),必须上报班组长或技术员解决,调整生产条件后生产出来的产品,操作员必须进行追踪和及时反馈给相应的班组长或技术员。

5.9.9.生产中为减少、避免弹性不良,领新料生产出的第二模产品必须送相应的QC员测试弹性,OK后方可生产。

5.9.10.生产中为避免原料积压变形、产品气迹、麻木等不良的现象,要求必须先生产上班结存料,再生产当班领的料。