热流道侧进胶结构

- 格式:docx

- 大小:36.98 KB

- 文档页数:2

倒装模热流道转侧胶口

倒装模热流道转侧胶口是一种在注塑成型过程中使用的技术,用于优化塑料零件的成型和浇口位置。

1. 倒装模:倒装模是一种特殊的模具结构,与传统的正装模相比,倒装模的型腔在定模部分,而型芯在动模部分。

这种结构使得注塑成型过程中可以更好地控制零件的成型和尺寸精度。

2. 热流道:热流道系统是一种用于注塑成型的浇注系统,它通过加热和保温的流道来保持塑料熔体的流动性,从而实现高效、精确的浇注。

3. 转侧胶口:转侧胶口是指将浇口位置从零件的顶部或底部转移到侧面。

这样可以避免在零件表面留下明显的浇口痕迹,提高零件的外观质量。

通过使用倒装模热流道转侧胶口技术,可以实现以下优点:

1. 提高零件的外观质量:转侧胶口可以避免在零件表面留下明显的浇口痕迹,使零件更加美观。

2. 降低生产成本:热流道系统可以减少塑料的浪费,提高生产效率,从而降低生产成本。

3. 优化成型过程:倒装模结构和转侧胶口可以改善塑料熔体的流动,减少注射压力,提高成型质量。

需要注意的是,倒装模热流道转侧胶口技术的实施需要专业的模具设计和制造能力,以及对注塑成型工艺的深入了解。

在实际应用中,需要根据具体的零件要求和生产条件进行合理的选择和优化。

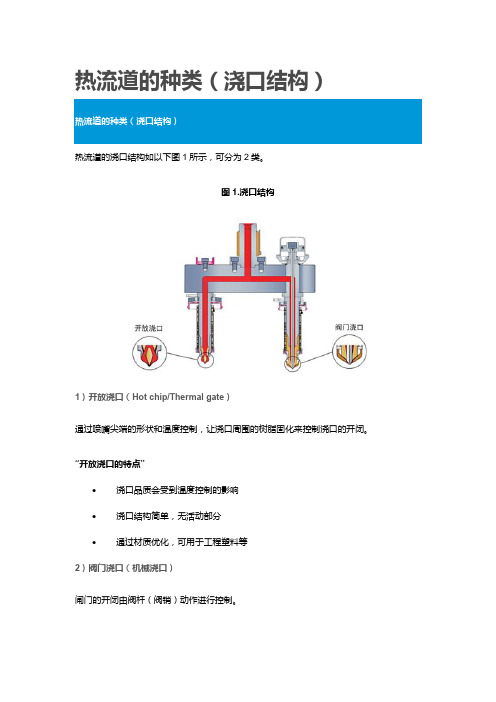

热流道的种类(浇口结构)热流道的浇口结构如以下图1所示,可分为2类。

图1.浇口结构1)开放浇口(Hot chip/Thermal gate)通过喷嘴尖端的形状和温度控制,让浇口周围的树脂固化来控制浇口的开闭。

“开放浇口的特点”•浇口品质会受到温度控制的影响•浇口结构简单,无活动部分•通过材质优化,可用于工程塑料等2)阀门浇口(机械浇口)闸门的开闭由阀杆(阀销)动作进行控制。

“阀门浇口的特点”•浇口品质取决于阀门驱动力和加工精度(适当的间隙)•通过材质优化,可用于工程塑料等•也可支持高压成型•成型条件范围较宽1)浇口开闭机构开放浇口的开闭原理如下图2所示。

图2.开放浇口的开闭机构Ⅰ. 填充树脂后,浇口周围的树脂因保压冷却而固化,浇口关闭Ⅱ. 浇口部分因分模而切断Ⅲ. 浇口处的固化树脂因注射时的树脂压力和剪切发热而重新熔融,浇口打开。

2)浇口品质使用开放浇口的情况下,通过分模切断浇口时可能会留下浇口痕迹(图2-Ⅱ)。

(图3)※通常,浇口痕迹应小于浇口直径的1/3图3.开放浇口痕迹由于开放浇口的开闭是利用温度控制进行,所以如果控制不当可能会出现以下问题(仅在条件不合适的情况下)。

•因冷却不足导致拉丝•由于歧管残余压力而导致的垂挂•由于浇口直径不当等引起的浇口高度阀门浇口1)浇口开闭机构阀门浇口是利用如下所示的机构进行浇口开闭。

(图4)Ⅰ. 阀门以机械方式让阀销回退,从而打开浇口并注入树脂。

Ⅱ. 填充/保压完成后,阀门以机械方式推进阀销并关闭浇口。

图4.阀门浇口的开闭机构2)浇口品质因为阀销是机械密封的,所以可获得良好的浇口。

图5.阀门浇口痕迹换句话说,这种先进的热流道技术可以为高质量成型产品的生产做出重大贡献。

•减少浇口痕迹、实现良好外观•可支持高精度的产品尺寸要求。

黄岩热流道公司设计侧进胶热流道热嘴漏胶方案

热恒热流道/文刘

在热流道系统安装在模具上运用的时候,如果热流道和模具配合的位置没有设计好的话,会很容易出现漏胶的情况。

为了避免这种情况发现,所以我们必须在设计方案的时候精准每一个数据。

那假如设计方案没有问题时,而是装模时因为其它原因而导致模具与热流道没有配合好,所以综上所述,为了模具和热流道产品可以更好的配合使用,必须要一个专业的热流道设计团队和生产制造团队,这是一家品牌专业的热流道公司必备的。

黄岩热恒公司获得的一项专利证书是应用于侧进胶的热咀封胶结构,关于这项专利产品,是针对解决侧进胶的热流道热嘴漏胶的情况。

由于侧进胶的热流道系统的特殊性,旧时的侧进胶的方形热咀结构是需要六个平面封胶这是个难题,现在有了热恒研发出的这个新型结构的专利证已书,通过热恒在热流道技术上的改进并实践运用,大大的降低了产品加工难度和漏胶的机率,同时也为模具客户进一步的提高了生产效率。

热流道侧进胶结构

热流道侧进胶结构是一种在注塑成型过程中使用的高效注塑系统。

它通过在模具中引入加热元件,使熔融塑料能够顺畅地流动到模具的侧面,从而实现制造高质量塑料制品的目的。

热流道侧进胶结构相比传统的冷流道结构具有许多优势。

首先,热流道系统能够提供均匀的加热温度,从而使塑料材料能够更好地流动并填充模具中的空腔。

这样可以避免出现诸如短射、烧焦或不充分填充等缺陷,提高成型品的质量。

其次,热流道侧进胶结构可以减少塑料制品的生产周期。

由于塑料材料能够更快地熔化并流动,注塑成型的周期时间缩短,从而提高了生产效率。

此外,热流道系统的温度控制也更加精确,可以根据不同的塑料材料和产品要求进行调整,从而实现更好的成型效果。

此外,热流道侧进胶结构还可以节省塑料材料的使用量。

由于热流道系统能够更好地控制塑料的流动,减少了废料和回料的产生,降低了生产成本。

同时,热流道系统还可以减少塑料材料的熔化时间,节约能源消耗。

然而,热流道侧进胶结构也存在一些挑战和注意事项。

首先,热流道系统的设计和制造较为复杂,需要考虑到热量传导、材料耐热性

等因素。

此外,对热流道系统的维护和保养也需要一定的技术和经验。

最后,由于热流道系统的成本较高,对于一些小批量生产的产品可能不适用。

总之,热流道侧进胶结构是一种高效的注塑系统,可以提高塑料制品的质量和生产效率。

然而,在应用和设计过程中仍需注意相关的技术和经验要求,以确保系统的正常运行和长期维护。

滑块进胶的结构

滑块进胶的结构是一种模具设计,通常用于塑料模具中。

这种结构允许塑料在注射过程中从滑块部分进入模具,从而实现更复杂的塑料件成型。

滑块进胶结构通常包括以下几个主要部分:

1. 滑块:滑块是模具中的一个可移动的部分,通常与模具的固定部分相对运动。

在进胶过程中,滑块会移动以打开进胶口,使塑料进入模具型腔。

2. 进胶口:进胶口是模具中塑料进入的开口。

它通常位于滑块的一侧或底部,以便在注射过程中塑料可以顺利进入模具型腔。

3. 热流道:热流道是模具中用于输送塑料熔体的通道。

它通常与进胶口相连,以便在注射过程中将塑料熔体引入模具型腔。

4. 温控系统:温控系统用于控制模具和热流道的温度,以确保塑料在注射过程中保持适当的流动性和成型稳定性。

滑块进胶结构的设计需要考虑多个因素,如塑料的类型、模具的复杂性、成品的形状和质量要求等。

设计合理的滑块进胶结构可以提高塑料件的成型效率和质量,同时减少废品和不良品的产生。

![一种热流道大水口侧进胶结构[实用新型专利]](https://img.taocdn.com/s1/m/680f75ab336c1eb91b375d60.png)

专利名称:一种热流道大水口侧进胶结构专利类型:实用新型专利

发明人:沃旭海

申请号:CN201621109867.1

申请日:20161010

公开号:CN206154632U

公开日:

20170510

专利内容由知识产权出版社提供

摘要:本实用新型涉及一种热流道大水口侧进胶结构,包括分流板、上模仁和产品模具板,上模仁上端安装有热流道系统,热流道系统包括分流板、大水口和浇口套,分流板内竖直安装有浇口套,分流板的两端至少有一端竖直布置有大水口,大水口与浇口套相连通,大水口的下端穿过上模仁与产品模具板对应布置的流道口相连,流道口与产品模具板中部的腔体相连。

本实用新型运用热流道进胶方式,可以从根本上解决废料太多的问题,大大降低了生产成本;在软胶产品长度达到250mm长,依然可以生产合格的样件,通过大水口侧进胶的结构充分解决了原来细水口进胶当软胶产品长度大于150mm,就会大大影响调机,无法生产出合格样件的问题;还优化了模具结构,使得模具简单易生产。

申请人:宁波东昊汽车部件有限公司

地址:315806 浙江省宁波市北仑区大浦河北路2号

国籍:CN

代理机构:上海泰能知识产权代理事务所

更多信息请下载全文后查看。

热流道侧进胶结构

热流道侧进胶结构是一种注塑模具设计中比较常见的结构形式,它可以让塑料材料在模具充填过程中减少流动阻力,提高填充速度,从而保证产品的品质和生产效率。

下面本文章将详细介绍热流道侧进胶结构的原理、优点和应用。

一、原理

热流道侧进胶结构是一种由热流道系统和胶针组成的注塑模具结构。

热流道系统通过在模具中设置加热管,使得注塑过程中的塑料在流动过程中能够保持高温状态,从而减少了流动阻力,提高了填充速度。

胶针则通过模具中已设置的侧进胶模块,直接将塑料材料注射到产品模具的侧边,从而使塑料材料在流动过程中能够更加均匀,避免了气泡和异物的产生。

二、优点

与传统的注塑模具相比,热流道侧进胶结构具有以下优点:

1、提高产品品质

由于热流道侧进胶结构能够在设计过程中充分考虑塑料材料的流动方向和填充时间,在塑料材料流动的过程中避免了温差的影响,从而避免了产品的收缩、翘曲和变形等现象的发生。

同时,由于胶针直接将塑料材料注射到侧边,使得产品表面光洁度更好,质量更加稳定可靠。

2、提高生产效率

由于热流道侧进胶结构所需的压力和速度相对较低,可以减少模具的磨损和损伤,同时能够在短的时间内生产出大批量的产品,从而提高了生产效率和降低了生产成本。

3、降低能耗

热流道侧进胶结构需要通过加热系统来维持注塑过程中的高温状态,但是由于其采用了先进的加热技术,在加热过程中能够减少能耗和热量损失,并且在工作结束后也能够减少冷却时间和能量消耗。

三、应用

热流道侧进胶结构广泛应用于各种高精度和高品质要求的注塑产品的生产中,如手机壳、汽车零部件、电子设备外壳、医疗器械零件等。

其中,由于手机市场的持续增长和消费者对产品品质要求不断提高,热流道侧进胶结构得到了广泛应用。

同时,在汽车零部件、电子设备外壳、医疗器械零件等领域,热流道侧进胶结构也得到了越来越多的应用。

总之,热流道侧进胶结构作为一种先进的注塑模具设计方案,能够提高产品品质和生产效率,降低生产成本和能耗,广泛应用于各种高精度和高要求的注塑产品生产中。