AZ31B镁合金塑性变形动态再结晶的实验研究

- 格式:pdf

- 大小:213.05 KB

- 文档页数:4

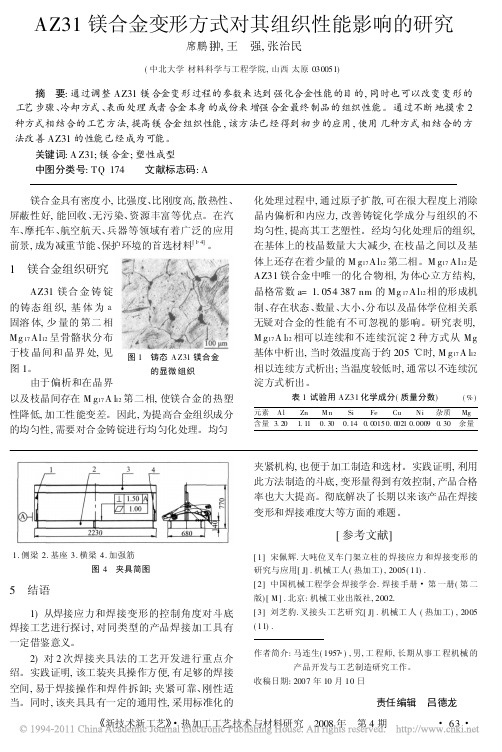

AZ31B镁合金动态力学行为的研究镁合金具有密度低、比强度和比刚度高、良好的铸造性能、较强的电磁屏蔽能力以及易于再生利用等一系列独特的优点,被誉为“21世纪最具发展潜力和前途的材料”。

其结构件在汽车、飞机、计算机、通讯等领域获得了日益广泛的应用。

由于具有良好的延展率和较高的强度等优点,AZ31B变形镁合金是目前应用最广泛的挤压变形镁合金。

在镁合金的应用中,冲击与循环等动态载荷的作用不可避免,因此对变形镁合金的动态力学行为与组织结构之间关系的研究,对变形镁合金结构件的安全设计及合理使用具有重要的指导意义。

本文主要针对AZ31B变形镁合金挤压棒材的动态拉伸、快速冲击和低周疲劳行为进行了研究,探讨了不同载荷条件下的塑性变形机制以及织构对变形机制和动态力学行为的影响。

研究结果表明,具有{0001}//ED织构的样品(轴向样品)在普通拉伸条件下,其真应力-真应变曲线呈现下凹形,而具有拉伸轴沿<0001>-<11-20>和<0001>-<10-10>织构分布的样品(径向样品),其真应力-真应变曲线为直线形;而在动态拉伸条件下,大量{10-12}拉伸孪生的开动导致了真应力-真应变曲线中平台的出现,并且随着孪生数量的增加平台宽度也增大,轴向样品曲线平台出现在屈服前,而径向样品曲线平台出现在屈服后。

由于{10-12}拉伸孪生、{10-11}压缩孪生、基面滑移、柱面滑移、锥面滑移的CRSS的不同,导致其参与变形的程度和所起作用的不同,Schmid因子对各种变形机制启动起重要作用,这是具有不同织构样品在动态拉伸过程中产生不同力学行为的主要原因;在超快速拉伸条件下,轴向样品的屈服强度、断裂强度、总应变量均随着应变速率的增加而增加。

应变速率越大,样品发生脆性断裂的倾向性也越大。

在快速冲击载荷下,轴向样品和径向样品的屈服强度、断裂强度、总应变量均随着应变率的增加而增加,并且对应{10-12}拉伸孪生的数量也增加。

az31镁合金在高温拉伸中的动态再结晶行为金属所az31镁合金在高温拉伸中的动态再结晶行为[序号一] 引言az31镁合金是一种常见的镁合金材料,具有低密度、高比强度和良好的抗腐蚀性能,因而在航空航天、汽车制造等领域得到了广泛应用。

然而,在高温条件下,az31镁合金的力学性能容易发生变化,尤其是在高温拉伸过程中,动态再结晶行为对材料的性能具有重要影响。

[序号二] az31镁合金的高温拉伸性能及动态再结晶行为在高温拉伸过程中,az31镁合金的晶粒会出现较大程度的变形和织构演变,同时还会发生动态再结晶现象。

这种动态再结晶行为对材料的力学性能和微观组织特征都会产生显著影响。

研究表明,在高温拉伸条件下,az31镁合金的晶粒尺寸会发生显著变化,少量低角度晶界和次晶粒将会形成,这对材料的强度和塑性均产生重要影响。

[序号三] 动态再结晶行为对材料性能的影响动态再结晶行为对az31镁合金的力学性能产生的影响是复杂的。

动态再结晶有助于减轻材料的织构,提高材料的延展性和韧性;另动态再结晶还可能引起材料中局部组织特征的变化,降低其强度和耐磨性。

对az31镁合金在高温拉伸中的动态再结晶行为进行深入研究,有助于更好地理解和控制该材料的力学性能。

[序号四] 我的观点和理解在我看来,az31镁合金在高温拉伸中的动态再结晶行为是一个复杂而值得深入研究的课题。

通过对其动态再结晶行为进行深入了解,可以为其力学性能的调控和优化提供重要参考。

我相信随着科研水平的提高和技术手段的不断完善,对az31镁合金在高温拉伸中动态再结晶行为的研究将会取得更加丰硕的成果,为该材料在工程领域的应用带来更大的发展空间。

[序号五] 总结az31镁合金在高温拉伸中的动态再结晶行为是一个复杂而值得深入研究的课题。

了解其动态再结晶行为对于优化材料的力学性能具有重要意义,也有助于推动该材料在航空航天、汽车制造等领域的应用。

我对这一课题的研究充满信心,相信在不久的将来必将取得更加显著的成果。

AZ31镁合金塑性变形不均匀性与变形机制的研究AZ31镁合金是一种常用的镁合金,具有良好的塑性和强度,广泛应用于航空航天、汽车制造、电子设备等领域。

然而,AZ31镁合金的塑性变形不均匀性是其在使用过程中的一个重要问题。

本文将探讨AZ31镁合金塑性变形不均匀性的研究,并探讨其变形机制。

首先,AZ31镁合金的塑性变形不均匀性主要体现在晶粒的变形和晶粒间的变形不一致。

晶粒的变形不均匀性是由于晶粒内部存在晶界、位错和析出物等缺陷,这些缺陷会对晶粒的变形行为产生影响。

晶粒间的变形不一致是由于晶粒之间的晶界无法同时滑移,导致晶粒间的应力分布不均匀。

其次,AZ31镁合金的塑性变形机制主要包括晶体滑移、孪晶形变和析出物强化等。

晶体滑移是指晶体中的位错在晶格平面上滑动,这是AZ31镁合金的主要变形机制。

孪晶形变是指晶体在应力作用下发生晶格结构的变化,形成孪晶。

孪晶形变在AZ31镁合金中往往与晶界的滑移相结合,对材料的塑性变形起到重要作用。

此外,AZ31镁合金中的析出物也会对材料的塑性变形产生影响,析出物的细化和分布均匀性有助于提高材料的塑性。

为了研究AZ31镁合金的塑性变形不均匀性和变形机制,可以采用多种实验方法和理论模型。

实验方法包括金相显微镜观察、拉伸实验、压缩实验和高分辨电子显微镜观察等。

金相显微镜观察可以用来观察晶粒的变形和晶界的变形情况,拉伸实验和压缩实验可以用来研究材料的力学性能和塑性变形行为,高分辨电子显微镜观察可以用来观察晶体滑移和孪晶形变的细节。

理论模型可以采用晶体塑性理论、晶界滑移理论和强化理论等。

晶体塑性理论可以用来描述晶体内部的位错滑移和应力分布,晶界滑移理论可以用来描述晶界的滑移和应力分布,强化理论可以用来描述析出物对材料塑性的影响。

总之,AZ31镁合金的塑性变形不均匀性与变形机制是一个复杂的问题,需要综合运用实验方法和理论模型进行研究。

通过深入研究AZ31镁合金的塑性变形不均匀性和变形机制,可以为优化材料的制备工艺和提高材料的塑性性能提供重要参考。

热轧态AZ31B镁合金单向拉伸塑性变形机制研究孙明帅;宁江利;李杰;赵重阳;冯运莉【摘要】采用Instron拉伸机,在室温对热轧态AZ31B镁合金进行拉伸试验,分析了其在具有初始轧制板织构状态下,沿轧制方向、垂直轧制方向和与轧制方向成45°时拉伸变形机制.结果表明:沿轧制方向拉伸时,柱面滑移占主导地位,并有少量{10 (1)1}压缩孪晶参与,具有高的屈服强度;沿垂直轧制方向拉伸时,{10 (1)2}拉伸孪生占主导地位,屈服强度低;与轧制方向成45°拉伸时,基面滑移为主要变形方式.因此在不同方向拉伸时塑性变形机制启动类型和比例不同.【期刊名称】《轻合金加工技术》【年(卷),期】2019(047)002【总页数】5页(P33-37)【关键词】AZ31B镁合金;织构;孪晶;拉伸试验【作者】孙明帅;宁江利;李杰;赵重阳;冯运莉【作者单位】华北理工大学冶金与能源学院,河北唐山063200;华北理工大学冶金与能源学院,河北唐山063200;华北理工大学冶金与能源学院,河北唐山063200;华北理工大学冶金与能源学院,河北唐山063200;华北理工大学冶金与能源学院,河北唐山063200【正文语种】中文【中图分类】TG359镁和镁合金是最轻的实用金属材料,但是在常温下塑性差,冷加工难。

AZ31B镁合金是一种常用的镁合金。

AZ31B镁合金的室温拉伸中的常见的形变机制有拉伸孪生,基面滑移,柱面滑移[1] 。

基面滑移和柱面滑移均为<a>滑移,只能沿着<a>方向发生变形,且仅有两个(0001)基面滑移系,远小于可均匀塑性变形的5个滑移系。

在一定的条件下<a>方向的锥滑移和<c+a>方向的锥滑移会被激活,但其滑移需要的临界分切应力远高于<a>方向基面滑移的,而且只有<c+a>方向的锥滑移会产生c轴方向的应变[2]。

除了基面滑移系、柱面滑移系、锥滑移系之外还有拉伸孪晶和压缩孪晶系,这些都主导着镁合金的变形和控制着它的屈服[3]。

基于数学模型的变形镁合金AZ31B热力学及动态再结晶常玉宝;李诗军【摘要】以铸态AZ31B镁合金为研究对象,分别在应变速率为0.005 s-1、0.05 s-1、05 s-1,变形温度在300℃、350℃、400℃的条件下,采用热变形模拟实验机对铸态合金进行再结晶行为研究,建立并验证了热变形本构方程、再结晶热力学模型和动态再结晶晶粒尺寸模型.研究表明,晶粒在较低应变速率和较高变形温度下更细,减小了晶界处孪晶位错密度,也为降低后续轧制时边裂现象发生的概率提供了依据.【期刊名称】《电焊机》【年(卷),期】2015(045)008【总页数】6页(P65-70)【关键词】AZ31B镁合金;数学模型;热力学;动态再结晶【作者】常玉宝;李诗军【作者单位】白城师范学院数学学院,吉林白城137000;湖南华菱湘潭钢铁有限公司,湖南湘潭411100【正文语种】中文【中图分类】TG4070 前言纯镁及镁合金密度非常小,是目前最轻的金属结构材料,同时它具有比刚度和比强度高、阻尼减振性好及电磁屏蔽性强等诸多特点。

镁合金被认为是21世纪最具发展潜力的金属材料之一,被广泛应用于航空航天、汽车工业和医疗等领域[1]。

国内外很多有色金属研究学者为了揭示镁合金塑性成型的规律和特点,进行了很多关于镁合金塑性变形理论方面的研究。

包括镁合金位错交滑移的特征和机制(如割阶—配对机制、Friedel机制及锁定—解锁机制);滑移特征及其影响因素(如变形速度、变形温度、合金元素及晶粒度等);孪生模式、孪晶与滑移之间及孪晶与孪晶之间的交互作用、塑性变形中孪生的作用及影响因素(如变形温度、应变速率、晶粒取向及尺寸等)[2-4]。

铸轧镁板在现代轧制工艺中晶粒尺寸较为粗大,而细化镁合金中晶粒的手段之一就是轧制铸轧镁板。

温度较低时,轧制容易导致边裂,这种边裂是由晶界处产生孪晶位错形成的位错塞积累到一定程度后发生的。

为了降低轧制镁板的边裂现象,研究和控制在一定热变形条件下镁合金的动态再结晶具有重要的意义。

AZ31B 镁合金挤压工艺研究黄光胜, 汪凌云, 范永革金属成形工艺Vol. 20 №. 5 2002:11-14镁及镁合金是所有金属结构材料中最轻的,其密度只有1. 74g/ cm3 ,是铝的2/ 3 ,比钢轻78.1 %。

与其它金属材料以及工程塑料相比,镁合金具有很高的比强度和比钢度。

镁合金已被誉为21 世纪的金属,近年来在汽车、航空航天、电子工业领域获得了迅速的发展,而且发展前景越来越好[1 ,2 ] 。

作为一种新兴金属材料,镁的现有使用状况远没有充分发挥镁合金材料的潜在优势,镁合金在实际工业应用方面的发展远不及铝合金和钢铁工业,其规模只有铝业的1/ 50 ,钢铁工业的1/ 160[3 ] 。

其主要原因是: (1) 作为工程材料,大多数的镁结构件都来自压铸这一种加工方式,限制了产品品种和类型; (2) 应用范围小,镁压铸件的80 %来自汽车工业,而且90 %又是室温使用的结构件,且主要局限于小体积零件。

由于镁的晶体结构为密排六方,塑性不及面心立方结构的铝,塑性成形能力差[4 ] ,因而镁合金在压铸成形领域优先得到重视和发展。

变形镁合金与铸造镁合金相比,有更优良的综合力学性能,因此为了推动镁合金在航空、航天、汽车、摩托车等领域内的大量应用,发展我国的镁工业,必须大力开发变形镁合金及其生产工艺。

对镁合金的挤压工艺进行了生产性试验研究。

1 实验方法及挤压参数的确定1. 1 实验方法试验合金为AZ31B ,其成分为表1。

在油炉中熔炼,所用原料为Mg(1 级) ,Al (1 级) ,Zn (1级) ,Al-10 %Mn 中间合金。

熔炼过程中采用熔剂保护,石墨模铸造。

棒材与型材铸锭尺寸为<108mm ×250mm ,管材铸锭的尺寸为( <117mm/ <35mm) ×260mm。

铸锭均匀化处理温度为400 ℃,保温时间为12h。

铸锭均匀化处理后,车外皮,再挤压。

棒材与型材在1250t 卧式挤压机上成形,管材在600t 的立式挤压机上成形。

AZ31镁合金板材低温塑性变形行为及机制研究随着能源和环境问题的日益凸显,寻求轻质结构材料的需求在交通运输、航空航天领域日趋增加,镁合金作为最轻的金属结构材料因优异的机械性能和理化特性、良好的环境相容性和技术经济效能而具有独特优势。

近年来,学界和业界为突破密排六方结构(HCP)镁合金室温塑性低、二次加工难的困扰,进行了持续努力并使高性能变形镁合金的供给成为现实。

作为扩展镁合金在低温极端环境下应用的工作基础,本文选择AZ31镁合金板材为对象,综合运用试验研究、理论分析和数值模拟手段,重点考察AZ31镁合金板材在室温至液氮温度范围内的塑形变形特性及微观机理,揭示晶粒尺寸、初始取向和预变形对AZ31镁合金板材低温塑性变形行为及机制的影响规律,深化对镁合金低温力学行为及塑性变形机理的认识,为其在低温结构上的可靠应用提供依据。

系列单轴拉伸试验研究结果表明,AZ31镁合金板材在室温(300K)至液氮(77K)温度范围内仍呈现典型的塑性变形特征。

随着拉伸温度的降低,AZ31镁合金板材的屈服强度和抗拉强度明显增加而延伸率降低,屈服强度由室温下155 MPa的增加到77 K时的252 MPa,抗拉强度由室温下的253 MPa增加到77 K的364 MPa,而延伸率则由室温的25%下降到77 K时的5%。

研究发现,在拉伸应变速率为10-2/s至10-4/s的范围内,AZ31镁合金板材应变速率敏感系数随着拉伸温度的降低而上升,呈现温度相关性。

AZ31镁合金板材在低温下表现出典型的密排六方金属材料加工硬化行为特征,但与室温和高温仍有所区别,低温下AZ31镁合金板材的加工硬化率随着拉伸变形温度的降低而上升。

基于对变形激活能和位错运动激活体积的深入分析,研究发现,随着拉伸温度的下降,AZ31镁合金板材的变形激活能和位错运动激活体积分别从室温的110k J/mol和176b3下降至77 K的20 k J/mol和20b3,其微观塑性变形机理由173K至室温的位错热激活主导的一次性越过局部障碍机制,转变为173 K温度至77K范围的由多次形成扭折越过障碍的机制;随着拉伸温度的下降,变形模式由室温下a系滑移和形变孪生主导的变形模式转变为由a系滑移为主、应力集中处非基面滑移为辅的变形模式。

镁合金在高温变形时动态再结晶的研究T.Al-Samman ,G. Gottstein(亚琛工业大学金属学与金属物理研究所德国亚琛52056)摘要:由于激活镁合金的非基面滑移系需要有很大的临界应力,因此动态再结晶在镁合金的变形过程起到了重要的作用,特别地,我们观测了镁合金的变形温度在200℃时从脆性到韧性转变的行为。

本文通过对商业用AZ31镁合金在不同温度和应变速率下挤压加工后再进行单轴向压缩试验,进而研究不同变形条件对镁合金动态再结晶和组织转变的影响。

此外,还分析了镁合金初始状态的组织结构对其动态再结晶晶粒尺寸的影响。

在较大应变情况下测得的再结晶晶粒尺寸与合金的变形条件的关系相对初始组织结构而言更为紧密。

AZ31镁合金变形不同于纯镁,它的变形随温度升高它的晶粒没有明显长大。

例如,400℃时,它的应变速率只有10-4s-1,在特定的变形条件下使得完全再结晶的微观组织中的平均晶粒尺寸仅有18μm,并且这些织构随机分布。

本文研究的试样在200℃/10-2s-1条件下变形,利用光学显微镜观察了动态再结晶里面的孪晶组织,还利用EBSD(电子背散射衍射)对此做了更进一步的研究。

关键词:DXR、孪生、机理、变形、流动行为、EBSD1 介绍在高温下镁合金出现了更多的滑移系,使得它的可加工性能大幅提升。

例如,通过加热非基面滑移和<c+a>面滑移能够有效的进行。

这样就使得材料的成形性能更加优良,并且使板材通过热轧生产成为了可能。

在热成型时材料很容易发生再结晶。

例如,动态再结晶影响晶体结构使材料呈现出各向异性。

因此,对在热加工条件下再结晶过程中结构形成机理的研究是很重要的,因为大多数商业用镁合金都将采用这种方法来制造成半成品的,从而进一步加工的。

众所周知,再结晶过程包括形核、晶粒长大一直到此过程完成。

镁及其合金的动态再结晶机理已经有一些报道。

这些结晶机制根据自然结晶过程可以分成两类:连续和不连续再结晶。

连续动态再结晶是一个回复过程,它是通过不断地吸收那些最终将导致形成大角度晶界的亚晶界的位错,从而形成新的晶粒[1]。

2 AZ31B镁合金的超塑性力学特征及变形机制2.1 引言目前,超塑成形主要用于航空工业中的铝、钛等合金零件的生产,很少用于镁合金零件的生产。

由于镁金属的密排六方结构,其室温塑性加工性能较差,超塑成形对于镁合金的应用显得十分重要。

随着镁合金研究和应用的进一步发展,在节能环保的新工业时代,超塑性镁合金的应用将会日益增加,这对工业态(commercial)镁合金而言,意义尤其重大。

镁合金细晶超塑性变形及控制机理已有大量的相关报道,而对具有非典型等轴细晶的工业态(commercial)变形镁合金超塑性的研究较少,因此有必要对工业态(commercial)变形镁合金超塑变形的微观机制作深入研究。

本章对工业态热轧AZ31B镁合金板材的超塑性力学特征和变形机制进行了研究。

试验用热轧AZ31B镁合金板材超塑性拉伸试样的原始组织平均晶粒尺寸约为17.5μm,且组织不均匀,不具有典型等轴细晶组织。

超塑性拉伸试验在重庆钢铁股份有限公司钢铁研究所物理实验室的HT-9102电脑伺服控制材料试验机上进行,高温拉伸试验的温度范围为673~763K,应变速率范围为1×104-~1×103-1-s。

试验测定工业态轧制AZ31B镁合金超塑性变形应变速率敏感性指数m值,流动应力σ和延伸率δ等数据,以及厚向异性指数r、应变强化指数n等成形性能参数。

并寻求轧制AZ31B镁合金板材最佳超塑性变形温度和应变速率,以获得其超塑性最佳变形条件。

采用XL30-TMP扫描电镜对拉伸后试样的断口及超塑性变形轴剖面的空洞进行观察和分析。

旨在为其工业应用打下一定的理论基础。

2.2 AZ31B镁合金超塑性高温拉伸试验2.2.1 试验材料和试样本文研究的实验用材料为工业态热轧AZ31B镁合金板材。

其制备过程为:选取工业态镁合金AZ31B铸锭(化学成分见表2.1),铣面后坯料厚度尺寸为40mm。

坯料的加热温度为733~743K,保温时间6小时;轧制工艺制度:开轧温度为723~733K,热轧道次变形量为15~20%,在轧制过程中采用测温仪测量坯料温度,当温度低于573K时就返回加热炉再加热,使温度达到703~723K,保温时间为1小时。