纯化水生产车间工艺流程

- 格式:pdf

- 大小:188.35 KB

- 文档页数:3

1. 目的:建立建立制水岗位操作规程,保证车间制水系统生产作业标准化,规范化。

2. 范围:适用于制水岗位的操作。

3。

职责:制水岗位操作工执行本规程;车间主任负责培训和指导本规程;质监员负责监督本规程的实施。

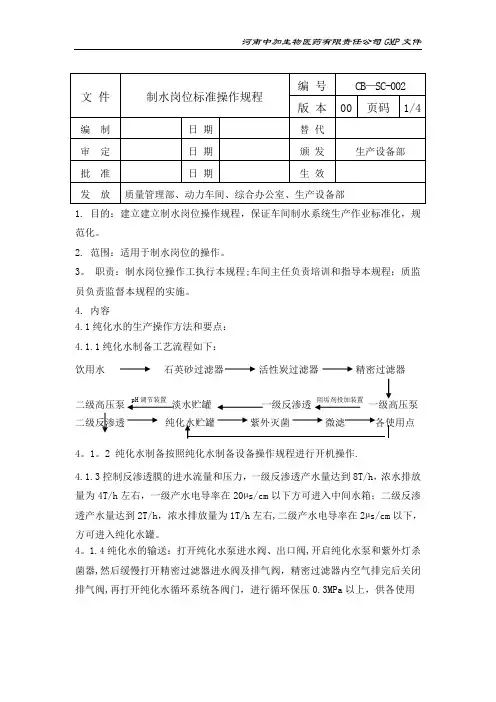

4. 内容4.1纯化水的生产操作方法和要点:4.1.1纯化水制备工艺流程如下:饮用水石英砂过滤器 活性炭过滤器 精密过滤器 二级高压泵 pH 调节装置 淡水贮罐 一级反渗透 阻垢剂投加装置一级高压泵 二级反渗透 微滤 各使用点4。

1。

2 纯化水制备按照纯化水制备设备操作规程进行开机操作.4.1.3控制反渗透膜的进水流量和压力,一级反渗透产水量达到8T/h ,浓水排放量为4T/h 左右,一级产水电导率在20µs/cm 以下方可进入中间水箱;二级反渗透产水量达到2T/h ,浓水排放量为1T/h 左右,二级产水电导率在2µs/cm 以下,方可进入纯化水罐。

4。

1.4 纯化水的输送:打开纯化水泵进水阀、出口阀,开启纯化水泵和紫外灯杀菌器,然后缓慢打开精密过滤器进水阀及排气阀,精密过滤器内空气排完后关闭排气阀,再打开纯化水循环系统各阀门,进行循环保压0.3MPa 以上,供各使用4。

1.5阻垢剂的配制方法:用2份阻垢剂原液、8份反渗透产水,配成20%的阻垢剂溶液.每次所配溶液应在一周内用完,夏季温度较高,每次更换药液时应彻底清洗或消毒药箱.计量泵的启停,应与反渗透机组同步。

4.1。

6 PH调节装置:调节碱液进入速度有效除去一级产水中的二氧化碳,使二级产水电导率在2µs/cm以下。

碱液配制:氢氧化钠液浓度为2。

5%。

取1kg氢氧化钠(化学纯、500g/瓶)加入40L碱箱中,加纯化水至40L,搅拌至全部溶解备用.4.2 纯化水日常控制4。

2.1操作工每2小时在线检查一次,纯化水的电导率、酸碱度必须符合规定,并做好记录。

按下列检查项目。

4。

3。

1每班下班前,用饮用水、抹布清洁石英砂过滤器、活性炭过滤器、高压泵、二级反渗透组件中间水箱、纯化水贮罐及各管道外表面.用饮用水、抹布清洁房间墙面及窗户玻璃。

纯水处理操作规程

《纯水处理操作规程》

纯水处理是指对水进行深度处理,将其中的杂质和微生物去除,从而得到纯净的水。

在实际操作中,需要严格遵守操作规程,以确保水质符合要求。

首先,操作人员需要进行严格的培训和实习,熟悉处理设备的操作流程和注意事项。

在操作过程中,需要穿戴符合要求的防护装备,包括手套、口罩和护目镜,以保护自己的安全和健康。

其次,处理设备需要定期进行检修和维护,确保其正常运行和处理效果。

操作人员在使用设备前,需要进行必要的检查,确认各项参数和设备状态符合要求。

在处理过程中,需要对水质进行实时监测,并作好记录。

一旦发现水质不达标,需要及时采取措施,确保生产不受影响。

此外,在处理过程中需要严格遵守操作规程,不得擅自改变处理参数和流程,确保每一批水都符合标准要求。

最后,在处理完成后,需要对设备和场所进行清洁和消毒,确保下一批水的处理质量。

总之,纯水处理操作规程对于水质的保证至关重要。

只有严格遵守规程,才能确保生产出符合要求的纯净水。

1. 目的

建立标准的纯化水系统操作规程,确保纯化水系统持续、稳定生产出符合标准,适合产品生产要求的工艺用水。

2. 范围

生产车间纯化水系统的操作。

3.职责

3.1设备管理员按本规程操作。

3.2质量监督员监督本文件执行。

4.内容

4.1纯化水设备制水步骤

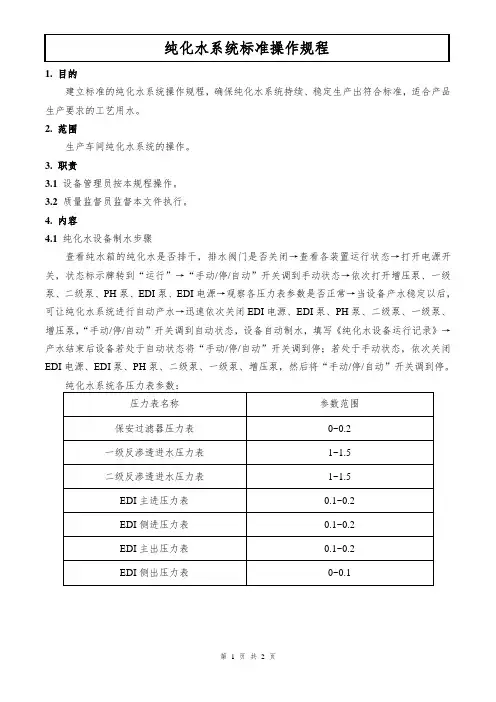

查看纯水箱的纯化水是否排干,排水阀门是否关闭→查看各装置运行状态→打开电源开关,状态标示牌转到“运行”→“手动/停/自动”开关调到手动状态→依次打开增压泵、一级泵、二级泵、PH泵、EDI泵、EDI电源→观察各压力表参数是否正常→当设备产水稳定以后,可让纯化水系统进行自动产水→迅速依次关闭EDI电源、EDI泵、PH泵、二级泵、一级泵、增压泵,“手动/停/自动”开关调到自动状态,设备自动制水,填写《纯化水设备运行记录》→产水结束后设备若处于自动状态将“手动/停/自动”开关调到停;若处于手动状态,依次关闭EDI电源、EDI泵、PH泵、二级泵、一级泵、增压泵,然后将“手动/停/自动”开关调到停。

4.2 用水点供水操作步骤

当纯水箱液位计达到1/2以上时,打开紫外灯开关,填写《紫外灯使用记录》,开启循环泵→循环一段时间后,观察纯化水是否循环至纯水箱→用水结束后关闭循环泵和紫外灯,填写《紫外灯使用记录》,关闭制水参照纯化水设备制水步骤→关闭电源开关,状态标示牌转到完好→打开纯水箱排水阀门→填写《纯化水系统运行记录》→通知相关人员将洁净区循环管道的纯化水排干,用专用抹布把各个水槽的水擦干净。

5. 支持文件

5.1 《设备管理制度》

6.相关记录

6.1 《纯化水设备运行记录》

6.2 《紫外灯使用记录》。

纯化水系统的操作、维护、保养规程1、目的建立纯化水岗位标准操作规程,是设备安全正常运转,满足生产工艺用水要求。

2、范围适用于WT-2000一级反渗透纯化水系统。

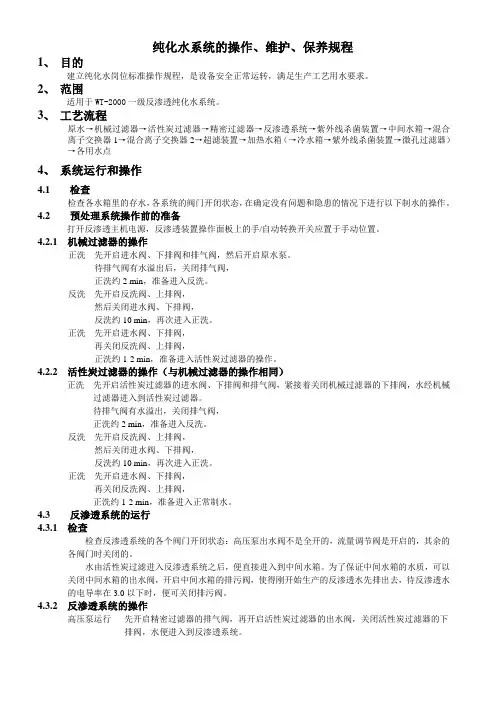

3、工艺流程原水→机械过滤器→活性炭过滤器→精密过滤器→反渗透系统→紫外线杀菌装置→中间水箱→混合离子交换器1→混合离子交换器2→超滤装置→加热水箱(→冷水箱→紫外线杀菌装置→微孔过滤器)→各用水点4、系统运行和操作4.1 检查检查各水箱里的存水,各系统的阀门开闭状态,在确定没有问题和隐患的情况下进行以下制水的操作。

4.2 预处理系统操作前的准备打开反渗透主机电源,反渗透装置操作面板上的手/自动转换开关应置于手动位置。

4.2.1 机械过滤器的操作正洗先开启进水阀、下排阀和排气阀,然后开启原水泵。

待排气阀有水溢出后,关闭排气阀,正洗约2 min,准备进入反洗。

反洗先开启反洗阀、上排阀,然后关闭进水阀、下排阀,反洗约10 min,再次进入正洗。

正洗先开启进水阀、下排阀,再关闭反洗阀、上排阀,正洗约1-2 min,准备进入活性炭过滤器的操作。

4.2.2 活性炭过滤器的操作(与机械过滤器的操作相同)正洗先开启活性炭过滤器的进水阀、下排阀和排气阀,紧接着关闭机械过滤器的下排阀,水经机械过滤器进入到活性炭过滤器。

待排气阀有水溢出,关闭排气阀,正洗约2 min,准备进入反洗。

反洗先开启反洗阀、上排阀,然后关闭进水阀、下排阀,反洗约10 min,再次进入正洗。

正洗先开启进水阀、下排阀,再关闭反洗阀、上排阀,正洗约1-2 min,准备进入正常制水。

4.3 反渗透系统的运行4.3.1 检查检查反渗透系统的各个阀门开闭状态:高压泵出水阀不是全开的,流量调节阀是开启的,其余的各阀门时关闭的。

水由活性炭过滤进入反渗透系统之后,便直接进入到中间水箱。

为了保证中间水箱的水质,可以关闭中间水箱的出水阀,开启中间水箱的排污阀,使得刚开始生产的反渗透水先排出去,待反渗透水的电导率在3.0以下时,便可关闭排污阀。

1 目的本标准规定了纯化水的制备和储存、纯化水系统监控和维护规定、纯化水系统储罐和输送管道及各用水网点定期清洗、消毒操作的规定。

2 适用范围本标准适用于纯化水系统的管理和洁净区各纯化水用水点的监测。

3 职责设备管理员:严格按本标准要求操作。

车间管理员:负责对本操作规范执行情况的监督。

质检员:负责监督检查。

4程序4.1纯化水系统是生产纯化水的设备,制水主要用于净化车间用水。

4.1 纯化水的制备4.1.1 生产使用的工艺用水由本公司自制纯化水,制备纯化水的原水应为生活饮用水,且符GB5749-2006《生活饮用水卫生标准》要求。

4.1.2 纯化水的制水工艺流程图见附件一:纯化水系统工艺流程图,纯化水系统操作按《纯化水系统操作规程》进行操作。

4.1.3 工艺流程概述:4.1.3.1纯化水是以生活饮用水为原水,通过预处理(多介质过滤器、活性炭过滤器、树脂软化器、保安过滤器)、二级反渗透装置、精密过滤器的处理,制得符合《中华人民共和国药典》(2010年版)中纯化水的理化指标和微生物限度指标要求的纯化水。

4.1.3.2纯化水系统是一个可循环的系统,初始原水(生活饮用水)通过多介质过滤器去除水中的悬浮颗粒及絮状杂质,通过活性炭过滤器进一步吸附水中部分有机物、胶体、余氯、异味,降低原水色度,通过树脂软化器将原水中导致结垢的钙、镁离子转化为钠离子、并通过5um保安过滤器防止上道过滤工艺有泄漏,再通过一、二级反渗透过滤装置进行脱盐及去除有机物,进一步净化水质以达到纯化水的要求注入1T不锈钢纯化水箱,经纯化水输送泵入再经紫外线杀菌器消毒后过0.22um精密过滤器精滤后输送到各用水点。

4.1.3.3系统设备基本组件:原水箱(1T不锈钢饮用水箱)、原水泵、多介质过滤器、活性炭过滤器、树脂软化器、保安过滤器、一级反渗透高压泵、一级反渗透装置、一级反渗透产水箱(1T不锈钢一级反渗透产水箱、PH调节系统、二级反渗透高压泵、二级反渗透装置、纯化水箱(1T不锈钢纯化水箱)、臭氧灭菌仪、纯水输送泵、紫外线杀菌器、0.22微米精密过滤器。

制纯化水车间的工艺流程英文回答:The process flow of a water purification workshop typically involves several steps to ensure the productionof pure and clean water. The following is a general outline of the process:1. Raw Water Intake: The first step is to bring in the raw water from a reliable source, such as a river, lake, or well. The water is carefully screened to remove any large particles or debris.2. Pre-Treatment: The raw water then undergoes pre-treatment to remove suspended solids, organic matter, and other impurities. This step usually involves processes such as coagulation, flocculation, sedimentation, and filtration. Chemicals like alum or ferric chloride may be added to aidin the coagulation process.3. Primary Filtration: After pre-treatment, the wateris passed through a primary filtration system, typically consisting of sand filters or multimedia filters. These filters remove finer particles and further reduce turbidity.4. Disinfection: To eliminate any remaining microorganisms, the water is disinfected. The most common method is chlorination, where a precise amount of chlorineis added to the water to kill bacteria, viruses, and other pathogens. Other disinfection methods, such as ultraviolet (UV) radiation or ozonation, may also be employed.5. Secondary Filtration: After disinfection, the wateris subjected to a secondary filtration process to removeany residual suspended solids or impurities. This step ensures the water's clarity and purity. Common secondary filtration systems include activated carbon filters or membrane filters.6. pH Adjustment: Depending on the desired pH level of the purified water, pH adjustment may be necessary. This step involves adding chemicals, such as lime or soda ash,to achieve the desired pH range.7. Reverse Osmosis (RO): In some cases, a reverse osmosis process may be employed to further purify the water. RO uses a semi-permeable membrane to remove dissolved salts, minerals, and other contaminants, producing high-quality water.8. Final Disinfection: Before the purified water is ready for use, it undergoes a final disinfection step to ensure its safety. This may involve adding a small amountof chlorine or other disinfectants to maintain a residual disinfectant level.9. Storage and Distribution: The purified water is then stored in clean, hygienic tanks before being distributed to the intended users. The distribution system should be designed to prevent any contamination during transportation.中文回答:纯化水车间的工艺流程通常涉及多个步骤,以确保生产出纯净、洁净的水。

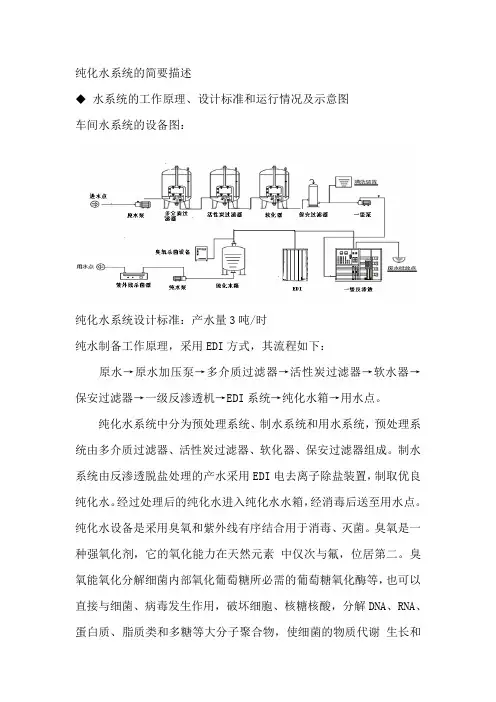

纯化水系统的简要描述水系统的工作原理、设计标准和运行情况及示意图车间水系统的设备图:纯化水系统设计标准:产水量3吨/时纯水制备工作原理,采用EDI方式,其流程如下:原水→原水加压泵→多介质过滤器→活性炭过滤器→软水器→保安过滤器→一级反渗透机→EDI系统→纯化水箱→用水点。

纯化水系统中分为预处理系统、制水系统和用水系统,预处理系统由多介质过滤器、活性炭过滤器、软化器、保安过滤器组成。

制水系统由反渗透脱盐处理的产水采用EDI电去离子除盐装置,制取优良纯化水。

经过处理后的纯化水进入纯化水水箱,经消毒后送至用水点。

纯化水设备是采用臭氧和紫外线有序结合用于消毒、灭菌。

臭氧是一种强氧化剂,它的氧化能力在天然元素中仅次与氟,位居第二。

臭氧能氧化分解细菌内部氧化葡萄糖所必需的葡萄糖氧化酶等,也可以直接与细菌、病毒发生作用,破坏细胞、核糖核酸,分解DNA、RNA、蛋白质、脂质类和多糖等大分子聚合物,使细菌的物质代谢生长和繁殖过程遭到破坏。

在水处理中对除嗅、脱色、杀菌、去除酚、氰、铁、锰和降低COD、BOD等都具有明显的效果。

紫外线能降低水系统的预处理工段中新菌落的生成速率,防止细菌滋生。

车间纯化水管道示意图:◆空调净化系统的工作原理:灌装包装一、二车间进入车间洁净区的空气经初、中、高效三级过滤,达到洁净空气的目的。

共有4台组合式空气处理机,型号MDM型,总送风量为80850立方米每小时,冷源为麦克威尔公司风冷冷水空调机组2台,麦克威尔公司风冷冷风型空调机室外机3台,LG公司风冷涡旋式冷水(热泵)机组3台,制冷量总计400KW。

◆压缩空气采用单螺杆式空压机3台,一用二备,额定工作压力1.0MPa,产气量10m3/min。

纯化水系统标准操作规程【目的】规范和指导车间纯化水系统的日常运行和操作,确保纯化水系统的正常运行。

[范围]适用于本车间纯化水系统的日常运行及操作,记录及报警故障处理。

【职责】负责水净化系统日常使用的人员1。

2维护人员负责对机器进行故障排除。

3车间管理人员和现场监控qa负责检查本规程的执行。

【内容】1说明1.1系统概述原水箱中的饮用水通过原水泵进入石英砂过滤器、活性炭过滤器和加药装置进行预处理;然后通过保安过滤器进入一级反渗透,制备好的中间水进入中间储水箱;然后进入二级反渗透制备纯化水;净化水通过净化水分配系统后供应至各使用点。

1.2设备流程板式换热器饮用水石英砂阻垢剂活性炭过滤器5um精密过滤器二级反渗透中间水罐一级反渗透纯化水罐纯化水分配系统使用点双管式热交换器第1页,共5页1.3通用操作1.3.1操作人员经培训合格后方可操作设备;1.3.2定期反洗,保持管道畅通;1.3.3纯化水泵严禁干运行,防止机械密封损坏;1.3.4ro膜严禁缺水,在停产时每日要开机运行1-2小时;1.3.5ro严禁超压运行,ro的出口阀门要保证一定的开启度;1.3.6每次工作完毕后,应保持反渗透膜湿润;1.3.7冬季注意保暖,机组的室内温度不得<4℃;1.3.8制水过程中的操作人员不得长时间离开机组。

密切关注出水水质和供水情况。

1.4系统访问1.4.1系统访问级别设置为操作员、工艺员、管理员3个级别。

1.4.2管理员在工厂预先设置好操作程序。

1.4.3系统状态1.4.3.1模式选择:分为自动和手动操作模式。

手动模式只能在调试和故障排除时使用。

1.4.3.2报警确认:所有警报在plc中产生并储存。

2系统正常运行2.1运行前的检查与准备2.1.1启动前,充分冲洗预处理部分,去除杂质和其他污染物,避免污水进入膜元件。

2.1.2打开原水箱供水阀,原水箱自动充满原水。

2.1.3打开保安过滤器的排气阀,关闭,直至原水排出。

2.1.4检查加药桶中的阻垢剂,检查加碱桶中的碱液量,如有污染应及时处理。

规范工艺用水的质量监控及使用管理,确保生产用水符合GMP要求,保证药品质量。

2范围适用于本公司饮用水、纯化水、注射用水(含纯蒸汽)的质量管理。

3职责各车间制水岗位、质量管理部、生产制造部遵照执行。

4内容4.1水源饮用水水源:城市生活饮用水供水纯化水水源:饮用水经软化注射用水水源:纯化水纯蒸汽水源:纯化水4.2工艺用水质量标准4.2.1饮用水应符合国家《生活饮用水卫生标准》的要求。

4.2.2纯化水、注射用水(含纯蒸汽)应符合《中华人民共和国药典》的质量标准。

4.3在线检测4.3.1纯化水制水操作人员每2小时检测一次储罐及混床出口或EDI出水口(二、三车间纯化水间)的电导率、酸碱度,每天检测一次总送水口和总回水口的电导率、酸碱度,每周检测一次活性炭过滤器后取样口的余氯,并做记录。

二、三车间纯化水间在线监测原水电导率和温度、一级淡水电导率和温度、二级淡水电导率和温度、EDI出水电阻和温度,储罐总回水电导率。

制水在岗人员每2小时记录一次总回水流量和循环泵运行状况。

4.3.2注射用水a.制水岗位每2小时检测一次储罐及蒸馏水机出口的电导率、pH值,每天检测一次总送水口和总回水口的电导率、pH值,并做记录。

一车间注射用水系统无TOC在线监测,加测易氧化物项,在线监测总回水口的温度;二、三车间注射用水系统在线监测原料水(纯化水)的电导率、温度,蒸馏水机出口的电导率和温度、总回水口的TOC、温度、电导率。

制水在岗人员每2小时记录一次总回水流量和循环泵运行状况。

b.QA在当日用水前检测配液用水点细菌内毒素。

4.3.3纯蒸汽在线监测原料水(纯化水)的电导率,纯蒸汽发生器的电导率和温度。

制水岗位每天开机、关机时各一次检测纯蒸汽冷凝水的易氧化物和pH值。

4.4QC检测4.4.1检测周期4.4.1.1饮用水供水站要每月一次提供饮用水全检合格报告,至少每年送疾病控制中心全检1次。

4.4.1.2纯化水总送水口、总回水口、储罐每周全检一次;各用水点轮流取样,但需保证每个用水点每四周全检不少于一次。

范围:纯化水职责:车间负责人、操作工对本规程的实施负责正文:1.开机:检查水、电是否符合开机要求;管线是否有泄漏等,如有应及时处理。

2.机械过滤器的操作:2.1打开机械过滤器的源水进水阀(上进)、下排水阀,同时关闭出水阀(下出),排放5-10分钟,出水清澈后,水方可送入活性炭过滤器。

2.2下班前10分钟,需进行反洗,即打开排气阀,再关闭源水进水阀、排水阀,同时打开出水阀、上排水阀进行反洗,视出水清澈为止,关闭出水阀、上排水阀。

3.活性炭吸附器的操作:3.1反洗:每天上班前反洗30分钟,即开排气阀,再开反洗阀,从底部进水,水量不宜过大,以活性炭不冲出为宜,出水清澈为止,关闭反洗阀和排气阀。

3.2正洗:反洗后进行正洗,开进水阀(机械过滤器的出水),关闭出水阀,同时开排气阀5-10分钟,出水清澈方可投入使用。

3.3正洗完毕后,取水样检测,水质合格后,方能使用。

否则须进行炭床更换。

3.4炭床更换3.4.1更换周期:一般为半年(当活性炭床出水水质浊度>3、余CL->0.1%(g/ml)、Fe盐>0.3%(g/ml)时需进行炭床更换)。

3.4.2更换程序3.4.2.1打开炭床下部手孔,将吸附量达到饱和的活性炭全部挖出,之后,关闭手孔盖板。

3.4.2.2打开炭床上部入孔,将新的颗粒活性炭倒入其内,活性炭填充高度应在1500mm—2000mm之间。

之后,关闭入口盖板。

3.4.2.3用清水浸泡活性炭两天,期间应反冲洗几次,以去除污物。

3.4.2.4打开下排阀及进水阀,关闭反洗阀及上排阀,进入正洗阶段,正洗到出水水质合格为止,一般为15分钟。

4.精密过滤器:4.1开进水阀(下进)、排水阀(上排)送至一级反渗透。

4.2反洗:每月一次;先开排气阀,再开反洗阀门,时间15分钟,水量不宜过大,出水清澈为止,关反洗阀门和排气阀。

4.3滤芯每年换一次。

5.反渗透:5.1先开一级反渗透,等中间罐的水位高出液位计的最底点时,再启动二级反渗透。

纯化水制备工艺规程目的:建立本规程旨在为纯化水的质量符合标准要求。

范围:公司纯化水的制备。

责任:机电车间及纯化水操作工应熟悉并全面了解本规程内容,对执行和实施本规程负有责任。

内容:1.本公司采用两级反渗透法制备纯化水。

2.纯化水制备工艺流程图(见下页)3纯化水制备工艺流程说明3.1原水予处理系统:原水予处理系统由板式加热器、絮凝剂投加系统、原水箱、原水泵、多介质过滤器(石英砂、锰砂过滤器),活性碳吸附器、阻垢剂投加系统、一级保安过滤器组成。

3.11板式加热装置:以调节板式加热器上的蒸汽管道阀门设计进入反渗透的水温。

3.12絮凝剂投加系统:原水中投加的絮凝剂为碱式氯化铝,将原水中的胶体、颗粒物形成絮凝体,有利于在石英砂、锰砂过滤器中被过滤,提高过滤效果,降低出水浊度。

3.13 原水箱、原水增压泵:原水箱容量2t, 原水增压泵给原水箱水加压输送机械过滤器。

3.14石英砂、锰砂过滤器:过滤器内装石英砂、锰砂,过滤原水中的胶体、颗粒物。

3.15活性炭过滤器:主要吸附原水中的有机物、余氯及有害物质。

3.16投加阻垢剂:根据原水硬度情况采用阻垢剂除去钙、鎂离子。

3.17保安过滤器:保安过滤器由壳体,上帽盖和数根滤芯组成,壳体和上帽盖由联接螺栓及胶垫连接在一起,滤芯为P·P喷溶液芯,孔径为3µm;防止水中的细微颗粒进入高压泵的RO膜,起保护RO膜作用。

3.2 FSZI-2B双级反渗透系统制水工艺流程说明3.18一级高压泵:根据一级RO系统产水量计算确定流量。

3.19一级反渗透:预脱盐装置,经过一级反渗透除去大部分无机盐、有机盐、微生物、细菌。

3.20二级高压泵:根据二级RO系统产水量计算确定流量。

3.21 PH调节装置:在二级高压泵前加少量NaHO,提高终端出水电阻率,调节PH值。

3.22二级反渗透:进一步除去无机盐、有机盐、微生物、细菌,使水质达到要求。

3.23纯化水箱、纯化水泵:纯化水箱容量为2t,将纯化水箱水增压给送水管道。

目的:建立纯化水系统使用、维护、保养操作规程。

范围:纯化水处理设备的日常操作。

责任:操作人员、检修人员、生产车间、设备动力部、QC执行该标准,QA负责监督该标准的执行。

内容:1. 设备操作:检查电源、水源是否正常,设备是否完好,预处理系统、反渗透系统、混合离子系统各部分是否处于正常位置,确认无误后方可正式开机运转。

工艺流程饮用水→机械过滤器→活性炭过滤器→精密过滤器→一级反渗透→二级反渗透→阴阳离子混合床→纯化水贮罐→紫外灭菌器→纯水泵→用水点→回纯化水贮罐。

机械过滤器的操作打开“总进水”阀门,开启电磁阀进水,使原水进入原水箱,达到正常水位时,启动加压泵。

打开原水流量控制阀,流量控制在h。

反洗:﹙1﹚缓慢打开“上污”阀,“反洗”阀。

﹙2﹚水从底部进入,当“上污”阀向外溢水时,逐渐增加流量,保持一定反洗强度。

﹙3﹚水由下而上冲洗10分钟,至出水清晰透明,目视无可见异物。

﹙4﹚关闭“上污”阀,“反洗”阀。

正洗:﹙1﹚打开“下污”阀,“正洗”阀,关闭“反洗”阀,“上污”阀。

﹙2﹚饮用水由上往下冲洗10分钟至水澄清时,用洁净三角瓶取水样100ml,检查水样,目视无可见异物,进入活性炭过滤器。

注意:A、“正洗”阀,“进水”阀为同一阀门。

B、清洗时间可根据排污口出水澄清情况适当增减,以出水澄清,目测无异物为限。

C、反洗时无跑砂现象。

D、机械过滤器必须每天反洗一次,运行时压力控制在。

F、每日班前正洗一次,每班每小时观察出水一次,发现水质达不到水质要求时,立即停止,进行反洗。

运行:打开“出水”阀,关闭“下污”阀,进行活性碳过滤器的操作。

活性炭过滤器操作反洗:﹙1﹚过滤器有异常现象时,过滤器应进行反洗。

﹙2﹚缓慢打开滤器“上污”阀,“反洗”阀,当“上污”阀向外溢水时,逐渐增加流量,并保持一定的反冲强度。

﹙3﹚水由下而上冲洗10分钟,至出水清晰透明,目视无可见异物。

﹙4﹚关闭“上污”阀,“反洗”阀。

正洗:﹙1﹚打开“下污”阀,“正洗”阀。

浅谈二级RO纯化水制取工艺摘要本文简单介绍了医药车间二级RO纯化水制取工艺,对二级RO纯化水制取工艺各组成部分的原理及作用做了说明。

关键词纯化水、反渗透、RO近年来,我国对药品的需求量不断增加,国内外大批医药公司在我国正在加快各种药品制造车间的建设。

纯化水作为制药工业生产中极其重要的一种原料,已成为医药车间不可或缺的一个工艺系统,集设计、安装、运行等方面满足GMP标准的纯化水系统成为医药车间建设的关键部分。

二级RO纯化水制取工艺是现在使用较为广泛的一种纯化水制取工艺,本文以某制剂车间为例,介绍二级RO纯化水制取工艺的组成部分及各部分的作用。

1.二级RO纯水制备系统组成二级RO纯化水制备系统共分为二个部分:预处理单元与RO反渗透主机单元。

2.预处理系统图1 预处理系统流程图预处理单元目的为实现RO入口水达标,为确保反渗透装置运行的安全可靠性和经济性,预处理十分重要。

预处理一般包括原水罐、原水泵、多介质过滤器、活性炭过滤器、换热器、精密过滤器等。

预处理系统主要作用是确保在原水水质波动条件下,经处理后实现出水水质相对稳定,使RO膜入口水处于稳定的的条件(含水质和稳定),具体体现:(1)防止RO膜面结垢(包括CaCO3、CaSO4、SrSO4、CaF2、SiO2铁铝氧化物等);(2)防止胶体物质及悬浮固体微粒污堵;(3)防止有机物质的污堵;(4)防止微生物的污堵;(5)防止氧化性物质对膜的氧化破坏;(6)保持RO反渗透装置产水量稳定。

RO进水应符合下述要求(适用于陶氏膜元件,见表1):表1 RO进水参数表2.1原水罐原水箱的主要作用是用于贮存外界水网进入本系统的原水,其目的是为了缓冲和调节进水流量的变化,稳定进水的压力和流量,防止进水波动对系统稳定运行产生影响,保证系统的进水量稳定以及连续运行,通过液位控制系统达到与水泵连锁控制的目的。

水箱液位采用压力传感及数显表,显示液位及控制系统启停,水箱安装有高、中、低水位,当高液位时,进水自动阀自动关闭;当水位下降到中间液位时,进水自动阀自动打开进水;当液位到达低液位时,原水泵自动停止运行,确保供水的正常,以保证系统的安全稳定运行。

有限公司起草人日期操作标准设备操作标准审核人日期颁发部门动力设备部批准人日期文件编号SOP-SB-***-** 生效日期页号第1页共12页文件标题二级反渗透纯化水系统标准操作规程分发部门人资部、质管部、生产技术部、动力设备部、机修班、各车间变更记载:修订号批准日期生效日期变更摘要:二级反渗透纯化水系统标准操作规程目的:统一、规范二级反渗透纯化水系统标准操作规程。

适用范围:适用于本企业二级反渗透纯化水制备岗位的操作人员。

职责:纯化水制备岗位的操作人员对本文件实施负责,车间主任、QA负责监控。

内容:1.开机前的准备工作1.1.检查该设备是否有清洁干净无灰尘及油污。

1.2.检查供水管线是否畅通及管道上的不锈钢浮球阀、水位传感器及压力传感器等是否正常。

2.操作步骤2.1.二级反渗透纯化水制备系统工艺流程加阻垢剂装置原水调节PH装置原水箱原水泵机械过滤器活性过滤器保安过滤器一级高压泵一级反渗透装置中间水站二级高压泵二级反渗透装置纯水箱纯水泵紫外线杀菌器0.2µm精密滤器去用水管网操作标准设备操作标准文件题目二级反渗透纯化水系统标准操作规程文件编号SOP-SB-160-02 页号第2页共12页2.2.原水箱2.2.1.确认控制阀开闭状态正确,及电控系统正常后,打开进水阀,原水箱即处于进水状态。

2.2.2.水箱半年至一年清洗一次。

2.2.3.运行中每2小时观察记录一次,水位由指示灯显示2.3.原水泵。

2.3.1.确认水泵进出口水路畅通。

2.3.2.启动前先拧开泵上方的排气螺塞,将泵体内的空气排净。

2.3.3.若水泵停用较长时间而重新使用时,应先检查电机风叶转动是否灵活,以防止锈蚀影响运行。

2.3.4.水泵受中间水箱水位、原水箱水位控制。

2.3.5.将面板上的开关打到自动位置即可实现正常运行。

2.4.机械过滤器。

2.4.1.启动:初次运行。

开启V2、V3,关闭出水阀进行反冲洗,待反冲出水口出水后,关闭泵及阀门,使滤料浸泡4小时,再开启V2和V3及原水泵进行反冲洗,至反冲出水清晰为止。

纯化水的制备、储存和分配操作规程(SOP)

一. 目的:建立纯化水的制备、储存和分配的方法,使之能符合规定要求投入生产。

二. 适用范围:纯化水的制备、储存工序岗位操作人员。

三. 操作:

1. 纯化水的制备应采用饮用水作原水,经塔式蒸馏水器蒸馏而得。

2. 制备纯化水的设备应采用低碳不锈钢或其他经验证不污染水质的材料制造。

3. 制备好的纯化水经不锈钢管道输送至纯化水储存罐,储存罐宜采用不锈钢或其他经验证不污染水质的材料制造,储存罐内壁应光滑,接管口和焊缝不形成死角或沙眼。

纯化水的制备、储存和分配操作规程(SOP)。

文件制修订记录1.0目的:建立一个纯化水系统岗位标准操作规程的文件,规范纯化水机组的操作程序。

2.0范围:适用于纯化水系统。

3.0责任:3.1生产部负责本制度的实施、监督和检查。

3.2各车间、车间各工序应正确实施本制度。

3.3设备操作人员有具体实施本制度的直接责任。

4.0操作规程:1. 岗前检查1.1检查岗位上有无与本批生产无关的物品。

1.2检查设备是否有“完好待用”状态标志。

1.3检查加药桶是否有溶液。

1.4先把纯水罐内存水放掉,再开机制水。

2.开机2.1首先打开原水阀门,启动原水泵。

2.2设备若是第一次开机运行,请打开保安过滤器前置的排污口,待排污口出水干净后,关闭排污口。

2.3检查原水调节阀是否关闭,将阀调至适当位置。

2.4待滤后压力升至30PSI时,启动高压泵即主机电源开关。

2.5主机运转正常后,请通过泵后节流阀、浓水调节阀调整纯水与浓水比例,调整系统各参数,以达到额定指标:系统压力的调整:低压膜<150PSI;普通膜<225PSI;回收率请参照系统指标和运行参数;产水量应由原水水温和主机型号而定。

2.6启动注意事项:2.6.1本设备有原水低压保护,当因原水供应不足致使停机,重新启动后,请认真重新调整系统各运行指标和参数;若设备因高压保护停机后,在未查明原因前,请不要随意重启设备。

2.6.2任何时候,都不要将浓水调节阀完全关闭;2.6.3设备第一次使用,所制纯水至少排放一小时后再收集利用。

2.6.4设备自动制水并流向纯水罐15分钟后,再打开供水泵及紫外线灯,当水位达到纯水罐高水位时,设备自动停机。

但供水泵及紫外线灯仍照常工作,待纯水罐水位用到至中水位时设备自动启动制水,若纯水罐水位到低水位时,供水泵及紫外线灯自动停止工作,待水位回升到中水位时,供水泵及紫外线灯自动启动。

循环上述过程。

3.关机3.1关闭原水泵和原水供水阀门。

3.2关闭主机电源开关。

3.3检查各压力表是否归零。

3.4擦干电器设备和元件上的水迹。

目的:制订纯化水生产工艺规程,保障制药用水质量。

适用范围:纯化水的制备。

责任:工程部接此工艺规程制订纯化水制备标准操作规程,质管部负责监督该规程的实施。

内容:O1.品名:纯化水,化学分子式:H22.产品概述:本品是采用饮用水作原料,经预处理,反渗透及离子交换混合方法制取的高纯度水。

作为溶剂和稀释剂,用于非无菌药品的配料,直接接触药品的设备、器具和包装材料最后一次洗涤用水、非无菌原料药精制工艺用水、制备注射用水的水源、直接接触非最终灭菌药品的包装材料粗洗用水等。

3.生产流程图原水(饮用水)→砂滤→碳纤维过滤→精滤→反渗透器过滤→混合床离子树脂交换→紫外灯灭菌→微孔过滤器过滤→纯化水4.工艺过程及技术参数4.1酸碱度:中性,参照中国药典2000版纯化水操作,甲基红不得显红,溴麝香草酚蓝不得显蓝色。

4.2氯化物、硫酸盐与钙盐:参照中国药典2000版检查项下,均不得发生浑浊。

4.3硝酸盐:≤0.000006%。

4.4亚硝酸盐:≤0.000002%。

4.5氨:≤0.00003%。

4.6二氧化碳:参照中国药典2000年版项下检查,不得发生浑浊。

4.7易氧化物:参照中国药典2000年版项下检查,粉红色不得完全消失。

4.8不挥发物:不得过1mg。

4.9重金属:≤0.00005%。

4.10电阻率:≥0.5MΩcm。

4.11微生物指标:应不能检出。

5.生产工艺的操作要求:参照《纯化水制备标准操作规程》(SOP-PS-002-00)操作。

6.成品的质量标准纯化水ChunhuashuiPurified WaterH2O 18.02 本品为蒸馏法、离子交换法、反渗透法或其他适宜的方法制得供药用的水,不含任何附加剂。

【性状】本品为无色的澄明液体;无臭,无味。

【检查】酸碱度取本品10ml,加甲基红指示液2滴不得显红色;另取10ml,加溴麝香草酚蓝指示液5滴,不得显蓝色。

氯化物、硫酸盐与钙盐取本品,分置三支试管中,每管各50ml。