铁镍铜碳合金粗粉注射成形件的力学性能和微观组织

- 格式:pdf

- 大小:686.14 KB

- 文档页数:4

钢铁材料微观结构与性能的关系摘要钢铁材料是目前工业使用量最大的金属材料,材料中不同的内部微观结构可以造成不同的材料性能,通过改变其组织结构,可以获得材料不同的性能。

因此,研究材料的结构与性能的关系就更加有意义。

Fe-C合金中的微观结构有奥氏体,珠光体、马氏体、贝氏体等几种,本文就简单介绍了奥氏体、珠光体、马氏体的微观组织结构及其相应的性能。

关键词结构与性能,奥氏体,马氏体,贝氏体Abstract The steel material is the the largest metal current industrial use material, the different internal microstructure of material can result in the different material properties, and through changing their microstructure, we can obtain materials of different properties.Therefore, the research of the relationship between structure and performance of material is even more meaningful. microstructure of Fe-C alloy austenite mainly contains pearlite, martensite, bainite and so on. This article briefly describes the austenite, pearlite, martensite microstructure and its related properties.Key words structure and property, austenite, pearlite, martensite1 前言人类文明发展的历史从某种程度上说就是不断制造和使用新材料的历史。

碳含量对金属注射成形17-4PH不锈钢显微组织和力学性能的影响张翔;何浩;李益民;刘晨;满露梅;胡幼华【摘要】Graphite was added into the 17-4PH stainless steel to vary the carbon content. The effect of carbon content on the microstructure and mechanical properties of metal injection molded 17-4PH stainless steel was investigated. The results show that the samples by solid solution and aging treatment, mainly consist of martensite and a small amount of ferrite at carbon content less than 0.16%. Austenite fails to completely transform into martensite in the cooling process and the amount of austenite increases gradually with the carbon content increasing. The samples consist of both martensite and austenite at carbon content of 0.16%. Then, the samples mainly consist of austenite when carbon content is more than 0.25%. This leads to a decrease in hardness and tensile strength, while the elongation increases.%通过在喂料中添加石墨改变注射成形17-4PH不锈钢组织中的碳含量,研究不同碳含量对MIM 17-4PH显微组织和力学性能的影响。

金属粉末注射成型技术(Metal Powder Injection Molding,简称MIM)是将现代塑料注射成形技术引入粉末冶金领域而形成的一门新型粉末冶金近净形成形技术。

其基本工艺过程是:首先将固体粉末与有机粘结剂均匀混练,经制粒后在加热塑化状态下(~150℃)用注射成形机注入模腔内固化成形,然后用化学或热分解的方法将成形坯中的粘结剂脱除,最后经烧结致密化得到最终产品。

与传统工艺相比,具有精度高、组织均匀、性能优异,生产成本低等特点,其产品广泛应用于电子信息工程、生物医疗器械、办公设备、汽车、机械、五金、体育器械、钟表业、兵器及航空航天等工业领域。

因此,国际上普遍认为该技术的发展将会导致零部件成形与加工技术的一场革命,被誉为“当今最热门的零部件成形技术”和“21世纪的成形技术”。

美国加州Parmatech公司于1973年发明,八十年代初欧洲许多国家以及日本也都投入极大精力开始研究该技术,并得到迅速推广。

特别是八十年代中期,这项技术实现产业化以来更获得突飞猛进的发展,每年都以惊人的速度递增。

到目前为止,美国、西欧、日本等十多个国家和地区有一百多家公司从事该工艺技术的产品开发、研制与销售工作。

日本在竞争上十分积极,并且表现突出,许多大型株式会社均参与MIM工业的推广,这些公司包括有太平洋金属、三菱制钢、川崎制铁、神户制钢、住友矿山、精工--爱普生、大同特殊钢等。

目前日本有四十多家专业从事MIM产业的公司,其MIM工业产品的销售总值早已超过欧洲并直追美国。

到目前为止,全球已有百余家公司从事该项技术的产品开发、研制与销售工作,MIM技术也因此成为新型制造业中最为活跃的前沿技术领域,被世界冶金行业的开拓性技术,代表着粉末冶金技术发展的主方向MIM技术金属粉末注射成型技术是集塑料成型工艺学、高分子化学、粉末冶金工艺学和金属材料学等多学科透与交叉的产物,利用模具可注射成型坯件并通过烧结快速制造高密度、高精度、三维复杂形状的结构零件,能够快速准确地将设计思想物化为具有一定结构、功能特性的制品,并可直接批量生产出零件,是制造技术行业一次新的变革。

Fe-Cu合金的组织、力学性能和电磁性能姚秀荣;马晶;曹君慈;李伟力;刘兆晶【摘要】Regarding to the common energy wastage problem of motor,the research on the magnetic and electric conductive material has been operated.Several Fe-Cu alloys with different chemical compositions were prepared by induction heating in this paper.After normalizing,quenching and tempering,the microstructure was observed by optical microscope and scanning electron microscope,and the mechanical and electromagnetic properties were tested.The results show that the matrix of Fe-Cu alloy is mainly ferrite,and the copper mainly distributes in the austenite boundaries.After heating treatment,the hardness and impact toughness are changed.With the increasing of Cu quality fraction,the magnetic conductance and resistivity drop; The microstructure of Fe - 20% Cu alloy is uniform,and the resistivity and starting torque are bigger than those of the common motor materials-cast aluminum alloy,which can meet the motor requirements of the magnetic and electric conductive material.%针对当前电机普遍存在的能源浪费问题进行导磁导电材料的研究,采用感应加热炉熔炼炉制备Fe-CH合金,对合金进行正火、淬火+回火处理,通过金相显微镜、扫描电镜等对其微观组织观察研究,并测试其硬度、冲击韧性等力学性能和电磁性能.结果表明,Fe-Cu合金的基体为铁素体,Cu主要分布在奥氏体晶界处.热处理后合金的硬度和冲击韧性发生了变化,随着Cu质量分数的增加,磁导率和电阻率降低,Fe-20%Cu合金的组织均匀,电阻率、起动转矩比常用电机材料铸铝大,满足电机对导磁导电材料的使用要求.【期刊名称】《哈尔滨理工大学学报》【年(卷),期】2012(017)003【总页数】5页(P5-9)【关键词】Fe-Cu合金;微观组织;力学性能;电磁性能【作者】姚秀荣;马晶;曹君慈;李伟力;刘兆晶【作者单位】哈尔滨理工大学材料科学与工程学院,黑龙江哈尔滨150040;哈尔滨理工大学材料科学与工程学院,黑龙江哈尔滨150040;哈尔滨理工大学材料科学与工程学院,黑龙江哈尔滨150040;哈尔滨理工大学材料科学与工程学院,黑龙江哈尔滨150040;哈尔滨理工大学材料科学与工程学院,黑龙江哈尔滨150040【正文语种】中文【中图分类】TB131能源是人类赖以生存的三大基本要素之一,电能作为能源的一种,已成为人们生产和生活中使用动力的主要来源.电动机是电能转换的主要设备,自发明以来在工农业生产、交通运输、医疗设备等各方面得到广泛应用.但是目前普遍使用的电动机仍然存在许多问题,影响电机的使用性能同时也会造成能源浪费,如起动时电流大,起动转矩小等.随着科学技术的发展和能源问题的出现,进一步提高电机的性能、降低成本和能耗已成为国内外一些学者的研究热点[1-5].在电机转子材料方面,许多人进行了研究并取得了一定成就[6-9],但是仍存在制备工艺复杂、成本高等问题,为此寻求高性能、制备简单、价格合理的新型导磁导电材料对提高电机性能和节能降耗具有重大意义.研究表明[10],转子槽采用Fe-Cu合金时电机的起动性能较好.Fe-Cu合金具有成本低、易熔炼[11]等特点,采用不同比例可以使Fe-Cu合金在一定的范围内改变电导率和磁导率,使其符合电机性能的要求.但是,目前对此类材料的研究还比较少[12-16].本文主要通过感应熔炼炉制备Fe-Cu合金,对其微观组织、力学性能和电磁性能进行研究,了解和掌握Fe-Cu合金的组织和性能特点,为Fe-Cu合金的应用提供相关的技术参数.试验采用GWJ-0.25型中频感应炉加热并熔化纯铁,将温度设定在1 600℃左右;待铁全部熔化后加入约0.35%的锰铁进行脱氧;脱氧后,经1~ 3 min加入铜(为防止金属冷却,每次铜的加入量不超过加铜总量的10%);加入铜后,加入磷铜和锰铁(炉料的0.3 ~0.4%),以便脱氧;加锰铁后,过几分钟加入硅铁;最后浇注前向合金液中加入铝;在1 650℃以上出炉浇注.试验所用原材料为:纯铁(99.6%Fe)、电解铜(99.95%Cu,杂质含量不大于0.05%)、硅铁(含Si75%)、锰铁(含Mn65%)、磷铜、铝片等.通过感应熔炼炉制备Cu质量分数分别为16%、20%和24%的Fe-Cu合金(成分见表1),经热处理后(工艺参数见表2)研究其组织和性能.热处理:用KO-10型箱式高温电阻炉和福茂式RJM-1.8-10 A电阻炉对合金进行热处理.组织观察:采用OLYMPUS GX71倒置式金相显微镜对合金进行金相组织观察;在FEI Sirsion 2000扫描电子显微镜上进行微区成分分析、断口形貌观察.洛氏硬度:在HR-150DT型电动洛氏硬度计上进行显微硬度测试.冲击韧性:JBN-300B型冲击试验机,U型试样尺寸为10 mm×10 mm×55 mm.电磁性能:NIM-2000S软磁装置:试样尺寸为250 mm×20 mm×4 mm;TH2511型直流低电阻测试仪:试样尺寸为300 mm×4 mm×4 mm.图1是Fe-Cu合金铸态组织图,图2是正火态组织图,图3是淬火+回火态组织图.对各成分Fe-Cu合金进行硬度及冲击韧性测试,其结果如图4、图5所示.对铸态Fe-Cu合金的断口形貌进行观察,如图6所示.其中图6(a)为合金的冲击断口形貌,图6(b)、6(c)分别为点成分分析图.铁是铁磁体,铜是良导体,采用不同比例可以使Fe-Cu合金在一定范围内改变电导率和磁导率.将制备的Fe-16%Cu和Fe-20%Cu合金试样加工成250×20×4(mm)和300×4×4(mm)尺寸大小,进行导磁导电性能检测,结果见表3.从Fe-Cu合金铸态金相组织(图1)可以看出,Cu质量分数为16%时(图1(a)所示),组织中出现了许多片状或针状平行的铁素体组织,Cu在晶界处呈零散断续分布.合金在冷却过程中,由于受冷却速度的影响,在晶界处首先形核的先共析铁素体,呈针、片状沿奥氏体某一晶面向晶粒内部伸长而形成如图1(a)所示的组织.这种针、片状铁素体组织形成很多的晶界,会降低合金的塑性和韧性,影响合金的机械性能,一般通过退火或正火来消除;当Cu质量分数为20%时(图1(b)所示),大部分铁素体转变为等轴状,Cu在晶界处均匀地形成连续的网状结构;当Cu 质量分数达到24%时,如图1(c)所示,分布在晶界处的Cu增加,等轴铁素体的晶界上基本上形成了一定厚度的连续网状结构.从正火处理后的Fe-Cu合金金相组织(图2)可以看出,Cu含量为16%的合金经过正火处理后,针状或片状铁素体明显减少,转变成了等轴状铁素体组织,可见,合金经正火处理后消除了魏氏组织;合金经正火和淬火+回火处理后,如图2、图3所示,组织特征仍然是铁素体和网状的Cu,铁素体的棱角变得圆整且形状规则.因此,Fe和Cu在合金中相互间并不形成金属化合物,而是保持各自形态存在;Fe-Cu合金的基体为铁素体,Cu主要分布在奥氏体晶界处.随着Cu质量分数的增加,分布在晶界处的Cu越来越多,由断续零星分布变化到连续的网状结构;热处理消除了合金的组织缺陷,改善了Fe-Cu合金的铸态组织.热处理后Fe-Cu合金的硬度和冲击韧性发生了变化,如图4、图5所示.Fe-Cu合金的冲击韧性较差,且随着Cu质量分数的增加呈现出从低变高的变化趋势.由合金的金相组织图1可知,铸态Fe-Cu合金的组织随着Cu质量分数含量的变化呈现出针状铁素体+断续零散分布的Cu到等轴铁素体+连续网状Cu的变化,由于大量针状铁素体的存在,合金内形成许多细小的脆弱面,使合金的韧性下降,Cu在晶界处呈断续分布,割裂了基体,所以含Cu 16%时冲击韧性较差;随着Cu 质量分数的增加,Cu在晶界处形成了一定的网状结构,这些网状结构具有一定的韧性,在受到冲击时可以吸收一部分能量,所以韧性有所提高.观察铸态Fe-Cu合金的冲击断口形貌,如图6(a)所示,可以看到有河流花样、解理平台等解理断口的重要特征,是典型的脆性断裂.图中也可以看到某些光滑面以及类似于剥落层的组织,点成分分析结果表明,光滑面主要是铁素体组织,如图6(b)所示,而覆盖在光滑面上的组织主要为富铜组织,如图6(c)所示,因此Fe-Cu 合金的微观组织结构是铁素体晶粒外包覆着Cu,即Fe和Cu在合金内是彼此分层的,并没有生成金属化合物,而是保持各自的形态,机械性的“混合”在一起,这种结构使Fe和Cu在晶界处的结合力很弱,在冲击的过程中,Cu很容易就从铁素体晶粒上被撕裂而剥落下来,所以Fe-Cu合金的冲击韧性较差.从表3的试验数据可以看出,Fe-16%Cu合金的相对磁导率μr为70,电阻率ρ为0.690×10-7Ω·m;Fe-20%Cu合金的相对磁导率μr为50,电阻率ρ为0.625×10-7Ω·m.合金随着Cu含量的增加,相对磁导率和电阻率都降低.常用电机材料铸铝的电阻率为 0.35 ×10-7Ω·m[17],Fe-Cu 合金的电阻率比铸铝大,在电机起动电动势一定的条件下,可以降低起动电流,从而降低了转子由于温升而损耗的能量,提高了电机的效率水平.根据Fe-Cu合金在不同磁场强度条件下得到的B值可以得到Fe-Cu合金的磁化曲线,如图7所示.可以看出随着磁场强度的增大,Fe-Cu合金的磁感应强度亦随之增大,当磁场强度超过80 000奥斯特时,变化趋近平缓.根据电机理论与运行中的相关理论[17]与Ansoft计算机软件,对含Cu量为16%、20%的Fe-Cu合金和传统材料铸铝的起动转矩进行计算,得到结果见表4,Fe-16%Cu合金的起动转矩为26.42 N·m,Fe-20%Cu合金的起动转矩为26.71 N·m,均比传统材料铸铝起动转矩26.08 N·m要大,有利于电机的起动.综上分析,Fe-20%Cu合金的组织均匀,综合力学性能良好;相对磁导率μr为50,电阻率ρ为0.625×10-7Ω·m,起动转矩为 26.71 N·m,比常用电机材料铸铝大,在确保电机起动的前提下,降低了起动电流,达到了节能降耗的目的.1)Fe-Cu合金的基体为铁素体,Cu主要分布在奥氏体晶界处;随着Cu质量分数的增加,分布在晶界处的Cu由断续零散分布变化到连续的网状结构;2)热处理后Fe-Cu合金的硬度和冲击韧性发生了变化,合金的冲击韧性较差,且随着Cu质量分数的增加呈现出从低变高的变化趋势;3)Fe-20%Cu合金的组织均匀,综合力学性能良好;相对磁导率μr为50,电阻率ρ为0.625×10-7 Ω·m,综合电磁性能最佳;在确保电机起动的前提下,降低了起动电流,提高了电机的效率水平.马晶(1985—),女,硕士研究生,E-mail:majing0119@163.com;曹君慈(1978—),男,副教授,在站博士后;李伟力(1962—),男,教授,博士生导师.【相关文献】[1]张莉.感应电动机的节能[J].煤矿机械,2005(3):125-127.[2]PYRHÖNEN Juha,NERG Janne,AKI Mikkola,et al.Electromagnetic and Mechanical Design Aspects of a High-speed Solid-rotor Induction Machine with no Separate Copper Electric Circuit in the Megawatt Range[J].Electr Eng,2009(91):35-49.[3]李纯清,彭晓,石安乐.高起动性能感应电动机的研究[J].湖南工程学院学报,2009,19(4):1-4.[4]吴锦洪.感应电动机启动方法探究[J].企业科技与发展,2010(14):60-62.[5]梁艳萍,陈晶,刘金鹏.磁性槽楔对高压感应电动机电磁参数和性能的影响[J].电机与控制学报,2010,14(3):1-5.[6]张玉平.高转差率特种三相异步电动机转子新材料变质处理试验研究[J].中国电机工程学报,2001,21(8):80-93.[7]范华,钟杰,杨功显.高低压一体化整锻转子材料的力学性能研究[J].四川工程职业技术学院学报,2007(3):15-23.[8]崔晋娥,姜克云,邹佳轩,等.2%CrMoNiWV高低压复合转子材料的研究[J].大型铸锻件,2008(3):13-14.[9]吴凯令,翁亚白.新型铝合金用于电动机转子材料的研究[J].电动工具,2008(4):5-6.[10]曹君慈,李伟力,程树康,等.转子槽形及材料对复合笼条转子感应电动机运行性能的影响[J].电机与控制学报,2007,11(6):594-599.[11]BISELLI C,MORRIS D G.Microstructure and Strength of Cu-Fe in-situ Composites After Very High Drawing Strains[J].Acta Materialia,1996,44(2):493-504.[12]HWANG N M,YOON D Y.Massive Transformation in an Fe-Cu Alloy [J].Materials Science,1997(32):4847-4855.[13]SOCOLOVSKY L,SAMCHEZ F H,SHINGU P H.Magnetic Structure of FexCu100-xMagnetoresistive Alloys Produced by Mechanical Alloying[J].Hyperfine Interactions,2001,133:47-52.[14]姚再起,葛继平,刘书华,等.Cu-11.5%Fe合金的导电性[J].中国有色金属学报,2004,14(11):1912-1917.[15]刘继华,杨应斌.Fe-Cu合金的微观形貌及其电磁性能研究[J].新技术新工艺,2006(10):44-46.[16]李岩,宋波,毛璟红,等.Fe-Cu体系中Cu析出规律[J].北京科技大学学报,2009,31(5):579-584.[17]陈世坤.电机设计[M].北京:机械工业出版社,2008(2):403.。

Fe-Ni-Cu-C合金粗粉注射成形的热脱脂工艺研究乔斌;尚峰;李化强;邹家生【摘要】对平均粒度为60μm的Fe-Ni-Cu-C合金粗粉注射成形坯进行了热脱脂,用差热分析仪测定了粘结剂各组元的DTA和TGA曲线,制定了合理有效的热脱脂工艺.结果表明:对于石蜡基多聚合物粘结剂体系,采用分步热脱脂,有利于维持坯体形状;热脱脂的升温速率对脱脂坯质量影响显著.【期刊名称】《江苏科技大学学报(自然科学版)》【年(卷),期】2007(021)006【总页数】4页(P21-24)【关键词】金属注射成形;粗粉;热脱脂;工艺【作者】乔斌;尚峰;李化强;邹家生【作者单位】淮海工学院,机械工程系,江苏,连云港,222005;江苏科技大学,材料科学与工程学院,江苏,镇江,212003;淮海工学院,机械工程系,江苏,连云港,222005;江苏科技大学,材料科学与工程学院,江苏,镇江,212003【正文语种】中文【中图分类】TF124.30 引言金属粉末注射成形MIM(Metal Powder Injection Molding)作为当今最热门的一种新型零部件近净成形技术, 以其适合制造几何形状复杂、组织结构均匀、高性能零部件的无与伦比的优势, 引起了广泛关注和应用[1-6]。

MIM技术采用大量粘结剂作为载体,赋予了金属粉末良好的流动性,因此,一次注射成形即可获得形状复杂的制品,该制品再经过烧结致密化提高其性能。

但是在烧结之前,成形坯中的粘结剂必须脱除掉。

热脱脂工艺作为最常用的脱脂工艺,其脱脂过程和机理研究已经成熟[7-9],但对于粗粉末的热脱脂研究甚少,文中主要研究Fe-Ni-Cu-C合金粗粉注射成形石蜡基粘结剂体系的热脱脂工艺,确定合适的脱脂温度、脱脂速率、脱脂时间等热脱脂工艺参数。

1 实验方法实验用粉末为Fe-2Ni-1.5Cu-0.5C混合粉,平均粒度为60 μm。

采用石蜡(PW)基粘结剂体系,其它组元有低密度聚乙烯(LDPE)和硬脂酸(SA)。

第16卷第3期2007年9月淮海工学院学报(自然科学版)Journal o f Huaihai I nstitute o f T echnolog y (Natural S cien ces Edition )V ol.16 N o.3Sep.2007 文章编号:1672-6685(2007)03-0016-04Fe -Ni -Cu -C 合金粗粉注射成形件的力学性能和微观组织*乔 斌1,尚 峰2,李化强1,邹家生2(1.淮海工学院机械工程系,江苏连云港 222005;2.江苏科技大学材料科学与工程学院,江苏镇江 212003)摘 要:对平均粒度为60μm 的Fe -Ni -Cu -C 合金粗粉进行了注射成形。

分析了烧结温度、保温时间和烧结气氛对烧结件力学性能和微观组织的影响。

结果表明,在1225℃,保温1h ,H 2和N 2(体积分数)比为1∶3时得到的烧结件具有最好的力学性能,其抗拉强度为360M Pa ,屈服强度为171MPa ,硬度为54H RB 。

关键词:金属注射成形;粗粉;力学性能;微观组织中图分类号:TF124.3 文献标识码:AMechanical Property and Microstructure of Fe -Ni -Cu -C Alloy CoarsePowder by Injection MoldingQIAO Bin 1,SH ANG Feng 2,LI Hua -qiang 1,ZOU Jia -sheng 2(1.Dept.of M echanical Engineering ,Huaihai Institute of T echnology ,Lia ny unga ng 222005,China ;2.Co llege of M aterial Science &Enginee ring ,Jiang su U niversity of Science &T echno lo gy ,Zhenjiang 212003,China )A bstract :Fe -Ni -Cu -C mixed pow der by injectio n mo lding using co arser pow de r w ith the particle size of 60μm w as studied.The effect of sintering tem perature ,ho lding time and sintering atmos -phere on the mechanical property and m icro structure o f the sintered part w as also studied.Re -sults indicated that the sintered part is provided with the best m echanical property w hen the pro -po rtion of H 2and N 2is 1∶3,the sintering temperature is 1225℃and the holding time is 1h.The tensile streng th o f the sintered part is 360M Pa ,its yield strength is 171M Pa and its hardness is 54H RB.Key words :metal injectio n molding ;coarser pow der ;m echanical pro perty ;microstructure0 引言金属粉末注射成形(me tal pow der injectio n molding ,简称MIM )作为当今最热门的一种新型零部件近净成形技术,以其适合制造几何形状复杂、组织结构均匀、高性能等零部件的无与伦比的优势,引起了关注并得到广泛的应用[1-6]。

铜合金微观组织与机械性能的研究与分析1. 引言铜合金作为重要的工程材料,在各个领域都得到广泛应用。

微观组织是决定铜合金机械性能的重要因素之一。

本文旨在通过研究和分析铜合金的微观组织与机械性能的关系,为材料的设计和应用提供理论依据。

2. 铜合金的微观组织铜合金的微观组织主要包括晶粒结构、晶界、孔隙和夹杂物等。

晶粒结构对铜合金的机械性能有着重要影响。

通常情况下,较细小的晶粒可以提高材料的强度和硬度。

晶界是相邻晶粒之间的界面,其结构和性质对材料的塑性和韧性具有重要影响。

孔隙和夹杂物是常见的缺陷,会降低铜合金的力学性能。

3. 铜合金的力学性能铜合金的力学性能主要包括强度、硬度、韧性和延展性等。

强度指材料抵抗外部力量的能力,常用抗拉强度来表示。

硬度则是材料抵抗局部塑性变形的能力。

韧性指材料在受到外部冲击或载荷时能够吸收能量并发生塑性变形的能力。

延展性则是材料在拉伸过程中的变形能力。

4. 铜合金微观组织对力学性能的影响4.1 晶粒结构晶粒的尺寸和形态对铜合金的机械性能有着显著影响。

通常情况下,较小的晶粒有着更高的强度和硬度。

这是因为小晶粒的晶界面积相对较大,可以更有效地阻碍晶粒滑移和位错移动,从而提高材料的强度和硬度。

同时,小晶粒还可以减少晶界的断裂,提高材料的韧性。

4.2 晶界性质晶界是相邻晶粒之间的界面,其性质对材料的塑性和韧性起着重要作用。

晶界的结构和强度会影响材料的塑性变形行为。

一般来说,较强的晶界可以有效阻碍晶粒滑移和位错移动,并提高材料的强度和硬度。

然而,过强的晶界也可能导致脆性断裂,降低材料的韧性。

4.3 孔隙和夹杂物孔隙和夹杂物是常见的缺陷,会对铜合金的力学性能造成不利影响。

孔隙和夹杂物会降低材料的强度和硬度,并成为局部应力的集中点,容易引发裂纹的起始点。

因此,在铜合金的制备过程中,需要尽可能减少和控制孔隙和夹杂物的产生。

5. 铜合金微观组织与机械性能的分析通过对不同铜合金的微观组织和机械性能的研究,可以确定不同微观组织参数和机械性能之间的关系,为铜合金的设计和应用提供指导。

第16卷第3期2007年9月淮海工学院学报(自然科学版)Journal o f Huaihai I nstitute o f T echnolog y (Natural S cien ces Edition )V ol.16 N o.3Sep.2007 文章编号:1672-6685(2007)03-0016-04Fe -Ni -Cu -C 合金粗粉注射成形件的力学性能和微观组织*乔 斌1,尚 峰2,李化强1,邹家生2(1.淮海工学院机械工程系,江苏连云港 222005;2.江苏科技大学材料科学与工程学院,江苏镇江 212003)摘 要:对平均粒度为60μm 的Fe -Ni -Cu -C 合金粗粉进行了注射成形。

分析了烧结温度、保温时间和烧结气氛对烧结件力学性能和微观组织的影响。

结果表明,在1225℃,保温1h ,H 2和N 2(体积分数)比为1∶3时得到的烧结件具有最好的力学性能,其抗拉强度为360M Pa ,屈服强度为171MPa ,硬度为54H RB 。

关键词:金属注射成形;粗粉;力学性能;微观组织中图分类号:TF124.3 文献标识码:AMechanical Property and Microstructure of Fe -Ni -Cu -C Alloy CoarsePowder by Injection MoldingQIAO Bin 1,SH ANG Feng 2,LI Hua -qiang 1,ZOU Jia -sheng 2(1.Dept.of M echanical Engineering ,Huaihai Institute of T echnology ,Lia ny unga ng 222005,China ;2.Co llege of M aterial Science &Enginee ring ,Jiang su U niversity of Science &T echno lo gy ,Zhenjiang 212003,China )A bstract :Fe -Ni -Cu -C mixed pow der by injectio n mo lding using co arser pow de r w ith the particle size of 60μm w as studied.The effect of sintering tem perature ,ho lding time and sintering atmos -phere on the mechanical property and m icro structure o f the sintered part w as also studied.Re -sults indicated that the sintered part is provided with the best m echanical property w hen the pro -po rtion of H 2and N 2is 1∶3,the sintering temperature is 1225℃and the holding time is 1h.The tensile streng th o f the sintered part is 360M Pa ,its yield strength is 171M Pa and its hardness is 54H RB.Key words :metal injectio n molding ;coarser pow der ;m echanical pro perty ;microstructure0 引言金属粉末注射成形(me tal pow der injectio n molding ,简称MIM )作为当今最热门的一种新型零部件近净成形技术,以其适合制造几何形状复杂、组织结构均匀、高性能等零部件的无与伦比的优势,引起了关注并得到广泛的应用[1-6]。

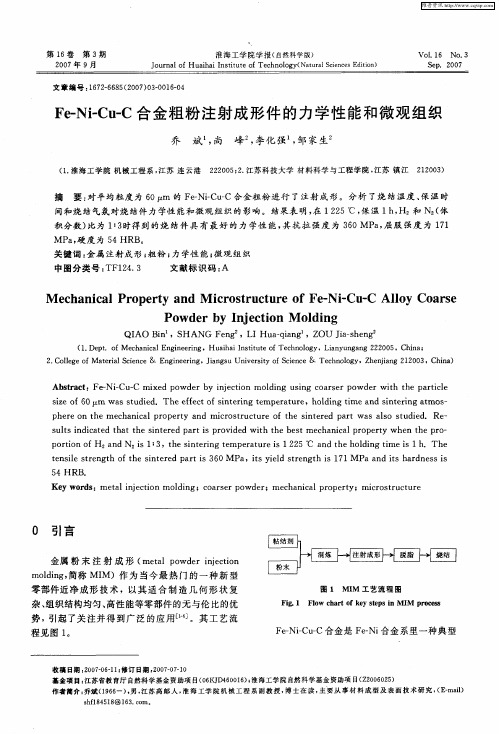

其工艺流程见图1。

图1 MIM 工艺流程图Fig.1 Flow chart of key steps in MIM process Fe -Ni -Cu -C 合金是Fe -Ni 合金系里一种典型*收稿日期:2007-06-11;修订日期:2007-07-10基金项目:江苏省教育厅自然科学基金资助项目(06KJ D460016);淮海工学院自然科学基金资助项目(Z2006025)作者简介:乔斌(1966-),男,江苏高邮人,淮海工学院机械工程系副教授,博士在读,主要从事材料成型及表面技术研究,(E -mail )s hf184518@ 。

的低合金钢,是一种性能优良的结构材料,具有较好的力学性能和良好的保形性,其烧结密度可接近理论密度的98%。

有关此类合金细粉的注射成形工艺,一些机构已进行了大量的研究,本文探讨成形件的力学性能和微观组织。

1 试验方法1.1 试验原料及设备试验用粉末为Fe -2Ni -1.5Cu -0.5C 混合粉,其特性见表1,图2为混合粉的SEM 图。

试验用石蜡(PW )基多聚合物热塑性粘结剂体系,其他组元有低密度聚乙烯(LDPE )和硬脂酸(SA )。

粘结剂质量配比为65%PW +30%LDPE +5%SA ,将Fe -2Ni -1.5Cu -0.5C 粉末与粘结剂在自制混炼机[7-8]上于150℃混炼2h [9]。

该混炼机混料较均匀;剪切力适中;加料与喂料倒出方便,易于清理;结构简单,体积小,可靠性高,故障少;经济实用,既可用于企业生产又可用于实验室。

粉末装载量为59%(体积分数),在SZL30-250g 四柱立式塑料注射成形机上注射成形,在WZDS -20型真空烧结炉中热脱脂和烧结。

表1 粉末特性Table 1 Pow der characteristics原料粉末质量分数/%平均粒度/μmFe /Ni /Cu /CFe 96Ni 2Cu 1.5C 0.560图2 Fe -Ni -C u -C 混合粉末形貌图Fig.2 SEM of Fe -Ni -Cu -C po wder mixture1.2 分析检测烧结件采用排水法测量密度,用Instro n 力学测试机测量烧结件的力学性能,用JSM -6480扫描电镜检测粉末形貌和烧结件的孔隙度与显微组织。

2 试验结果2.1 试样的力学性能不同的烧结温度对烧结件力学性能的影响见图3;对烧结件密度的影响见图4,1225℃烧结。

不同的保温时间对烧结件力学性能的影响见图5;对烧结件密度的影响见图6,1225℃烧结保温1h 。

烧结气氛对烧结件力学性能的影响见图7;对烧结件密度和碳的质量分数的影响见图8。

图3 烧结温度对力学性能的影响Fig.3 Effect of sintering temperatureon mechanical property图4 烧结温度对密度的影响Fig.4 Effect of sintering temperature on density图5 保温时间对力学性能的影响Fig.5 Effect of holding tim e on mechanical property17 第3期乔 斌等:Fe -N i -Cu -C 合金粗粉注射成形件的力学性能和微观组织图6 保温时间对密度的影响Fig.6 Effect of holding time ondensity图7 烧结气氛对力学性能的影响Fig.7 Effect of sintering atmosphereon mechanicalproperty图8 烧结气氛对密度和碳质量分数的影响Fig.8 Effect of sintering atmosphere on densityand carbon content2.2 生坯、脱脂坯和烧结后试样的微观形貌和组织结构图9是注射生坯中粉末与粘结剂的粘附状态,可见粉末被粘结剂整个包裹,并均匀分散在粘结剂中。

图10是经600℃热脱脂后,预烧坯的微观形貌,可看出,经热脱脂和预烧结后,脱脂坯中有烧结颈形成。

图11为烧结件经抛光后的背散射孔隙形貌照片。

1225℃时烧结件的金相组织见图12。

图9 粉末与粘结剂的粘附状态Fig.9 Adhesion state of pow der and binder图10 脱脂坯SEM 照片Fig.10 SEM of debinded part图11 1225℃时烧结件的孔隙形貌Fig.11 Pore pattern of sintered parts at 1225℃图12 1225℃时烧结件的金相组织Fig.12 Metallurgical structure of sintered parts in 1225℃18淮海工学院学报(自然科学版)2007年9月3 分析与讨论3.1 烧结温度、保温时间对烧结件性能的影响由图3,4可以看出,当保温时间相同时,随着烧结温度的逐渐升高,烧结件密度逐渐升高,烧结件的强度、硬度表现为逐渐升高,1225℃时达到最高值。

1250℃时由于烧结温度过高,晶粒异常长大,性能降低。

因此,得到MIM脱脂坯的最佳烧结温度为1225℃。

在1225℃时,选取不同的保温时间,随着保温时间的延长,烧结件的力学性能和密度均有所提高(如图5和图6所示)。

但保温时间不宜过长,保温时间过长会导致晶粒粗大,力学性能降低。

3.2 烧结件的微观组织1225℃烧结试样不经腐蚀,用SEM观察其孔隙形貌,如图11所示,此时孔隙细小且分布均匀,表明在此温度下烧结进行得较好。

其金相组织如图12所示,几乎已不存在粗大的初始铁素体,组织均匀、细小,奥氏体化过程已全部完成,得到的烧结件的力学性能也最好。

3.3 烧结气氛对烧结件性能的影响在1225℃下,对Fe-2Ni-1.5Cu-0.5C采用不同还原气氛烧结,烧结气氛对烧结件力学性能的影响如图7所示,对密度和碳质量分数的影响如图8所示。

可以看出,真空下烧结件的强度、硬度最高。

采用H2+N2气氛时,随着H2与N2比例的增加,烧结件的强度、硬度降低。

纯H2气氛烧结件强度、硬度最低。

同时,真空下烧结时碳质量分数最高,是还原气氛下碳质量分数的几倍到几十倍。

随着H2与N2比例的增加,碳质量分数随之降低,纯H2气氛烧结碳质量分数最低,几乎全部脱碳。

烧结件的碳质量分数随烧结气氛中H2体积分数增加而降低,同时烧结件的强度、硬度也随之降低,说明碳质量分数的降低与力学性能的降低是一致的,这也符合常规铁碳合金的碳质量分数对力学性能的影响规律。

故烧结气氛对Fe-2Ni-1.5Cu-0.5C烧结件力学性能的影响实际是通过混合气氛中的H2脱除合金中的碳,从而影响合金的力学性能。