5126立磨磨辊测量记录表01_8_Wear_record

- 格式:pdf

- 大小:53.56 KB

- 文档页数:1

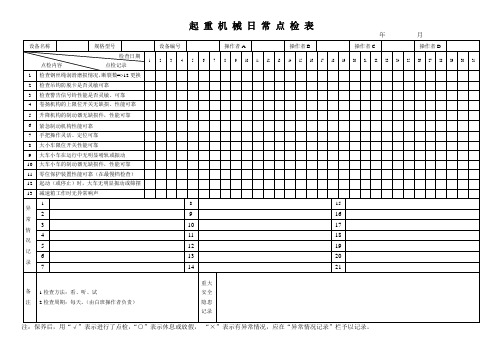

设备名称规格型号设备编号操作者A 操作者B 操作者C 操作者D检查日期点检内容点检记录1 2 3 4 5 6 7 8 9 10 1112 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 311 检查钢丝绳润滑磨损情况,断裂数=>12更换2 检查吊钩防脱卡是否灵敏可靠3 检查警告信号铃性能是否灵敏、可靠4 卷扬机构的上限位开关无缺损、性能可靠5 升降机构的制动器无缺损件,性能可靠6 紧急制动机构性能可靠7 手把操作灵活、定位可靠8 大小车限位开关性能可靠9 大车小车在运行中无明显啃轨或振动10 大车小车的制动器无缺损件,性能可靠11 零位保护装置性能可靠(在最慢档检查)12 起动(或停止)时,大车无明显振动或筛摆13 减速箱工作时无异常响声异常情况记录1 8 152 9 163 10 174 11 185 12 196 13 207 14 21备注1.检查方法:看、听、试2.检查周期:每天。

(由白班操作者负责)重大安全隐患记录设备名称规格型号设备编号操作者A 操作者B 操作者C 操作者D检查日期点检内容点检记录1 2 3 4 5 6 7 8 9 10 1112 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 311 清除积屑,擦拭机床表面的灰尘、油污;2 检查机床开机、运行动作是否正常3 检查润滑油液面高度决定是否添加润滑油;4 检查液压油路是否有漏油现象5 检查卡盘、尾座、刀塔等关键部位是否正常6 检查变速箱齿轮润滑是否正常,必要时添加;7 检查程序控制单元的各钥匙、旋钮位置;8 检查工具及产品,是否摆放整齐符合6S要求;9 检查三色灯、开关及操控台上的指示灯;10 检查机床主轴的运转有无异常情况;11 检查机床夹具是否定位准确、连接牢固可靠;12 清理机床周围,达到整洁符合6S要求;13 认真填写故障记录及其他各项记录。

附件1:

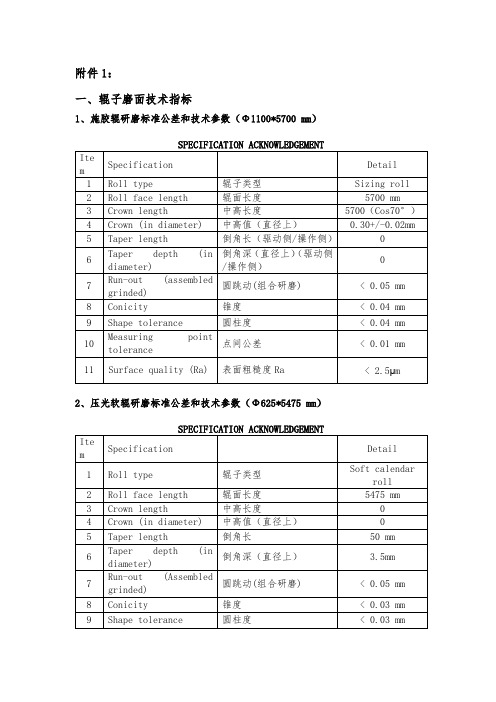

一、辊子磨面技术指标

1、施胶辊研磨标准公差和技术参数(Ф1100*5700 mm)

2、压光软辊研磨标准公差和技术参数(Ф625*5475 mm)

3、压光热辊研磨标准公差和技术参数(Ф820*5470mm)

4、驱网辊研磨标准公差和技术参数(Ф800*6000mm)

5、压部一压导毯辊标准公差和技术参数(Ф520*6765mm)

6、网部胸辊标准公差和技术参数(Ф795*7050mm)

10、压部一压、二压上毯校正辊标准公差和技术参数(Ф520*6280mm)

二、招标清单:

请投标人参考以上参数对供货范围、付款方式、税票等报价于我公司。

注;以上参数、数量仅供参考,具体研磨参数需以招标人现场辊子具体实际要求参数及实际研磨量为准!。

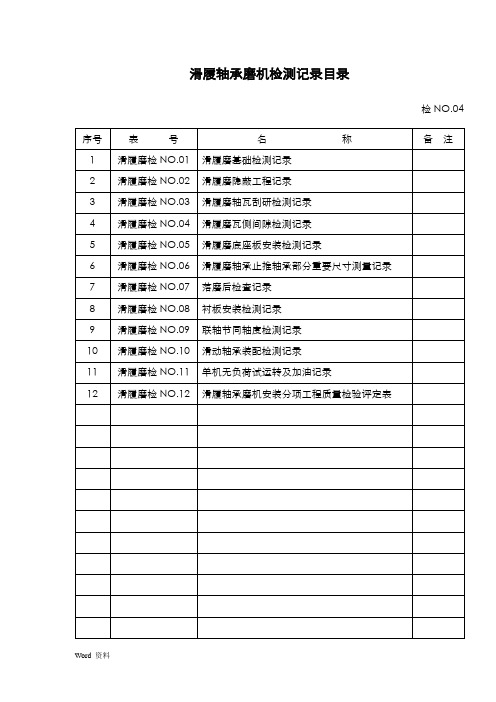

滑履轴承磨机检测记录目录

检NO.04

设备安装检测记录

双滑履磨检NO.01 建设单位:

施工单位: 年月日

隐蔽工程检测记录

双滑履磨检NO.02建设单位:

施工单位: 年月日

设备安装检测记录

双滑履磨检NO.03建设单位:

施工单位: 年月日

设备安装检测记录

双滑履磨检NO.04建设单位:

施工单位: 年月日

设备安装检测记录

双滑履磨检NO.05建设单位:

施工单位: 年月日

设备安装检测记录

双滑履磨检NO.06建设单位:

施工单位: 年月日

设备安装检测记录

双滑履磨检NO.07建设单位:

施工单位: 年月日

设备安装检测记录

双滑履磨检NO.08建设单位:

施工单位: 年月日

设备检测记录

双滑履磨检NO.09建设单位:

施工单位: 年月日

设备安装检测记录

滑履磨检NO.10建设单位:

施工单位: 年月日

单机无负荷试运转记录

双滑履磨检NO.11 建设单位:施工单位:

滑履轴承磨机安装分项工程质量检验评定表

双滑履磨检NO.12工程名称:部位:。

磨辊清洁检查记录报告一、引言二、检查目的三、检查内容和方法1.检查磨辊表面的清洁度:使用清洁布对磨辊表面进行擦拭,观察是否存在灰尘和杂质。

如果有,记录下来并进行清洁处理。

2.检查磨辊表面的磨损情况:使用放大镜观察磨辊表面是否存在磨损、划痕等情况。

如有,记录下来并进行相应的维修工作。

3.检查磨辊润滑状况:观察磨辊润滑系统是否正常运行,油液是否充足。

如有异常,及时进行维修或添加润滑油。

4.检查磨辊轴承情况:观察磨辊轴承是否正常运转,是否有松动、生锈等情况。

如有问题,进行维修或更换。

四、检查结果根据以上检查内容和方法,对本次磨辊清洁检查进行了详细记录。

结果如下:1.磨辊表面清洁检查结果:在检查过程中,发现少量灰尘和杂质,但并不影响其正常使用。

进行了适当的清洁处理。

2.磨辊表面磨损情况检查结果:经过放大镜观察,发现磨辊表面存在一些磨损和划痕,但尚未达到影响正常工作的程度。

计划在下次维护时进行修复。

3.磨辊润滑状况检查结果:磨辊润滑系统运行正常,油液充足,无需特殊维护。

4.磨辊轴承情况检查结果:磨辊轴承运转正常,无松动和生锈等问题。

五、存在问题和建议通过本次检查,我们发现了以下问题和建议:1.磨辊表面的清洁度需要进一步加强,可以增加清洁频次和采取更有效的清洁方法,以确保磨辊表面的干净。

2.磨辊表面的磨损和划痕需要及时修复,以减少磨损对产品质量的影响,提高磨辊的使用寿命。

3.考虑定期更换润滑油,以保证磨辊润滑系统的正常运行。

4.加强磨辊轴承的检查和维护,确保其正常运转,减少故障的发生。

六、总结和建议磨辊作为生产线中不可或缺的设备,其清洁检查对生产质量和效率有着重要的作用。

通过本次检查,我们发现了一些问题并提出了相应的建议。

希望能够加强磨辊的清洁工作,及时修复磨辊表面的磨损和划痕,加强润滑和轴承的维护,以保证磨辊的正常运行。

只有不断进行清洁检查和维护,才能确保磨辊的长期使用,并提高生产效率。

立磨专项检查记录表

立磨专项检查记录表

检查人员:检查日期:立磨名称

序号装置

检查内容检查结果备注 1 传动装置

(减速

机)

1、运转是否平稳,齿轮啮合声音是否正常。

2、有无震动及漏油现象。

3、停机时打开齿轮罩,检查轮齿有无点蚀、磨损不良现象。

2 传动装置

(联轴

器) 1、检查连接螺栓有无松动。

2、检查有无摆动现象。

3 磨筒体1停机时打开磨门检查磨盘衬板、磨辊衬板、磨内密封管道、挡料环磨损情况。

2磨机震动情况。

4 密封风

机 1检查密封风机压力是否正常。

5 液压系统 1检查工作压力是否正常。

2检查拉伸杆磨损情况。

6 管道及

法兰 1检查管道及法兰是否完好无泄漏。

7 氮气压力 1停磨时检查氮气压力是否正常。

8 其他情况。

德信诚培训网

磨床日常点检记录表

设备编号:设备名称:设备型号:年月班次:

序

号

检查内容时间 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1 检查各部位所需

润滑油脂是否充

足,油池中的油

是否充足

开机前

2 检查砂轮是否有

裂纹或缺口等缺

陷

开机前

3 检查、确认急停

旋钮必须处于关

闭位置,以免开

机时碰撞

开机前

4 检查确认各防护

装置完好并处于

关闭状态和正确

位置

开机前

5 启动油泵前,手

动确认行程内无

碰撞,确认工件

安装牢固

开机后

6 工作台往复运动

平稳,换向无冲

击

开机后

7 油、水等有无泄

漏

开机后

8 检查机床运转时

有无不正常的尖

叫声和冲击声

工作中

9 检查液压系统油

量、油压、油温

等是否正常

工作中

10 清扫擦拭设备下班前

德信诚培训网

11 每周清理切削液箱,更换切削液(变脏变味时)

备注:

点

检

人操作者维修人临

检

障或其他原因;除封存设备外,均需填写点检记录表 3、设备有问题或其他情况需要说明时,在备注处填写,如时间,内容等 4、填写符号说明:√:良好×:异常,及时维修△:调整后可运行○:更换切削液。

立磨料层厚度及磨辊、磨盘磨损量的在线检测设计及应用立式磨粉机作为制粉系统的主要设备,具有系统简单、技术先进、可靠性高、生产效率高、功耗低、故障率低等优点,现阶段被广泛应用于电力、冶金、化工、非金属等行业。

立式磨粉机在节能降耗方面所产生的综合效益越来越被使用厂家认可,在现代工业生产中所发挥作用越来越明显。

但使用过程中磨盘上料层厚度及磨辊、磨盘磨损量的在线检测,一直是使用厂家和设计者的一个难题。

我公司是提供智能破碎、智能制粉成套生产线服务的高新技术企业,主导产品中包括CIMS800~3400系列立式磨粉机,此系列设备生产效率的高低与磨盘内存料厚度有直接关系,磨盘内没有存料或者存料少一方面会导致生产效率低,另一方面增加了磨盘与磨辊之间磨耗,使得设备损耗快,所以用户在立式磨粉机使用过程中经常会提出下面两个问题:1、用什么办法能让我们随时都知道磨机内磨盘上的料层厚度?2、磨机在运行后期由于磨盘、磨辊的磨损出现了产能下降,磨损到什么程度就该堆焊磨盘或磨辊,它们的磨损量极限到底是多少?有没有一个好的措施,能让用户在不停磨的情况下,直接知道磨盘、磨辊的磨损量是多少?经过在生产现场的实地改造,这些问题得到了很好的解决,下面我就以φ2.2立磨为例,将改造方案介绍给读者,与同仁共勉。

首先我介绍一下立磨的工作原理及结构简介:CLMS型立式磨机作为一种新型节能粉磨设备,其工作原理是:电动机驱动减速机带动磨盘转动,需粉磨的物料由锁风喂料设备送入旋转的磨盘中心,在离心力作用下,物料向磨盘周边移动,进入粉磨辊道。

在磨辊压力的作用下,物料受到挤压、研磨和剪切作用而被粉碎。

同时,热风从围绕磨盘的风环高速均匀向上喷出,粉磨后的物料被风环处的高速气流吹起,一方面把粒度较粗的物料吹回磨盘重新粉磨,另一方面对悬浮物料进行烘干,细粉则由热风带入分离器进行分级,合格的细粉随同气流出磨,由收尘设备收集下来即为产品,不合格的粗粉在分离器叶片作用下重新落至磨盘,与新喂入的物料一起重新粉磨,如此循环,完成粉磨作业全过程。

辊压机检测记录目录

辊检NO.01建设单位:

辊检NO.02建设单位:

辊检NO.03建设单位:

辊检NO.04建设单位:

辊检NO.05建设单位:

设备安装检测记录

辊检NO.06建设单位:

设备安装检测记录

辊检NO.07建设单位:

设备安装检测记录

辊检NO.08建设单位:

设备安装检测记录

辊检NO.09建设单位:

设备安装检测记录

辊检NO.10建设单位:

设备安装检测记录

辊检NO.11建设单位:

单机无负荷试运转记录

辊检NO.12

辊压机安装分项工程质量检验评定表

辊检NO.13工程名称:部位:

注:本标准适用于洪堡型辊压机的安装

年月日

(注:文件素材和资料部分来自网络,供参考。

请预览后才下载,期待你的好评与关注。

)。