卧辊磨和立磨矿渣粉磨工艺技术对比分析

- 格式:doc

- 大小:24.00 KB

- 文档页数:2

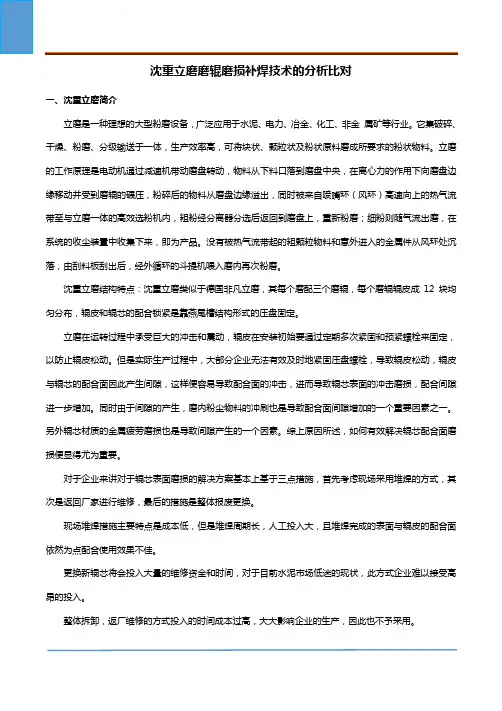

沈重立磨磨辊磨损补焊技术的分析比对一、沈重立磨简介立磨是一种理想的大型粉磨设备,广泛应用于水泥、电力、冶金、化工、非金属矿等行业。

它集破碎、干燥、粉磨、分级输送于一体,生产效率高,可将块状、颗粒状及粉状原料磨成所要求的粉状物料。

立磨的工作原理是电动机通过减速机带动磨盘转动,物料从下料口落到磨盘中央,在离心力的作用下向磨盘边缘移动并受到磨辊的碾压,粉碎后的物料从磨盘边缘溢出,同时被来自喷嘴环(风环)高速向上的热气流带至与立磨一体的高效选粉机内,粗粉经分离器分选后返回到磨盘上,重新粉磨;细粉则随气流出磨,在系统的收尘装置中收集下来,即为产品。

没有被热气流带起的粗颗粒物料和意外进入的金属件从风环处沉落,由刮料板刮出后,经外循环的斗提机喂入磨内再次粉磨。

沈重立磨结构特点:沈重立磨类似于德国非凡立磨,其每个磨配三个磨辊,每个磨辊辊皮成12块均匀分布,辊皮和辊芯的配合锁紧是靠燕尾槽结构形式的压盘固定。

立磨在运转过程中承受巨大的冲击和震动,辊皮在安装初始要通过定期多次紧固和预紧螺栓来固定,以防止辊皮松动。

但是实际生产过程中,大部分企业无法有效及时地紧固压盘螺栓,导致辊皮松动,辊皮与辊芯的配合面因此产生间隙,这样便容易导致配合面的冲击,进而导致辊芯表面的冲击磨损,配合间隙进一步增加。

同时由于间隙的产生,磨内粉尘物料的冲刷也是导致配合面间隙增加的一个重要因素之一。

另外辊芯材质的金属疲劳磨损也是导致间隙产生的一个因素。

综上原因所述,如何有效解决辊芯配合面磨损便显得尤为重要。

对于企业来讲对于辊芯表面磨损的解决方案基本上基于三点措施,首先考虑现场采用堆焊的方式,其次是返回厂家进行维修,最后的措施是整体报废更换。

现场堆焊措施主要特点是成本低,但是堆焊周期长,人工投入大,且堆焊完成的表面与辊皮的配合面依然为点配合使用效果不佳。

更换新辊芯将会投入大量的维修资金和时间,对于目前水泥市场低迷的现状,此方式企业难以接受高昂的投入。

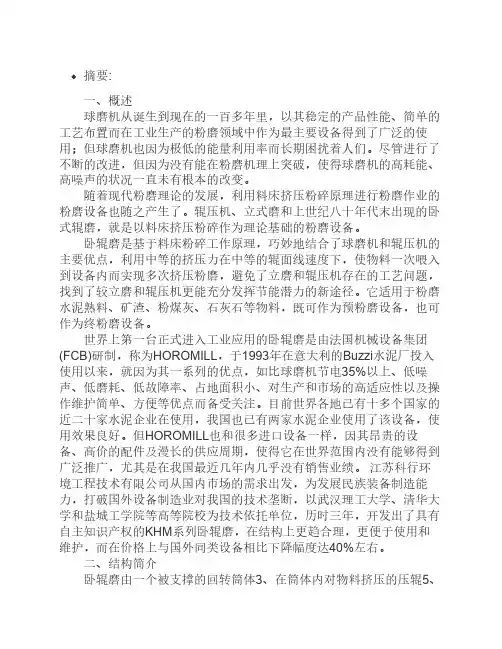

摘要: 一、概述 球磨机从诞生到现在的一百多年里,以其稳定的产品性能、简单的工艺布置而在工业生产的粉磨领域中作为最主要设备得到了广泛的使用;但球磨机也因为极低的能量利用率而长期困扰着人们。

尽管进行了不断的改进,但因为没有能在粉磨机理上突破,使得球磨机的高耗能、高噪声的状况一直未有根本的改变。

随着现代粉磨理论的发展,利用料床挤压粉碎原理进行粉磨作业的粉磨设备也随之产生了。

辊压机、立式磨和上世纪八十年代末出现的卧式辊磨,就是以料床挤压粉碎作为理论基础的粉磨设备。

卧辊磨是基于料床粉碎工作原理,巧妙地结合了球磨机和辊压机的主要优点,利用中等的挤压力在中等的辊面线速度下,使物料一次喂入到设备内而实现多次挤压粉磨,避免了立磨和辊压机存在的工艺问题,找到了较立磨和辊压机更能充分发挥节能潜力的新途径。

它适用于粉磨水泥熟料、矿渣、粉煤灰、石灰石等物料,既可作为预粉磨设备,也可作为终粉磨设备。

世界上第一台正式进入工业应用的卧辊磨是由法国机械设备集团(FCB)研制,称为HOROMILL,于1993年在意大利的Buzzi水泥厂投入使用以来,就因为其一系列的优点,如比球磨机节电35%以上、低噪声、低磨耗、低故障率、占地面积小、对生产和市场的高适应性以及操作维护简单、方便等优点而备受关注。

目前世界各地已有十多个国家的近二十家水泥企业在使用,我国也已有两家水泥企业使用了该设备,使用效果良好。

但HOROMILL也和很多进口设备一样,因其昂贵的设备、高价的配件及漫长的供应周期,使得它在世界范围内没有能够得到广泛推广,尤其是在我国最近几年内几乎没有销售业绩。

江苏科行环境工程技术有限公司从国内市场的需求出发,为发展民族装备制造能力,打破国外设备制造业对我国的技术垄断,以武汉理工大学、清华大学和盐城工学院等高等院校为技术依托单位,历时三年,开发出了具有自主知识产权的KHM系列卧辊磨,在结构上更趋合理,更便于使用和维护,而在价格上与国外同类设备相比下降幅度达40%左右。

粉磨技术 Grindi 门g 丁echnology300-200-100-.1020 30 40 50 6070衍射角度/20图2矿粉衍射谱图从衍射谱图可以看出,矿渣原料显示出馒头峰状,显 示主要物相为非晶态物质即玻璃相。

2.1活性指数结果参照GB /T 18046-2017《用于水泥、砂浆和混凝土中 的粒化高炉矿渣粉》的标准,分别测定7d 、28d 及90d 矿粉的活性,见表2。

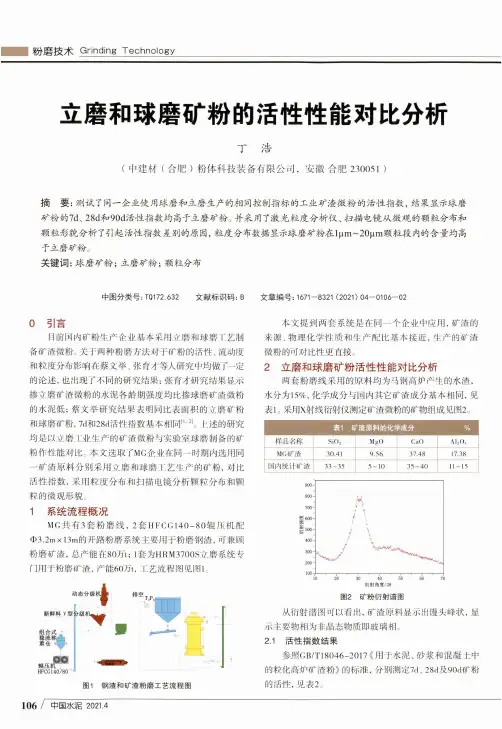

0引言目前国内矿粉生产企业基本采用立磨和球磨工艺制备矿渣微粉。

关于两种粉磨方法对于矿粉的活性、流动度 和粒度分布影响在蔡文举、张育才等人研究中均做了一定 的论述,也出现了不同的研究结果:张育才研究结果显示 掺立磨矿渣微粉的水泥各龄期强度均比掺球磨矿渣微粉 的水泥低;蔡文举研究结果表明同比表面积的立磨矿粉 和球磨矿粉,7d 和28<1活性指数基本相同+21。

上述的研究 均是以立磨工业生产的矿渣微粉与实验室球磨制备的矿 粉作性能对比。

本文选取了 M G 企业在同一时期内选用同 一矿渣原料分别采用立磨和球磨工艺生产的矿粉,对比 活性指数,采用粒度分布和扫描电镜分析颗粒分布和颗 粒的微观形貌。

1系统流程概况MG 共有3套粉磨线,2套HFCG 140-80辊压机配 $3.2mx 13m 的开路粉磨系统主要用于粉磨钢渣,可兼顾粉磨矿渣,总产能在80万t ; 1套为HRM 3700S 立磨系统专 门用于粉磨矿渣,产能60万t ,工艺流程图见图1。

图1钢渣和矿渣粉磨工艺流程图本文提到两套系统是在同一个企业中应用,矿渣的 来源、物理化学性质和生产配比基本接近,生产的矿渣 微粉的可对比性更直接。

2立磨和球磨矿粉活性性能对比分析两套粉磨线采用的原料均为马钢高炉产生的水渣,水分为15%,化学成分与国内其它矿渣成分基本相同,见 表1。

采用X 射线衍射仪测定矿渣微粉的矿物组成见图2。

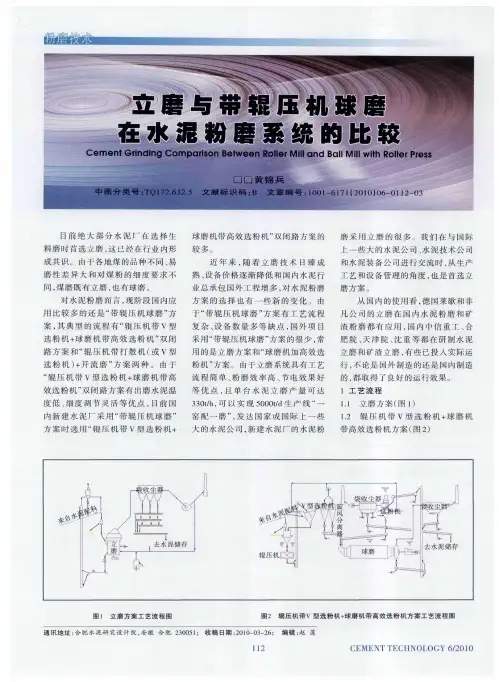

表1矿渣原料的化学成分 %样品名称S i 〇2M g OM G 矿渣30.419.5637.4817.38国内统计矿渣33-355〜1035-4011 〜15立磨和球磨矿粉的活性性能对比分析丁浩(中建材(合肥)粉体科技装备有限公司,安徽合肥230051 )摘要:测试了同一企业使用球磨和立磨生产的相同控制指标的工业矿渣微粉的活性指数,结果显示球磨 矿粉的7d 、28d 和90d 活性指数均高于立磨矿粉。

中图分类号:TQ 172文献标志码:B文章编号:1007-038+2019)01-29-02【D 01】10.13697/j .cnki .32-1449/tu .2019.01.010华新立磨与带棍压机球磨终粉磨系统的比较魏茂(华新环境工程有限公司,湖北武汉430073)摘要:水泥粉磨系统当前使用较为广泛的是传统圈流球磨系统、辊压机+球磨机的联合粉磨系统以及立磨终粉磨系统。

本文比较了华新立磨终粉磨系统和辊压机+球磨机的联合粉磨系统两种典型的工艺流程,并且评价了两种系统的技术经济指标, 结果表明华新立磨终粉磨系统在生产线上的成功应用可以替代辊压机+球磨机的联合粉磨系统。

关键词:华新立磨;辊压机;球磨;选粉机;终粉磨系统;联合粉磨系统Comparative Study between Huaxin vertical mill and ball mill witli roller final grinding systemW"i Ma 〇(Huaxin Environment Engineering Department,Wuhan 430073 China)Abstract : The traditional circle flow grinding system^the roller press and ball mill combined grinding system and grinding system are currently more widely used in the cement grinding system. This article compares two typical technology process which contain H uain vertical mill final grinding system and roller press and ball mill combined grinding system, and evaluate the technical and economic indicators of both systems, the results show that the Huaxin vertical mill final grinding system ca press and ball mill combined grinding system because of the Huaxin vertical mill successful application in the plant.K e y words :huaxin vertical mill;roller press;ball mill;separator;final grinding system;combined grinding system前言水泥工业是能耗和污染大户,粉磨系统是水泥 生产中的重要环节,无论是生料还是水泥都要通过 粉磨来实现。

卧辊磨和立磨矿渣粉磨工艺技术对比分析作者:陈路万畅达来源:《中国科技纵横》2013年第17期【摘要】我国作为当今世界上的资源大国,更是被称为钢铁资源大国,由于矿渣资源较为丰富,造成矿渣产率占整个钢铁资源产量的30%,但由于矿渣本身具有的独特性能使得其加工工艺技术也具有相对的特性,本文通过对卧辊磨矿渣粉磨工艺技术和立磨矿渣粉磨工艺技术两种加工工艺的具体描述阐述了二者的优势对比。

【关键词】卧辊磨工艺立磨工艺矿渣水泥根据矿渣本身具有的优良特性,利用超细粉技术经过加工之后就会产生不可多得的资源,其加工后的成品不仅可以用来制作特种水泥,且这种水泥具有较强的抗腐蚀性、高抗磨性、高强度等固有优质特性。

而对于矿渣资源更是取决于微粉的矿物质组成,即物质自愿的表面积和颗粒状的形貌。

因此,粉磨加工工艺技术就成为矿渣煤粉生产的决定性因素。

1 卧辊磨的工艺技术分析随着矿渣利用率的不断提高,矿渣粉磨工艺也不断的进行着快速的更新。

在国内经济市场中,各类的矿渣加工企业对于工艺加工设备质量都在进行这新的积极研究和探索,而在这其中,探究成果相对较为成功的便是国内部分公司通过利用国内一线知名大学的教育资源,使得企业资源与学校优质人才进行结合共同开发研究出新型料床粉磨挤压技术,该技术核心设备即是利用集料层进行的挤压粉磨功能,并在该工艺技术进行的过程中将细粉再球化和颗粒级配调整体性能融于一体进行合共型工艺运行技术,此种技术即称为卧辊磨矿渣工艺技术。

2 立磨矿渣粉磨工艺技术分析在矿渣的加工利用过程中,为实现对矿渣的高利用率及把保证产品的高质量性,因此在其加工过程中必须实现矿渣微粉的生产规模广泛化、矿渣资源集中简约化生产,而目前情况下,在国内矿渣生产技术较为成熟的制备方式即是利用国外引进的立磨和选粉机进行的加工工艺的闭合电路粉磨技术。

此种粉磨加工工艺技术虽然具有一定的统一性,即是将集粉磨、烘干、选粉与一条整体的流水线上,形成统一的加工工艺技术流程,这样就使得其在工艺加工过程中操作系统相对简单,但是生产的粉末效率却相对较高,并且能够在一定会程度上节省能源的小号,但是也因为其技术的先进性造成投入使用的资金投入较高。

辊式磨在粉磨水泥、矿渣中存在的问题及对策

徐再贵

【期刊名称】《中国水泥》

【年(卷),期】2001(000)004

【摘要】辊式磨在水泥工业生料制备中广泛应用,取得了显著的节能降耗的效果,同时又在水泥和矿渣等的粉磨中得到应用,但存在着一些问题,本文将提出问题的对策及今后的发展趋势,特别是作为废物利用的高炉矿渣的高细度粉磨的现实迫切需求,为辊式磨在水泥工业的全面普及应用,大幅节能奠定基础.

【总页数】2页(P10-11)

【作者】徐再贵

【作者单位】内蒙古建筑材料工业学校

【正文语种】中文

【中图分类】TQ172

【相关文献】

1.辊式磨在水泥粉磨应用中存在的问题 [J], 卢文运;杨艳娟;解少红;杨宝英;张智

2.辊式磨作为水泥预粉磨设备的优越性 [J], 岳云龙;屈雅

3.用莱歇辊式磨粉磨水泥熟料和高炉矿渣 [J], 陈薇

4.用于水泥终粉磨系统的Polysius RMC-51/26辊式磨 [J], 王艳丽

5.立式磨在矿渣及水泥微细粉磨中的应用 [J], 高长明

因版权原因,仅展示原文概要,查看原文内容请购买。

立磨矿渣粉磨工艺及装备先进技术摘要】水淬矿渣细磨成矿渣微粉,是制成矿渣水泥的重要原料。

目前较为理想的矿渣微粉生产工艺是可生产多种细度矿渣微粉并有“节能环保”优势的立磨矿渣粉磨工艺。

国内外致力于研发立磨矿渣设备的公司有很多,我国的立磨矿渣粉磨设备研发工作也取得了令人欣喜的成绩。

本文对立磨矿渣粉磨工艺及装备现状进行了分析,并以国内生产的HRM设备为例,对相关的先进技术进行了介绍。

【关键词】立磨;矿渣粉磨;工艺及装备;技术矿渣微粉在二十世纪初以“矿物外加剂”的身份被纳入《高强、髙性能混凝土用矿物外加剂国家标准》混凝土第六组分,这标志着矿渣微粉技术走向成熟,并彻底改变了高炉熔渣的命运,使它从“废渣”摇身一变成为了一种重要的“资源”。

其后,我国矿渣粉磨设备的研发水平进展迅速,许多设计成果已经接近甚至达到了国际水准。

但我们也要清醒地认识到,对比国际先进行列来说,我国的这项技术还有很长的路要走。

一、矿渣微粉及生产工艺在炼钢过程中,伴随每吨生铁的产生,还有大于0.3吨的废渣从炉中排出。

这种废渣名叫高炉熔渣,是公认的二次资源,具有很强的综合利用价值。

我国常用的高炉熔渣处理方法是在出炉后用冷水对其进行快速降温,使之迅速冷凝成为玻璃体结构的水淬矿渣。

水淬矿渣具有非常高的潜在活性,将它细磨成矿渣微粉,与细磨后的熟料粉、石膏粉等材料混合,能制成强度较高的矿渣水泥,即使是在普通的水泥中加入一定比例的矿渣微粉,也能使其强度增加[1]。

与普通水泥相比,矿渣水泥更适合体积较大的混凝土或海洋环境及高温施工环境使用。

当今的矿渣微粉生产工艺流程众多,且根据设备的不同优劣势明显。

比如产量低但能耗高的球磨机粉磨工艺、能耗略低但工艺复杂的辊压机和球磨机共同粉磨的工艺,以及目前的主流矿渣微粉工艺——能耗、噪音、工艺和占地面积都相对理想的立磨粉磨工艺。

二、立磨矿渣粉磨工艺的技术优势矿渣所含水分较高,并且研磨起来难度比较大,立磨矿渣粉磨工艺是目前比较理想的矿渣粉磨工艺,它是一种高效节能的绿色环保工艺,对比质量达到GB/T18046-2000要求的矿渣微粉,使用立磨技术节省一半以上的电量,仅耐磨材料消耗一项,就要比球磨技术低130多倍,燃料消耗也相对较少。

水泥分别粉磨工艺优势总结

水泥生产中的粉磨工艺是生产过程中的关键环节之一。

下面将就水泥分别粉磨工艺的优势进行总结。

1. 球磨机粉磨工艺:

球磨机粉磨工艺是水泥生产中最常用的一种粉磨工艺。

其优势主要在于:

- 适用性广:球磨机可以处理各种水泥原材料,具有很强的适应性。

- 磨煤机配套:球磨机可以与磨煤机配套使用,提高煤粉的磨细度,保证水泥生产中的煤粉燃烧效率和稳定性。

- 粉磨效率高:球磨机的粉磨效率高,可以在短时间内将水泥原材料磨成所需的细度。

2. 立式磨粉磨工艺:

立式磨粉磨工艺是一种新型的水泥粉磨工艺,其优势主要在于:

- 能耗低:立式磨粉磨工艺可以通过磨辊的压缩力将水泥原材料磨成细粉,相对于球磨机粉磨工艺,其能耗要低很多。

- 适用范围广:立式磨粉磨工艺适用于各种水泥原材料,可以更好地适应水泥生

产中的不同原材料性质。

- 粉磨效率高:立式磨粉磨工艺的粉磨效率也较高,可以在较短时间内将水泥原材料磨成所需的细度。

3. 辊压机粉磨工艺:

辊压机粉磨工艺是一种较为新颖的水泥粉磨工艺,其优势主要在于:

- 粉磨能力强:辊压机粉磨工艺通过辊轮的压缩磨矿,能够将水泥原材料磨成更细的粉末,相对于其它粉磨工艺,其粉磨能力更强。

- 能耗低:辊压机粉磨工艺的能耗也较低,能够节约能源,降低水泥生产的成本。

- 粉磨效率高:辊压机粉磨工艺的粉磨效率也较高,可以在短时间内将水泥原材料磨成所需的细度。

综上所述,不同的水泥粉磨工艺各有优势,在实际应用中需要根据具体的生产工艺和原材料性质进行选择,并结合生产实际情况进行优化和改进。

辊压机与立磨对比目前生料制备采用的终粉磨系统主要有3种类型:管磨机、立磨和辊压机系统,随着水泥粉磨设备的发展与技术更新,管磨机因电耗高已逐渐被立式磨所代替,而辊压机因具有不需喷水、料床压力高、电耗低等特点也得以应用。

海螺集团目前共有该3种类型的磨机107台,其中立磨103台,管磨3台,辊压机1台。

以2500t/d熟料生产线六矿1#和分宜2#原料磨为例,对立磨和辊压机系统进行对比。

1、主机配臵对比由上表对比可以看出,在相同产能的情况下,立磨系统配臵功率较辊压机系统小600kw左右。

其次,立磨单机功率在粉磨过程中占系统总功率的40%-45%,而辊压机单机功率占到系统总功率的50%-55%,立磨在运行中旁路的功率消耗要高于辊压机,影响生料工序电耗2-3kWh/t。

2、物料适应性对比辊压机对物料粒度的大小、水份和均匀性的要求较为严格,一般95%以上的颗粒应小于辊径的3%,个别大块物料也不宜大于辊径的5%。

在使用过程中,当物料粒度和辊径之比在3.5%以内时,辊压机运转平稳;如果喂料粒度增大一倍,将使料床不均匀,还会不利于将物料啮人两辊之间,这就会导致辊压机的振动值上升5倍。

辊压机要求在辊面沿长度方向上的粒度分布不能相差太大,否则易造成辊压机的偏辊现象,影响系统操作。

同时因辊压机体积小,不能烘干湿的物料,要求水分在4%以下。

立式磨对物料粒度的要求则相对较宽,一般不大于80mm,物料水分一般不大于12%,同时立磨采用热风输送物料,在粉磨水分较大的物料时可控制进风温度,使产品达到要求的最终水分。

在立磨内可烘干粉磨入磨水分高达15%-20%的物料。

3、机械结构和耐磨件使用对比从机械结构上来看,辊压机结构相对简单,特别是不需要立式减速机,减速机在运行中不承受压力,但其运行中操作压力高,对轴承、液压件等硬件设备要求高,立磨则刚好相反,结构复杂,但运行中压力相对较低。

辊压机的粉磨方式为一次破碎,循环粉磨,压力较高,立磨采用多级粉磨从而逐渐形成合格的物料,运行压力远低于辊压机。

立式磨机粉末矿渣微粉处理立式磨机粉末矿渣微粉的效益分析长沙深湘通用机器有限公司,专利技术更专业!一概述水淬矿渣比重小,粒径小,硬度高,一般细碎机无法进行进一步处理,柱磨机挤压料层的形成是靠下部储料装置完成,很好的解决了矿渣粉磨过程中物料进料细流动性好硬度高难以进一步粉磨等矛盾,得到矿渣粉磨行业的普遍认可。

二工艺流程柱磨机预粉磨球磨机开流系统,其经济效益分析柱磨机能大幅度提高球磨机产量,故节电效果明显柱磨机使费用和运营成本降低。

三柱磨机工作原理柱磨机是一种立式辊压磨,采用中速中压连续反复的料层辊压粉磨原理,结构简单可靠,故障率极低。

该机上部传动,带动主轴旋转,使连接在主轴上的辊轮在环锥内衬中转动辊衬之间间隙可调,不接触。

物料从上部给入后,靠自重和上部推料作用在辊轮和衬板之间形成料层,受到辊轮的反复辊压而成粉末,最后从磨机下部自动卸料。

由于辊轮只做规则的公转和自转,且料层所受作用力主要来自于弹性装置给予的压力,该机除可用于细磨外,还是目前最好的一种粗磨或超细粒粉碎的设备。

四柱磨机应用特点节点幅度大,生产费用低易损件消耗极少,可降低生产成本,又可减少特殊要求物料的铁污染可降至十万分之二细度可调节,能严格控制产品粒度范围体积小,安装简单方便,可节省土建投资噪音低,扬尘少,环保效果好机械性能优良,操作简单,维护便利。

五柱磨机技术参数粉磨系统开流系统选粉机圈流系统柱磨机预磨系统柱磨机预磨加选粉机圈流系统主机配置+选粉机++比表面积平方米产能系统电耗主机投资额万元六公司简介长沙深湘通用机器有限公司成立于年,位于国家级高新技术产业开发区麓谷科技园和金洲开发区工业园内,共占地余亩,拥有厂房面积三万多平方米,科研生产试验及生活设施设备齐全,环境优美。

主要从事高效节能新技术,新产品的研究推广应用,其它新技术新能源新材料及其配套产品的开发研制推广转让。

主导产品为具有完全独立自主知识产权的柱磨机卧辊磨机产品,广泛应用于建材火电化工矿粉冶金等行业,用于粉磨水泥石灰石石膏磷矿石钙镁磷肥尿素石英长石方解石锰铁煤矿矸石铝钒土等生料与熟料及各种矿渣物料,产品投放市场后,深受顾客欢迎。

卧辊磨和立磨矿渣粉磨工艺技术对比分析

【摘要】我国作为当今世界上的资源大国,更是被称为钢铁资源大国,由于矿渣资源较为丰富,造成矿渣产率占整个钢铁资源产量的30%,但由于矿渣本身具有的独特性能使得其加工工艺技术也具有相对的特性,本文通过对卧辊磨矿渣粉磨工艺技术和立磨矿渣粉磨工艺技术两种加工工艺的具体描述阐述了二者的优势对比。

【关键词】卧辊磨工艺立磨工艺矿渣水泥

根据矿渣本身具有的优良特性,利用超细粉技术经过加工之后就会产生不可多得的资源,其加工后的成品不仅可以用来制作特种水泥,且这种水泥具有较强的抗腐蚀性、高抗磨性、高强度等固有优质特性。

而对于矿渣资源更是取决于微粉的矿物质组成,即物质自愿的表面积和颗粒状的形貌。

因此,粉磨加工工艺技术就成为矿渣煤粉生产的决定性因素。

1 卧辊磨的工艺技术分析

随着矿渣利用率的不断提高,矿渣粉磨工艺也不断的进行着快速的更新。

在国内经济市场中,各类的矿渣加工企业对于工艺加工设备质量都在进行这新的积极研究和探索,而在这其中,探究成果相对较为成功的便是国内部分公司通过利用国内一线知名大学的教育资源,使得企业资源与学校优质人才进行结合共同开发研究出新型料床粉磨挤压技术,该技术核心设备即是利用集料层进行的挤压粉磨功能,并在该工艺技术进行的过程中将细粉再球化和颗粒级配调整体性能融于一体进行合共型工艺运行技术,此种技术即称为卧辊磨矿渣工艺技术。

2 立磨矿渣粉磨工艺技术分析

在矿渣的加工利用过程中,为实现对矿渣的高利用率及把保证产品的高质量性,因此在其加工过程中必须实现矿渣微粉的生产规模广泛化、矿渣资源集中简约化生产,而目前情况下,在国内矿渣生产技术较为成熟的制备方式即是利用国外引进的立磨和选粉机进行的加工工艺的闭合电路粉磨技术。

此种粉磨加工工艺技术虽然具有一定的统一性,即是将集粉磨、烘干、选粉与一条整体的流水线上,形成统一的加工工艺技术流程,这样就使得其在工艺加工过程中操作系统相对简单,但是生产的粉末效率却相对较高,并且能够在一定会程度上节省能源的小号,但是也因为其技术的先进性造成投入使用的资金投入较高。

3 卧辊磨和立磨矿渣粉磨工艺技术对比分析

关于两种矿渣粉磨加工工艺技术系统比较如表1。

在矿渣粉磨加工工艺技术的主要机械设备中,卧辊磨占到了主要的作用,其设备的完整性不仅在矿渣加工工艺设计方面具有数值参数化、成产产品规范化、

产品规格统一化、设备控制只能化等方面具有相对较大的发展技术,与立磨矿渣粉磨加工工艺相比更具有以下优势:(1)关于设备投资。

在矿渣加工企业中,卧辊磨矿渣加工工艺设备投资方面的资金投资只在进口的立磨加工工艺投资资金的70%,因此具有相对较低的资金投资优势。

(2)关于矿渣加工利用率。

在矿渣加工工艺技术的进行过程中,卧辊磨矿渣粉磨工艺技术具有明显的连续挤压模式,由此大大降低了矿渣的浪费率,更提高了矿渣的使用率,从而在相对较大的程度上提高了矿渣加工的利用率。

(3)在矿渣加工成品质量歌磨耗方面。

利用卧辊磨加工工艺技术进行矿渣粉磨的工艺加工时,其加工后成品的细粉颗粒圆形度系数大致为0.69左右,对比现成的立磨圆形度系数高出6%,同比挤压磨平均分值高出14%;但是在其加工工程中出现的矿渣磨耗却是低于16g/t,相比同期生产出来的立磨平均水平更是低于3g/t。

因此,卧辊磨矿渣加工工艺技术在矿渣加工成品质量和矿渣的磨耗率上都比立磨矿渣技术具有更好的优势。

(4)在绿色环保方面。

在矿渣的工艺加工过程中,由于矿渣本身具有的特性就会对空气造成一定的污染性。

但是关于卧辊磨矿渣粉磨工艺技术在加工过程中对于粉尘的排放量却远远低于立磨矿渣粉磨工艺的加工技术,切其在对于噪声产生方面更是能过控制在合理的范围之内,更是低于立磨工艺技术,因此,在绿色环保方面卧辊磨工艺技术更是占有相对较大的优势。

(5)在产生的实际经济效益方面。

分别对卧辊磨矿渣粉磨工艺技术及立磨矿渣粉磨技术的系统设备进行准确性的好点功率计算,得出若在国内进行1.7吨的矿渣粉磨加工,卧辊磨加工工艺技术就可以在最大限度上将其按照所有矿渣的70%进行合理的回收利用,由此在资金经济投资中得到最大的回收利益。

因此,在经济资金上卧辊磨工艺技术占有一定的优势。

4 结语

综上所述,对于不同方式的粉磨加工工艺技术的优势利用不仅能在煤渣的生产数量和质量上取得较大的进步,更能够在生产工艺上在最大限度内降低能量的消耗,从而将矿渣的利用率大大提升,并且减少污染气体的排放,最终实现环境资源保护的同时最大限度的提高企业的经济收入,实现经济效益的快速增长。

参考文献:

[1]刘子河,刘志强,胡斌,赵剑波,郑倩,聂文海.TRMS43.4大型矿渣立磨的开发及应用[J].中国水泥,2011(03).

[2]陈开明,王加东,何美华,袁海燕.KHM卧辊磨在矿渣粉磨中的应用[J].水泥,2011(09).

[3]王志强.年产30万吨矿渣微粉生产线高效低投资工艺设计[J].中国水泥,2011(06).。