Cp计算及控制图应用

- 格式:xls

- 大小:151.00 KB

- 文档页数:1

製程特性依不同的工程規格其定義如下:。

等級處理原則無規格界限時Cp(Pp)=***Cpk(Ppk)=***Ca =***單邊上限(USL) Cp(Pp)=CPUCpk(Ppk)=CPUCa =***單邊下限(LSL) Cp(Pp)=CPLCpk(Ppk)=CPLCa =***雙邊規格(USL, LSL) Cp(Pp)=(USL-LSL)/6σCpk(Ppk)=MIN(CPU,CPL)Ca =|平均值-規格中心|/(公差/2)谈到过程能力,首先得解释变异(或者叫波动),正是因为有了变异的存在,才出现了能力大小。

产生变异的原因可以归结为两种,一种是普通原因,一种是特殊的原因。

所谓的普通原因就是平时一直客观存在,对过程有一定的影响但不明显,而特殊因素则是偶然出现,对过程影响很大。

举例说明:在一个有空调的房间进行培训时,虽然空调可能是设定在25度,但由于房间内外温度存在差异,所以每时每刻都会有能量在和房间外进行交换,所以如果用足够精确的温度计测量房间的温度就会发现房间里的温度其实并不是恒定在25.000度,而是24.99,24.98,25.00,25.01…..在微小的在一定范围内进行变化,这时我们就说受到的是普通因素的影响,而如果有人推门进来,那么在这瞬间,房间内的温度会出现较大变化,此时我们说受到了普通因素和特殊因素两种影响。

过程只受普通因素影响的时候在控制图上表现为过程是受控的,如果有特殊原因的影响在控制图上会有异常点的出现。

所以我们如果用Cp和Cpk来衡量过程能力,前提是要过程稳定且数据是正态分布,而且数据应该在25组以上(建议最少不要低于20组,数据组越少采信结果的风险越大),也就是说计算Cp,Cpk只考虑过程受普通因素的影响。

计算公式为:Cp=(usl-lsl)/6σ;1、Cpk=(1-k)Cp;k=|u-M|/(usl-lsl)/2;2、Cpk=min{(usl-u)/3σ ,(u-lsl)/3σ };注释:usl为上规格线,lsl 为下规格线,u为实际测得的平均值,M为上下规格的中心点,K值表示的意思是实际平均值偏离中心值的程度,此时的即为只考虑普通因素产生的变异,通常根据控制图的不同采用Rbar/d2,或者Sbar/C4,在minitab里有三种不同的估算方法。

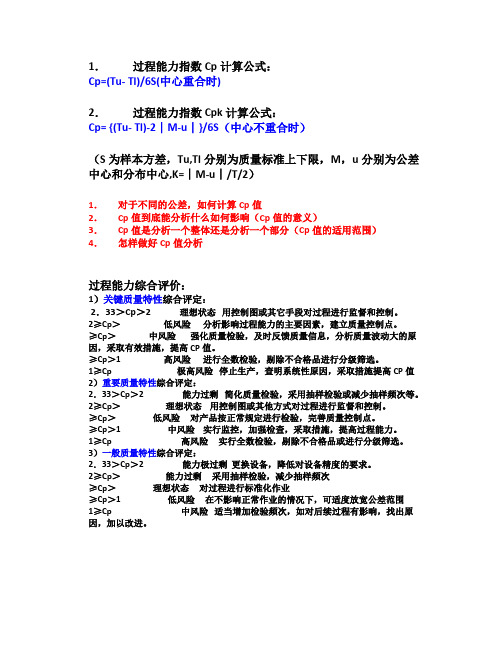

1.过程能力指数Cp计算公式:Cp=(Tu- Tl)/6S(中心重合时)2.过程能力指数Cpk计算公式:Cp= {(Tu- Tl)-2︱M-u︱}/6S(中心不重合时)(S为样本方差,Tu,Tl分别为质量标准上下限,M,u分别为公差中心和分布中心,K=︱M-u︱/T/2)1.对于不同的公差,如何计算Cp值2.Cp值到底能分析什么如何影响(Cp值的意义)3.Cp值是分析一个整体还是分析一个部分(Cp值的适用范围)4.怎样做好Cp值分析过程能力综合评价:1)关键质量特性综合评定:2.33>Cp>2 理想状态用控制图或其它手段对过程进行监督和控制。

2≥Cp>低风险分析影响过程能力的主要因素,建立质量控制点。

≥Cp>中风险强化质量检验,及时反馈质量信息,分析质量波动大的原因,采取有效措施,提高CP值。

≥Cp>1 高风险进行全数检验,剔除不合格品进行分级筛选。

1≥Cp 极高风险停止生产,查明系统性原因,采取措施提高CP值2)重要质量特性综合评定:2.33>Cp>2 能力过剩简化质量检验,采用抽样检验或减少抽样频次等。

2≥Cp>理想状态用控制图或其他方式对过程进行监督和控制。

≥Cp>低风险对产品按正常规定进行检验,完善质量控制点。

≥Cp>1 中风险实行监控,加强检查,采取措施,提高过程能力。

1≥Cp 高风险实行全数检验,剔除不合格品或进行分级筛选。

3)一般质量特性综合评定:2.33>Cp>2 能力极过剩更换设备,降低对设备精度的要求。

2≥Cp>能力过剩采用抽样检验,减少抽样频次≥Cp>理想状态对过程进行标准化作业≥Cp>1 低风险在不影响正常作业的情况下,可适度放宽公差范围1≥Cp 中风险适当增加检验频次,如对后续过程有影响,找出原因,加以改进。

SPC所有公式详细解释及分析SPC统计制程管制计量值管制图: Xbar-R(平均-全距)、Xbar-S(平均-标准差)、X-MR(个别值-移动全距)、EWMA、CUSUM等管制图。

计数值管制图:不良率p、不良数np、良率1-p、缺点数c、单位缺点数u等管制图。

常用分析工具:直方图、柏拉图、散布图、推移图、%GRR...等。

公式解说制程能力指数制程能力分析制程能力研究在于确认这些特性符合规格的程度,以保证制程成品不符规格的不良率在要求的水准之上,作为制程持续改善的依据。

制程能力研究的时机分短期制程能力研究及长期制程能力研究,短期着重在新产品及新制程的试作、初期生产、工程变更或制程设备改变等阶段;长期以量产期间为主。

制程能力指针 Cp 或 Cpk 之值在一产品或制程特性分配为常态且在管制状态下时,可经由常态分配之机率计算,换算为该产品或制程特性的良率或不良率,同时亦可以几 Sigma 来对照。

计数值统计数据的数量表示缺点及不良(Defects VS. Defectives)缺点代表一单位产品不符要求的点数,一单位产品不良可能有一个缺点或多个缺点,此为计点的品质指针。

例如描述一匹布或一铸件的品质,可用每公尺棉布有几个疵点,一铸件表面有几个气孔或砂眼来表达,无尘室中每立方公尺含微粒之个数,一片PCB有几个零件及几个焊点有缺点,一片按键有几个杂质、包风、印刷等缺点,这些都是以计点方式表示一单位产品的特性值。

不良代表一单位产品有不符要求的缺点,可能有一个或一个以上,此将产品分类为好与坏、良与不良及合格与不合格等所谓的通过-不通过(Go-NoGo)的衡量方式称为计件的品质指针。

例如单位产品必须以二分法来判定品质,不良的单位产品必须报废或重修,这是以计件方式来表示一单位产品的特值。

每单位缺点数及每百万机会缺点数(DPU VS. DPMO)一单位产品或制程的复杂程度与其发生缺点的机会有直接的关系,越复杂容易出现缺点;反之越简单越不容易出现缺点。

计量 值 控 制 图均值极差图图R X -X CL =R CL =中位数极差图 图R X -~X CL ~=R CL =单值移动极差控制图 图S R X - 计算简便效果差X CL =s R CL =S R UCL 267.3= LCL=不考虑平均值标准差图 图S X -X CL =S A X UCL 3+=S A X UCL 3-=S CL =S B UCL 4=S B UCL 3= 计 数 值 控 制 图不合格品数控制图Pn(Np) 样本数量相等n P CL =不合格品率控制图P样本数量可以不等计算量大,控制线凹凸不平(在特定条件下,控制线可为直线)P CL =缺陷数控制图C样本数量相等C CL = C C UCL 3+= C C UCL 3-=单位缺陷数控制图 U样本数量可以不等计算量大,控制线凹凸不平(在特定条件下,控制线可为直线) U CL = niU U UCL 3+= niU U UCL 3-= 标准差标准差(Standard Deviation) 也称均方差(mean square error)各数据偏离平均数的距离(离均差)的平均数,它是离差平方和平均后的方根。

用σ表()i P n p p P UCL -+=13RA X UCL X 2+=R A XLCL X 2-=RD R UCL 4=R D R LCL 3=R D R UCL 4=R D R LCL 3=RA X UCL m X 23~+=RA X UCL m X 23~-=S R X UCL 660.2+=S R X UCL 660.2-=()iP n pp Pn UCL -+=13()i P n pp Pn UCL --=13()iP n pp P UCL --=13=∑=--=ni i n X X S 121)(ˆσ在讨论控制图原理时,已经知道点子出界就判断异常,这是判断异常的最基本的一条准则。

为了增加控制图使用者的信心,即使对于在控制界限内的点子也要观察其排列是否随机。

案例分析:

某工厂生产一产品,要求对产品的管电压进行质量控制,质检员按要求总计抽样了125个样本,其抽样方法为每小时5PCS,共计抽样25次!现要求对这些样本进行计算,得出如下数据:

XUCL Xbar Xlcl RUCL Rbar Rlcl Ca Cp Cpk δa

要求:

<1>:所有质量指标之解答皆要有明确而详细的解答过程!

<2>:精确到小数点后第三位!

抽样所得资料如下:

计算过程中会用到的常数:

A2=0.58 D3=0 D4=2.11 d2=2.33 USL=671 LSL=549 SL=610

XUCL Xbar Xlcl RUCL Rbar Rlcl Ca Cp Cpk δa

制图

说明:

<1> 描点与绘图时,要求将各图的管制上下限及中心线的值标记在图中,中心线为实线,管制上下限在图中以虚线表示!

<2> 描点后,点与点之间依次以虚线连结,所有图形之描绘应力求简洁美观!

均值图UCL=___ CL=___ LCL=___

组1 组2 组3 组4 组5 组6 组7 组8 组9 组10 组11 组12 组13 组14组15组16组17组18组19组20组21组22组23组24组25 极差图UCL=___ CL=___ LCL=___

组1 组2 组3 组4 组5 组6 组7 组8 组9 组10 组11 组12 组13 组14 组15 组16组17组18组19组20组21组22组23 组24组25。