5580imateMD铣床原理图

- 格式:pdf

- 大小:821.53 KB

- 文档页数:34

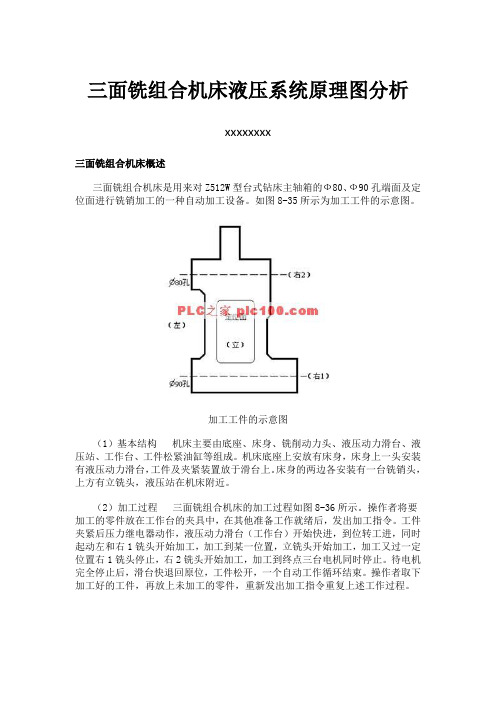

三面铣组合机床液压系统原理图分析xxxxxxxx三面铣组合机床概述三面铣组合机床是用来对Z512W型台式钻床主轴箱的Ф80、Ф90孔端面及定位面进行铣销加工的一种自动加工设备。

如图8-35所示为加工工件的示意图。

加工工件的示意图(1)基本结构机床主要由底座、床身、铣削动力头、液压动力滑台、液压站、工作台、工件松紧油缸等组成。

机床底座上安放有床身,床身上一头安装有液压动力滑台,工件及夹紧装置放于滑台上。

床身的两边各安装有一台铣销头,上方有立铣头,液压站在机床附近。

(2)加工过程三面铣组合机床的加工过程如图8-36所示。

操作者将要加工的零件放在工作台的夹具中,在其他准备工作就绪后,发出加工指令。

工件夹紧后压力继电器动作,液压动力滑台(工作台)开始快进,到位转工进,同时起动左和右1铣头开始加工,加工到某一位置,立铣头开始加工,加工又过一定位置右1铣头停止,右2铣头开始加工,加工到终点三台电机同时停止。

待电机完全停止后,滑台快退回原位,工件松开,一个自动工作循环结束。

操作者取下加工好的工件,再放上未加工的零件,重新发出加工指令重复上述工作过程。

三面铣组合机床的加工过程上述部分为摘录液压系统原理图分析此系统可分为两个回路:一、夹紧回路(上图篮框所示);二、加工回路(上图红框所示)三面铣组合机床中液压动力滑台-原位夹紧回路高压油:油箱→单项变量液压泵→直动型减压泵→单向阀→两位四通换向阀(YV2工作,右位)→夹紧油缸右腔。

夹紧回路低压油:夹紧油缸左腔→两位四通换向阀(YV2工作,右位)→油箱加工回路高压油:回路不通(YV3、YV4不工作,两位四通换向阀处于中位),外控平衡阀打开。

三面铣组合机床中液压动力滑台-夹紧夹紧回路高压油:油箱→单项变量液压泵→直动型减压泵→单向阀→两位四通换向阀(YV1工作,左位,BP2工作)→夹紧油缸左腔。

夹紧回路低压油:夹紧油缸右腔→两位四通换向阀(YV1工作,左位)→油箱加工回路高压油:回路不通(YV3、YV4不工作,两位四通换向阀处于中位),外控平衡阀打开。

加工中心原理图

抱歉,我无法提供图像。

我可以为您提供关于加工中心原理的文字描述。

加工中心是一种用于完成多种不同操作的机床。

它的工作原理是将工件夹持在工作台上,并通过主轴驱动工具进行加工。

加工中心通常具有多个轴向运动的动力头,并可以进行铣削、钻孔、镗削、切削等多种操作。

加工中心的主轴是其最重要的部件之一。

主轴通过电机或液压驱动,并带动刀具进行旋转运动。

在加工过程中,工件沿着不同的轴向运动,使刀具能够在多个方向上对工件进行切削。

加工中心还配备了自动换刀系统,可以容纳多种不同类型的刀具。

这使得加工中心能够在同一个夹具上完成多个不同的加工步骤,提高了工作效率。

此外,加工中心还通过数控系统进行控制。

操作人员可以使用计算机编程软件来指定不同的加工路径和参数。

数控系统将根据这些指令来控制加工中心的各个运动轴,以实现精确的加工操作。

总的来说,加工中心通过夹持、高速旋转的主轴、多轴向运动和自动换刀系统的组合,可以对工件进行多种复杂的加工操作。

它具有高效、精确、灵活和自动化的特点,广泛应用于制造业的各个领域。

前言尊敬的客户:对您惠顾选用广州数控设备有限公司的GSK983Me铣床加工中心数控系统,我们深感荣幸!GSK983Me铣床加工中心数控系统是具有总线通信的高速、高精、高稳定、高性价比的中高档数控系统。

安全警告!操作不当将可能导致产品、机床损坏,工件报废甚至人身伤害的严重意外事故!必须要具有相应资格的人员才能操作本系统!在对本产品进行安装连接、编程和操作之前,必须详细阅读本产品手册以及机床制造厂的使用说明书,严格按手册与使用说明书等的要求进行相关的操作。

目录!连接安装注意事项 (1)1 NC单元接口一览 (3)2 互连方框图 (4)3 NC单元与DA98D驱动单元的连接(不带抱闸) (5)4 NC单元与DA98D驱动单元的连接(Z轴带抱闸时) (6)5 NC单元与主轴伺服驱动单元的连接 (7)6 NC单元与主轴变频器的连接 (8)7 NC单元与I/O单元的连接 (9)8 机床操作面板接口 (10)9 NC单元与操作面板连接 (11)10 外置手脉与操作面板连接 (12)11 NC单元与PC机连接 (13)12 Z轴抱闸、系统上电控制连接方法 (14)13 外置I/O单元(X1)接口概述 (15)14 I/O单元(X1)输入输出信号连接原理 (16)15 I/O单元(X1)输入输出点定义 (17)16 安装主轴定向机械位置检测开关的相关说明 (20)17 安装Z轴第2参考点机械位置检测开关的相关说明 (21)附录安装尺寸图 (22)GSK983Me-H/V铣床加工中心数控系统连接手册版本升级登记表 (27)连接安装注意事项1、系统配套的电源盒,是仅为本数控系统提供的专用电源,严禁将此电源给其他设备供电,如抱闸、电磁阀等,否则将产生极大危险!2、机床电柜箱的要求安装系统和驱动单元的机床电柜箱应该采用全封闭防尘设计,电柜箱内外的温差不能超过10℃。

如果不能满足此要求必须安装热交换系统。

系统周围环境温度最高不能超过45℃,必须防止润滑油、冷却液等液体进入系统任何部件内部。

摘要1.铣床概述铣床是用铣刀对工件进行铣削加工的机床。

铣床除能铣削平面、沟槽、轮齿、螺纹和花键轴外,还能加工比较复杂的型面,效率较刨床高,在机械制造和修理部门得到广泛应用。

2.液压技术发展趋势液压技术是实现现代化传动与控制的关键技术之一,世界各国对液压工业的发展都给予很大重视。

液压气动技术具有独特的优点,如:液压技术具有功率传动比大,体积小,频响高,压力、流量可控性好,可柔性传送动力,易实现直线运动等优点;气动传动具有节能、无污染、低成本、安全可靠、结构简单等优点,并易与微电子、电气技术相结合,形成自动控制系统。

主要发展趋势如下:1.减少损耗,充分利用能量2.泄漏控制3.污染控制4.主动维护5.机电一体化6.液压CAD技术7.新材料、新工艺的应用3. 主要设计内容本设计是设计专用铣床工作台进给液压系统,本机床是一种适用于小型工件作大批量生产的专用机床。

可用端面铣刀,园柱铣刀、园片及各种成型铣刀加工各种类型的小型工件。

设计选择了组成该液压系统的基本液压回路、液压元件,进行了液压系统稳定性校核,绘制了液压系统图,并进行了液压缸的设计。

关键词铣床;液压技术;液压系统;液压缸《专用铣床工作台液压系统》课程设计题目:专用铣床系、班级:机电工程系1班姓名:指导教师:二零一五年三月十号日目录摘要 2 毕业设计任务书 5 第一章专用铣床液压系统设计 7 1.1 技术要求 7 1.2 系统功能设计 71.2.1 工况分析 71.2.2 确定主要参数,绘制工况图 81.2.3 拟定液压系统原理图 101.2.4 组成液压系统 10 1.3系统液压元件、辅件设计12 第二章专用铣床液压系统中液压缸的设计17 2.1 液压缸主要尺寸的确定 17 2.2 液压缸的结构设计 20 致谢24 参考文献 25毕业设计任务书一、设计课题专用铣床液压系统设计二、设计依据某铣床工作台为卧式布置(导轨为水平导轨,其静、动摩擦因数µs=0.2;µd= 0.1),拟采用缸筒固定的液压缸驱动工作台,完成工件铣削加工时的进给运动;工件采用机械方式夹紧。

YL-569型0i mate MD数控机床实训设备控制柜原理图版本:V14.41、本设备贯彻中华人民共和国机械行业标准JB/T.2739-2008 “工业机械电气图用图形符号”的规定2、本设备贯彻中华人民共和国机械行业标准JB/T.2740-2008 的“项目代号四段标志法”2.1 项目代号采用下列四段标记:第一段 高层代号 前缀符号为 = 例如=D00第二段 位置代号 前缀符号为 + 例如+A1第三段 种类代号 前缀符号为 - 例如-QF1第四段 端子代号 前缀符号为 :例如:103.本图纸还采用了JB2740标准的图区索引法4.代号意义B 总体设计布局及安排,接线板互连图D 电源系统,交流驱动系统N 直流控制系统P 交流控制系统5.斜体下划线表示线号如“5”表示5号线,用于智能化考核系统的输入。

F EDC B F ED图纸说明电 气 原 理 图编 码电气图号设备型号日 期签 字更 改 文 件 号标 记标 记CBAAF 3029285648U 44W 42润滑输出刀库后位输入刀库后位输出刀库前位输入刀库前位计数3813646362616059585756555453冷却排屑5049525351超程刀松刀夹松刀超程5251D E F DE标 记标 记更 改 文 件 号签 字日 期设备型号电气图号编 码电 气 原 理 图XT1表W 4117排屑电机W72V72U72风扇电机W34V34U34321控变380伺变220伺变380冷却电机U 41W32V32U32W31V31U31W1V1U116151413121110987654XT1BC BC输入公共端急停175416气压液位208206气密松刀抱闸24V200204I/O-24V 05CX362616CX41514控变24W 46U 465049启动急停系统24V 伺服24V继板24V 伺服220CX3控变110控变22076555W33V33U331U 43W 43U 43W 42U 42484746454443424140393837363534333231302928272625242322212019181.71.61.51.41.31.21.11.032313029202443.2F 2062021061042024342414039383736353433 2.72.52.32.1 2.62.42.22.03.03.1EDF 5620220420229202108202381360595857565554535251504948474645 3.33.43.53.63.7注:1、①表示端子号,例:①表示XT2:1XT2图电 气 原 理 图编 码电气图号设备型号日 期签 字更 改 文 件 号标 记标 记ED-KA1391.00.7304828PCB2009194681754535251-KA12-KA11XT22726252423222120876543211.21.42.62.42.22.01.61.51.72.12.32.52.71.3 1.1CB162650498167618060-KA18-KA17-KA16-KA15-KA1428191817161514131211100.60.50.40.30.20.10.0B010V24V 24V CBX2.1手摇倍率-XT1055F X2.0Y7.7手摇灯急停2423KP24启动停止222120194321KP24KP24*1RC-L+L DEF 17X11.5X2.5X2.4X2.3X2.2手摇轴选-XT106251816X4.7X11.6X11.7注:1、①表示端子号,例:①表示XT3:11514131211109876Y ZA24V0VX2.6X2.7X4.2XLC*10DE标 记标 记更 改 文 件 号签 字日 期设备型号电气图号编 码电 气 原 理 图XT3图XT3控制面板B C BCY2.5Y2.7Y2.6Y2.4Y2.3Y2.2Y2.1Y2.0F 41U439O 99C 272625EDF 39U43U47U46U422U42U44U4246U4344U434U4348478O 88C 7O 77C 6O 66C 5O 55C 4O 44C 3O 33C 2O 22C46454443424140393837363534333231302928注:1、①表示端子号,例:①表示XT2:1XT2电 气 原 理 图编 码电气图号设备型号日 期签 字更 改 文 件 号标 记标 记EDKA8242322XT5CBKA7KA5KA4KA6Y27Y26Y25PCB2009197Y24Y23Y22Y21KA2KA1KA3Y20500521201918171615141312111098765431010112345678921CB1--接地2--刀库U 3--刀库V 4--刀库W1--空脚2--抱闸0V 3--打刀缸4--抱闸24V 5--主轴气密封F XP1润滑、抱闸E DF XS31刀库电机接插件定义电 气 原 理 图编 码电气图号设备型号日 期签 字更 改 文 件 号标 记标 记ED1--0V2--刀库前位输入3--刀库前位输出4--刀库后位输入5--刀库后位输出6--计数7--空脚8--空脚9--24VWS20-5-KZXS1刀库信号CBWS20-9KZAWS28-12-kZ1--空脚2--主轴风扇U 3--主轴风扇V 4--主轴风扇W 5--冷却电机U 6--冷却电机V 7--冷却电机W 8--排屑电机19--排屑电机210--排屑电机311--照明电源112--照明电源2WS28-4-kZXS41主轴风扇 冷却电机 排屑电机CBA1--空脚2--空脚3--输入公共端4--气压5--松刀6--刀紧7--刀松8--空脚9--空脚10--空脚11--空脚12--空脚1--排屑输入信号2--照明输出信号3--冷却输入信号4--排屑反输出信号5--排屑正输出信号6--冷却输出信号7--M30断电信号8--24V-9--0V-10--刀库反转输出信号11--刀库正转输出信号12--润滑输出信号13--CX314--CX315--抱闸24V 16--抱闸0VF XS81 PLC信号EDF XS71 刀库输入信号接插件定义电 气 原 理 图编 码电气图号设备型号日 期签 字更 改 文 件 号标 记标 记EDWS28-16-kZXS51伺服主电源1--伺服电源1(驱动风扇)2--伺服电源23--伺服电源3(驱动风扇)4--地线CBTYP-5618-k1--空脚2--超程3--超程4--X05--Y06--Z07--X限位8--Y限位9--Z限位10--输入公共端WS24-10-kZXS91 限位信号WS24-12-kZCBWS28-16KTD WS24-10JTD F WS24-12KTD WS24-12-JZXS72 刀库输入信号XS42主轴风扇、润滑电机、冷却电机WS28-12KTD WS28-12-JZWS20-9KTD XS2刀库信号WS20-9JZWS24-10KTD XS92 限位信号WS24-10-JZ XS32刀库电机WS28-4KTD WS28-4-JZ WS20-5KTD XP2润滑、抱闸WS20-5-JZXS82PLC信号WS28-16-JZ备用XS91 限位信号WS24-10-kZ机床侧EDF 备用备用XS52伺服主电源接插件连接图电 气 原 理 图编 码电气图号设备型号日 期签 字更 改 文 件 号标 记标 记EDXS41主轴风扇、排屑电机、冷却电机WS28-12JTD WS28-12-kZXS43主轴风扇、润滑电机、冷却电机WS28-12JTD WS28-12-kZWS28-16JTD WS28-16-kZXS83PLC信号XS33刀库电机WS28-4JTD WS28-4-kZ备用WS28-16JTD WS28-16-kZXS31刀库电机WS28-4JTD WS20-5JTD WS20-9JTD WS28-4-kZXS81PLC信号XP1润滑、抱闸XS1刀库信号WS20-5-KZWS20-9KZCBTYP-233-J XS53伺服主电源TYP-5618-k接线柜侧备用控制柜侧TYP-233-K TYP-233-J WS24-12JTD WS24-12-kZXS71 刀库输入信号TYP-5618-jXS51伺服主电源TYP-5618-kCB技术要求:黑色--交流或直流动力线红色--交流控制线蓝色--直流控制电路白色--直流0V F A电源输入端子NNU422U42W42-KA18=N00/18.D9S9分励脱扣DE-W1L3L2L140A-QS0BC1L11L21L350HZ 40A3相5线 380V 设备总电源(电气控制单元)F 标 记标 记更 改 文 件 号签 字日 期编 码A短路保护NDE设备型号电气图号电 气 原 理 图电路图总电源保护接地铜排L11L12L13BC2L12L22L3=D01/1.B2-QS1 -FU1D40A 32A6mm 2黑色漏电保护F 编 码日 期签 字更 改 文 件 号标 记标 记F 单片机电源AA故障板电源、YL-015-GS3E D CBNL1=D00/1.C94L12A-Q2+5V0V单片机板考核系统电源图电 气 原 理 图电气图号设备型号ED+12V0V故障板CB20.75mm 黑色设故系统电源控制F =P01/1.D8D EF 标 记标 记更 改 文 件 号签 字日 期编 码DE设备型号电气图号电 气 原 理 图伺服主电源图伺服主电源AXS52XS51220V~220V~220V~=D01/2.F5U33V33W33B CA24mmBC。

数控铣床面板操作与对刀欧阳歌谷(2021.02.01)(一)Fanuc-Oi MD数控系统简介图2-1 Fanuc-Oi MD数控系统CRT/MDI面板Fanuc Oi Mate-MD数控系统面板由系统操作面板和机床控制面板三部分组成。

1系统操作面板系统操作面板包括CRT显示区MDI编辑面板。

如图2-1。

(1)CRT显示区:位于整个机床面板的左上方。

包括显示区和屏幕相对应的功能软键(图2-2)。

(2)编辑操作面板(MDI面板):一般位于CRT显示区的右侧。

MDI面板上键的位置(如图:2-3)和各按键的名称及功能见表2-1和表2-2。

图2-2 Fanuc Oi Mate-MD数控系统CRT显示区1功能软键 2扩展软键图2-3 MDI面板表2-1 Fanuc Oi MD系统MDI面板上主功能键与功能说明序号按键符号名称功能说明1位置显示键显示刀具的坐标位置。

2程序显示键在“edit”模式下显示存储器内的程序;在“MDI”模式下,输入和显示MDI数据;在“AOTO”模式下,显示当前待加工或者正在加工的程序。

3 参数设定/显示键设定并显示刀具补偿值工件坐标系已经及宏程序变量。

4系统显示键系统参数设定与显示,以及自诊断功能数据显示等。

5 报警信息显示键显示NC报警信息6 图形显示键显示刀具轨迹等图形。

表2-2 Fanuc Oi MD系统MDI面板上其他按键与功能说明序号按键符号名称功能说明1 复位键用于所有操作停止或解除报警,CNC复位。

2 帮助键提供与系统相关的帮助信息。

3 删除键在“Edit”模式下,删除以输入的字及CNC 中存在的程序。

4 输入键加工参数等数值的输入。

5 取消键清除输入缓冲器中的文字或者符号。

6 插入键在“Edit”模式下,在光标后输入的字符。

7 替换键在“Edit”模式下,替换光标所在位置的字符。

8上档键用于输入处在上档位置的字符。

9 光标翻页键向上或者向下翻页10 程序编辑键用于NC程序的输入。

一、X62W万能铣床电气控制对象X62W型卧式普通铣床电气原理图..该机床共有三台电动机:M1是主轴电动机;在电气上需要实现起动控制与制动快速停转控制;为了完成顺铣与逆铣;还需要正反转控制;此外还需主轴临时制动以完成变速操作过程..M2是工作台进给电动机;X62W万能铣床有水平工作台和圆形工作台;其中水平工作台可以实现纵向进给有左右两个进给方向、横向进给有前后两个进给方向和升降进给有上下两个进给方向;圆工作台转动等四个运动;铣床当前只能进行一个进给运动普通铣床上不能实现二个或以上多个进给运动的联动;通过水平工作台操作手柄、圆工作台转换开关、纵向进给操作手柄、十字复式操作手柄等选定;选定后M2的正反转就是所选定进给运动的两个进给方向..YA是快速牵引电磁铁..当快速牵引电磁铁线圈通电后;牵引电磁铁通过牵引快速离合器中的连接控制部件;使水平工作台与快速离合器连接实现快速移动;当YA断电时;水平工作台脱开快速离合器;恢复慢速移动..M3是冷却泵电动机;只有在主轴电动机M1起动后;冷却泵电动机才能起动..X62W万能铣床电气元件符号及其功能电气元件符号名称及用途电气元件符号名称及用途M1主轴电动机SQ6进给变速控制开关M2进给电动机SQ7主轴变速制动开关M3冷却泵电动机SA1圆工作台转换开关KM1冷却泵电动机起停控制接触器SA3冷却泵转换开关KM2反接制动控制接触器SA4照明灯开关KM3主电动机起停控制接触器SA5主轴换向开关KM4、KM5进给电动机正转、反转控制接触器QS电源隔离开关KM6快移控制接触器SB1、SB2分设在两处的主轴起动按钮KS速度继电器SB3、SB4分设在两处的主轴停止按钮YA快速移动电磁铁线圈SB5、SB6工作台快速移动按钮R限流电阻FR1主轴电动机热继电器SQ1工作台向右进给行程开关FR2进给电动机热继电器SQ2工作台向左进给行程开关FR3冷却泵热继电器SQ3工作台向前、向上进给行程开关TC变压器SQ4工作台向后、向下进给行程开关FU1~FU4熔断器二、动力电路识读1.主轴转动电路三相电源通过FU1熔断器;由电源隔离开关QS引入X62W万能铣床的主电路..在主轴转动区中;FR1是热继电器的加热元件;起过载保护作用..KM3主触头闭合、KM2主触头断开时;SA5组合开关有顺铣、停、逆铣三个转换位置;分别控制M1主电动机的正转、停、反转..一旦KM3主触头断开;KM2主触头闭合;则电源电流经KM2主触头、两相限流电阻R在KS速度继电器的配合下实现反接制动..与主电动机同轴安装的KS速度继电器检测元件对主电动机进行速度监控;根据主电动机的速度对接在控制线路中的速度继电器触头KS1、KS2的闭合与断开进行控制..2.进给运动电路KM4主触头闭合、KM5主触头断开时;M2电动机正转..反之KM4主触头断开、KM5主触头闭合时;则M2电动机反转..M2正反转期间;KM6主触头处于断开状态时;工作台通过齿轮变速箱中的慢速传动路线与M2电动机相联;工作台作慢速自动进给;一旦KM6主触头闭合;则YA快速进给磁铁通电;工作台通过电磁离合器与齿轮变速箱中的快速运动传动路线与M2电动机相联;工作台作快速移动..3.冷却泵电路KM1主触头闭合; M3冷却泵电动机单向运转;KM1断开;则M3停转..主电路中;M1、M2、M3均为全压起动..三、控制线路识读TC变压器的一次侧接入交流电压;二次侧分别接出127V与36V两路二相交流电;其中36V供给照明线路;而127V则供给控制线路使用..1.主轴电动机控制1主轴电动机全压起动主轴电动机M1采用全压起动方式;起动前由组合开关SA5选择电动机转向;控制线路中SQ71断开、SQ72闭合时主轴电动机处在正常工作方式..按下SB1或SB2;通过3、8、12、SB1或SB2、13、14支路;KM3线圈接通;而16区的KM3常开辅助触头闭合形成自锁..主轴转动电路中因KM3主触头闭合;主电动机M1按SA5所选转向起动..2主轴电动机制动控制按下SB3或SB4时;KM3线圈因所在支路断路而断电;导致主轴转动电路中KM3主触头断开..由于控制线路的11区与13区分别接入了两个受KS速度继电器控制的触头KS1正向触头、KS2反向触头..按下SB3或SB4的同时;KS1或KS2触头中总有一个触头会因主轴转速较高而处于闭合状态;即正转制动时KS1闭合;而反转制动时KS2闭合..正转制动时通过8、SB3、11、9、KM3、10支路;反转制动时通过8、SB4、9、KM3、10支路;都将使KM2线圈通电;导致主轴转动电路中KM2主触头闭合..主轴转动电路中KM3主触头断开的同时;KM2主触头闭合;主轴电动机M1中接入经过限流的反接制动电流;该电流在M1电动机转子中产生制动转矩;抵消KM3主触头断开后转子上的惯性转矩使M1迅速降速..当M1转速接近零速时;原先保持闭合的KS1或KS2触头将断开;KM2线圈会因所在支路断路而断电;从而及时卸除转子中的制动转矩;使主轴电动机M1停转..SB1与SB3、SB2与SB4两对按钮分别位于X62W万能铣床两个操作面板上;实现主轴电动机M1的两地操作控制..3主轴变速制动控制主轴变速时既可在主轴停转时进行;也可有主轴运转时进行..当主轴处于运转状态;拉出变速操作手柄将使变速开关SQ71、SQ72触动;即SQ71闭合、SQ72断开..SQ72率先断开12区中的KM3线圈所在支路;然后SQ71通过3、7、KM3、10支路;使15区中的KM2线圈通电..主轴转动电路中KM3主触头率先断开、KM2主触头随后闭合;主电动机M1反接制动;转速迅速降低并停车;保证主轴变速过程顺利进行..主轴变速完成后;推回变速操作手柄;KM2主触头率先断合;KM3主触头随后闭合、主轴电动机M1在新转速下重新运转..2.进给电动机M2控制只有14~16区中的SB1、SB2、KM3三个触头中的一个触头保持闭合时;KM3线圈才能通电;而线圈KM3通电之后;进给控制区和快速进给区的控制线路部分才能接入电流;即X62W万能铣床的进给运动与刀架快速运动只有在主轴电动机起动运转后才能进行..1水平工作台纵向进给控制水平工作台左右纵向进给前;机床操纵面板上的十字复合手柄扳到“中间”位置;使工作台与横向前后进给机械离合器、同时与上下升降进给机械离合器脱开;而圆工作台转换开关SA1置于“断开”位置;使圆工作台与圆工作台转动机械离合器也处于脱开状态..以上操作完成后;水平工作台左右纵向进给运动就可通过纵向操作手柄与行程开关SQ1和SQ2组合控制..纵向操作手柄有左、停、右三个操作位置..当手柄扳到“中间”位置时;纵向机械离合器脱开;行程开关SQ1119区、SQ1220区、SQ2121区、SQ2220区不受压;KM4与KM5线圈均处于断电状态;主电路中KM4与KM5主触头断开;电动机M2不能转动;工作台处于停止状态..纵向手柄扳到“右”位时;将合上纵向进给机械离合器;使行程开关SQ1压下SQ11闭合、SQ12断开..因SA1置于“断开”位;导致SA11闭合;通过SQ62、SQ42、SQ32、SA11、SQ11、17、18的支路使KM4线圈通电;电动机M2正转;工作台右移..纵向手柄扳到“左”位时;将压下SQ2而使SQ21闭合、SQ22断开;通过SQ62、SQ42、SQ32、SA11、SQ21、19、20的支路使KM5线圈通电;电动机M2反转;工作台左移..2水平工作台横向进给控制当纵向手柄扳到“中间”位置、圆形工作台转换开关置于“断开”位置时;SA11、SA13接通;工作台进给运动就通过十字复合手柄不同工作位置选择以及SQ3、SQ4组合确定..十字复合手柄扳到“前”位时;将合上横向进给机械离合器并压下SQ3而使SQ31闭合、SQ32断开;因SA11、SA13接通;所以经15、SA13、SQ22、SQ12、16、SA11、SQ31、17、18的支路使KM4线圈通电;电动机M2正转;工作台横向前移..十字复合手柄扳到“后”位时;将合上横向进给机械离合器并压下SQ4而使SQ41闭合、SQ42断开;因SA11、SA13接通;所以经15、SA13、SQ22、SQ12、16、SA11、SQ41、19、20的支路使KM5线圈通电;电动机M2反转;工作台横向后移..3水平工作台升降进给控制十字复合手柄扳到“上”位时;将合上升降进给机械离合器并压下SQ3而使SQ31闭合、SQ32断开;因SA11、SA13接通;所以经15、SA13、SQ22、SQ12、16、SA11、SQ31、KM5常闭辅助触头的支路使KM4线圈通电;电动机M2正转;工作台上移..十字复合手柄扳到“后”位时;将合上升降进给机械离合器并压下SQ4而使SQ41闭合、SQ42断开;因SA11、SA13接通;所以经15、SA13、SQ22、SQ12、16、SA11、SQ41、KM4常闭辅助触头的支路使KM5线圈通电;电动机M2反转;工作台下移..4水平工作台在左右、前后、上下任一个方向移动时;若按下SB5或SB6;KM6线圈通电;主电路中因KM6主触头闭合导致牵引电磁铁线圈YA通电;于是水平工作台接上快速离合器而朝所选择的方向快速移动..当SB5或SB6按钮松开时;快速移动停止并恢复慢速移动状态..牵引电磁铁的结构见图3-7..5水平工作台进给联锁控制如果每次只对纵向操作手柄选择左、右进给方向与十字复合操作手柄选择前、后、上、下进给方向中的一个手柄进行操作;必然只能选择一种进给运动方向;而如果同时操作两个手柄;就须通过电气互锁避免水平工作台的运动干涉....由于受纵向手柄控制的SQ22、SQ12常闭触头串接在20区的一条支路中;而受十字复合操作手柄控制的SQ42、SQ32常闭触头串接在19区的一条支路中;假如同时操作纵向操作手柄与十字复合操作手柄;两条支路将同时切断;KM4与KM5线圈均不能通电;工作台驱动电动机M2就不能起动运转..6水平工作台进给变速控制变速时向外拉出控制工作台变速的蘑菇形手轮;将触动开关SQ6使SQ62率先断开;线圈KM4或KM5断电;随后SQ61再闭合;KM4线圈通过15、SQ61、17、KM4线圈、KM5常闭触头支路通电;导致M2瞬时停转;随即正转..若M2处于停转状态;则上述操作导致M2正转..蘑菇形手轮转动至所需进给速度后;再将手轮推回原位;这一操作过程中;SQ61率先断开;SQ62随后闭合;水平工作台以新的进给速度移动..7圆形工作台运动控制为了扩大X62W万能铣床的加工能力;可在水平工作台上安装圆形工作台..使用圆形工作台时;工作台纵向操作手柄与十字复合操作手柄均处于中间位置;圆形工作台转换开关SA1则置于“接通”位;此时SA12闭合、SA11和SA13断开;通过15、SQ62、SQ42、SQ32、16、SQ12、SQ22、SA12、17、18的支路使KM4线圈通电;电动机M2正转并带动圆形工作台单向回转;其回转速度也可通过变速手轮调节..由于圆形工作台控制支路中串联了SQ42、SQ32、SQ12、SQ22等常闭辅助触头;所以扳动水平工作台任意一个方向的进给操作手柄时;都将使圆形工作台停止回转运动..3.冷却泵电动机M3控制SA3转换开关置于“开”位时;KM1线圈通电;冷却泵主电路中KM1主触头闭合;冷却泵电动机M3起动供液..而SA3置于“关”位时;M3停止供液..4.照明线路与保护环节机床局部照明由TC变压器供给36V安全电压;转换开关SA4控制照明灯..当主轴电动机M1过载时;FR1动作断开整个控制线路的电源;进给电动机M2过载时;由FR2动作断开自身的控制电源;而当冷却泵电动机M3过载时;FR3动作就可断开M2、M3的控制电源..FU1、FU2实现主电路的短路保护;FU3实现控制电路的短路保护;而FU4则用于实现照明线路的短路保护..。

工作原理:一、铣床电气元件符号及功能说明符号名称及用途M1 主轴电动机M2 进给电动机M3 冷却泵电动机KM3 主电动机启、停控制接触器KM2 反接制动接触器KM4、KM5 进给电动机正、反转接触器KM6 快速移动接触器KM1 冷却泵接触器KS 速度继电器YA 快速电磁铁线圈R 限流电阻SQ1 工作台向右进给行程开关SQ2 工作台向左进给行程开关SQ3 工作台向前、向下进给行程开关SQ4 工作台向后、向上进给行程开关SQ6 进给变速冲动开关SQ7 主轴变速冲动开关SA1 圆工作台转换开关SA3 冷却泵转换开关SA4 照明灯开关SA5 电源隔离开关QS 控制变压器SB1、SB2 分设在两处的主轴启动按钮SB3、SB4 分设在两处的主轴停滞按钮SB5、SB6 工作台快速移动按钮FR1 主轴电动机热继电器FR2 进给电动机热继电器FR3 冷却泵热继电器TC 变压器FU1~FU4 短路保护二、控制电路分析(一)主电动机M1的控制主电动机由接触器KM3控制,为方便操作,主轴电动机的起停按钮各有两个,可在两处中的任一处进行操作。

起动前,先将换向开关SA5旋转到所需旋转方向,然后按下起动按钮SB1或SB2,接触器KM3线圈通电并自锁,主轴电动机M1起动。

热继电器FR1的动断触点串接于KM3控制电路中作过载保护。

在主电动机达到一定转速时,速度继电器KS的动合触头闭合,为停车时的反接制动作好准备。

主轴电动机制动时,按下停止按钮SB3或SB4,其动断触点断开,切断KM3电源,主轴电动机M1的电源被切断,因为惯性,M1会继续旋转。

SB3或SB4的动合触点接通,使接触器KM2线圈通电,M1反接制动,直至转速降低至速度继电器KS的动合触点断开,反接制动停止。

在速度继电器触点断开前,不应松开按钮SB3或SB4,以保证在整个停车过程中进行反接制动。

当主轴需要变速时,为保证变速齿轮易于啮合,需设置变速冲动控制,它是利用变速手柄和冲动开关SQ7通过机械上的联动机构完成的。