加工中心主轴设计及其加工工艺规程

- 格式:docx

- 大小:712.23 KB

- 文档页数:35

加工中心操作规程一、引言加工中心作为一种高精度、高效率的机床,广泛应用于各个制造领域。

为了确保加工中心的正常运行,保证操作人员的人身安全和设备的安全性能,制定本操作规程。

二、操作人员要求1.操作人员必须经过相应的培训,熟悉加工中心的操作原理和基本知识,并持有相应的操作证书。

2.操作人员必须具备责任心和团队合作精神,遵守操作规程和安全操作规范。

3.操作人员必须严格执行工作时间和休息时间,不得过度疲劳操作机床。

4.操作人员必须熟悉加工中心的紧急停机和故障处理方法。

三、操作规程1.安全操作(1)操作人员必须穿戴符合要求的防护用品,包括安全帽、防护眼镜、防护手套等。

(2)操作人员在操作前,必须检查加工中心的各个部件是否正常,如发现异常,应及时报告维修人员。

(3)加工中心的机床操作区域必须保持整洁,设备周围不能放置杂物或随意堆放物品。

(4)加工中心的工作区域必须配备灭火器和急救箱,且操作人员必须熟悉其使用方法。

(5)操作人员在操作时必须遵守机床的安全操作规范,禁止戴手套操作旋转部件。

2.加工操作(1)加工人员在加工前必须确认加工方案和工艺要求,阅读相关加工图纸和工艺文件。

(2)加工人员应按照工艺要求选择合适的工具和刀具,并进行正确的安装和装夹。

(3)加工人员必须仔细调整加工中心的各个参数,包括进给速度、主轴转速、切削速度等,确保加工质量。

(4)加工中心的夹具和工件装夹必须牢固可靠,防止在加工过程中发生松动。

(5)加工人员在加工过程中应注意观察机床的工作状态,如发现异常声音或振动等情况,应及时停机检查。

3.维护保养(1)加工中心必须定期进行维护保养,包括对润滑系统、冷却系统、过滤系统等的检查和清洗。

(2)加工中心的刀具和工具必须按照规定进行定期更换和修磨,确保切削性能。

(3)加工中心的滑轨和导轨必须定期进行润滑和清洗,防止因积尘和磨损而影响精度。

(4)加工中心的电气系统和操控系统必须定期进行检查和维护,确保设备的稳定运行。

本科毕业论文(设计)题目 c616车床主轴加工工艺设计学院机电工程学院专业机械设计制造及其自动化班级 10机制本03班学号 101101010334学生姓名指导教师完成日期西安思源学院教务处制二〇一年月摘要在机械加工领域中,车床是应用最为广泛,也是最普遍的一种机床。

它在机械加工中应用也非常的频繁。

因此它的加工精度也就尤其的重要,工件能否达到加工精度就取决与机床本身的精度,而机床的加工精度是由它主轴的决定的。

机床主轴把它的旋转扭力及扭力通过主轴前端的夹具传递给工件或者刀具,主要用来支撑传动零件如纯,带轮,传递运动及扭矩等。

要求有很高的强度和回转精度,其结构为空心阶梯轴,外圆表面有花键,电建等功能槽及螺纹。

随着社会的发展人们对机械加工的精度的要求也越来越高。

故,机床主轴的加工工艺及方法,对整个机械加工来说都有着非常重要的作用,本文主要阐述了C616车床主轴的工艺过程,加工余量及其切削用量的计算。

AbstractIn the field of processing machinery, lathe is the most widely used, a machine tool is the most common. It is used in machining is also very frequent. Therefore, its processing precision is particularly important, the workpiece can achieve the machining accuracy depends on the accuracy of machine tools, and the machining accuracy of machine tool spindle is determined by its. Machine tool spindle rotation torque and torque it transferred to the workpiece or tool through the fixture spindle nose, mainly used to support the transmission parts such as pure, belt wheel, transmission of motion and torque. Requires high strength and precision, the structure is a hollow shaft, the outer circle surface spline, electric power construction, function and thread groove. Therefore, the processing technology and method of machine tool spindle, the whole mechanical processing has a very important role, this article mainly explains the process of C616 lathe spindle machining allowance, cutting the amount of calculation and.目录摘要 (1)1绪论 (1)1.1轴类零件的简单介绍 (1)1.2主轴样图 (2)2.1零件图的图样分析 (3)2.毛坯的选择 (4)2.2.毛坯材料的选择 (4)2.3毛坯尺寸的确定 (5)2.4热处理工艺的制定和安排 (5)3.定位基准的确定 (6)3.1粗基准的选择 (6)3.2精基准的选择 (6)3.3基准的转换 (7)4.划分加工阶段 (8)4.1划分加工阶段的理由 (8)4.2划分加工工序的原则 (8)4.2.1工序集中原则 (8)4.2.2工序分散原则 (9)4.2.3轴类零件加工工序执行原则 (9)4.3 ca616车床主要加工面加工工序安排 (10)4.4 ca616车床主轴加工工艺卡片 (11)1绪论机床(英文名称:machine tool)是指制造机器的机器,亦称工作母机或工具机,习惯上简称机床。

加工中心主轴课程设计一、课程目标知识目标:1. 学生能够理解加工中心主轴的基本结构及其功能,掌握主轴的分类和特点。

2. 学生能够掌握加工中心主轴的转速、进给速度与切削用量的关系,并运用相关公式进行计算。

3. 学生能够了解加工中心主轴的常见故障及其原因,并提出相应的解决方法。

技能目标:1. 学生能够独立操作加工中心主轴,完成简单的加工任务。

2. 学生能够运用所学知识,对加工中心主轴的故障进行排查和处理。

3. 学生能够运用加工中心主轴进行实际加工,提高加工质量和效率。

情感态度价值观目标:1. 培养学生对加工中心主轴操作的严谨态度,强调安全生产意识。

2. 增强学生对机械制造行业的热爱,激发他们学习专业技能的兴趣。

3. 培养学生团队合作精神,提高他们解决实际问题的能力。

课程性质:本课程为专业课,旨在帮助学生掌握加工中心主轴的相关知识,提高实际操作能力。

学生特点:学生已具备一定的机械基础知识和加工技能,具有较强的学习兴趣和动手能力。

教学要求:结合课程性质、学生特点,将课程目标分解为具体的学习成果,注重理论与实践相结合,提高学生的实际操作能力。

同时,注重培养学生的安全意识和团队协作能力,为将来的职业生涯打下坚实基础。

二、教学内容1. 加工中心主轴的结构与功能:讲解主轴的组成部分、工作原理及各部分功能,结合教材第3章第2节内容。

2. 主轴的分类及特点:介绍不同类型的主轴及其适用范围,对比分析各种主轴的特点,参考教材第3章第3节。

3. 主轴转速、进给速度与切削用量:讲解三者之间的关系,教授相关计算公式,结合教材第4章第1节。

4. 主轴的故障与维修:分析主轴常见故障的原因,介绍故障排查方法及维修技巧,参照教材第5章第2节。

5. 主轴操作与加工实践:指导学生独立操作加工中心主轴,完成简单的加工任务,巩固所学知识,结合教材第6章。

教学进度安排:1. 第1周:加工中心主轴结构与功能(2课时)2. 第2周:主轴分类及特点(2课时)3. 第3周:主轴转速、进给速度与切削用量(2课时)4. 第4周:主轴故障与维修(2课时)5. 第5周:主轴操作与加工实践(4课时)教学内容科学系统,注重理论与实践相结合,旨在帮助学生全面掌握加工中心主轴的相关知识,提高实际操作能力。

引言装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展高新技术产业和尖端工业(如:信息技术及其产业,生物技术及其产业,航空、航天等国防工业产业)的使能技术和最基本的装备。

制造技术和装备是人类生产活动的最基本的生产资料,而数控技术则是当今先进制造技术和装备最核心的技术。

当今世界各国制造业广泛采用数控技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。

此外世界上各工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。

数控机床技术的发展自1953年美国研制出第一台三坐标方式升降台数控铣床算起,至今已有很多年历史了。

20世纪90年开始,计算机技术及相关的微电子基础工业的高速发展,给数控机床的发展提供了一个良好的平台,使数控机床产业得到了高速的发展。

我国数控技术研究从1958年起步,国产的第一台数控机床是北京第一机床厂生产的三坐标数控铣床。

虽然从时间上看只比国外晚了几年,但由于种种原因,数控机床技术在我国的发展却一直落后于国际水平,到1980年我国的数控机床产量还不到700台。

到90年代,我国的数控机床技术发展才得到了一个较大的提速。

目前,与国外先进水平相比仍存在着较大的差距。

总之,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。

1 绪论1.1 加工中心的发展状况1.1.1 加工中心的国内外发展对于高速加工中心,国外机床在进给驱动上,滚珠丝杠驱动的加工中心快速进给大多在40m/min以上,最高已达到90m/min。

采用直线电机驱动的加工中心已实用化,进给速度可提高到80~100m/min,其应用范围不断扩大。

国外高速加工中心主轴转速一般都在12000~25000r/min,由于某些机床采用磁浮轴承和空气静压轴承,预计转速上限可提高到100000r/min。

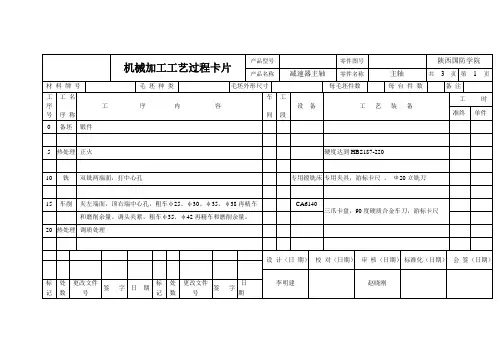

机械加工工艺过程卡片产品型号 零件图号 陕西国防学院 产品名称减速器主轴零件名称主轴共3 页 第 1 页材 料 牌 号毛 坯 种 类毛坯外形尺寸每毛坯件数每 台 件 数备 注工 序 号 工 名 序 称 工 序 内 容 车 间 工 段 设 备 工 艺 装 备工 时准终 单件0 备坯 锻件5 热处理 正火 硬度达到HBS187-22010 铣 双铣两端面,打中心孔 专用镗铣床 专用夹具,游标卡尺 , Ф20立铣刀15 车削 夹左端面,顶右端中心孔,粗车φ25、φ30、φ35、φ38再精车 CA6140三爪卡盘,90度硬质合金车刀,游标卡尺和磨削余量。

调头夹紧,粗车φ35、φ42再精车和磨削余量。

20 热处理 调质处理设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)李明建 赵晓刚标记 处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字日期机械加工工艺过程卡片产品型号零件图号陕西国防学院产品名称减速器主轴零件名称主轴共 3 页第 2 页材料牌号毛坯种类毛坯外形尺寸每毛坯件数每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件25 精车数控精车外轮廓至磨削余量留0.3处,倒角CA6140 三爪卡盘,90度硬质合金外圆车刀,钻头,双顶尖,游标卡尺30 铣铣键槽宽5-0.015-0.065深4mm,长35mm和54mm XD40专用夹具;Ф5直柄键槽铣刀;游标卡尺35 热处理淬火40-45HRC40 磨削磨削外轮廓至正确尺寸45 钳工拉沟槽、去毛刺、倒角拉刀、锉刀设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)李明建赵晓刚标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工艺过程卡片产品型号零件图号陕西国防学院产品名称减速器主轴零件名称主轴共 3 页第 3 页材料牌号毛坯种类毛坯外形尺寸每毛坯件数每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件50 检验55 入库检验尺寸,涂油入库设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)李明建赵晓刚标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号陕西国防学院产品名称减速器主轴零件名称主轴共 4 页第 1 页车间工序号工序名称材料牌号10 20Cr毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件φ45x250 1 1设备名称设备型号设备编号同时加工件数专用镗铣床夹具编号夹具名称切削液长V型块、摆动压板工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 双铣φ35两端面至尺寸236 550 52 0.4 42打中心孔(选用A型顶尖孔)550 52 0.4 /设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)李明建赵晓刚机械加工工序卡片产品型号零件图号陕西国防学院产品名称减速器主轴零件名称主轴共 4 页第 2 页车间工序号工序名称材料牌号15 20Cr毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件 1 1设备名称设备型号设备编号同时加工件数普通车床CA6140夹具编号夹具名称切削液三抓卡盘、活动顶尖工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 夹左端面,顶右端中心孔,粗车φ25、φ30、φ35、φ38CA6140 550 52 0.4 1 22 调头夹紧,顶左端,粗车φ35、φ42再精车和磨削余量CA6140 550 52 0.4 1 2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)李明建赵晓刚机械加工工序卡片产品型号零件图号陕西国防学院产品名称减速器主轴零件名称主轴共页第 3 页车间工序号工序名称材料牌号15 20Cr毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件 1 1设备名称设备型号设备编号同时加工件数加工中心CJK6240夹具编号夹具名称切削液双顶尖工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 精车外轮廓至硬质合金90°外圆车刀1000 52 0.1 0.9 22 磨削余量0.3处,倒角设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)李明建赵晓刚机械加工工序卡片产品型号零件图号陕西国防学院产品名称减速器主轴零件名称主轴共 4 页第 4 页车间工序号工序名称材料牌号30 20Cr毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件 1 1设备名称设备型号设备编号同时加工件数立式万能铣床XD40夹具编号夹具名称切削液两短V型块,压板,定位块工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 铣键槽Ф5直柄键槽铣刀14 16—54 / 2.5-3 2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)李明建赵晓刚。

轴类零件加工及工艺设计轴类零件加工工艺一、轴类零件的功用、结构特点及技术要求轴类零件是机器中经常遇到的典型零件之一。

它主要用来支承传动零部件,传递扭矩和承受载荷。

轴类零件是旋转体零件,其长度大于直径,一般由同心轴的外圆柱面、圆锥面、内孔和螺纹及相应的端面所组成。

根据结构形状的不同,轴类零件可分为光轴、阶梯轴、空心轴和曲轴等。

轴的长径比小于5的称为短轴,大于20的称为细长轴,大多数轴介于两者之间。

轴用轴承支承,与轴承配合的轴段称为轴颈。

轴颈是轴的装配基准,它们的精度和表面质量一般要求较高,其技术要求一般根据轴的主要功用和工作条件制定,通常有以下几项:(一)尺寸精度起支承作用的轴颈为了确定轴的位置,通常对其尺寸精度要求较高(IT5~IT7)。

装配传动件的轴颈尺寸精度一般要求较低(IT6~IT9)。

(二)几何形状精度轴类零件的几何形状精度主要是指轴颈、外锥面、莫氏锥孔等的圆度、圆柱度等,一般应将其公差限制在尺寸公差范围内。

对精度要求较高的内外圆表面,应在图纸上标注其允许偏差。

(三)相互位置精度轴类零件的位置精度要求主要是由轴在机械中的位置和功用决定的。

通常应保证装配传动件的轴颈对支承轴颈的同轴度要求,否则会影响传动件(齿轮等)的传动精度,并产生噪声。

普通精度的轴,其配合轴段对支承轴颈的径向跳动一般为0.01~0.03mm,高精度轴(如主轴)通常为0.001~0.005mm。

(四)表面粗糙度一般与传动件相配合的轴径表面粗糙度为Ra2.5~0.63μm,与轴承相配合的支承轴径的表面粗糙度为Ra0.63~0.16μm。

二、轴类零件的毛坯和材料(一)轴类零件的毛坯轴类零件可根据使用要求、生产类型、设备条件及结构,选用棒料、锻件等毛坯形式。

对于外圆直径相差不大的轴,一般以棒料为主;而对于外圆直径相差大的阶梯轴或重要的轴,常选用锻件,这样既节约材料又减少机械加工的工作量,还可改善机械性能。

根据生产规模的不同,毛坯的锻造方式有自由锻和模锻两种。

CNC数控加工中心操作规程在模具工厂,CNC加工中心主要用于模仁、镶件等模具关键件及铜公等加工。

模仁、镶件的质量,直接决定着模具成型部分的质量。

而铜公加工质量直接约束着EDM加工影响。

对于CNC加工质量的保证,关键在于加工前的准备,就本岗位而言,除要具有丰富的加工经验和模具知识外,在工作中也要注意良好沟通,特别是和制作组、同事的沟通。

CNC数控加工的流程1)阅读图纸、程序单2)将相应程序传输至机床3)检查程序头,切削参数等4)工件上工序加工尺寸、余量的确定5)工件的合理装夹6)工件的精确找正7)工件坐标的精确建立8)合理刀具、切削参数的选取9)刀具的合理装夹10)安全的试切方式11)加工过程的观测12)切削参数的调整13)加工过程中问题与相应人员的及时反馈14)加工结束后工件质量的检测加工前的注意事项1)对于新模,加工图要符合要求,且数据清楚;新模的加工图要有主管的签名,加工图的各栏已填写。

2)工件有品质部的合格标识。

3)接到程序单后,核对工件基准位与图纸基准位是否相一致。

4)看清楚程序单上的每一项要求,确认程式与图纸的要求是否一致,如有问题,必须同编程师及制作组一起解决问题。

5)根据工件的材料及其大小,判断编程师开粗或光刀程序选用刀具之合理性,若发现刀具应用不合理,应立即通知编程师作出相应改动,以便提高加工效率及工件加工精度。

装夹工件的注意事项1)在夹持工件时,要注意码仔的位置及压板上螺帽螺栓的伸出长度适中,另外在锁角仔时螺丝不可顶底。

2)铜公一般为锁板加工,上机前应对照程序单上的开料数确保相符,同时应检查收板螺丝是否收紧。

3)对于一板收多块铜料的情况,应检查方向是否正确,各铜料加工时是否干涉。

4)根据程序单之图形状以及工件尺寸之数据进行收夹工件,必须注意:工件尺寸数据的写法为XxYxZ,同时,若有散件图者,须核对程序单的图形与散件图的图形是否相符,注意哪个方向向出,以及X,Y轴的摆法。

5)装夹工件时必须核对工件尺寸是否符合程序单的尺寸要求,有散件图的须核对程序单的尺寸与散件图的尺寸是否相同。

车床主轴的零件机械加工工艺规程设计车床主轴是车床的核心部件之一,其零件的机械加工工艺设计对于提高主轴的加工质量和降低成本具有重要意义。

下面将介绍车床主轴的零件机械加工工艺规程设计,包括加工工艺路线、加工工艺参数和加工工艺控制要点等内容。

一、加工工艺路线设计1.材料准备:选择合适的材料,并根据主轴的材质和技术要求进行切割、热处理和机械清洗等预处理工序。

2.粗加工:使用车床进行转削加工,根据零件的形状和尺寸要求进行车削、倒角和孔加工等工序。

3.精加工:使用磨床进行研磨加工,通过多道工序进行外圆和孔的精度修磨,确保主轴的尺寸、圆度和表面质量要求。

4.总调整:对主轴进行总调整,包括加工余量和公差的控制,以及主轴的组装和静平衡调整等工序。

5.完工检验:对主轴的尺寸、形状和表面质量进行检验,确保主轴的质量满足设计要求。

6.表面处理:对主轴的表面进行镀铬、镀硬铬等处理,提高主轴的耐磨性和防腐性。

二、加工工艺参数设计1.转速和进给:根据主轴的材质和尺寸,合理选择车削和研磨的转速和进给速度,保证加工效率和质量。

2.切削刃具:选择合适的切削刃具,包括硬质合金刀具和金刚石磨具等,以满足主轴的形状和表面质量要求。

3.冷却液:选择合适的冷却液,提高切削润滑和散热效果,防止主轴加工过程中的热变形和表面质量损伤。

4.砂轮选择:根据主轴的材料和形状要求,选择合适的砂轮粒度和硬度,以提高加工效率和表面质量。

三、加工工艺控制要点1.工件夹紧:对于主轴的工艺控制来说,工件的夹紧是非常关键的一环。

应确保工件与机床夹具之间的接触牢固,避免在加工过程中产生切削振动和变形。

2.加工余量控制:在车削和研磨过程中,要合理控制加工余量,以便在后续研磨加工中保证主轴的精度和表面质量。

3.加工过程监测:通过对加工过程的监测,及时发现加工质量问题和加工装置异常,以便调整加工参数和工艺控制措施,确保主轴的加工质量满足要求。

4.表面质量保护:在加工过程中,要采取合适的措施保护主轴的表面质量,如添加合适的冷却液和使用保护装置,以防止主轴表面被刮伤或污染。

毕业设计(论文)课题主轴的加工工艺及数控程序设计系部:机电工程系专业:机电一体化摘要在机械领域中,车床是应用最广泛为、最为频繁的一种机床,它的应用非常的普遍。

所以它的加工精度就极其的重要,工件能否达到加工要求就取决于车车床本身的精度,而决定车床加工质量的就是它的主轴。

车床主轴是把旋转运动及扭矩通过主轴端部的夹具传递给工件和刀具,要求有很高的强度及回转精度,其结构为空心阶梯轴,外圆表面有花键、电键等功能槽及螺纹。

故,生产主轴的工艺以及加工方法,对整个机械加工来说都有着非常重要的作用,机械制造业是一个国家技术进步和社会发展的支柱产业之一,无论是传统产业,还是新兴产业,都离不开各式各样的机械装备。

而加快产品上市的时间,提高质量,降低成本,加强服务是制造业追求的永恒主题。

此篇论文主要内容是对主轴加工工艺路线进行的研究、设计,其中包括了各道工序的加工方法,机床、刀具、夹具、辅具、量具的选择,准面的选取,定位和夹紧方案的拟定。

本文详细阐述了主轴的工艺过程、加工程序的设计、加工余量、切削用量以及生产中所涉及的重要夹具关键词车床;主轴;主轴工艺;夹具;装配图;工艺;数控加工Abstract In the machine realm, the lather is an application most extensively is,the most multifarious tool machine, especially the lathers, its application is very widespread.So it processes accuracy for the very importance, the work piece the accuracy that can attain to process to request and then be decided by the car lather, but decide the0 lathers processing quality is its principal axis.The lather principal axis is revolve sport and twist to carry a department through a principal axis of the tongs deliver to have for the work piece and the knife, requesting very high strength and turning round accuracy, its structure is a hollow stairs stalk, outside circle the surface contain the function slots, such as HUA JIAN4 and the electricity key...etc. and thread.Past, produce the craft of the principal axises and process a method, process to the whole machine to say that all have a count for much function,Machinery manufacturing is one of the pillar industries which a national technological progress and social development need, both traditional industries and burgeoning industries can not be separated from sundry mechanical equipment. And speed up product listed time and improve quality, reduce costs, enhance services for the manufacturing industry is the eternal theme. This thesis is the main content of theMain axle of engine lath case machining line for the research, design, Including the Road processes processing methods, machine tools, cutlery, fixtures, a Catholic, measuring instrument choice, datum selection, positioning,this text elaborates the craft processes of the0 principal axises,process amount of remaining and slices to pare dosage and produces in detail medium the important tongs involve。

摘要本设计是主轴承盖零件的加工工艺规程及一些工序的专用夹具设计。

主轴承盖零件的主要加工表面是平面及孔。

一般来说,保证平面的加工精度要比保证孔的加工精度容易。

因此,本设计遵循先面后孔的原则。

并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔的加工精度。

基准的选择以主轴承盖外圆面作为粗基准。

先将底面加工出来,然后作为定位基准,在以底面作为精基准加工孔。

整个加工过程选用数控机床。

在夹具方面选用专用夹具。

考虑到零件的结构尺寸简单,夹紧方式多采用手动夹紧,夹紧简单,机构设计简单,且能满足设计要求。

关键词加工工艺,夹具,定位,夹紧ABSTRACTThis paper is to design the main bearing cap lever spare parts and some specialized tongs in the process. main bearing cap lever spare part primarily processes the surface and bores. Generally speaking, to guarantee the accuracy of the flat surface process is easier than that of the bore. Therefore, this design follows the principle that surface first and then the bore, and definitely divides the process of flat surface and bore into coarse processes and precise processes to guarantee the bore processes. The basic choice is to consider outside circle as rough basis and to consider 25 bore and its next surface as precise basis. The bottom is first processed out to be fixed position basis, and process the bore using the bottom as the precise basis. The whole processes choose the machine bed. In the aspects of tongs choosing, specialized tongs are used. In consideration of the simple construction size of the spare parts, clipping by hands is adopted. It is simple, and the organization design is simple, and can satisfy the design request.Key Words craft proces , tongs, fixed position, tight clip前言主轴承盖是单缸柴油机( 如S195) 支承曲轴的重要零件, 此零件加工精度高低, 直接影响柴油机的性能, 而且前使用的单缸柴油机的大多是农业机械, 且生产此产品的厂家大多是县级的专业中型企业, 其资金受到一定的制约, 因此对提高零件加工精度, 工艺方案显得尤为重要。

加工中心操作规程引言概述:加工中心是一种高效、高精度的数控机床,广泛应用于各个制造行业。

为了确保加工中心的安全运行和提高加工效率,制定一套科学的操作规程是非常必要的。

本文将从五个方面详细阐述加工中心的操作规程。

一、设备准备1.1 清洁设备:在操作之前,应仔细清洁加工中心的各个部位,包括工作台、刀库、刀柄等,以确保加工过程中不会受到污染。

1.2 检查刀具:检查加工中心的刀具是否完好无损,如有磨损或损坏应及时更换,以免影响加工质量。

1.3 准备工装夹具:根据加工工艺要求,准备好适当的工装夹具,并确保其安装正确,以保证加工过程中工件的稳定性和精度。

二、操作流程2.1 启动加工中心:按照设备操作手册的要求,正确启动加工中心,并进行各项自检,确保设备处于正常工作状态。

2.2 程序加载:根据工艺要求,将加工程序加载到加工中心的控制系统中,并进行程序的校验和修正。

2.3 工件装夹:根据工艺要求,将待加工工件正确装夹在工装夹具上,并进行必要的调整,以确保工件的位置和姿态的准确性。

三、操作要点3.1 刀具选择:根据加工工艺和工件材料的特点,选择合适的刀具,并根据刀具的使用寿命进行合理的刀具切换和更换。

3.2 加工参数设定:根据工艺要求,设定合适的进给速度、主轴转速、切削深度等加工参数,以保证加工质量和工艺效率。

3.3 加工过程监控:在加工过程中,及时观察工件的加工情况,如发现异常情况,应及时停机检查,并进行必要的调整和修正。

四、安全措施4.1 个人防护:在操作加工中心时,必须佩戴安全帽、护目镜和耳塞等个人防护装备,确保人身安全。

4.2 设备保护:在操作过程中,应注意避免碰撞、挤压等情况发生,保护加工中心的设备完好。

4.3 废料处理:加工过程中产生的废料应及时清理,并进行妥善的处理,以保持工作环境的整洁和安全。

五、设备维护5.1 定期保养:按照设备操作手册的要求,进行定期的设备保养,包括润滑、清洁、紧固等工作,以延长设备的使用寿命。

手工加工中心的操作规程《手工加工中心操作规程》一、目的手工加工中心是一个重要的生产环节,为了保证生产过程的顺利进行,提高产品的质量和产量,制定本操作规程。

二、操作人员1. 手工加工中心的操作人员应经过专业培训,具有一定的手工加工技能。

2. 操作人员应严格遵守操作规程,严禁擅自改动加工程序。

三、操作流程1. 上岗前,操作人员应仔细阅读加工图纸,了解加工要求。

2. 操作人员应检查手工加工中心的工作状态是否正常,确认所有设备和工具齐全。

3. 操作人员应在操作区内佩戴好安全防护用具,确保自身安全。

4. 开机前,操作人员应按照设备操作规程进行检查和调试,确认设备正常运转。

5. 操作人员在加工过程中应严格执行操作程序,按照加工图纸的要求进行加工操作。

6. 加工完成后,操作人员应将设备和工具归位,清理操作区域。

四、设备维护1. 手工加工中心应定期进行设备维护保养工作,确保设备的良好工作状态。

2. 操作人员应及时向维护人员反馈设备故障和异常情况,及时进行维修处理。

五、安全管理1. 操作人员应严格遵守安全管理规定,确保加工操作的安全。

2. 操作人员应定期进行安全培训,增强安全意识和应急处理能力。

六、附则1. 操作人员在操作过程中应保持工作台整洁,确保操作区域的清洁和整洁。

2. 严禁操作人员擅自私用加工设备和工具,保护设备的完好性。

七、处理1. 对于违反操作规程的操作人员,应依据公司相关规定进行处理。

2. 对于设备故障和安全事故,应及时进行调查和处理。

本规程自发布之日起生效,如有更新,需及时通知操作人员。

本科生毕业论文(设计)加工中心主轴设计及其加工工艺学院____电气(机电)工程学院专业机械设计制造及其自动化班级五班学号 **********学生姓名薛哲联系方式156****5434指导教师岑辉职称:讲师2015年 05月独创性声明本人郑重声明:所呈交的毕业论文(设计)是本人在指导老师指导下取得的研究成果。

除了文中特别加以注释和致谢的地方外,论文(设计)中不包含其他人已经发表的研究成果。

与本研究成果相关的所有人所做出的任何贡献均已在论文(设计)中作了明确的说明并表示了谢意。

签名:__________________________年______月_____日授权声明本人完全了解许昌学院有关保留、使用本科生毕业论文(设计)的规定,即:有权保留并向国家有关部门或机构送交毕业论文(设计)的复印件和磁盘,允许毕业论文(设计)被查阅和借阅。

本人授权许昌学院可以将毕业论文(设计)的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存、汇编论文(设计)。

本人论文(设计)中有原创性数据需要保密的部分为(如没有,请填写“无”):学生签名:年月日指导教师签名:年月日加工中心主轴设计及其加工工艺规程摘要加工中心安装有刀库,而且能够自动换装刀具,工件在装夹后可以完成多个工序的加工特殊机床,它主要由主轴组件、回转工作台、移动工作台、刀库及自动换刀装置以及其它机械功能部件组成。

其中的主轴组件是加工中心重要的组成部分,其运动的性能直接会影响机械加工精度与表面粗糙度。

主轴组件由主轴、主轴轴承、装在主轴上的传动部件和密封件构成。

加工中心加工时,主轴直接带动工件或刀具作表面成型运动,它的精度、刚度和热变形对加工质量有着很大的影响。

本设计是以同步带传动为传动方式而设计的皮带式加工中心主轴及其中心轴的加工工艺。

关键词:加工中心;主轴;皮带式主轴Machining center spindle design andprocessing proceduresABSTRACTProcessing center has a knife chamber, where the knives can be changed automatically. the workpiece can be done after a fixture multiple step processing of special tools, which is mainly composed of spindle assembly, rotary table, move the table, magazine and automatic tool changer and other mechanical functions components. Wherein the spindle assembly is an important part of the machining center, the performance of its movement will directly affect the machining accuracy and surface roughness. Spindle assembly by the spindle, spindle bearings, mounted on a spindle transmission components and seals constitute. When the machining center, the spindle direct drive workpiece or tool for surface forming movement, its accuracy, stiffness and thermal deformation on processing quality has a great impact. The design is based on process timing belt drive mode is designed to belt-type machining centers and the central axis of the spindle.Keywords: machining centers; spindle; belt spindle目录前言 (1)1.加工中心的背景 (1)1.1加工中心概述 (1)1.2加工中心的发展状况 (1)2.皮带式主轴 (2)2.1主轴部件 (2)2.2主轴自动换刀夹紧机构 (3)3.主轴设计 (4)3.1主轴设计要求 (4)3.2加工中心主轴传动的方式 (5)3.3材料选择 (5)3.4主轴中心轴锥孔的选择 (5)3.5皮带式主轴结构 (5)3.5.1主轴轴径 (5)3.5.2主轴内孔直径d (6)3.5.3主轴前端悬伸量 (7)3.5.4主轴支承跨距l (7) (10)3.6主轴结构图3.7主轴校核 (12)3.7.1主轴受力分析 (12)3.7.2主轴的校核 (14)3.7.3主轴的刚度校核 (15)4.主轴相关零件及三维建模 (17)4.1碟形弹簧 (17)4.2皮带轮 (17)4.3密封装置 (18)4.4其它装置 (19)5.加工工艺部分 (21)5.1零件的工艺分析 (21)5.2工艺规程介绍 (21)5.3加工的工艺过程 (22)5.4选择毛坏 (23)5.4.1毛坯的材料 (23)5.4.2毛坯的参数 (23)5.5工序设计 (24)5.6特殊工序的加工要求 (26)6.小结 (26)参考文献 (28)致谢 (29)加工中心主轴设计及其加工工艺规程前言工业现代化的设备和设施是以高端机床为基础制造出来的,加工中心的质量、性能、拥有量被称为当今权衡一个国家工业化水平的重要标志。

积极地提高和改变传统制造业的制造水平,拥有巨大的产业优势成为发达国家争先做的事情。

1.加工中心的背景1.1加工中心概述加工中心是机械设备与数控系统结合起来共同构成的自动化机床。

它具有高效率加工复杂形状工件的能力,是高度机电一体化的结晶。

在工件装夹完成后,数控系统按照程序的设定控制机床,使机床可以连续完成钻、镗、铣、铰、攻丝等一系列加工工序,而且在加工过程机床对不同工序可以自动更换刀具、自动对刀、自动改变主轴的转速等,这样在加工形状比较复杂,精度要求较高,品种更换频繁的零件时,可以缩减装夹工件、调整机床等辅助工序时间,使得加工中心在生产中拥有非常好的经济效益。

1.1立式加工中心整体结构图1.2加工中心的发展状况21世纪,随着我国综合经济实力的快速提升,加工中心市场进入了快速发展期。

汽车及其零部件、航空航天、模具等各行业对加工中心需求的大幅度上升,国产加工中心择优选择国内外数控系统、功能部件等配套件,加快产业化生产步伐,质量、可靠性大幅度提高,具有性价比优势,逐步得到了国内用户的肯定和认可[1]。

1.3课题研究的背景我国的机床制造企业自主研发和生产的高档加工中心已经与世界上最先进水平相接近, 其中最突出的是企业是沈阳机床集团。

伴随着国产加工中心制造水平的提高,在接下来的五至十年,我国生产的加工中心将会迈上一个新的台阶,走向世界。

我国尚处于工业发展阶段,传统的机械式主轴仍发挥着无法替代的作用,让加工中心更简洁,更加容易制造,使它能使我国的中小企业都能使用先进的生产工具,让我国的制造业变得更加强大。

是以,本设计将简化机械主轴结构,简化其加工工艺,采取以两向心推力球轴承为支承方式的皮带式加工中心主轴。

2.皮带式主轴2.1主轴部件主轴主要由主轴、轴承、密封装置、传动部件、主轴外壳和刀具自动夹紧机构等几部分构成。

图2.12.2主轴自动换刀夹紧机构图2.2主轴刀具夹紧图1.拉钉2.拉杆3.带轮4.碟形弹簧5.锁紧螺母6.调整垫7.螺旋弹簧8.活塞9(10).行程开关11.带轮12.端盖13.调整螺钉如图2.2所示是主轴内部具备拉杆的自动夹紧机构,由拉杆2、头部的4个钢球、碟形弹簧4、活塞杆8和螺旋弹簧7共同构成。

夹紧时活塞8的上端没有油压,螺旋弹簧7使活塞8向上挪动,碟形弹簧4使拉杆2向上挪动,钢球进入到刀杆尾部拉钉1的环形槽内,刀杆就被拉紧。

松刀时,液压使活塞8向下推动拉杆2向下挪动。

钢球运动到主轴内部的环形槽内,刀杆被松开。

当机械手把刀杆从主轴中拔出来后,机床通过活塞和拉杆的中间孔向主轴锥孔吹压缩空气,把锥孔内的铁屑吹净。

行程开关9和10用来控制刀杆的位置,行程开关9和10用来节制刀杆的位置,释放夹紧和松刀的信号。

3.主轴设计3.1主轴设计要求加工中心的设计是围绕着精度问题出发的,也就是在设定的工作载荷和相应的转速下,刀具能够稳定地绕主轴轴心旋转,而且能长久地保证应有加工的精度。

是以主轴的计划应符合如下要求:1.旋转精度:指装配后,在无载荷、低转速的情况下,工件或刀具安装在主轴上的径向和轴向跳动符合要求,以保证被加工零件的几何精度和表面粗糙度。

2.刚度:指主轴在受到外载荷的情况下,主轴仍具有保持正常工作精度的能力。

刚度不足不仅会影响工件的传动质量,还会使工作平稳性差,从而引起振动。

3.抗振性指主轴受到交变切削载荷时,能够均衡地运转而不发生振动的能力。

工件的加工表面质量、机床工作时的噪声、刀具的耐用度以及轴承的使用寿命都与抗振性有很大的关联。

4.温升和热变形机床正常工作时,相对运动处的磨擦把消耗的能量转化为热,促使温升,使主轴在外形和位置上发生形变。

温升造成润滑油的粘度降低,使润滑脂融化流失,影响轴承的机械性能;温升产生的热变形使主轴伸长,轴承间隙改变。

5.耐磨性零件拥有原始精度的能力。

影响耐磨性的关键方面是材料热处理、轴承的类型和润滑方式。

由于在本设计中主轴的转速较低,对旋转精度、抗振性、温升变量要求较小,,着重考虑加工中心主轴的刚性。

结构尺寸和形状、主轴前端的悬伸量和轴承支承的跨距都是影响主轴刚性的重要因素。

3.2加工中心主轴传动的方式齿轮传动和同步带传动是加工中心主轴传动的两种主要方式。

1)齿轮传动是机械传动中重要的传动方式之一,应用最为普遍,类型较多,应用性广,它传递的功率可达近千万瓦,圆周速度可达200m/s,效率可到99%。

2)同步带传动是啮合传动的结构最简单,制造经济,重量轻,弹性缓冲能力强,且不需要润滑的传动,它的线速度最高可达100m/s,传动功率可达300KW,传动比最高可到20,传动效率接近98%。

本设计选择同步带传动。

3.3材料选择根据设计主轴的要求,由《材料与热处理》书中查阅得知此主轴设计须使用经过渗氮和感应加热淬火的45Cr。

3.4主轴中心轴锥孔的选择加工中心的主轴锥孔一般分为两大类,即锥度为7:24的通用系统和1:10的HSK真空系统,其中7:24锥度的通用刀柄NT型刀柄是德国标准为DIN 2080的NT型刀柄,它是在传统机床上使用拉杆把刀柄拉紧的,国内将这种刀柄称为ST。