加工中心主轴装配工艺-----双东教程.

- 格式:ppt

- 大小:19.69 MB

- 文档页数:27

By 张宴辉Y3700-110 H406-020 H4594 Y0230-055斜角滾珠軸承隔環感應環鎖緊螺帽Y3700-11012000轉陶瓷Y3011-11110000轉3. H457-110 H457-210主軸軸承襯套4. H4592 H4606軸承蓋軸承襯套外環5.將主軸(H457-110)固定於工作桌上並將主軸擦拭乾淨,塗上微薄牛油6.將下隔環(H4063)裝上主軸①注意隔環平行度是否在2μ以內②隔環與主軸的貼平面是否貼合③隔環內孔不可干涉主軸7.①再裝入上隔環(H4064),且需加微薄牛油②隔環平行度須在2μ內8.①軸承依標準加入適當牛油②軸承裝入前須加熱至比室溫高20度C,使軸承內徑漲大便於裝入③用軸承加熱器加熱需退磁,因電熱過程會產生磁性效應,故需退磁④軸承採用// \\DBB設計組裝,故第一個軸承內較寬的朝下⑤軸承外環有箭頭為V朝下裝入需到底,再用模具壓一下9.再裝入第二個軸承,且”箭頭”須對齊10. 再裝入內隔環(H4145)①內、外隔環平行度需在2μ內②內、外隔環高度需為等高(陶瓷軸承、內環高3μ)③內隔環裝入時需塗抹微薄之牛油11.再裝入外隔環(H4146),隔環需加牛油12.再裝入軸承,且第三個箭頭朝上,與第一、二個相反方向13.裝入第四個軸承,箭頭與第三個相同14.再裝入隔環(H4068)①平行度在2μ以內②隔環需加微薄牛油15.再將螺帽(Y0230-065)鎖上16.依規定磅數鎖上螺帽①用扭力板手鎖2000kgf/cm②鬆開後再鎖1600kgf/cm17.螺帽鎖緊之後:①用千分錶校正外隔環是否位於主軸中心點②校正在10μ以內18.量軸承平面是否在2μ內19.①量錶吸於軸承上,校正主軸自由端位置是否在5μ以內②若偏離公差,則需用螺帽上的防鬆螺絲來校正20.裝入軸承(Y3011-111)V字朝下21.裝入第二個軸承V字朝上22.將軸承襯套(H457-210)裝入①襯套裝入前須先擦拭乾淨②襯套內壁塗抹微薄牛油③襯套加熱比室溫高20度C23.裝入隔環(H406-020)24.裝入感應環(H4594)25.將鎖緊螺帽(Y0230-055)裝上26.①用扭力板手鎖1000kgf/cm②鬆開後再鎖800kgf/cm27.①將主軸拆下平放②鎖上軸承蓋(H4592)先鎖緊、後放鬆③用厚薄規量測間隙量④標準干涉在1~3條28.用塞頭塞住油孔29.裝入襯套外環(H4606)30.鎖上軸承蓋31.用量錶量測主軸上端之偏擺,需在2μ內,從螺帽的鎖緊螺絲調整32.鎖上感應螺絲(H4288)33① H4593 拉桿② 鋼珠×4 Y0900-018迫緊③ H460-010定位柱④ H460-110 壓盤⑤ H4605×3隔環⑥ Y0775-342×90蝶形彈簧⑦ H4595導柱⑧ H4596定位柱1 2345 6 7834.組裝拉桿①將隔環(H4605)依所需厚度研磨②將碟型彈簧塗抹牛油③依序放入隔環及碟形彈簧(3片一組)④將拉桿完全鎖緊到底⑤裝上迫緊(Y0900-018)⑥裝上4顆鋼珠5/16”⑦檢查拉桿上的防鬆螺絲是否鎖緊35.將拉桿裝上主軸:裝上前需將碟形彈簧外端再塗上牛油,防止打刀時摩擦產生異音36.將定位柱(H460-010)裝上,導柱(H4595)鎖緊,檢查防鬆螺絲是否鎖上37.將壓盤(H460-110)鎖上38.量測主軸偏擺是否在公差內,鎖上固定鍵(H4391)×2,主軸完成後須整支作防銹處理,螺絲鎖緊後畫上記號,確保螺絲鎖緊,螺絲需塗抹防鬆劑。

加工中心主轴装配过程首先,在进行主轴装配之前,需要准备好主轴所需的各种零部件。

这些零部件包括主轴轴承、主轴套、主轴管、主轴法兰、主轴鱼雷座等。

这些零部件通常是通过零部件供应商采购,并按照装配顺序进行分类和存放,以便后续装配使用。

接下来,开始主轴装配的第一步是检查主轴零部件的质量。

通过检查零部件的外观和尺寸,以确保零部件的质量达到要求。

如果发现有损坏或不合格的零部件,需要将其进行更换或修复。

然后,开始进行主轴的装配。

首先,将主轴轴承和主轴套进行配对,并用合适的工具将轴承安装到主轴套上。

在此过程中,需要确保轴承和轴套之间的配对与工艺要求一致,并采取适当的措施,如加热或冷却等,以确保装配过程顺利进行。

装配好主轴轴承后,将主轴套与主轴管进行组合。

这一过程需要精确的对位和配合,以确保主轴能够顺利旋转,并保持良好的精度。

在组合过程中,需要使用合适的工具和测量设备,如千分尺、划线尺等,对轴承和轴套进行精确的测量和调节。

组合好主轴套和主轴管后,接下来需要将主轴法兰和主轴鱼雷座进行安装。

这一过程主要是将法兰和鱼雷座与主轴套和主轴管进行固定,使其构成一个整体。

在安装过程中,需要采取适当的扭矩和紧固力度,以确保固定牢固,不出现松动或脱落。

完成主轴的基本装配后,需要进行主轴的环境测试和功能测试。

环境测试主要是将主轴放置在规定的环境中,如高温、低温、高湿度、低湿度等条件下进行测试,以检查主轴在不同环境下的性能和可靠性。

功能测试主要是通过连接电源和控制系统,对主轴进行转动和负载测试,以检查主轴的运转和负载能力是否满足要求。

最后,将主轴进行清洁和润滑。

清洁主轴是为了保持其表面的干净和光滑,以防止灰尘、污垢等对主轴的影响。

润滑主轴是为了降低主轴的摩擦和磨损,以延长主轴的使用寿命。

在清洁和润滑过程中,需要使用适当的清洁剂和润滑剂,并采取适当的方法和工具进行处理。

综上所述,主轴装配过程需要经历准备零部件、检查质量、组装轴承、安装套管、组合法兰和鱼雷座、环境测试、功能测试、清洁和润滑等多个步骤。

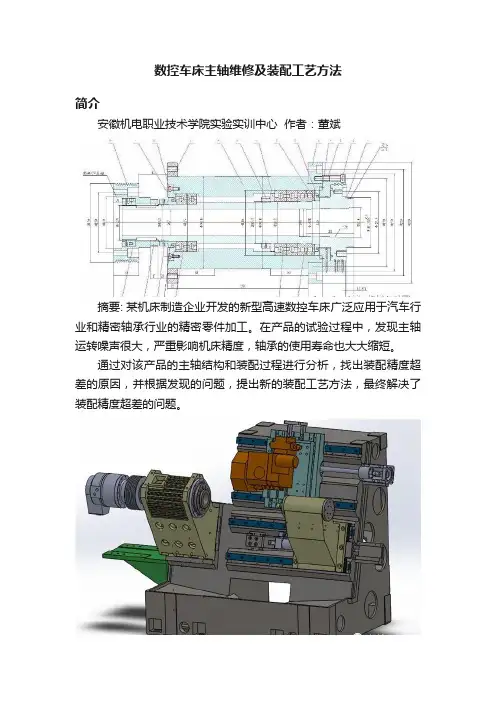

数控车床主轴维修及装配工艺方法简介安徽机电职业技术学院实验实训中心作者:董斌摘要: 某机床制造企业开发的新型高速数控车床广泛应用于汽车行业和精密轴承行业的精密零件加工。

在产品的试验过程中,发现主轴运转噪声很大,严重影响机床精度,轴承的使用寿命也大大缩短。

通过对该产品的主轴结构和装配过程进行分析,找出装配精度超差的原因,并根据发现的问题,提出新的装配工艺方法,最终解决了装配精度超差的问题。

关键词: 数控车床; 高速主轴; 定向装配高速数控车床凭借精度高、高速运动平稳、所加工零件精度高,在市场占有率较高,是汽车行业和精密轴承行业加工精密零件的关键设备之一。

其中主轴部件的装配精度将直接影响机床的工作精度,从而影响零件的加工质量。

一般要求主轴的径向跳动和端面跳动都严格控制在 0. 005 mm 范围内,只有合理的装配工艺方法才能保证机床的精度要求。

1、主轴结构分析图 1 所示为该机床主轴部件装配图。

图 1 主轴部件装配图主轴采用两点支撑,主轴前端采用双列圆柱滚子轴承和双列圆柱滚子轴承组合支撑,通过锁定螺母调整轴承间隙。

主轴后端采用双列圆柱滚子轴承支撑,通过两个锁定螺母调整游隙。

主轴端部短锥用于工装夹具的定位,并通过端面键传递扭矩。

主轴传动通过多楔带轮经花键法兰盘传递到主轴,以消除带轮对主轴的径向张紧力,提高主轴刚度。

2、装配中的主要问题分析由于在实验装配阶段没有找到一种有效的主轴部件装配方法,完全凭以前装配机床的经验和感觉进行装配,导致装配出来的主轴精度达不到设计要求,主轴运转噪声很大,严重影响机床精度,轴承的使用寿命也大大缩短。

通过对主轴装配工艺的分析,发现两个主要问题:(1) 主轴轴承间隙的调整全凭经验,没有进行必要的测量,造成装配结果不可控。

(2) 主轴装配过程中没有考虑主轴及轴承制造精度的误差。

3、主要解决措施主轴结构图如图2 所示。

由于主轴轴承采用的是双列短圆柱滚子轴承,该轴承内圈的内孔带有锥度,它与主轴上的锥面相结合,其调整的最理想状况为内圈随着被涨大,把轴承外圈涨紧在短圆柱上,使它刚刚不因本身重力而下来,但又能灵活地转动为止。

加工中心主轴装配过程Revised on July 13, 2021 at 16:25 pmBy 张宴辉Y3700-110 H406-020 H4594 Y0230-055斜角滚珠轴承隔环感应环锁紧螺帽Y3700-11012000转陶瓷Y3011-11110000转3. H457-110 H457-210主轴轴承衬套4. H4592 H4606轴承盖轴承衬套外环5.将主轴H457-110固定於工作桌上并将主轴擦拭乾净;涂上微薄牛油6.将下隔环H4063装上主轴①注意隔环平行度是否在2μ以内②隔环与主轴的贴平面是否贴合③隔环内孔不可干涉主轴7.①再装入上隔环H4064;且需加微薄牛油②隔环平行度须在2μ内8.①轴承依标准加入适当牛油②轴承装入前须加热至比室温高20度C;使轴承内径涨大便於装入③用轴承加热器加热需退磁;因电热过程会产生磁性效应;故需退磁④轴承采用// \\DBB设计组装;故第一个轴承内较宽的朝下⑤轴承外环有箭头为V朝下装入需到底;再用模具压一下9.再装入第二个轴承;且”箭头”须对齐10. 再装入内隔环H4145①内、外隔环平行度需在2μ内②内、外隔环高度需为等高陶瓷轴承、内环高3μ③内隔环装入时需涂抹微薄之牛油11.再装入外隔环H4146;隔环需加牛油12.再装入轴承;且第三个箭头朝上;与第一、二个相反方向13.装入第四个轴承;箭头与第三个相同14.再装入隔环H4068①平行度在2μ以内②隔环需加微薄牛油15.再将螺帽Y0230-065锁上16.依规定磅数锁上螺帽①用扭力板手锁2000kgf/cm②松开後再锁1600kgf/cm17.螺帽锁紧之後:①用千分表校正外隔环是否位於主轴中心点②校正在10μ以内18.量轴承平面是否在2μ内19.①量表吸於轴承上;校正主轴自由端位置是否在5μ以内②若偏离公差;则需用螺帽上的防松螺丝来校正20.装入轴承Y3011-111V字朝下21.装入第二个轴承V字朝上22.将轴承衬套H457-210装入①衬套装入前须先擦拭乾净②衬套内壁涂抹微薄牛油③衬套加热比室温高20度C23.装入隔环H406-02024.装入感应环H459425.将锁紧螺帽Y0230-055装上26.①用扭力板手锁1000kgf/cm②松开後再锁800kgf/cm27.①将主轴拆下平放②锁上轴承盖H4592先锁紧、後放松③用厚薄规量测间隙量④标准干涉在1~3条28.用塞头塞住油孔29.装入衬套外环H460630.锁上轴承盖31.用量表量测主轴上端之偏摆;需在2μ内;从螺帽的锁紧螺丝调整32.锁上感应螺丝H428833① H4593 拉杆② 钢珠×4 Y0900-018迫紧③ H460-010定位柱④ H460-110 压盘⑤ H4605×3隔环⑥ Y0775-342×90蝶形弹簧⑦ H4595导柱⑧ H4596定位柱34.组装拉杆1 2345 6 78①将隔环H4605依所需厚度研磨②将碟型弹簧涂抹牛油③依序放入隔环及碟形弹簧3片一组④将拉杆完全锁紧到底⑤装上迫紧Y0900-018⑥装上4颗钢珠5/16”⑦检查拉杆上的防松螺丝是否锁紧35.将拉杆装上主轴:装上前需将碟形弹簧外端再涂上牛油;防止打刀时摩擦产生异音36.将定位柱H460-010装上;导柱H4595锁紧;检查防松螺丝是否锁上37.将压盘H460-110锁上38.量测主轴偏摆是否在公差内;锁上固定键H4391×2;主轴完成後须整支作防锈处理;螺丝锁紧後画上记号;确保螺丝锁紧;螺丝需涂抹防松剂。

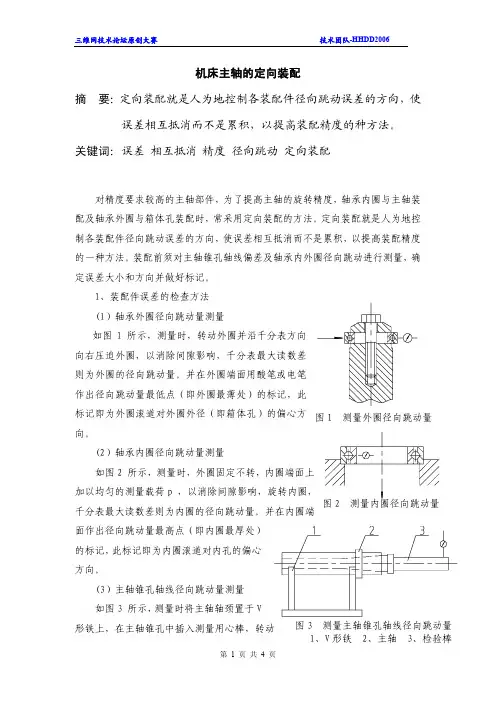

机床主轴的定向装配摘 要:定向装配就是人为地控制各装配件径向跳动误差的方向,使误差相互抵消而不是累积,以提高装配精度的种方法。

关键词:误差 相互抵消 精度 径向跳动 定向装配对精度要求较高的主轴部件,为了提高主轴的旋转精度,轴承内圈与主轴装配及轴承外圈与箱体孔装配时,常采用定向装配的方法。

定向装配就是人为地控制各装配件径向跳动误差的方向,使误差相互抵消而不是累积,以提高装配精度的一种方法。

装配前须对主轴锥孔轴线偏差及轴承内外圈径向跳动进行测量,确定误差大小和方向并做好标记。

1、装配件误差的检查方法(l)轴承外圈径向跳动量测量如图1 所示,测量时,转动外圈并沿千分表方向向右压迫外圈,以消除间隙影响,千分表最大读数差则为外圈的径向跳动量。

并在外圈端面用酸笔或电笔作出径向跳动量最低点(即外圈最薄处)的标记,此标记即为外圈滚道对外圈外径(即箱体孔)的偏心方向。

图1 测量外圈径向跳动量(2)轴承内圈径向跳动量测量如图2 所示,测量时,外圈固定不转,内圈端面上加以均匀的测量载荷p ,以消除间隙影响,旋转内圈,千分表最大读数差则为内圈的径向跳动量。

并在内圈端面作出径向跳动量最高点(即内圈最厚处)的标记,此标记即为内圈滚道对内孔的偏心方向。

(3)主轴锥孔轴线径向跳动量测量如图3 所示,测量时将主轴轴颈置于V形铁上,在主轴锥孔中插入测量用心棒,转动1、V 形铁2、主轴3、检验棒主轴,千分表最大读数差即为锥孔轴线在其检验处的径向跳动量。

并在主轴端面外圆处作出径向跳动量最高点的标记。

此标记即为主轴锥孔轴线对主轴几何轴线的偏心方向。

(4)箱体孔同轴度误差测量箱体孔同轴度误差测量方法较多,有回转打表法、等高打表法、瞄靶法等,可根据具体情况和条件选择合适的测量方法。

2、定向装配方法① 方法I用上述方法测出前、后轴承内圈的径向跳动量1δ、2δ几和主轴锥孔轴线径向跳动量后,如按不同的方向装配,则主轴在绕旋转中心转动时,其锥孔中心线在其检验处(离主轴端面的距离为l)的径向跳动量占却不一样。

机床主轴轴承的选用主轴作为机床的关键部件,其性能会直接影响到机床的旋转精度、转速、刚性、温升及噪声等参数,进而影响工件的加工质量。

为了保持优秀的机床加工能力,必须配用高性能的轴承。

当机床主轴受损需要更换时,应当先拆下原有主轴,再将新主轴组装好后,打完动平衡,再重新安装到机床上,才可以使用机床。

这里应当注意,新主轴的零部件可以使用原主轴上尚好的零部件,比如完好的轴承等,但是组装完后,应该做动平衡试验,然后才可以用,如果动平衡不好的话,那么噪声相当大,而且轴承等零部件易损坏。

首先是拆卸损坏主轴。

先拿去顶部气缸,再拧下叠簧压块,注意叠簧压块里面有紧固用的顶丝,应先松掉顶丝再松螺纹,在拿下九对叠形簧片和挡圈,要想拆下主轴芯部,就得先拿下带轮而带轮又用背紧螺母压着,先拧下背紧螺母上的压紧螺钉,而后拆下背紧螺母,这样皮带轮就可以卸下来了。

最后要拿下主轴芯部——包括柱体及内、外套的整个部件,这事至少需要两个人,一个人拆掉轴承端盖螺钉,一个人注意保护,用手托住主轴柱体底部,当轴承端盖被卸下来后,主轴芯就可以掉下来,这时两个人同时在下面扶着主轴芯部,如果芯部拿不下来,可以用钢棒轻轻的在上面往下敲,最后拿下主轴芯部。

机床主轴轴承安装步骤:机床整机工作平台及滚珠丝杆(现场图)X轴限位开关X轴限位开关:三个触头。

下触头为X轴右限位,上触头为X轴左限位,中触头为X轴归零触头。

X轴限位开关安装位置X轴限位开关X轴限位开关接触点X轴工作台保护板(钣金)前后X轴前保护板X轴前保护板X轴丝杆保护罩保护X轴丝杆,防止杂质进入导轨。

X轴丝杆保护罩X轴扫砂片(4个)在工作平台X轴运行时,清扫导轨上的油污、杂质,保护导轨,内部清洁。

前后左右,共四个。

前左右相同(一个半圆弧,装斜锲调节螺钉),后左右相同(两个半圆弧,装斜锲调节螺钉)。

X轴扫砂片位置X轴扫前砂片X轴扫后砂片工作平台装配图X轴斜锲固定螺钉(前2后4)斜锲块,调整X轴与工作平台间隙,上下、左右。

1. 知识目标:使学生掌握主轴的结构、功能、工作原理及装配方法。

2. 技能目标:培养学生独立完成主轴装配的能力,提高动手操作技能。

3. 素质目标:培养学生的团队协作精神、严谨细致的工作态度和良好的职业道德。

二、教学内容1. 主轴的结构:介绍主轴的各个组成部分,如前轴承、后轴承、主轴套、主轴端盖等。

2. 主轴的功能:阐述主轴在机床中的作用,如传递扭矩、支撑工件等。

3. 主轴的工作原理:讲解主轴在机床中的工作过程,如旋转、进给等。

4. 主轴的装配方法:介绍主轴的装配步骤、注意事项及常用工具。

三、教学过程1. 导入新课(1)通过展示主轴实物,激发学生的学习兴趣。

(2)简要介绍主轴在机床中的重要性。

2. 理论讲解(1)讲解主轴的结构、功能、工作原理。

(2)分析主轴的装配方法及注意事项。

3. 实践操作(1)分组进行主轴装配练习。

(2)教师巡回指导,纠正操作错误。

4. 总结与评价(1)教师总结本次课程的重点内容。

(2)学生对所学知识进行回顾,提出疑问。

(3)教师对学生的实践操作进行评价,指出优点与不足。

1. 评价方式:过程评价与结果评价相结合。

2. 评价内容:学生的理论知识掌握程度、实践操作能力、团队协作精神等。

3. 评价方法:课堂提问、实践操作考核、学生互评、教师评价等。

五、教学资源1. 主轴实物及拆装工具。

2. 主轴结构图、工作原理图等教学课件。

3. 教学视频,展示主轴装配过程。

六、教学反思1. 教师在教学过程中要注重理论与实践相结合,提高学生的动手操作能力。

2. 加强对学生的团队协作精神的培养,提高学生的综合素质。

3. 关注学生的学习进度,及时调整教学策略,确保教学效果。

4. 教师要不断更新教学内容,紧跟行业发展,提高教学质量。

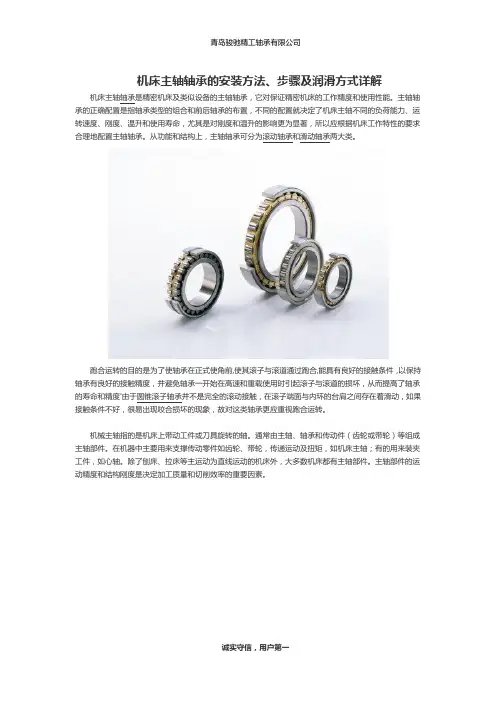

机床主轴轴承的安装方法、步骤及润滑方式详解机床主轴轴承是精密机床及类似设备的主轴轴承,它对保证精密机床的工作精度和使用性能。

主轴轴承的正确配置是指轴承类型的组合和前后轴承的布置,不同的配置就决定了机床主轴不同的负荷能力、运转速度、刚度、温升和使用寿命,尤其是对刚度和温升的影响更为显著,所以应根据机床工作特性的要求合理地配置主轴轴承。

从功能和结构上,主轴轴承可分为滚动轴承和滑动轴承两大类。

跑合运转的目的是为了使轴承在正式使角前,使其滚子与滚道通过跑合,能具有良好的接触条件,以保持轴承有良好的接触精度,并避免轴承一开始在高速和重载使用时引起滚子与滚道的损坏,从而提高了轴承的寿命和精度'由于圆锥滚子轴承并不是完全的滚动接触,在滚子端面与内环的台肩之间存在着滑动,如果接触条件不好,很易出现咬合损坏的现象,故对这类轴承更应重视跑合运转。

机械主轴指的是机床上带动工件或刀具旋转的轴。

通常由主轴、轴承和传动件(齿轮或带轮)等组成主轴部件。

在机器中主要用来支撑传动零件如齿轮、带轮,传递运动及扭矩,如机床主轴;有的用来装夹工件,如心轴。

除了刨床、拉床等主运动为直线运动的机床外,大多数机床都有主轴部件。

主轴部件的运动精度和结构刚度是决定加工质量和切削效率的重要因素。

主轴轴承类型的性能比较主轴轴承是数控机床主轴内一个重要的零部件,在主轴传动过程中,可以起到支撑机械体旋转和减小摩擦的作用。

轴承由于其类型、结构、配置和精度的不同,以及安装、调整程度的好坏,将对主轴部件的工作性能起到直接的影响。

从功能和结构上,主轴轴承可分为滚动轴承和滑动轴承两大类,滑动轴承依据其产生油膜的压强方式区别,可以分为液体动压轴承和液体静压轴承。

滚动轴承旋转精度一般或者较好,在无间隙或预紧下工作时可能很高。

刚度一般或较好,仅与轴承型号有关,承载能力也是如此。

抗振性表现欠佳,低、中速性能较好,高速时受疲劳强度、离心力、温升等因素限制。

摩擦损耗较小,噪音较大,寿命受疲劳强度限制。

摘要通用车床工艺围广,所加工的工件形状、尺寸和材料各不相同,有粗加工又有精加工;用硬质合金刀具又用高速钢刀具。

因此,必须对所设计的机床工艺围和使用情况做全面的调研和统计,依据某些典型工艺和加工对象,兼顾其他的可能工艺加工的要求,拟定机床技术参数,拟定参数时,要考虑机床发展趋势和同国外同类机床的对比,使拟定的参数最大限度地适应各种不同的工艺要求和达到机床加工能力下经济合理。

机床主传动系统因机床的类型、性能、规格和尺寸等因素的不同,应满足的要求也不一样。

设计机床主传动系时最基本的原则就是以最经济、合理的方式满足既定的要求。

在设计时应结合具体机床进行具体分析,一般应满足的基本要求有:满足机床使用性能要求。

首先应满足机床的运动特性,如机床主轴油足够的转速围和转速级数;满足机床传递动力的要求。

主电动机和传动机构能提供足够的功率和转矩,具有较高的传动效率;满足机床工作性能要求。

主传动中所有零部件有足够的刚度、精度和抗震性,热变形特性稳定;满足产品的经济性要求。

传动链传动系统设计是机床设计中非常重要的组成部分,本次设计主要由机床的级数入手,于结构式、结构网拟定,再到齿轮和轴的设计,再选择各种主传动配合件,对轴和齿轮及配合件进行校核,将主传动方案“结构化”,设计主轴变速箱装配图及零件图,侧重进行传动轴组件、主轴组件、变速机构、箱体、润滑与密封、传动轴及滑移齿轮零件的设计,完成设计任务。

本次突出了结构设计的要求,在保证机床的基本要求下,根据机床设计的原则,拟定机构式和结构网,对机床的机构进行精简,力求降低生产成本;主轴和齿轮设计在满足强度需要的同时,材料的选择也是采用折中的原则,没有选择过高强度的材料从而造成浪费。

尽可能简短,零件数目要少,以便节约材料,降低成本。

【关键词】车床、主传动系统、结构式、电动机目录摘要------------------------------------------------------- 1一、各部件安装--------------------------------------------- 31、底座------------------------------------------------- 32、鞍座-------------------------------------------------- 83、立柱-------------------------------------------------- 10二、光机装配------------------------------------------------- 111、工作台、鞍座------------------------------------------ 112、主轴头------------------------------------------------ 123、立柱-------------------------------------------------- 134、安装刀库---------------------------------------------- 145、钣金-------------------------------------------------- 15总结与展望-------------------------------------------------- 17参考文献---------------------------------------------------- 18致-------------------------------------------------------- 19一、各部件安装1、底座1、放置底座、地基螺栓将底座完全顶起,以备调试水平。

主轴装调实训

主轴装调实训是针对机械加工行业的实训环节之一,主要涉及到机床主轴的安装和调试。

下面是主轴装调实训的一些内容和步骤:

1. 实训前的准备工作

在进行主轴装调实训之前,需要对机床和主轴相关的设备和工具进行准备和检查,确定所有的工具、配件、螺栓、轴承、油脂等材料已经准备妥当。

2. 主轴的安装

安装主轴是主轴装调实训的第一步,首先要选好合适的轴承和其他配件,然后将主轴安装到机床床身上。

3. 主轴的调试

在安装好主轴之后,需要进行调试工作。

主轴调试的目的是测试主轴的性能和运转情况,包括主轴的转速、运行稳定性、振动情况等。

4. 可靠性测试

在完成主轴的安装和调试后,需要进行可靠性测试。

可靠性测试主要是为了验证主轴能够在长时间、高速、大负荷的情况下稳定运转,并且在使用过程中不会出现故障或失效。

5. 故障分析与排除

如果在主轴装调实训过程中发现故障或问题,需要进行故障分析,并采取相应的排除方法。

以上是主轴装调实训的一些基本内容和步骤,希望对您有所帮助。

重型卧式车床主轴装配工艺重型卧式车床主轴是车床工作的核心部件,主要承担起传动功率和工件夹持的作用。

对于车床厂家来说,主轴的装配工艺关系到车床的使用寿命和加工品质,因此必须采取严格的装配工艺,确保主轴的稳定性和精度。

1.主轴组件清洗。

将主轴组件按照拆卸的顺序分类清洗,涉及到阀门、管路、轴承、变速器等。

首先将外部的尘土和杂物清洗干净,接着用除油剂清洗含油脂的部件。

最后,用纸巾或布擦干部件表面的水份。

2. 轴承的安装。

主轴需要安装2个以上的轴承,根据不同的车床型号和规格,轴承的数量和型号不同。

在装配轴承时,首先要注意对轴承座和轴承的配合尺寸和精度,同时要注意调整轴承的前端间隙和后端间隙。

安装过程中,应用脚轮或拉杆逐步将轴承压入座孔内,直到处于正确的位置。

3.轴套的安装。

轴套是主轴和滚珠轴承之间的连接部分,它通过精加工完成与主轴的配合。

装配时,应先用手涂抹润滑油或脂,将轴套轻轻插入滚珠轴承内。

然后,打入锤,将轴套紧固在主轴上。

此外,也要注意对轴套的前端间隙和后端间隙进行调整。

4.主轴的装配。

在进行主轴装配时,同样要注意对齐和间隙的调整。

将轴承和轴套安装好后,将主轴的前端和后端套上制动器和齿轮箱。

接着,将主轴通道与液压系统连接,并进行试运转操作,以检查主轴的转动是否平稳,轴承轻重松紧是否适中。

5.主轴的调整。

在进行最终的主轴调整时,需要进行调整轴承的间隙和轴的偏心度等参数。

此外,还需要进行荷载测试,以确定主轴的承载能力是否符合要求。

在调整过程中,需要注意使用合适的工具和检测仪器,并按照规范进行操作,确保主轴的运行精度和稳定性。

综上所述,重型卧式车床主轴的装配工艺非常严谨和复杂,同时也是关系到车床加工品质和使用寿命的关键。

车床厂家应该制定一套完善的装配规范和质量控制流程,确保每一个主轴的装配质量,并且进行8-10小时的试运转,以检验主轴质量是否 stable。

数据分析是指对数据进行处理、分析、验证和可视化,并在检验数据准确性的基础上,得到有意义的结论的过程。

加工中心移机主轴固定方法摘要:一、引言二、加工中心移机主轴固定方法1.螺栓固定法2.法兰盘固定法3.液压缸固定法4.复合固定法三、主轴固定方法的比较与选择四、固定注意事项五、结论正文:一、引言随着现代制造业的发展,加工中心在各类工厂中得到了广泛的应用。

加工中心移机时,主轴的固定方法是确保设备安全、稳定运行的关键。

本文将对加工中心移机主轴的固定方法进行详细介绍,以供大家参考。

二、加工中心移机主轴固定方法1.螺栓固定法螺栓固定法是加工中心移机时最常用的一种主轴固定方法。

首先,根据主轴的尺寸和重量选择合适的螺栓,然后通过螺栓将主轴与固定板紧密连接,最后使用螺母拧紧,确保主轴稳定不动。

这种方法操作简单,成本较低,适用于各种类型的加工中心。

2.法兰盘固定法法兰盘固定法适用于大型加工中心的主轴固定。

其原理是将主轴与法兰盘紧密贴合,通过螺栓将法兰盘与固定板连接。

这种方法具有较高的稳定性,适用于重载加工中心。

3.液压缸固定法液压缸固定法通过液压缸的推力将主轴固定在固定板上。

该方法适用于需要频繁调整主轴位置的加工中心,具有良好的可调性。

操作时,先将液压缸与主轴和固定板连接,然后调整液压缸的压力,使主轴稳定不动。

4.复合固定法复合固定法是将多种固定方法相结合,以提高主轴的稳定性。

例如,在螺栓固定法的基础上,增加液压缸辅助固定,使主轴在垂直和水平方向上都具有较高的稳定性。

这种方法适用于高精度、高速加工中心。

三、主轴固定方法的比较与选择各种主轴固定方法都有其优缺点,具体选择时应根据加工中心的类型、主轴的重量、工作环境和要求进行综合考虑。

例如,对于小型加工中心,可选用螺栓固定法;对于大型、重载加工中心,可选用法兰盘固定法;对于需要频繁调整主轴位置的加工中心,可选用液压缸固定法;对于高精度、高速加工中心,可选用复合固定法。

四、固定注意事项1.选择合适的主轴固定方法,确保主轴稳定不动。

2.固定时应保证主轴与固定板之间的接触面平整、光滑,以减小摩擦。

通过本次实训,使学生了解数控机床主轴的组成、结构、功能,掌握主轴的装配工艺和调试方法,提高学生的动手能力和实践技能。

二、实训内容1. 主轴的组成及结构主轴是数控机床的核心部件,主要由主轴体、轴承、电机、冷却系统、传动系统等组成。

其中,主轴体是主轴的主要承载部件,轴承负责支撑主轴的旋转,电机提供动力,冷却系统保证主轴在高速旋转时的冷却,传动系统负责将电机的动力传递给主轴。

2. 主轴的装配工艺(1)清洗:将主轴体、轴承、电机等部件清洗干净,去除油污、杂质等。

(2)装配轴承:将轴承装在主轴体内,注意轴承的安装方向和间隙,确保轴承安装正确。

(3)装配电机:将电机安装在主轴体内,确保电机与主轴体的连接牢固。

(4)装配冷却系统:将冷却系统部件安装在主轴体内,确保冷却系统畅通无阻。

(5)装配传动系统:将传动系统部件安装在主轴体内,确保传动系统连接牢固。

(6)调整和紧固:对主轴进行整体调整,确保各部件连接牢固,无松动现象。

3. 主轴的调试方法(1)检查主轴的旋转精度:使用精密仪器对主轴的旋转精度进行检测,确保主轴旋转平稳,无跳动现象。

(2)检查主轴的轴向跳动:使用精密仪器对主轴的轴向跳动进行检测,确保主轴轴向跳动在允许范围内。

(3)检查主轴的径向跳动:使用精密仪器对主轴的径向跳动进行检测,确保主轴径向跳动在允许范围内。

(4)检查主轴的温升:使用温度计对主轴的温升进行检测,确保主轴在高速旋转时的温升在允许范围内。

1. 实训前的准备工作:熟悉主轴的组成、结构、功能,了解装配工艺和调试方法。

2. 实训过程中的操作:按照装配工艺进行主轴的装配,注意各部件的安装顺序和连接方式。

3. 实训过程中的检查:对装配好的主轴进行旋转精度、轴向跳动、径向跳动、温升等方面的检测。

4. 实训过程中的问题解决:遇到问题及时与指导老师沟通,寻求解决方法。

四、实训总结通过本次实训,我掌握了数控机床主轴的装配工艺和调试方法,提高了自己的动手能力和实践技能。